1.本实用新型涉及井下作业技术领域,是一种防止提前丢手的液压坐封工具。

背景技术:

2.液压坐封工具广泛地用于以液压作为驱动力的各种完井工具中,主要实现自身无坐封机构的封隔器坐封功能;坐封完后通过环空打压剪断液压坐封工具的丢手销钉,上提完成丢手,进行后续井下作业。目前的液压坐封工具应用在碳酸盐漏失井况中会存在难以掌控的风险,在工具入井、循环以及替液作业过程中,井底漏失过多导致坐封工具内外压差大于环空丢手机构启动压力,从而导致坐封工具提前丢手。

技术实现要素:

3.本实用新型提供了一种防止提前丢手的液压坐封工具,克服了上述现有技术之不足,其能有效解决现有液压坐封工具提前丢手的问题。

4.本实用新型的技术方案是通过以下措施来实现的:一种防止提前丢手的液压坐封工具包括上接头、转换接头、中心管、内活塞、凸轮块、凸轮套、开口环、爪套、锚定件和坐封件,上接头下端内侧固定安装有转换接头,转换接头下端内侧固定安装有中心管,中心管中部由上至下依次设有第一外环台和第二外环台,第一外环台的外径小于第二外环台的外径,对应第一外环台上方位置的中心管外侧沿圆周设置有至少一个第一传压孔,第一外环台外侧设有上端位于第一传压孔上方的内活塞,内活塞上端内侧设有第一内环台,对应内活塞中部位置的中心管外侧设有设有安装环槽,安装环槽内设有开口环,对应内活塞与第二外环台之间位置的第一外环台外侧固定安装有凸轮套,内活塞下部外侧通过第一剪钉固定安装有凸轮块;上接头下端内侧设有第一内环槽,第一内环槽内设有与转换接头固定安装在一起的爪套,爪套下部内侧与中心管之间设有上端与凸轮块限位安装在一起锚定件,锚定件上部与凸轮套通过第二剪钉固定安装在一起,锚定件能在第二剪钉剪断后解除对爪套的支撑力;中心管下端外侧固定安装有坐封件。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:

6.上述锚定件可包括外活塞、牵引环和释放环,凸轮套外侧设有上端与凸轮块限位安装在一起的外活塞,外活塞上部外侧与凸轮套通过第二剪钉固定安装在一起,外活塞下部内侧设有第二内环台,对应第二外环台与第二内环台之间位置的中心管外侧沿圆周设置有至少一个第二传压孔,外活塞下端内侧设有第三内环台,爪套下端内侧设有位于中心管下部外侧的释放环,释放环上端外侧设有支撑外环台,爪套下端内侧设有支撑内环台,释放环上端内侧设有第四内环台,释放环下端内侧设有第五内环台,对应第二内环台和第五内环台之间位置的中心管外侧设有牵引环,牵引环上端外侧设有位于第二内环台和第三内环台之间的第三外环台,牵引环下端外侧设有位于第四内环台和第五内环台之间的第四外环台;对应牵引环上方位置的爪套上部外侧设有至少一个第四传压孔,释放环上部外侧设有至少一个第五传压孔。

7.上述坐封件可包括密封短节、连接套、上连通管、下连通管、芯轴、下接头、剪切环和球座,中心管下端外侧固定安装有密封短节,密封短节下端外侧固定安装有上连通管,上连通管下端外侧固定安装有下连通管,上连通管和下连通管外侧均设有至少一个第三传压孔,下连通管下端外侧固定安装有芯轴,芯轴下端外侧固定安装有下接头,下接头下端内侧设有限位环台,对应芯轴与限位环台之间位置的下接头内侧设有剪切环,剪切环内侧设有球座,剪切环与球座通过第三剪钉固定安装在一起。

8.上述密封短节可包括密封接头、硫化密封件、隔环、上背圈、密封圈和下背圈,密封接头中部外侧由上至下间隔设有至少两个硫化密封件,对应每两相邻的硫化密封件之间位置的密封接头外侧均设有隔环,硫化密封件中部内侧设有密封环槽,密封环槽内由上至下依次设有上背圈、密封圈和下背圈。

9.上述还可包括o形密封圈,第一内环台与中心管之间设有o形密封圈,第一外环台与内活塞之间设有o形密封圈,第二外环台与外活塞之间设有o形密封圈,第二内环台与中心管之间设有o形密封圈,第一外环台与内活塞之间设有o形密封圈,芯轴中部外侧由上至下间隔设有至少两道o形密封圈,球座与芯轴之间设有o形密封圈。

10.上述芯轴中部内侧可设有球座环台,球座环台内侧设有由上至下依次连通的上锥台孔、直孔和下锥台孔,上锥台孔呈上大下小的圆台孔,下锥台孔呈上小下大的圆台孔。

11.本实用新型结构合理而紧凑,使用方便,通过内活塞、凸轮块、第一剪钉和开口环等部件配合,使得环空打压丢手作业之前,必须向油管内打压,关闭防止提前丢手的保护机制后才能启动丢手作业;通过向油管内泵入液体,剪断第一剪钉,避免环空泵液压差不好控制的风险,具有稳定、可靠和高效的特点。

附图说明

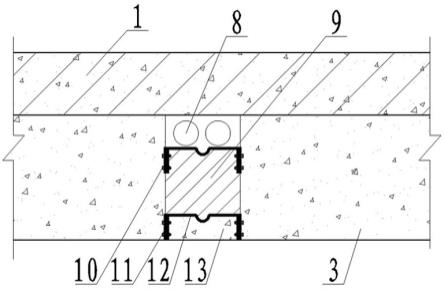

12.附图1为本实用新型最佳实施例上半部分的主视半剖视结构示意图。

13.附图2为本实用新型最佳实施例下半部分的主视半剖视结构示意图。

14.附图3为附图1在a处的放大结构示意图。

15.附图4为附图1在b处的放大结构示意图。

16.附图中的编码分别为:1为上接头,2为转换接头,3为中心管,4为内活塞,5为凸轮块,6为凸轮套,7为开口环,8为爪套,9为外活塞,10为牵引环,11为释放环,12为密封接头,13为硫化密封件,14为隔环,15为连接套,16为上连通管,17为下连通管,18为芯轴,19为下接头,20为剪切环,21为球座,22为第一内环台,23为第二内环台,24为第三内环台,25为第四内环台,26为第五内环台,27为第一传压孔,28为第二传压孔,29为第三传压孔,30为第一剪钉,31为第二剪钉,32为第三剪钉,33为第一外环台,34为第二外环台,35为第三外环台,36为第四外环台,37为支撑外环台,38为支撑内环台,39为o形密封圈,40为球座环台,41为第四传压孔,42为第五传压孔。

具体实施方式

17.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

18.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书

附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

19.下面结合实施例及附图对本实用新型作进一步描述:

20.实施例一:如附图1、2、3、4所示,该防止提前丢手的液压坐封工具包括上接头1、转换接头2、中心管3、内活塞4、凸轮块5、凸轮套6、开口环7、爪套8、锚定件和坐封件,上接头1下端内侧固定安装有转换接头2,转换接头2下端内侧固定安装有中心管3,中心管3中部由上至下依次设有第一外环台33和第二外环台34,第一外环台33的外径小于第二外环台34的外径,对应第一外环台33上方位置的中心管3外侧沿圆周设置有至少一个第一传压孔27,第一外环台33外侧设有上端位于第一传压孔27上方的内活塞4,内活塞4上端内侧设有第一内环台22,对应内活塞4中部位置的中心管3外侧设有设有安装环槽,安装环槽内设有开口环7,对应内活塞4与第二外环台34之间位置的第一外环台33外侧固定安装有凸轮套6,内活塞4下部外侧通过第一剪钉30固定安装有凸轮块5;上接头1下端内侧设有第一内环槽,第一内环槽内设有与转换接头2固定安装在一起的爪套8,爪套8下部内侧与中心管3之间设有上端与凸轮块5限位安装在一起锚定件,锚定件上部与凸轮套6通过第二剪钉31固定安装在一起,锚定件能在第二剪钉31剪断后解除对爪套8的支撑力;中心管3下端外侧固定安装有坐封件。在使用过程中,通过内活塞4、凸轮块5、第一剪钉30和开口环7等部件配合,一方面,使得环空打压丢手作业之前,必须向油管内打压,关闭防止提前丢手的保护机制后才能启动丢手作业;另一方面,油管内打压相较于环空打压更容易监测和控制,从而能够规避漏失井环空压差不好控制的风险;另外,通过设置开口环7对内活塞4上行后的下行限位。

21.可根据实际需要,对上述防止提前丢手的液压坐封工具作进一步优化或/和改进:

22.实施例二:如附图1、2、3、4所示,锚定件包括外活塞9、牵引环10和释放环11,凸轮套6外侧设有上端与凸轮块5限位安装在一起的外活塞9,外活塞9上部外侧与凸轮套6通过第二剪钉31固定安装在一起,外活塞9下部内侧设有第二内环台23,对应第二外环台34与第二内环台23之间位置的中心管3外侧沿圆周设置有至少一个第二传压孔28,外活塞9下端内侧设有第三内环台24,爪套8下端内侧设有位于中心管3下部外侧的释放环11,释放环11上端外侧设有支撑外环台37,爪套8下端内侧设有支撑内环台38,释放环11上端内侧设有第四内环台25,释放环11下端内侧设有第五内环台26,对应第二内环台23和第五内环台26之间位置的中心管3外侧设有牵引环10,牵引环10上端外侧设有位于第二内环台23和第三内环台24之间的第三外环台35,牵引环10下端外侧设有位于第四内环台25和第五内环台26之间的第四外环台36;对应牵引环10上方位置的爪套8上部外侧设有至少一个第四传压孔41,释放环11上部外侧设有至少一个第五传压孔42。在使用过程中,通过这样的设置,便于本实用新型更好的实现丢手。

23.实施例三:如附图1、2、3、4所示,坐封件包括密封短节、连接套15、上连通管16、下连通管17、芯轴18、下接头19、剪切环20和球座21,中心管3下端外侧固定安装有密封短节,密封短节下端外侧固定安装有上连通管16,上连通管16下端外侧固定安装有下连通管17,上连通管16和下连通管17外侧均设有至少一个第三传压孔29,下连通管17下端外侧固定安装有芯轴18,芯轴18下端外侧固定安装有下接头19,下接头19下端内侧设有限位环台,对应芯轴18与限位环台之间位置的下接头19内侧设有剪切环20,剪切环20内侧设有球座21,剪切环20与球座21通过第三剪钉32固定安装在一起。在使用过程中,通过这样的设置便于在

本实用新型外侧安装与之相匹配的封隔器,并且能够更好的实现坐封过程。

24.实施例四:如附图1、2、3、4所示,密封短节包括密封接头12、硫化密封件13、隔环14、上背圈、密封圈和下背圈,密封接头12中部外侧由上至下间隔设有至少两个硫化密封件13,对应每两相邻的硫化密封件13之间位置的密封接头12外侧均设有隔环14,硫化密封件13中部内侧设有密封环槽,密封环槽内由上至下依次设有上背圈、密封圈和下背圈。在使用过程中,通过这样的设置,增强本实用新型的稳定性。

25.实施例五:如附图1、2、3、4所示,还包括o形密封圈39,第一内环台22与中心管3之间设有o形密封圈39,第一外环台33与内活塞4之间设有o形密封圈39,第二外环台34与外活塞9之间设有o形密封圈39,第二内环台23与中心管3之间设有o形密封圈39,第一外环台33与内活塞4之间设有o形密封圈39,芯轴18中部外侧由上至下间隔设有至少两道o形密封圈39,球座21与芯轴18之间设有o形密封圈39。在使用过程中,通过这样的设置,保证各部件间的密封性,从而工作时更加稳定。

26.实施例六:如附图1、2、3、4所示,芯轴18中部内侧设有球座环台40,球座环台40内侧设有由上至下依次连通的上锥台孔、直孔和下锥台孔,上锥台孔呈上大下小的圆台孔,下锥台孔呈上小下大的圆台孔。在使用过程中,通过设置球座环台40,可以作为二次备用球座21,可以对封隔器多次施加坐封压力,确保封隔器完全坐封。

27.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

28.本实用新型最佳实施例的使用方法为:

29.(1)在坐封件外侧安装与之相匹配的封隔器,并将上接头1与油管连接,通过油管完成输送,使工具和封隔器下入到预定位置;

30.(2)需坐封时,投球至球座21内,持续向油管内泵压,液体通过第三传压孔29进入封隔器内,进入封隔器内的高压液体使封隔器内坐封机构实现坐封;

31.(3)需关闭防止提前丢手的保护时,持续向油管内泵压,液体进入第一传压孔27及第二传压孔28,剪断第一剪钉30使内活塞4上移凸轮块5掉落,从而解除凸轮块5对外活塞9的限位;

32.(4)需丢手时,持续向环空内泵压,液体经第四传压孔41进入第五传压孔42后,推动外活塞9上行剪断第二剪钉31,上行的外活塞9带动牵引环10及释放环11上行,从而解除对爪套8的支撑力,爪套8得以释放,上提管柱实现丢手;

33.(5)需要将工具从井底取出时,持续向油管内泵压,液体剪断第三剪钉32,击落球座21即可

34.(6)紧急情况下,可通过右旋管柱实现丢手;

35.(7)当封隔器需要二次坐封时,可投球至球座环台40。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。