电极制造方法

1.相关申请的交叉引用

2.本国际申请要求2019年11月28日在日本专利局提交的日本发明专利申请第2019-215237号的优先权,所述日本发明专利申请的全部内容通过引用而并入本文。

技术领域

3.本公开涉及电极制造方法。

背景技术:

4.近年电子设备的小型化和轻量化受到关注。伴随着电子设备的小型化和轻量化,也进一步提高了对用作该电子设备的驱动用电源的蓄电装置实现小型化和轻量化的需求。

5.作为满足上述小型化和轻量化需求的蓄电装置,开发了以锂离子二次电池为代表的非水电解质二次电池。此外,作为应对需要高能量密度特性以及高输出特性的用途的蓄电装置,已知有锂离子电容器。此外还已知有使用成本比锂低且资源丰富的钠的钠离子型电池或电容器。

6.在上述电池或电容器中,出于各种目的而采用预先向电极掺杂碱金属的流程(一般称为预掺杂)。作为向电极预掺杂碱金属的方法,例如有连续式的方法。在连续式的方法中,在掺杂液中移送带状的电极并同时进行预掺杂。专利文献1~4中公开了连续式的方法。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开平10-308212号公报

10.专利文献2:日本2008-77963号公报

11.专利文献3:日本特开2012-49543号公报

12.专利文献4:日本特开2012-49544号公报

技术实现要素:

13.发明要解决的问题

14.在预掺杂时使用对电极单元。通常通过层叠导电性基材和含有碱金属的板,并进行压制来制造对电极单元。随着进行预掺杂,含有碱金属的板的厚度会减少。因此,当含有碱金属的板的厚度减少时,需要从导电性基材剥离含有碱金属的板,并更换成新的含有碱金属的板。

15.然而,由于导电性基材和含有碱金属的板被牢固地粘接,因此难以从导电性基材剥离含有碱金属的板。

16.本公开的一个方面优选提供一种易于从导电性基材剥离含有碱金属的板的电极制造方法。

17.解决问题的技术方案

18.本公开的一个方案的电极制造方法是向电极前体中的活性物质中掺杂碱金属来

制造电极的电极制造方法,其中,所述电极前体具备含有所述活性物质的层,在掺杂槽内,使所述电极前体以及对电极单元接触含有碱金属离子的溶液,所述对电极单元具备导电性基材、含有碱金属的板、以及位于所述导电性基材与所述含有碱金属的板之间并具有开口部的部件。

19.在本公开的一个方案即电极制造方法中,对电极单元具备具有开口部的部件。具有开口部的部件位于导电性基材与含有碱金属的板之间。因此,易于从导电性基材剥离含有碱金属的板。

附图说明

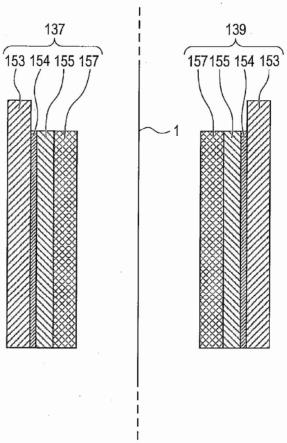

20.图1是示出电极的结构的俯视图。

21.图2是示出图1中的ii-ii截面的剖视图。

22.图3是示出电极制造系统的结构的说明图。

23.图4是示出掺杂槽的结构的说明图。

24.图5是示出对电极单元的结构的说明图。

25.图6是示出开口部件的结构的俯视图。

26.图7是示出图6中的vii

–

vii截面的剖视图。

27.图8是示出电阻值r1的测量方法的说明图。

28.图9是示出电阻值r2的测量方法的说明图。

29.图10是示出电阻值r3的测量方法的说明图。

30.附图标记的说明

[0031]1…

电极;3

…

集电体;5

…

活性物质层;11

…

电极制造系统;

[0032]

15

…

电解液处理槽;17、19、21

…

掺杂槽;23

…

清洗槽;

[0033]

25、27、29、31、33、35、37、37、40、41、43、45、46、47、49、51、52、53、55、57、58、59、61、63、64、65、67、69、70、71、73、75

…

传送辊;100

…

掺杂溶液;101

…

供给滚筒;103

…

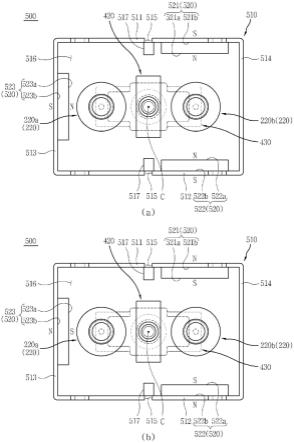

卷绕滚筒;105

…

支承台;

[0034]

107

…

循环过滤单元;109、110、111、112、113、114

…

电源;

[0035]

117

…

端部清洗部;119

…

回收单元;121

…

端部传感器;

[0036]

123、135

…

隔板;125、127、145、147

…

支承棒;131

…

上游槽;

[0037]

133

…

下游槽;137、139、141、143

…

对电极单元;149、151

…

空间;

[0038]

153

…

导电性基材;154

…

开口部件;155

…

含有碱金属的板;

[0039]

157

…

多孔质绝缘部件;161

…

过滤器;163

…

泵;165

…

管路;

[0040]

171

…

开口部;173

…

第1线状体;175

…

第2线状体;

[0041]

177

…

第1测量端子;179

…

第2测量端子;181

…

界面;253

…

铜板;

[0042]

254

…

树脂膜;255

…

li箔

具体实施方式

[0043]

参照附图对本公开的示例性的实施方式进行说明。

[0044]

《第1实施方式》

[0045]

1.电极1以及电极前体的结构

[0046]

参照图1、图2来说明电极1的结构。电极1具有呈带状的形状。电极1具备集电体3和活性物质层5。集电体3具有呈带状的形状。在集电体3的两个表面分别形成有活性物质层5。

[0047]

作为集电体3,优选例如铜、镍、不锈钢等的金属箔。此外,集电体3可以是在上述金属箔上形成有以碳材料为主要成分的导电层的集电体。集电体3的厚度例如为5~50μm。

[0048]

例如可以将浆料涂布到集电体3上并加以干燥,由此来制作活性物质层5,其中,所述浆料含有活性物质以及粘合剂等。

[0049]

作为上述粘合剂,可列举例如苯乙烯-丁二烯橡胶(sbr)、nbr等橡胶系粘合剂;聚四氟乙烯、聚偏二氟乙烯等氟系树脂;聚丙烯;聚乙烯;如日本特开2009-246137号公报中公开的氟改性的(甲基)丙烯酸系粘合剂等。

[0050]

上述浆料除活性物质以及粘合剂之外还可以含有其他成分。作为其他成分,可列举例如导电剂、增稠剂等。作为导电剂,可列举例如碳黑、石墨、气相生长碳纤维、金属粉末等。作为增稠剂,可列举例如羧甲基纤维素、羧甲基纤维素的na盐或铵盐、甲基纤维素、羟甲基纤维素、乙基纤维素、羟丙基纤维素、聚乙烯醇、氧化淀粉、磷酸化淀粉、酪蛋白等。

[0051]

活性物质层5的厚度无特别限定。活性物质层5的厚度为例如5μm~500μm,优选为10μm~200μm,尤其优选为10μm~100μm。活性物质层5所包含的活性物质只要是能够应用于利用碱金属离子的嵌入/脱嵌的电池或电容器的电极活性物质即可,无特别限定。活性物质既可以是负极活性物质,也可以是正极活性物质。

[0052]

负极活性物质无特别限定。作为负极活性物质,可列举例如碳材料等。此外,作为负极活性物质,可列举例如包含能够与锂合金化的si、sn等金属或半金属、或者该金属或半金属的氧化物的材料等。作为碳材料,可以列举例如石墨、易石墨化碳、难石墨化碳、复合碳材料等。复合碳材料是用沥青或树脂的碳化物覆盖石墨颗粒而形成的材料。作为碳材料的具体示例,可列举日本特开2013-258392号公报所记载的碳材料。作为包含能够与锂合金化的金属或半金属、或者该金属或半金属的氧化物的材料的具体示例,可列举日本特开2005-123175号公报、日本特开2006-107795号公报所记载的材料。

[0053]

作为正极活性物质,可列举例如过渡金属氧化物、硫系活性物质。作为过渡金属氧化物,可列举例如钴氧化物、镍氧化物、锰氧化物、钒氧化物等。作为硫系活性物质,可列举例如硫单质、金属硫化物等。正极活性物质以及负极活性物质均可以由单一物质构成,也可以混合两种以上的物质而构成。

[0054]

使用后述的电极制造系统11向活性物质层5所含的活性物质中预掺杂碱金属。作为向活性物质中预掺杂的碱金属,优选锂或钠,尤其优选锂。当电极1用于制造锂离子二次电池的电极时,活性物质层5的密度优选为1.00g/cc~2.00g/cc,尤其优选为1.10g/cc~1.60g/cc。

[0055]

电极前体具备与电极基本相同的构成,在电极前体中,尚未向活性物质中掺杂碱金属。

[0056]

2.电极制造系统11的结构

[0057]

参照图3~图5来说明电极制造系统11的结构。如图3所示,电极制造系统11具备:电解液处理槽15;掺杂槽17、19、21;清洗槽23;传送辊25、27、29、31、33、35、37、39、40、41、43、45、46、47、49、51、52、53、55、57、58、59、61、63、64、65、67、69、70、71、73、75、77、79、81、83、85、87、89、91、93(以下将其统称为传送辊组);供给滚筒101;卷绕滚筒103;支承台105;

循环过滤单元107;六个电源109、110、111、112、113、114;端部清洗部117;回收单元119;以及端部传感器121。

[0058]

电解液处理槽15是上方开口的方形槽。电解液处理槽15的底面具有大致呈u字形的截面形状。电解液处理槽15具备隔板123。由贯穿隔板123上端的支承棒125支承着隔板123。支承棒125固定于未图示出的壁等处。隔板123在上下方向上延伸,并将电解液处理槽15的内部划分成两个空间。通过使电极1从该电解液处理槽15中经过,而使电解液充分浸渍电极1,从而易于在掺杂槽17、19、21中对电极1实施预掺杂。

[0059]

在隔板123的下端安装着传送辊33。由贯穿隔板123和传送辊33的支承棒127支承着隔板123和传送辊33。此外,隔板123的下端的附近处被切除,从而形成为不与传送辊33接触。传送辊33与电解液处理槽15的底面之间存在空间。

[0060]

参照图4说明掺杂槽17的结构。掺杂槽17包括上游槽131和下游槽133。上游槽131配置在供给滚筒101侧(以下称为上游侧),下游槽133配置在卷绕滚筒103侧(以下称为下游侧)。

[0061]

首先说明上游槽131的结构。上游槽131是上方开口的方形槽。上游槽131的底面具有大致呈u字形的截面形状。上游槽131具备隔板135;以及四个对电极单元137、139、141、143。

[0062]

由贯穿隔板135上端的支承棒145支承着隔板135。支承棒145固定于未图示出的壁等处。隔板135在上下方向上延伸,并将上游槽131的内部划分成两个空间。在隔板135的下端安装着传送辊40。由贯穿隔板135和传送辊40的支承棒147支承着隔板135和传送辊40。此外,隔板135下端的附近处被切除,从而形成为不与传送辊40接触。传送辊40与上游槽131的底面之间存在空间。

[0063]

对电极单元137配置在上游槽131中的上游侧。对电极单元139、141配置成从两侧夹着隔板135。对电极单元143配置在上游槽131中的下游侧。

[0064]

对电极单元137与对电极单元139之间存在空间149。对电极单元141与对电极单元143之间存在空间151。对电极单元137、139、141、143与电源109的一方的电极连接。对电极单元137、139、141、143具有相同的结构。在此,参照图5来说明对电极单元137、139的结构。

[0065]

对电极单元137、139具有由导电性基材153、开口部件154、含有碱金属的板155、以及多孔质绝缘部件157层叠而成的结构。开口部件154位于导电性基材153和含有碱金属的板155之间。对电极单元137、139也可以不具备多孔质绝缘部件157。作为导电性基材153的材质,可列举例如铜、不锈钢、镍等。

[0066]

此外,对电极单元137、139可以具备覆盖含有碱金属的板155的端部的树脂掩膜。作为构成树脂掩膜的树脂,可以列举例如聚乙烯、聚丙烯、尼龙、聚醚醚酮、聚四氟乙烯等。树脂掩膜抑制电流密度在活性物质层5的端部变得过高。其结果为,易于向活性物质层5的规定部位掺杂碱金属。

[0067]

将树脂掩膜的表面中的与电极1相对的表面称为树脂掩膜面。从树脂掩膜面到电极1的距离例如为1~10mm,更优选为1~3mm。

[0068]

开口部件154的基本形态为格子状。当开口部件154的形态为格子状时,更容易从导电性基材153剥离含有碱金属的板155。如图6所示,开口部件154具备开口部171。开口部171在厚度方向上贯穿开口部件154。开口部件154例如具备多个开口部171。开口部件154例

如为树脂膜。作为构成树脂膜的树脂,可列举例如聚乙烯、聚丙烯、尼龙、聚醚醚酮、聚四氟乙烯等。此外,开口部件154的材质也可以是多孔性的金属。作为多孔性的金属,可列举例如多孔性镍、多孔性钛等。

[0069]

如图6、图7所示,开口部件154的形态例如为格子状。呈格子状的开口部件154形成为包含多个第1线状体173、多个第2线状体175。多个第1线状体173相互平行,且隔开规定的间隔而配置。多个第2线状体175相互平行,且隔开规定的间隔而配置。第1线状体173和第2线状体175例如正交。第1线状体173和第2线状体175的交点处例如被实施了熔接。

[0070]

开口部件154的形态也可以是例如在板状部件形成有多个孔的形态。多个孔对应于开口部。孔的形状例如为圆形。多个孔的配置样式例如为交错状的样式。

[0071]

开口部件154的开口率例如为2%以上且85%以下。开口率定义如下。在开口部件154中确定出规定的范围a。将在假设开口部件154不具备开口部时的范围a的面积设为s1。将存在于范围a的开口部的总面积设为s2。开口率为(s2/s1)

×

100。当开口率为2%以上时,能够抑制导电性基材153与含有碱金属的板155之间的电阻上升。当开口率为85%以下时,更易于从导电性基材153剥离含有碱金属的板155。

[0072]

开口部件154的厚度例如为10μm以上且2000μm以下,优选为25μm以上且1000μm以下。当厚度为10μm以上时,更容易从导电性基材153剥离含有碱金属的板155。当厚度为2000μm以下时,能够抑制导电性基材153与含有碱金属的板155之间的电阻。

[0073]

含有碱金属的板155的形态无特别限定,可列举例如碱金属板、碱金属的合金板等。含有碱金属的板155的厚度例如为0.03~20mm,优选为1~15mm。此外,图5中的电极1与含有碱金属的板155的距离优选为1~30mm,更优选为3~20mm。

[0074]

多孔质绝缘部件157具有呈板状的形状。多孔质绝缘部件157层叠在含有碱金属的板155之上。多孔质绝缘部件157所具有的呈板状的形状是当多孔质绝缘部件157层叠在含有碱金属的板155之上时的形状。多孔质绝缘部件157可以是其本身保持规定形状的部件,也可以是诸如网状物等可容易变形的部件。

[0075]

多孔质绝缘部件157是多孔质。因此,后述掺杂溶液能够通过多孔质绝缘部件157。由此,含有碱金属的板155能够与掺杂溶液接触。

[0076]

作为多孔质绝缘部件157,可列举例如由树脂制成的筛网等。作为树脂,可列举例如聚乙烯、聚丙烯、尼龙、聚醚醚酮、聚四氟乙烯等。筛网的筛孔尺寸可适当加以设定。筛孔尺寸例如为0.1μm~10mm,优选为0.1~5mm。筛网的厚度可适当加以设定。筛网的厚度例如为1μm~10mm,优选为30μm~1mm。筛网的开口率可适当加以设定。筛网的开口率例如为5~98%,优选为5~95%,更优选为50~95%。

[0077]

多孔质绝缘部件157既可以整体由绝缘性材料形成,也可以在其局部具备呈绝缘性的层。

[0078]

下游槽133具有基本上与上游槽131同样的结构。不过,下游槽133的内部不存在传送辊40而存在传送辊46。此外,下游槽133所具备的对电极单元137、139、141、143与电源110的一方的电极连接。

[0079]

掺杂槽19具有基本上与掺杂槽17同样的结构。不过,掺杂槽19的内部不存在传送辊40、46而存在传送辊52、58。此外,掺杂槽19的上游槽131所具备的对电极单元137、139、141、143与电源111的一方的电极连接。此外,掺杂槽19的下游槽133所具备的对电极单元

137、139、141、143与电源112的一方的电极连接。

[0080]

掺杂槽21具有基本上与掺杂槽17同样的结构。不过,掺杂槽21的内部不存在传送辊40、46而存在传送辊64、70。此外,掺杂槽21的上游槽131所具备的对电极单元137、139、141、143与电源113的一方的电极连接。此外,掺杂槽21的下游槽133所具备的对电极单元137、139、141、143与电源114的一方的电极连接。

[0081]

清洗槽23具有基本上与电解液处理槽15同样的结构。不过,清洗槽23的内部不存在传送辊33而存在传送辊75。

[0082]

传送辊组中的传送辊37、39、43、45、49、51、55、57、61、63、67、69由导电性材料形成。传送辊组中的其他传送辊除轴承部分外由高弹体形成。传送辊组沿着规定的路径传送电极前体以及电极1。传送辊组传送电极前体以及电极1的路径是如下路径:从供给滚筒101依次经过电解液处理槽15中、掺杂槽17中、掺杂槽19中、掺杂槽21中、清洗槽23中、端部清洗部117中,然后到达卷绕滚筒103。

[0083]

该路径中的从电解液处理槽15中经过的部分是如下路径:首先经由传送辊29、31向下方移动,然后通过传送辊33将移动方向改为朝上的方向。

[0084]

此外,上述路径中的从掺杂槽17中经过的部分是如下路径:首先通过传送辊37将移动方向改为朝下的方向,并在上游槽131的空间149中向下方移动。然后,通过传送辊40将移动方向改为朝上的方向,并在上游槽131的空间151中向上方移动。接着,通过传送辊41、43将移动方向改为朝下的方向,并在下游槽133的空间149中向下方移动。然后,通过传送辊46将移动方向改为朝上的方向,并在下游槽133的空间151中向上方移动。最后,通过传送辊47将移动方向改为水平方向,并向掺杂槽19移动。

[0085]

此外,上述路径中的从掺杂槽19中经过的部分是如下路径:首先通过传送辊49将移动方向改为朝下的方向,并在上游槽131的空间149中向下方移动。然后,通过传送辊52将移动方向改为朝上的方向,并在上游槽131的空间151中向上方移动。接着,通过传送辊53、55将移动方向改为朝下的方向,并在下游槽133的空间149中向下方移动。然后,通过传送辊58将移动方向改为朝上的方向,并在下游槽133的空间151中向上方移动。最后,通过传送辊59将移动方向改为水平方向,并向掺杂槽21移动。

[0086]

此外,上述路径中的从掺杂槽21中经过的部分是如下路径:首先通过传送辊61将移动方向改为朝下的方向,并在上游槽131的空间149中向下方移动。然后,通过传送辊64将移动方向改为朝上的方向,并在上游槽131的空间151中向上方移动。接着,通过传送辊65、67将移动方向改为朝下的方向,并在下游槽133的空间149中向下方移动。然后,通过传送辊70将移动方向改为朝上的方向,并在下游槽133的空间151中向上方移动。最后,通过传送辊71将移动方向改为水平方向,并向清洗槽23移动。

[0087]

此外,上述路径中的从清洗槽23中经过的部分是如下路径:首先通过传送辊73将移动方向改为朝下的方向,并向下方移动,然后通过传送辊75将移动方向改为朝上的方向。

[0088]

供给滚筒101上卷绕有电极前体。即,供给滚筒101保持着处于卷绕状态的电极前体。保持在供给滚筒101的电极前体的活性物质中尚未掺杂碱金属。

[0089]

传送辊组拉出由供给滚筒101保持的电极前体并进行传送。电极前体在掺杂槽17、19、21中接受预掺杂处理而形成为电极1。卷绕滚筒103卷绕并保存由传送辊组传送来的电极1。保存在卷绕滚筒103的电极1中的活性物质中被掺杂了碱金属。

[0090]

支承台105从下方支承电解液处理槽15、掺杂槽17、19、21、以及清洗槽23。支承台105的高度可以改变。掺杂槽17、19、21分别设置有循环过滤单元107。循环过滤单元107包括过滤器161、泵163、以及管路165。

[0091]

在设置于掺杂槽17的循环过滤单元107中,管路165是从掺杂槽17出发继而依次经过泵163以及过滤器161并返回到掺杂槽17的循环管路。利用泵163的驱动力使掺杂槽17内的掺杂溶液在管路165以及过滤器161内循环并再次返回到掺杂槽17。此时,掺杂溶液中的异物等被过滤器161过滤。作为异物,可列举从掺杂溶液析出的异物、从电极1产生的异物等。过滤器161的材质是例如聚丙烯、聚四氟乙烯等树脂。过滤器161的孔径可适当加以设定。过滤器161的孔径例如为0.2~50μm。

[0092]

设置在掺杂槽19、21的循环过滤单元107也具有同样的结构,并实现同样的作用效果。此外,为了方便起见,在图3、图4中省略了对掺杂溶液的图示。

[0093]

电源109的一方的端子与传送辊37、39连接。此外,电源109的另一方的端子与掺杂槽17的上游槽131所具备对电极单元137、139、141、143连接。电极1与传送辊37、39接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽17的上游槽131中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0094]

电源110的一方的端子与传送辊43、45连接。此外,电源110的另一方的端子与掺杂槽17的下游槽133所具备的对电极单元137、139、141、143连接。电极1与传送辊43、45接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽17的下游槽133中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0095]

电源111的一方的端子与传送辊49、51连接。此外,电源111的另一方的端子与掺杂槽19的上游槽131所具备的对电极单元137、139、141、143连接。电极1与传送辊49、51接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽19的上游槽131中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0096]

电源112的一方的端子与传送辊55、57连接。此外,电源112的另一方的端子与掺杂槽19的下游槽133所具备的对电极单元137、139、141、143连接。电极1与传送辊55、57接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽19的下游槽133中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0097]

电源113的一方的端子与传送辊61、63连接。此外,电源113的另一方的端子与掺杂槽21的上游槽131所具备的对电极单元137、139、141、143连接。电极1与传送辊61、63接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽21的上游槽131中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0098]

电源114的一方的端子与传送辊67、69连接。此外,电源114的另一方的端子与掺杂槽21的下游槽133所具备的对电极单元137、139、141、143连接。电极1与传送辊67、69接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽21的下游槽133中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0099]

端部清洗部117对电极1在宽度方向w上的端部进行清洗。电解液处理槽15、掺杂槽17、19、21、以及清洗槽23分别配置有回收单元119。回收单元119对电极1从槽中带出的液体进行回收,并使该液体返回到槽中。

[0100]

端部传感器121检测电极1在宽度方向w上的端部的位置。未图示的端部位置调整

单元基于端部传感器121的检测结果来调整供给滚筒101以及卷绕滚筒103在宽度方向w上的位置。端部位置调整单元对供给滚筒101以及卷绕滚筒103在宽度方向w上的位置进行调整,以使得电极1在宽度方向w上的端部处在被端部清洗部117清洗的位置。

[0101]

3.掺杂溶液的组分

[0102]

当使用电极制造系统11时,在电解液处理槽15、以及掺杂槽17、19、21中收容掺杂溶液。掺杂溶液含有碱金属离子和溶剂。掺杂溶液是电解液。

[0103]

作为溶剂,可列举例如有机溶剂。作为有机溶剂,优选非质子性的有机溶剂。作为非质子性的有机溶剂,可列举例如碳酸乙烯酯、碳酸丙烯酯、碳酸丁烯酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、1-氟代碳酸乙烯酯、γ-丁内酯、乙腈、二甲氧基乙烷、四氢呋喃、二氧戊环、二氯甲烷、环丁砜、二乙二醇二甲醚(二甘醇二甲醚)、二乙二醇甲乙醚、三乙二醇二甲醚(三甘醇二甲醚)、三乙二醇甲丁醚、四乙二醇二甲醚(四甘醇二甲醚)等。

[0104]

此外,作为上述有机溶剂,也可以使用季铵化咪唑鎓盐、季铵化吡啶鎓盐、季铵化吡咯烷鎓盐、季铵化哌啶鎓盐等的离子液体。上述有机溶剂可由单一成分构成,也可以是2种以上成分的混合溶剂。有机溶剂可由单一成分构成,也可以是2种以上成分的混合溶剂。

[0105]

上述掺杂溶液中含有的碱金属离子是构成碱金属盐的离子。碱金属盐优选锂盐或钠盐。作为构成碱金属盐的阴离子部,可列举例如诸如pf

6-、pf3(c2f5)

3-、pf3(cf3)

3-、等具有氟基的磷阴离子;诸如bf

4-、bf2(cf)

2-、bf3(cf3)-、b(cn)

4-等具有氟基或氰基的硼阴离子;诸如n(fso2)

2-、n(cf3so2)

2-、n(c2f5so2)

2-等具有氟基的磺酰基酰亚胺阴离子;诸如cf3so

3-等具有氟基的有机磺酸阴离子。

[0106]

上述掺杂溶液中的碱金属盐的浓度优选0.1摩尔/l以上,更优选处在0.5~1.5摩尔/l的范围内。当碱金属盐的浓度处在该范围内时,可高效地进行碱金属的预掺杂。

[0107]

上述掺杂溶液还可以含有碳酸亚乙烯酯、碳酸乙烯亚乙酯、1-氟代碳酸乙烯酯、1-(三氟甲基)碳酸乙烯酯、无水丁二酸、无水顺丁烯二酸、丙磺酸内酯、二乙基砜等添加剂。

[0108]

上述掺杂溶液还可以含有磷腈化合物等阻燃剂。从有效地控制掺杂碱金属时的热失控反应的观点出发,阻燃剂的添加量优选相对于100质量份的掺杂溶液为1质量份以上,进一步优选为3质量份以上,更优选为5质量份以上。此外,从获得高品质的掺杂电极的观点出发,阻燃剂的添加量优选相对于100质量份的掺杂溶液为20质量份以下,进一步优选为15质量份以下,更优选为10质量份以下。

[0109]

4.电极的制造方法

[0110]

首先,作为用于制造电极1的准备,进行以下准备。将电极前体卷绕在供给滚筒101上。然后,从供给滚筒101拉出电极前体,并沿着上述路径设置到卷绕滚筒103。并且,使电解液处理槽15、掺杂槽17、19、21、以及清洗槽23上升,并设置在图3示出的固定位置。

[0111]

在电解液处理槽15、以及掺杂槽17、19、21中收容掺杂溶液。掺杂溶液是上述“3.掺杂溶液的组分”中所述的掺杂溶液。在清洗槽23中收容清洗液。清洗液是有机溶剂。

[0112]

接下来,利用传送辊组沿着上述路径将电极前体以及电极1从供给滚筒101传送至卷绕滚筒103。当电极前体从掺杂槽17、19、21内经过时,向活性物质层5所含有的活性物质中预掺杂碱金属。从而来制造电极1。在实施预掺杂时,在掺杂槽17、19、21内,电极前体以及对电极单元接触含有碱金属离子的掺杂溶液。

[0113]

一边通过传送辊组传送电极1,一边在清洗槽23对电极1进行清洗。接下来,电极1

被卷绕在卷绕滚筒103上。电极1既可以是正极,也可以是负极。在制造正极时,电极制造系统11向正极活性物质中掺杂碱金属,在制造负极时,电极制造系统11向负极活性物质中掺杂碱金属。

[0114]

在使锂吸留在锂离子电容器的负极活性物质中的情况下,碱金属的掺杂量优选相对于负极活性物质的理论容量为70~95%。在使锂吸留在锂离子二次电池的负极活性物质中的情况下,碱金属的掺杂量优选相对于负极活性物质的理论容量为10~30%。

[0115]

《实施例》

[0116]

(实施例1)

[0117]

(i)电极前体的制造

[0118]

准备长条带状的集电体3。实施例1中的集电体3是负极集电体。集电体3的尺寸为:宽度130mm、长度100m、厚度8μm。集电体3的表面粗糙度ra为0.1μm。集电体3由铜箔构成。在集电体3的两个表面分别形成有活性物质层5。实施例1中的活性物质层5是负极活性物质层。

[0119]

在集电体3的一侧形成的活性物质层5的涂覆量为100g/m2。沿着集电体3的长度方向形成活性物质层5。从集电体3中的在宽度方向w上的端部起形成宽120mm的活性物质层5。集电体3在宽度方向w上的另一个端部处的活性物质层未形成部为10mm。活性物质层未形成部是未形成活性物质层5的部分。然后,通过实施干燥以及压制而获得电极前体。

[0120]

活性物质层5以质量比为88:3:5:3:1的比例而含有负极活性物质、羧甲基纤维素、乙炔黑、粘合剂以及分散剂。负极活性物质是si系活性物质和石墨系活性物质的混合物。负极活性物质以质量比为2:8的比例而含有si系活性物质和石墨系活性物质。

[0121]

(ii)对电极单元的制造

[0122]

将树脂膜安装到铜板上。铜板的尺寸为:长度1000mm、宽度220mm、厚度3mm。树脂膜的尺寸为:长度810mm、幅120mm、厚度470μm。树脂膜是如图6、图7所示的呈格子状的树脂膜。树脂膜的开口率为50%。树脂膜的材质为聚丙烯。

[0123]

将li箔安装到树脂膜上。li箔的长度以及宽度与树脂膜相同。li箔的厚度为2mm。树脂膜位于铜板与li箔之间。铜板对应于导电性基材。树脂膜对应于具有开口部的部件。li箔对应于含有碱金属的板。

[0124]

使用辊压装置,并在线压力为5kfg/cm的条件下压制由铜板、树脂膜、以及li箔形成的层叠体。其结果为,li箔隔着树脂膜而压接于铜板。最后在li箔的两端设置由聚丙烯(pp)制成的树脂掩膜。两端的树脂掩膜分别在距端部5mm的范围上覆盖li箔。其结果为,li箔中的与电极前体相对的部分的宽度形成为110mm。通过以上工序制成了对电极单元137、139、141、143。

[0125]

测量了对电极单元137、139、141、143中铜板与li箔的界面电阻值。测量中使用了日置电气株式会社制造的3560ac毫欧姆测试仪。如图8所示,使第1测量端子177与对电极单元137、139、141、143中的铜板253接触。铜板253与第1测量端子177的接触面积为5mm2。并且使第2测量端子179与li箔255接触。li箔255与第2测量端子179的接触面积为5mm2。在对电极单元137、139、141、143的长度方向上,第1测量端子177的位置和第2测量端子179的位置相互离开。此外,在铜板253与li箔255之间存在有树脂膜254。将在图8所示的状态下测量到的电阻值设为r1。r1是li箔255的电阻值、图8所示的界面181处的界面电阻值、以及铜板253

的电阻值的和。界面181是隔着树脂膜254而彼此相对的li箔255与铜板253之间的界面。

[0126]

如图9所示,使第1测量端子177与li箔255的一个面接触。li箔255与第1测量端子177的接触面积为5mm2。并且使第2测量端子179与li箔255的相反侧的面接触。li箔255与第2测量端子179的接触面积为5mm2。将在图9所示的状态下测量到的电阻值设为r2。r2仅是li箔255的电阻值。

[0127]

如图10所示,使第1测量端子177与铜板253的一个面接触。铜板253与第1测量端子177的接触面积为5mm2。并且使第2测量端子179与铜板253的相反侧的面接触。铜板253与第2测量端子179的接触面积为5mm2。在铜板253的长度方向上,第1测量端子177的位置和第2测量端子179的位置以与图8所示的测量情形相同的方式而相互离开。将在图10所示的状态下测量到的电阻值设为r3。r3仅是铜板253的电阻值。

[0128]

通过从r1减去r2以及r3,而计算出界面181处的界面电阻值。界面电阻值为1.1mω。由此,铜板253和li箔255实现良好的传导。

[0129]

基于界面电阻值对馈电触点进行了评价。馈电触点的评价基准如下所示。

[0130]

a:界面电阻值为20mω以下。

[0131]

b:界面电阻值大于20mω且为100mω以下。

[0132]

c:界面电阻值大于100mω。

[0133]

在实施例1中,评价结果为a。将评价结果示于表1。

[0134]

【表1】

[0135][0136]

(iii)电极1的制造

[0137]

准备图3所示的电极制造系统11,并对电极前体进行输送。此外,将上述(ii)中制

造的对电极单元137、139、141、143分别设置到掺杂槽17、19、21中。然后,向电解液处理槽15以及掺杂槽17、19、21内供给掺杂溶液。掺杂溶液是含有1.4m的lipf6的溶液。掺杂溶液的溶剂是以1:1:1的体积比而含有ec(碳酸乙烯酯)、emc(碳酸甲乙酯)、以及dmc(碳酸二甲酯)的混合液。

[0138]

然后,启动泵163,使掺杂溶液在掺杂槽17、19、21中进行循环。在掺杂槽17、19、21中,掺杂溶液的液体流速为0.2cm/sec。在掺杂槽17、19、21中,掺杂溶液以与电极前体的表面大致平行的方式流动。

[0139]

接下来,将电极前体以及对电极单元137、139、141、143连接到带电流

·

电压监测器的直流电源。然后以1.24m/min的速度传送电极前体并同时在电极制造系统11整体接通154a的电流。该工序对应于预掺杂。此时,每个单面的预掺杂电流密度为10ma/cm2。预掺杂电流密度是流动于单位面积的电极前体的预掺杂电流的量。

[0140]

在对电极前体进行传送时,电极前体所具备的活性物质层5在宽度方向w上的中心与对电极单元137、139、141、143所具备的li箔在宽度方向w上的中心一致。

[0141]

在进行预掺杂时,实施了掺杂评价。掺杂评价是与在进行预掺杂时的电压易于上升的程度有关的评价。掺杂评价的基准如下所示。

[0142]

aa:进行了预掺杂时的稳定电压小于3.0v。

[0143]

a:稳定电压为3.0v以上且小于3.3v。

[0144]

b:稳定电压为3.3v以上且小于3.6v。

[0145]

c:进行了预掺杂时的电压无论稳定与否,均为3.6v以上。

[0146]

此外,稳定电压是指,在开始实施预掺杂后电压变化为

±

0.05v以下时的电压。在实施例1中,掺杂评价的评价结果为a,稳定电压为3.02v。此外,在实施例1中,在预掺杂时,电压未持续上升。将评价结果示于表1。

[0147]

在使电极1通过清洗槽23后对其进行了卷绕。清洗槽23中收容有25℃的dmc(碳酸二甲酯)。以如上方式制造了被实施了预掺杂的电极1。

[0148]

(iv)li箔的更换

[0149]

在预掺杂结束后,从电极制造系统11卸除对电极单元137、139、141、143。用刮刀从铜板剥离li箔的端部。然后通过拉拽li箔中的从铜板剥离下的部分而从铜板剥离整个li箔。剥离后目视观察铜板的表面。并且按照以下基准进行了剥离评价。

[0150]

a:在剥离后的铜板上基本未发现li残留。

[0151]

b:在剥离后的铜板上的某些部位发现了li残留。

[0152]

c:在剥离后的铜板上的广域发现了li残留。

[0153]

将剥离评价的评价结果示于表1。实施例1的评价结果为a。因此,更换li箔的操作的作业性良好。

[0154]

(实施例2)

[0155]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对由铜板、树脂膜、以及li箔形成的层叠体进行压制时的线压力为20kfg/cm。

[0156]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔实现了良好的传导。在预掺杂时,电压未持续上升。此外,稳定电压为

3.02v。

[0157]

当从铜板剥离li箔时,在中途li箔断裂,从而在铜板上的某些部位残留了li箔。推测其原因是由于在进行压制时的线压力较高,从而使铜板和li箔被过于牢固地压接的缘故。

[0158]

(实施例3)

[0159]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对由铜板、树脂膜、以及li箔形成的层叠体进行压制时的压制方法采用了平面压制。并且平面压制时的压制压力为1kgf/cm2。

[0160]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为47.1mω。因此,与实施例1相比,铜板与li箔之间的传导不充分。

[0161]

在预掺杂时,电压未持续上升。稳定电压为3.47v。推测由于界面电阻值大于实施例1,因此稳定电压有所上升。从铜板剥离li箔之后,铜板上基本未残留li箔。

[0162]

(实施例4)

[0163]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元所包含的树脂膜的厚度为20μm。

[0164]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔实现了良好的传导。在预掺杂时,电压未持续上升。此外,稳定电压为3.02v。

[0165]

当从铜板剥离li箔时,在中途li箔断裂,从而在铜板上的某些部位残留了li箔。推测其原因是由于树脂膜的厚度较小,从而与实施例1相比,使铜板和li箔被过于牢固地压接的缘故。

[0166]

(实施例5)

[0167]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元所包含的树脂膜的厚度为1500μm。

[0168]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为49.3mω。因此,与实施例1相比,铜板与li箔之间的传导不充分。推测其原因是由于树脂膜的厚度较大,所以导致铜板与li箔的压接性下降的缘故。

[0169]

在预掺杂时,电压未持续上升。稳定电压为3.53v。推测由于界面电阻值大于实施例1,因此稳定电压有所上升。从铜板剥离li箔之后,铜板上基本未残留li箔。

[0170]

(实施例6)

[0171]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元所包含的树脂膜的开口率为1%。

[0172]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为48.2mω。因此,与实施例1相比,铜板与li箔之间的传导不充分。在预掺杂时,电压未持续上升。稳定电压为3.49v。

[0173]

推测由于界面电阻值大于实施例1,因此稳定电压有所上升。从铜板剥离li箔之后,铜板上基本未残留li箔。

[0174]

(实施例7)

[0175]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极

1的制造、以及li箔的更换。不过,对电极单元所包含的树脂膜的开口率为2%。

[0176]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为11.2mω。实施例7中的界面电阻值与实施例1中的界面电阻值相比有些许增加,不过铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为3.14v。

[0177]

推测与实施例1中的稳定电压相比实施例7中的稳定电压有些许上升的原因是由于铜板与li箔之间的传导与实施例1相比有所下降的缘故。从铜板剥离li箔之后,铜板上基本未残留li箔。

[0178]

(实施例8)

[0179]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元所包含的树脂膜的开口率为60%。

[0180]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为3.02v。

[0181]

推测由于界面电阻值大于实施例1,因此稳定电压有所上升。从铜板剥离li箔之后,铜板上基本未残留li箔。

[0182]

(实施例9)

[0183]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元所包含的树脂膜的开口率为80%。

[0184]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为3.02v。

[0185]

当从铜板剥离li箔时,在中途li箔断裂,从而在铜板上的某些部位残留了li箔。推测其原因是由于开口率大于实施例1,从而使铜板和li箔被过于牢固地压接的缘故。

[0186]

(实施例10)

[0187]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元所包含的树脂膜的厚度为380μm。另外,对由铜板、树脂膜、以及li箔形成的层叠体进行压制时的线压力为3kfg/cm。

[0188]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为3.02v。

[0189]

实施例10中的开口率与实施例9中的开口率相同。但是由于对层叠体进行压制时的线压力小于实施例9中的线压力,因此,从铜板剥离li箔之后,铜板上基本未残留li箔。

[0190]

(实施例11)

[0191]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元所包含的树脂膜的形态为以下形态。树脂膜具备多个圆形的孔。孔的直径为800μm。孔与孔的距离为1.0mm。多个孔的排列样式为交错状的穿孔样式。圆形的孔对应于开口部。

[0192]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为3.02v。

[0193]

当从铜板剥离li箔时,在中途li箔断裂,从而在铜板上的某些部位残留了li箔。推测其原因是由于树脂膜中的开口部的形状与实施例1中的树脂膜所有不同的缘故。

[0194]

(实施例12)

[0195]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,在预掺杂时,掺杂槽17、19、21中的掺杂溶液的液体流速为2.5cm/sec。

[0196]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为2.63v。推测与实施例1相比稳定电压有所下降的原因是由于掺杂溶液的液体流速较大从而掺杂溶液的液体阻力减小的缘故。从铜板剥离li箔之后,铜板上基本未残留li箔。

[0197]

(实施例13)

[0198]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元不具备树脂膜而具备以下的开口部件。开口部件由多孔性镍形成。开口部件的表面形成有厚度约为30埃的氧化膜。在表1中将镍表示为金属1。开口部件的厚度、开口率与实施例1中的树脂膜的厚度、开口率相同。与实施例1中的树脂膜相同,开口部件也是格子状的部件。

[0199]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为3.02v。

[0200]

当从铜板剥离li箔时,在中途li箔断裂,从而在铜板上的某些部位残留了li箔。推测其原因是由于开口部件不同于实施例1的缘故。

[0201]

(实施例14)

[0202]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元不具备树脂膜而具备以下的开口部件。开口部件由多孔性钛形成。开口部件的表面形成有厚度约为50埃的氧化膜。钛对应于金属。在表1中将钛表示为金属2。开口部件的厚度、开口率与实施例1中的树脂膜的厚度、开口率相同。与实施例1中的树脂膜相同,开口部件也是格子状的部件。

[0203]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为3.02v。

[0204]

当从铜板剥离li箔时,在中途li箔产生断裂,从而在铜板上的某些部位残留了li箔。推测其原因是由于开口部件不同于实施例1的缘故。

[0205]

(比较例1)

[0206]

以基本上与实施例1相同的方式进行了电极前体的制造、对电极单元的制造、电极1的制造、以及li箔的更换。不过,对电极单元不具备树脂膜。

[0207]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为1.1mω。因此,铜板与li箔之间的传导良好。在预掺杂时,电压未持续上升。稳定电压为3.02v。

[0208]

当从铜板剥离li箔时,在中途li箔断裂,并且在铜板上广域残留有li箔。

[0209]

(比较例2)

[0210]

在制造对电极单元时,使用了完全没有开口的聚丙烯树脂膜,除此之外,以与实施例1相同的方式制造了对电极单元,li箔未能粘贴在铜板上,从而立刻脱离了铜板。

[0211]

以与实施例1相同的方式进行了评价。将评价结果示于表1。界面电阻值为测量装置的测量上限以上。此外,由于如上所述li箔未能粘贴在铜板上,因此无法将对电极单元安装到装置上,故而无法实施预掺杂。

[0212]

《其他实施方式》

[0213]

以上对本公开的实施方式进行了说明,不过,本公开不限于上述实施方式,能够进行各种变形并加以实施。

[0214]

(1)可以由多个构成元素来分担上述各实施方式中的一个构成元素所具有的功能,或者可以由一个构成元素来发挥多个构成元素所具有的功能。此外,可以省略上述各实施方式的构成的一部分。此外,可以将上述各实施方式的构成的至少一部分添加到上述其他实施方式的构成中,或者将上述各实施方式的构成的至少一部分与上述其他实施方式的构成进行置换等。

[0215]

(2)除上述电极制造方法之外,还可以以用于使计算机作为电极制造系统、电极制造系统的控制装置而发挥功能的程序、记录有该程序的半导体存储器等非转移实体记录介质、掺杂方法等各种方式实现本公开。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。