1.本发明涉及检测技术领域,尤其涉及一种换热管与管板接头的拉脱检测方法及检测系统。

背景技术:

2.换热管与管板连接接头的焊接工艺评定或胀接工艺评定,大部分需要进行拉脱检测。以往的焊接试件都是单管焊接而不是按图纸的管孔排列方式成组焊接的,胀接试件因为拉脱管周边必须有陪衬管,所以只能把需要拉脱的管子加长,一组只能拉脱一根,或者多组合并后拉脱管长短错开排列,这样就会相对浪费一部分材料,从而导致检测成本高以及检测效率低,

技术实现要素:

3.本发明实施例提供一种换热管与管板接头的拉脱检测方法及检测系统,指在解决现有检测方法存在检测成本高以及检测效率低的问题。

4.本发明实施例提供一种换热管与管板接头的拉脱检测方法,所述换热管与管板接头包括换热管以及管板,所述换热管与所述管板焊接或胀接形成一体结构,所述方法包括以下步骤:

5.s1.清理换热管与管板接头试件中换热管尾部内外表面;

6.s2.在所述换热管尾部焊接堵头;

7.s3.按换热管与管板接头试件的尺寸摆放支承垫块,将换热管与管板接头试件平稳安放在支承垫块上,将柱塞钢棒放入预拉脱的换热管内;

8.s4.开启试验机,输入换热管与管板接头试件的试件编号,对柱塞钢棒施加拉脱力拉动换热管直至拉脱完成。

9.优选的,在s2与s3之间还包括:s5.确认除了拉脱检测的其他预设检测项目是否结束,若结束,执行步骤s3。

10.优选的,在s2中,所述堵头为圆钢堵头,所述圆钢堵头的直径比换热管的内径小1mm。

11.优选的,所述圆钢堵头采用氩弧填丝焊焊接在距换热管端部2-3mm处。

12.优选的,所述圆钢堵头一端设置有2

×

45

°

的倒角。

13.优选的,在s3中,所述支承垫块的数量为两个,且分开摆放在试验机操作平台上。

14.本发明还提供一种换热管与管板接头的拉脱检测系统,包括:试验机操作平台、第一支承垫块、第二支承垫块、换热管与管板接头试件、柱塞钢棒以及堵头,所述第一支承垫块、所述第二支承垫块分开摆放在所述试验机操作平台上,所述换热管与管板接头试件架设在所述第一支承垫块、所述第二支承垫块上,所述堵头焊接在所述换热管与管板接头试件中的换热管尾部。

15.本发明具有以下有益效果:

16.本发明采用柱塞钢棒加载拉脱方法。焊接换热管与管板接头试件不用单独焊接,节约了管板材料;换热管与管板接头试件不用加长管子且可多组同时进行,节约了加长段的管子和部分陪衬管。节约成本的同时还能提高检测效率。

附图说明

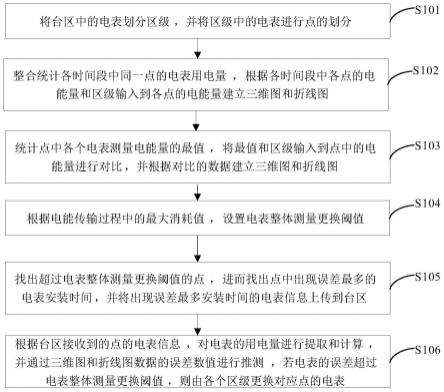

17.图1是本发明实施例提供的一种换热管与管板接头的拉脱检测方法的流程图;

18.图2是本发明实施例还提供一种换热管与管板接头的拉脱检测系统的系统架构图。

19.其中,1、试验机操作平台,2、第一支承垫块,3、换热管与管板接头试件,4、柱塞钢棒,5、堵头,6、第二支承垫块。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.下面结合本发明的实施例对本发明作进一步的阐述和说明。

22.实施例一

23.如图1所示,图1是本发明实施例提供的一种换热管与管板接头的拉脱检测方法的流程图。所述换热管与管板接头包括换热管以及管板,所述换热管与所述管板焊接或胀接形成一体结构。该换热管与管板接头的拉脱检测方法包括以下步骤:

24.s1.清理换热管与管板接头试件中换热管尾部内外表面。

25.具体的,先按要求将换热管与管板接头试件焊接或胀接完成,清理换热管尾部内外表面,尤其是内表面,为焊接堵头做准备。

26.s2.在换热管尾部焊接堵头。

27.其中,堵头为圆钢堵头,圆钢堵头的直径比换热管的内径小1mm。圆钢堵头采用氩弧填丝焊焊接在距换热管端部2-3mm处。圆钢堵头一端设置有2

×

45

°

的倒角。

28.具体的,采用圆钢加工堵头,直径比换热管内径小1mm,一端加工2

×

45

°

倒角;组对堵头,距换热管端部2-3mm;采用氩弧填丝焊,保证足够焊量,以免拉脱时堵头脱落。

29.s3.按换热管与管板接头试件的尺寸摆放支承垫块,将换热管与管板接头试件平稳安放在支承垫块上,将柱塞钢棒放入预拉脱的换热管内。

30.其中,支承垫块的数量为两个,且分开摆放在试验机操作平台上,用于支持换热管与管板接头试件。

31.具体的,按换热管与管板接头试件的尺寸大小将支承垫块分开摆放在试验机操作平台的合适位置,将换热管与管板接头试件平稳安放在两个支承垫块上,将直径稍小于换热管内径的柱塞钢棒放入准备拉脱的换热管内。

32.s4.开启试验机,输入换热管与管板接头试件的试件编号,对柱塞钢棒施加拉脱力拉动换热管直至拉脱完成。

33.具体的,当每个换热管与管板接头需要进行拉脱检测时,均需要在确认换热管与

管板接头试件的试件编号后,才可进行拉脱检测。

34.在本发明一实施方式中,在s2与s3之间还包括:s5.确认除了拉脱检测的其他预设检测项目是否结束,若结束,执行步骤s3。

35.具体的,换热管与管板接头试件通常会有数据记录、无损探伤、密封性检测等,确认拉脱前所有工序完成方可进行拉脱。这样在拉脱检测之前筛选出其他检测都合格的换热管与管板接头进行拉托检测,可以降低检测工作强度,提高检测工作效率。

36.在本发明实时例中,本发明采用柱塞钢棒加载拉脱方法。焊接换热管与管板接头试件不用单独焊接,节约了管板材料;换热管与管板接头试件不用加长管子且可多组同时进行,节约了加长段的管子和部分陪衬管。节约成本的同时还能提高检测效率。

37.具体的,本方法的优点是:

38.1、不受管板厚度、形状、大小限制。

39.2、不受管板的管孔排列方式、中心距限制。

40.3、辅助工装简单易得,重复利用率高。

41.4、操作灵活方便,适应性强。

42.5、安全性能好、大大降低了劳动强度、检测效率高、检测成本低。

43.实施例二

44.如图2所示,图2是本发明实施例还提供一种换热管与管板接头的拉脱检测系统的系统架构图,该换热管与管板接头的拉脱检测系统包括:试验机操作平台1、第一支承垫块2、第二支承垫块6、换热管与管板接头试件3、柱塞钢棒4以及堵头5,第一支承垫块2、第二支承垫块6分开摆放在试验机操作平台1上,换热管与管板接头试件3架设在第一支承垫块2、第二支承垫块6上,堵头5焊接在换热管与管板接头试件3中的换热管尾部。

45.本发明采用柱塞钢棒4加载拉脱方法。焊接换热管与管板接头试件3不用单独焊接,节约了管板材料;换热管与管板接头试件3不用加长管子且可多组同时进行,节约了加长段的管子和部分陪衬管。节约成本的同时还能提高检测效率。

46.具体的,本换热管与管板接头的拉脱检测系统的优点是:

47.1、不受管板厚度、形状、大小限制。

48.2、不受管板的管孔排列方式、中心距限制。

49.3、辅助工装简单易得,重复利用率高。

50.4、操作灵活方便,适应性强。

51.5、安全性能好、大大降低了劳动强度、检测效率高、检测成本低。

52.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。