1.本发明属于石墨化炉技术领域,具体涉及一种石墨化炉。

背景技术:

2.石墨化炉是指将非石墨质碳材料经2000℃以上高温处理,因物理变化使六角碳原子平面网状层堆叠结构转变成具有石墨三维规则有序结构的石墨质碳材料的设备。目前,国内外石墨化技术只能通过电加热才能实现,一般采用通电电阻加热,在电阻加热炉中已工业化应用的有艾奇逊石墨化炉、内串石墨化炉、竖式石墨化炉等。

3.竖式石墨化炉具有位于上方的正极以及设置于下方的负极,在通电的过程中,正极和负极之间会形成的高温区,使位于正极和负极之间的颗粒状的物料处于高温状态,并保持一段时间,这样物料可以石墨化,这种石墨化炉热能利用率高,节能效果显著,产品纯度高,但是正极与负极之间极易发生短路,导致极大的安全隐患。

技术实现要素:

4.为解决上述技术问题,本发明提供一种石墨化炉,可以稳定石墨化过程,杜绝了因为正极和负极短路导致的安全隐患。

5.本发明的技术方案为:

6.本发明提供了一种石墨化炉,所述石墨化炉包括:

7.炉体;

8.上内衬、绝缘衬和下内衬,所述上内衬、所述绝缘衬和所述下内衬均贴合所述炉体的内壁设置,所述上内衬、所述绝缘衬和所述下内衬沿从上到下的方向依次设置,且所述上内衬、所述绝缘衬和所述下内衬均为环形;

9.正极和负极,所述正极竖向设置,所述正极的下端设置于所述上内衬内,所述负极水平设置,所述负极的中部设置有用于使原料通过的通孔,所述负极的中部设置于所述下内衬内部,所述负极的两端分别穿过所述下内衬的侧部。

10.进一步地,所述绝缘衬竖直方向的厚度为30~200mm。

11.进一步地,所述绝缘衬由耐火材料浇注而成,所述耐火材料为如下任意一种:高铝砖原料、氧化锆砖原料、刚玉砖原料和粘土砖原料。

12.进一步地,所述上内衬、所述绝缘衬和所述下内衬的内径相同。

13.进一步地,所述石墨化炉包括至少两个支撑杆,每个所述支撑杆的一端设于所述石墨化炉外,每个所述支撑杆的另一端设于所述石墨化炉内且连接于所述负极。

14.进一步地,每个所述支撑杆的另一端设置有凹槽,所述负极的外周嵌设在每个所述支撑杆的凹槽内。

15.进一步地,所述上内衬包括多个耐火层,其中:所述上内衬的内侧面包括多个呈网格状的所述耐火层,位于同一圆周的所述耐火层中,包括多个间隔设置的第一耐火砖和第二耐火砖,位于同一母线的所述耐火层中,包括多个间隔设置的所述第一耐火砖和所述第

二耐火砖;

16.所述上内衬沿径向方向包括至少一层所述耐火层;

17.所述第一耐火砖的荷重软化温度≥3200℃所述第二耐火砖的氧化温度高于所述第一耐火砖的氧化温度。

18.进一步地,所述第一耐火砖和所述第二耐火砖的引火面的尺寸均为100~500mm

×

100~500mm。

19.进一步地,所述第一耐火砖为如下至少一种:高炉炭砖、石墨质炭砖和微孔复合炭砖。

20.进一步地,所述第二耐火砖为如下至少一种:高铝砖、莫来石砖、硅砖、刚玉砖、氧化锆砖和碳化硅砖。

21.本发明的有益效果至少包括:

22.本发明所提供的一种石墨化炉,石墨化炉包括炉体、上内衬、绝缘衬、下内衬、正极和负极。其中,上内衬、绝缘衬和下内衬均贴合炉体的内壁设置,上内衬、绝缘衬和下内衬沿从上到下的方向依次抵接设置,且上内衬、绝缘衬和下内衬均具有同轴的第一通孔;正极竖向设置,正极5的下端设置于上内衬内,负极水平设置,负极的中部设置有用于使原料通过的第二通孔,负极的第二通孔与第一通孔同轴设置,负极的中部设置于下内衬内部,负极的两端穿过下内衬的侧部。在传统的石墨化炉中,正极、物料以及负极之间有电流通过产生热量对物料进行高温处理石墨化,由于石墨化炉的内衬为了提高耐蚀性,采用碳质材料制成,在高温处理过程中,石墨化炉的内衬也被石墨化,这样就使得内衬也变成了导体,使得正极、内衬和负极之间形成了通路,物料因为电阻大,反而没有电流通过,使得正极和负极之间形成短路,产生安全事故,且会影响原料的石墨化生产。在上内衬和下内衬之间设置绝缘层,即使上内衬和下内衬在高温处理过程中被石墨化,由于绝缘层的设置,使得上内衬和下内衬之间为断路状态,从而保证了正极、物料和负极之间可以顺利的通过电流,进行石墨化过程,节约了电能,稳定了石墨化过程;杜绝了因为正极和负极之间短路造成的爆炸等安全隐患;有利于形成人造电场段,有效引导电流走向、集中能源,提高石墨化炉温度和产品质量。

附图说明

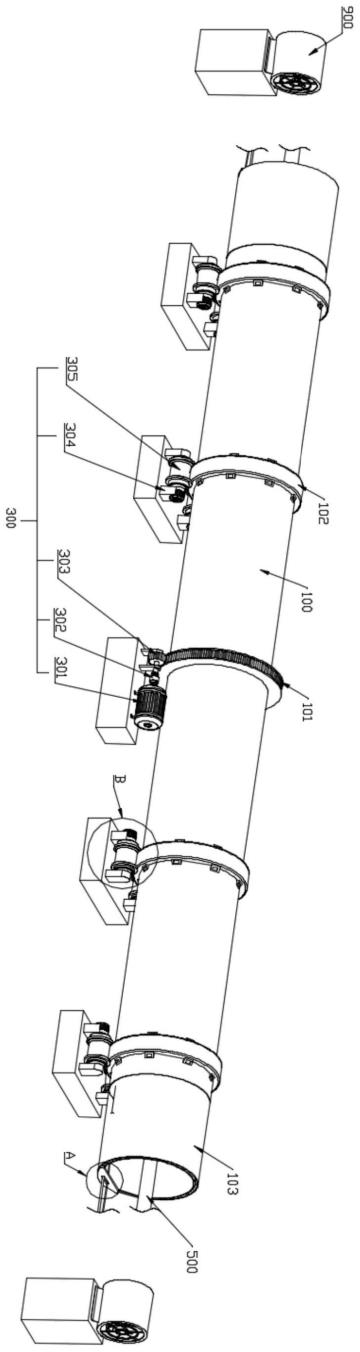

23.图1为本实施例的一种石墨化炉的结构示意图;

24.图2为图1中的上内衬展开的结构示意图;

25.图3为图2中的上内衬侵蚀的原理图。

26.附图标记说明:1-炉体,2-上内衬,201-第一耐火砖,202-第二耐火砖,203-凹坑,3-绝缘衬,4-下内衬,5-正极,6-负极,7-支撑杆。

具体实施方式

27.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

28.图1为本实施例的一种石墨化炉的结构示意图,结合图1,本发明实施例提供了一种石墨化炉,该石墨化炉包括炉体1、上内衬2、绝缘衬3、下内衬4、正极5和负极6。

29.其中,上内衬2、绝缘衬3和下内衬4均贴合炉体的内壁设置,上内衬2、绝缘衬3和下内4衬沿从上到下的方向依次抵接设置,且上内衬2、绝缘衬3和下内衬4均设置有同轴的第一通孔;正极5竖向设置,正极5的下端设置于上内衬2内,负极6水平设置,负极6的中部设置有用于使原料通过的第二通孔,且,第二通孔和第一通孔同轴设置,负极6设置于下内衬4内。

30.在传统的石墨化炉中,正极5、物料以及负极6之间有电流通过产生热量对物料进行高温处理石墨化,由于石墨化炉的内衬为了提高耐蚀性,采用碳质材料制成,在高温处理过程中,石墨化炉的内衬也被石墨化,这样就使得内衬也变成了导体,使得正极5、内衬和负极6之间形成了通路,物料因为电阻大,反而没有电流通过,使得正极5和负极6之间形成短路,产生安全事故,且会影响原料的石墨化生产。在上内衬2和下内衬4之间设置绝缘衬3,即使上内衬2和下内衬4在高温处理过程中被石墨化,由于绝缘衬3的设置,使得上内衬2和下内衬4之间为断路状态,从而保证了正极5、物料和负极6之间可以顺利的通过电流,进行石墨化过程,节约了电能,稳定了石墨化过程;杜绝了因为正极5和负极6之间短路造成的爆炸安全隐患;有利于形成人造电场段,有效引导电流走向、集中能源,提高石墨化炉温度和产品质量。

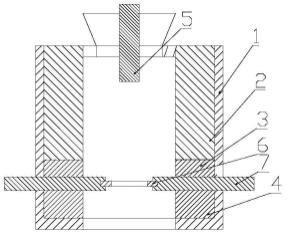

31.进一步地,在本实施例中,为了保证绝缘衬3的强度,绝缘衬3的厚度可以为30~200mm。绝缘衬3厚度过小,容易被侵蚀、烧蚀或者氧化,出现直连无法绝缘;绝缘衬3厚度过大,绝缘衬3的耐高温性能差,易软化,强度低,会造成塌炉。

32.具体地,在本实施例中,绝缘衬3可以由耐火材料浇注而成,耐火材料为如下任意一种:高铝砖原料、氧化锆砖原料、刚玉砖原料和粘土砖原料。这些耐火材料中的主要成分为氧化铝、氧化锆等,绝缘效果好,还具有一定的耐蚀性。由于绝缘衬3所在位置靠近附近,而腐蚀性气体从下向上走,因此,此处的侵蚀作用不大。

33.优选地,结合图1,在本实施例中,上内衬2的下端与绝缘衬3的上端面连接,下内衬4的上端与绝缘侧的下端面连接。

34.进一步地,结合图1,在本实施例中,上内衬2、绝缘衬3和下内衬4的内径均相同,有利于将炉膛内产生的废气抽出。

35.更进一步地,结合图1,在本实施例中,石墨化炉包括至少两个支撑杆7,每个支撑杆7的一端设于石墨化炉外,每个支撑杆7的另一端设于石墨化炉内且连接于负极。支撑杆7可以设置有两个,也可以设置为三个,或者四个,多个支撑杆可以以石墨化炉的中心轴为中心呈放射状设置。支撑杆7可以采用耐火材料制成,用于支撑负极6。

36.具体地,结合图1,在本实施例中,每个支撑杆7的另一端设置有凹槽,负极的外周嵌设在每个支撑杆7的凹槽内。

37.更进一步地,在本实施例中,结合图2和图3,上内衬2包括多个耐火层,其中:上内衬2的内侧面包括多个呈网格状的耐火层,位于同一圆周的耐火层中,包括多个间隔设置的第一耐火砖201和第二耐火砖202,位于同一母线的耐火层中,包括多个间隔设置的第一耐火砖201和第二耐火砖202;上内衬沿径向方向包括至少一层耐火层;第一耐火砖的荷重软化温度≥3200℃第二耐火砖的氧化温度高于第一耐火砖的氧化温度。

38.砌筑石墨化炉的耐材一般分为两类,一类是具有良好的耐蚀性,但是抗氧化性差;另一类是具有良好的抗氧化性,但是耐蚀性差,且易气化。石墨化炉在对原料进行石墨化的

过程中,会产生腐蚀性的氟化氢气体,同时原料碳中也含有空气,因此氟化氢气体会与内衬发生化学反应,腐蚀内衬;氧气会与内衬发生氧化反应,从而产生烧蚀,形成灰分;同时石墨化过程中,石墨化炉的高温区域的温度高达2400℃,因此会使得易气化的内衬发生物理气化反应,形成气体被抽走;因此,如果采用耐蚀性好但是抗氧化性差的耐材砌筑的内衬,会被石墨化过程的氧气氧化,从而产生烧蚀反应,生产灰分被抽走,使得内衬产生缺失,影响石墨化炉内衬的使用寿命。如果采用抗氧化性好、耐蚀性差且易气化的耐材砌筑的内衬,会被产生的氟化氢气体侵蚀,影响石墨化炉的使用寿命。

39.将耐蚀性好的第一耐火砖201的周围砌筑上抗氧化性好的第二耐火砖202,当石墨化炉内高温区域的气氛以腐蚀性的氟化氢气体为主时:少量的氧气与耐蚀性的第一耐火砖201产生氧化烧蚀反应;氟化氢与第二耐火砖202的引火面发生化学腐蚀反应,使得第二耐火砖202的引火面上形成一个凹坑203,该凹坑203的壁面均为具有耐蚀性的第一耐火砖201,该凹坑203在负压以及凹坑203坑壁的阻挡作用下,使得大量的氟化氢气体被抽走,只有非常少量的氟化氢进入到该凹坑203中,与坑底的第二耐火砖202产生化学腐蚀作用。

40.当石墨化炉内的高温区域的气氛以氧气为主时:第一耐材与氧气发生氧化烧蚀反应,形成了凹坑203,同理,该凹坑203的上下左右壁面均为具有抗氧化性的第二耐火砖202,该凹坑203在负压以及凹坑203坑壁的阻挡作用下,使得大量的氧气被抽走,只有少量的氧气进入到该凹坑203中,与坑底的第一耐火砖201产生氧化烧蚀反应,以及高温气化反应;少量的氟化氢气体与第二耐火砖202发生化学腐蚀反应。

41.也就是说设置在周围的第一耐火砖201可以延缓设置在中心的第二耐火砖202的缓侵蚀速度,设置在周围的第二耐火砖202可以延缓设置在中心的第一耐火砖201的氧化速度,这样就可以延缓内衬厚度减薄的速度,从而提高高温区内衬的使用寿命。

42.上述的第一耐火砖201和第二耐火砖202均可以理解为一块砖,也可以理解为由多个耐火砖砌筑形成的一块砖,可以根据加工尺寸进行灵活选择,比如第一耐火砖201的尺寸为50

×

50

×

20mm,其中,50

×

20mm对应的面为引火面,而耐火砖的加工尺寸为50

×

50

×

10mm,此时可以将两个耐火砖拼成一个尺寸为50

×

50

×

20mm的第一耐火砖201;第二耐火砖202同理,在此不作赘述。

43.第一耐火砖1具有耐烧蚀性,第一耐火砖的荷重软化温度≥3200℃。

44.第二耐火砖2的氧化温度高于第一耐火砖1的氧化温度,因此第二耐火砖2的具有比第一耐火砖1更好的抗氧化性。

45.进一步地,在本实施例中,第一耐火砖1和第二耐火砖2的引火面的尺寸均为100~500

×

100~500mm。

46.引火面是指耐火砖与石墨化炉炉内气氛相接触的面。第一耐火砖201的引火面尺寸过大,氧化腐蚀产生的凹坑203过大,在氧化性为主的炉内气氛下,氧气容易与凹坑203内的引火面接触,延缓氧化作用的效果会变差;第一耐火砖201的引火面尺寸过小,会延长砌筑时间。同理,第二耐火砖202的引火面尺寸过大,氟化氢化学反应腐蚀形成的凹坑203过大,延缓腐蚀的效果也会变差;第二耐火砖202的引火面尺寸过小,会延长砌筑时间。

47.优选地,在本实施例中,第一耐火砖201的引火面尺寸与第二耐火砖202的引火面尺寸相同,这样会使的第一耐火砖201和第二耐火砖202之间的砖缝尺寸相同。

48.进一步地,在本实施例中,高温区内衬的厚度为50~500mm。高温区内衬的厚度过

厚,会造成成本增加;高温区的内衬厚度过薄,石墨化炉的寿命过短,砌筑频率高。高温区内衬的厚度实际为第一耐火砖201和第二耐火砖202的引火面以及与引火面相对的面之间的距离。

49.进一步地,在本实施例中,第一耐火砖201可以为但不限于如下至少一种:高炉炭砖、微孔复合炭砖。高炉炭砖和微孔复合炭砖都均匀良好烧蚀性能,其荷重软化温度时通过荷重软化试验测得,荷重软化温度(refractoriness under load),又称荷重变形温度,简称荷重软化点,是指耐火砖在升温条件下,承受恒定压负荷产生变形的温度,它表示耐火砖对高温和荷重同时作用的抵抗能力,表明耐火砖在其使用条件相仿情况下的结构强度,也表示在此温度下,耐火砖出现了软化,从而产生明显的塑性变形。荷重软化温度越高,表明耐火砖的耐烧蚀性能越好。

50.高炉炭砖是以高温电煅无烟煤为主要原料,加入添加剂,以沥青为粘结剂,成型后经高温焙烧,精加工而成,灰分<8%,抗压强度>29.6mpa,全气孔率<23%,体积密度>1.5g/cm3,导热系数>5.0w/(m

·

k)3,可以降低侵蚀速度。微孔复合炭砖可以采用公开号为cn104477902a的专利公开的高强石墨。

51.进一步地,在本实施例中,第二耐火砖202可以为但不限于如下至少一种:高铝砖、莫来石砖、硅砖、刚玉砖、氧化锆砖、碳化硅砖。

52.第二耐火砖的氧化温度是指在氧气环境下开始被氧化的温度,一般来说对于含碳耐火砖,比如上述的碳化硅砖是会出现氧化的;对于高铝砖、莫来石砖、硅砖、刚玉砖、氧化锆砖由于不含有碳,因此在使用过程中不会出现氧化,因此高铝砖、莫来石砖、硅砖、刚玉砖、氧化锆砖的氧化温度可以认为是无限大。

53.高铝砖的主要成分是质量分数高于90%的al2o3,由矾土或其他氧化铝含量较高的原料经成型和煅烧而成;耐火度在1770℃以上,热稳定性高。

54.莫来石砖是指以莫来石为主晶相的高铝质耐火材料,氧化铝含量在65~75%之间,以高铝矾土熟料为主要原料,加入黏土或生矾土作结合剂,经成型、烧成而制成。砖耐火度可达1790℃以上,耐火度高,荷重软化开始温度为1600~1700℃;常温耐压强度为70~260mpa。抗热震性良好。有烧结莫来石砖和电熔莫来石砖两种。

55.硅砖属酸性耐火材料,具有良好的抗酸性渣侵蚀的能力,荷重软化温度高达1640~1670℃,在高温下长期使用体积比较稳定。硅砖中,二氧化硅含量94%以上,荷重软化开始温度1620~1670℃。在高温下长期使用不变形。以天然硅石为原料,外加适量矿化剂,在还原气氛下经1350~1430℃缓慢烧成,在加热到1450℃时,有1.5~2.2%的总体积膨胀,这种残余膨胀会使砌缝密合,保证砌筑体有良好的气密性和结构强度。

56.刚玉砖是指氧化铝的含量大于90%、以刚玉为主晶相的耐火材料制品。常温耐压强度超过340mpa,荷重软化开始温度大于1700℃,具有很好的化学稳定性,抗氧化性良好。

57.氧化锆砖是以氧化锆空心球为主要原料制成的隔热耐火制品,主晶相为占矿物相组成的70%~80%立方氧化锆,耐火度大于2400℃,显气孔率55~60%,热导率0.23~0.35w/(m

·

k)。

58.碳化硅砖是以sic为主要原料制成的耐火材料,对于酸性熔渣较稳定,其中,sic的含量为72~99%,其分为黏土结合、si3n4结合、sialon结合、β-sic结合、si2on2结合和重结晶等碳化硅砖,具有良好的抗氧化性。

59.本发明提供的石墨化炉至少具有如下优点:

60.1、在石墨化炉正极和负极之间设置有绝缘衬,该绝缘衬不仅能有利于形成人造电场段,有效引导电流走向、集中能源,提高石墨化炉温度和产品质量,而且能有效避免正负极在操作过程中发生短路导致安全事故。

61.2、第一耐火砖和抗氧化的第二耐火砖砌筑成的网格交错型上内衬,可以有效的延缓炉内气氛的侵蚀,从而降低石墨化炉高温区内衬的砌筑频率,提高石墨化炉内衬的使用寿命。

62.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

63.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。