1.本发明涉及燃料灰熔融特性测量技术领域,特别是涉及对碱金属含量较高的燃料的灰熔融特性进行测量的技术领域。

背景技术:

2.在实现碳达峰与碳中和目标过程中,能源的有效利用无疑是十分关键的技术领域。在我国已探明的煤炭资源中,新疆准东煤田有储量极为丰富的煤炭资源,是我国目前最大的整装煤田,预计储量达3900亿吨,对缓解全国紧张的煤炭供应具有重要意义。准东煤具有中高水分、低灰分、高热值、易自燃、易破碎等特点,是优良的动力用煤。生物质能源是我国第四大能源,资源丰富,具有可再生、燃烧效率高、污染排放小等特点。生物质能源在被利用的同时还可以实现供应清洁能源、治理环境污染和应对气候变化,是实现碳中和目标的有效措施之一。我国目前对生物质能源进行发电利用的潜力较大,生物质发电产业也在不断地扩大。

3.上述能源共同具有的特点是其燃料灰中碱金属含量高,在燃烧过程中易造成锅炉受热面积灰结渣,使得锅炉受到沾污甚至腐蚀,影响锅炉的安全经济运行。

4.燃料灰的熔融特性用来描述燃料灰受热时由固态逐渐转向液态的过程,是指导锅炉设计和运行的重要指标,使得锅炉在运行过程中能够避免或减少结渣等问题的产生。

5.目前,国内工业界普遍采用gb/t 219-2008《煤灰熔融性的测定方法》中四个特征温度来表征燃料的灰熔融特性。美国国家标准astm d 1857-17测定灰熔融性方法与我国标准类似,采用灰锥的初始变形温度、软化温度、半球温度及流动温度来表征灰的熔融特性。针对生物质燃料,国内提出了专门的标准gb/t30726-2014《固体生物质燃料灰熔融性测定方法》。

6.上述测定的标准方法,在测量前述碱金属含量高的燃料时,存在较大的误差。以生物质能源中的稻壳为例,在采用国标法测量得到稻壳的软化温度高达1500℃。而生产实践中,稻壳在循环流化床锅炉系统的燃烧过程中,不足800℃时就开始发生结渣现象。

技术实现要素:

7.为了解决现有的测量燃料灰熔融特性方法在测量高碱金属燃料的灰熔融特性时存在的误差大的问题,本发明提供了一种高碱金属燃料灰熔融特性测量方法。本发明还提供了一种高碱金属燃料灰熔融特性测量装置。

8.本发明的技术方案如下:

9.高碱金属燃料灰熔融特性测量方法,包括如下步骤:

10.s1、对待测量高碱金属燃料采用低温灰化方法制备样品灰;

11.s2、将所述样品灰制备成测量样品;

12.s3、采用压差法对所述测量样品进行测量,获得所述测量样品的初始烧结温度。

13.可选地,步骤s1中包括如下步骤:所述低温灰化方法采用低温灰化仪进行;在制备

所述样品灰的过程中,所述低温灰化仪的腔体内的温度设定范围为180℃至220℃。

14.可选地,步骤s2中包括如下步骤:采用物理压制方法将所述样品灰制备成所述测量样品。

15.可选地,步骤s2中采用同一批次的所述样品灰制成至少两个所述测量样品。

16.可选地,步骤s3中包括如下步骤:将两个所述测量样品分别设置于第一样品室和第二样品室两个样品室中;所述两个所述测量样品的形状与尺寸相同,所述测量样品的所述形状、所述尺寸与所述第一样品室和所述第二样品室的内部空间匹配;将所述第一样品室与所述第二样品室串联连通。

17.可选地,所述第一样品室设置有进气通道;步骤s3中包括如下步骤:向所述第一样品室通入气体;测量所述第二样品室在所述测量样品两端的气压差。

18.可选地,步骤s3中包括如下步骤:将所述两个样品室置于加热炉中;待所述加热炉内温度升高到预定温度后,再向所述第一样品室通入所述气体。

19.可选地,步骤s3中包括如下步骤:向所述第一样品室通入所述气体后继续对所述加热炉升温,直至测量到所述第二样品室在所述测量样品两端的所述气压差的值出现拐点,所述拐点对应的温度为所述测量样品的所述初始烧结温度。

20.高碱金属燃料灰熔融特性测量装置,包括实现压差法采用的第一样品室和第二样品室;所述第一样品室的形状与尺寸和所述第二样品室的形状与尺寸相同;

21.所述第一样品室设置有第一进气通道和第一排气通道,当第一待测量样品设置于所述第一样品室内时,所述第一进气通道和所述第一排气通道分别设置在所述待测量样品的两侧;所述第二样品室设置有第二进气通道和第二排气通道,当第二待测量样品设置于所述第二样品室内时,所述第二进气通道和所述第二排气通道分别设置在所述待测量样品的两侧;所述第一排气通道与所述第二进气通道连通;

22.所述第一进气通道与气源连通;设置有测量所述第二进气通道处压力与所述第二排气通道处压力的差的压力传感器。

23.可选地,所述压力传感器包括设置在所述第二进气通道处的压力传感器;所述第二排气通道与大气连通。

24.可选地,所述第一样品室的形状包括圆柱形。

25.可选地,所述第一进气通道和所述第一排气通道分别设置在所述圆柱形的两个端部;所述第二进气通道和所述第二排气通道分别设置在所述第二样品室的两个端部。

26.本发明的技术效果如下:

27.现有的测量燃料灰熔融特性的国标方法,灰锥的灰化终温设定较高,在达到灰化终温前,高碱金属燃料中的碱金属会有较大量的析出,从而造成灰锥中低熔点化合物的减少,灰锥的成分与原始燃料的成分出现了较大的偏差。在灰化升温过程中高熔点物质的骨架作用掩盖了低温下灰熔融现象,因此也加剧了最终的测量偏差。本发明的高碱金属燃料灰熔融特性测量方法,采用低温灰化法制备样品灰,能够有效减少样品灰中碱/碱土金属的损失,使得测量样品的成分能够与原始燃料保持一致,提高了最终测量结果的准确性。

28.本发明的高碱金属燃料灰熔融特性测量方法,采用压差法对测量样品进行测量。压差法的基本原理是在测量样品的一端通入一定流量的气体,在升温过程中监测测量样品两端的压差。由于持续通入气体,测量样品两端的压差不断增加。当达到测量样品的初始烧

结温度时,测量样品开始出现烧结现象,因此测量样品中出现大尺寸的气流通道,从而使得通过测量样品的通气量增加,测量样品两端的压差突然降低。因此,通过上述压差的测量能够判断测量样品是否产生烧结现象,从而可以确定烧结现象发生时的温度为测量样品的初始烧结温度。可见,本发明采用的压降法反应灵敏,能准确感知测量样品的体积变化从而确定燃料灰的初始烧结温度。而现有的国标方法需要通过观察灰锥的变形来确定特征温度,由于观察误差导致的测量误差较大。

29.本发明的高碱金属燃料灰熔融特性测量装置能够有效实现本发明的高碱金属燃料灰熔融特性测量方法,系统结构简单,测量简便,适用燃料种类广。

30.综上所述,本发明的技术方案实现了本发明的目的。

31.上述可选方式所具有的进一步效果,将在下文中结合具体实施方式加以说明。

附图说明

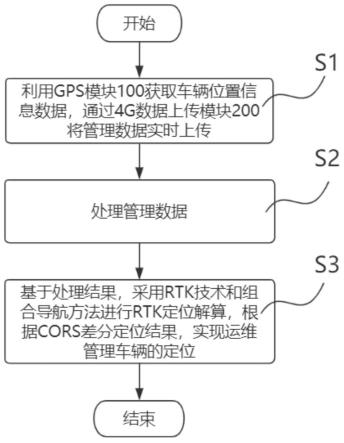

32.图1为本发明高碱金属燃料灰熔融特性测量方法一个实施例的流程图。

33.图2为本发明高碱金属燃料灰熔融特性测量装置一个实施例的结构原理图。

34.图3为本发明高碱金属燃料灰熔融特性测量装置的实物图。

35.图4为图1所示实施例的实验结果。

36.图中标识说明如下:

37.201、压差计;202、记录仪;203、温度传感器;204、第二排气通道;205、第二样品室;206、第二进气通道;207、马弗炉;208、第一排气通道;209、第一样品室;210、第一进气通道;211、流量控制器;212、气源。

具体实施方式

38.以下结合附图所示的实施例,对本发明的技术方案进行详细说明。

39.图1显示了本发明高碱金属燃料灰熔融特性测量方法的一个实施例。本实施例中采用的高碱金属燃料是稻壳。高碱金属燃料灰熔融特性测量方法包括以下步骤:

40.第一,低温灰化方法制备样品灰。

41.在这一步骤中,对待测量高碱金属燃料采用低温灰化方法制备样品灰。

42.在本实施例中,采用低温灰化仪制备样品灰。具体的过程是:将稻壳压碎,筛选出粒径小于0.075mm的颗粒约2克并均匀平铺于托盘之上。将托盘放置于低温灰化仪的腔体之中。打开低温灰化仪开关、真空泵开关,设置灰化仪功率为250w,腔体温度为180~220℃,打开氧气,以80~120ml/min向低温灰化仪的腔体通入氧气,设置低温灰化时间为2小时,开启灰化。2小时后打开低温灰化仪,取出托盘,对托盘上的样品进行混合搅拌后再次均匀平铺于托盘,然后将托盘再次置入低温灰化仪的腔体之中,重复前述的低温灰化仪操作。多次重复后,在低温灰化时间累积到24小时,完成低温灰化过程,得到0.4克的样品灰。

43.本实施例采用的低温灰化仪是深圳市丰和波达机电设备有限公司生产的型号为pt-5s的等离子清洗机,基于等离子低温灰化原理实施。等离子低温灰化指的是在低压环境(130-670pa)环境中,通过无电极的高频电场放电使氧分子被激发成等离子体,其中氧原子具有极强的反应活性,能够将待测量高碱金属燃料中的有机质氧化。而在这一氧化过程中,待测量高碱金属燃料中的矿物质组分几乎不受影响。

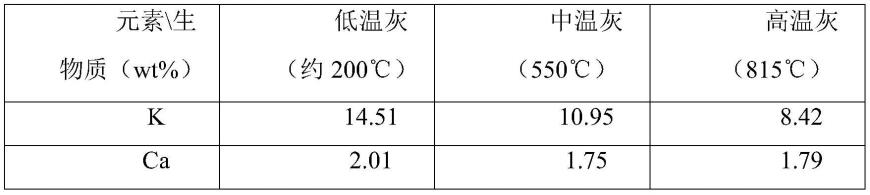

44.低温灰化主要目的是在低温下得到完全灰化的样品灰。而现有技术使用马弗炉进行高温灰化,在高温灰化过程中,高碱金属燃料中的碱金属有不同程度的逃逸。这种碱金属成分的损失,造成灰锥中低熔点化合物的减少,从而使得最终的测量结果出现较大偏差。以小麦秸秆为例,其低温灰、中温灰和高温灰中碱金属含量变化(低温灰由低温灰化仪制备,中温灰及高温灰由马弗炉制备)如表1所示。从表1中可见,小麦秸秆低温灰相比于其中温灰和高温灰,碱金属析出少,可以获得较为完整的高碱金属燃料中原始矿物质,因此低温灰可减少碱金属析出从而减少对初始烧结温度测量结果的影响。

45.表1

[0046][0047]

第二,制备测量样品。

[0048]

在本步骤中,将第一步骤制备的样品灰制备成测量样品。

[0049]

在本实施例中,采用物理压制方法将第一步骤中制备的样品灰压制成圆柱形的测量样品,具体操作步骤是:将3克样品灰置入由亚克力材质制作的具有试管结构的容器中,并用可以伸入所述容器中的压制棒压制样品灰成高30mm,直径22mm的圆柱形测量样品。在压制过程中,可以通过向压制棒逐次施加砝码,利用砝码的重力对样品灰进行压制,这样使得多次制备的测量样品的密度等特性能够保持一致性,有利于减少最终的测量误差。

[0050]

在本步骤中述及的“物理压制”方法,是指完全采用压力压制样品灰成测量样品,不借助其他与样品灰混合的成型制剂。这里所说的成型制剂例如:在现有技术中灰锥的制备需要在样品灰中混入糊精溶液进行润湿,使得样品灰具有可塑性,进而再挤压成型。但混入的成型制剂在后续加热过程中可能会对测量结果有不利影响,因此,本发明采用的“物理压制”方法可以避免成型制剂带来的误差。

[0051]

在第二步骤中,可以采用同一批次的样品灰制成两个或两个以上的测量样品,留待后续实验时使用。这里所说的同一批次的样品灰是指同一来源的高碱金属燃料(例如同一产地、同一年份产的稻壳)经同一个低温灰化仪处理后形成的样品灰。同一批次的样品灰可以避免由于不同批次原因产生的样品灰的成分等方面差异导致最终测量结果的不准确问题。

[0052]

第三,采用压差法测量。

[0053]

本步骤中将采用压差法对第二步骤中获得的测量样品进行测量,获得测量样品的初始烧结温度。

[0054]

本步骤中实现压差法测量的测量装置的原理图如图2所示。如图2所示的本发明的高碱金属燃料灰熔融特性测量装置包括内部形状与尺寸相同的第一样品室209和第二样品室205。第一样品室209的壁的材质和第二样品室205的壁的材质均为气密材质,在本实施例中第一样品室和第二样品室的壁采用的材质为316l钢。气密材质使得气体均不能通过第一样品室209的壁和第二样品室205的壁排出。第一样品室209设置有第一进气通道210和第一

排气通道208;第二样品室205设置有第二进气通道206和第二排气通道204。第一样品室209的内部轮廓呈圆柱形,第一进气通道210和第一排气通道208分别设置在该圆柱形的两个端部;第二样品室205的内部轮廓呈圆柱形状,第二进气通道206和第二排气通道204分别设置在所述圆柱形状的两个端部。高碱金属燃料灰熔融特性测量装置还包括气源212。气源212为存放高压氮气的气瓶。气源212与第一进气通道210连通,在气源212与第一进气通道210连通的通道上设置有流量控制器211。第一排气通道208与第二进气通道206连通。第一样品室209、第二样品室205,以及第一排气通道208与第二进气通道206连通的管道均设置在马弗炉207的炉内。在本实施例中,马弗炉207采用上海煜志科技有限公司生产的型号为yx-1212的马弗炉。第二排气通道204与马弗炉207外部的大气连通。在第二排气通道204内设置有温度传感器203。温度传感器203与记录仪202电连接。在第一排气通道208与第二进气通道206连通的管道上设置有一条支路管道,在该支路管道中设置有与压差计201电连接的压力传感器。图3显示了包括第一样品室、第二样品室以及与两个样品室连通的通道形成的高碱金属燃料灰熔融特性测量装置的主要部件的一个实例。

[0055]

在本步骤中,将第二步骤获得的两个相同尺寸的圆柱状测量样品分别置于第一样品室209和第二样品室205中,并分别装配封闭好两个样品室。圆柱状的测量样品的形状与尺寸和第一样品室209的内部轮廓匹配;圆柱状的测量样品的形状与尺寸和第二样品室205的内部轮廓匹配。这里所说的形状的匹配是指样品室(第一样品室或第二样品室)的内部的圆柱形轮廓的端部与圆柱形测量样品的端部邻近设置,内部的圆柱形轮廓的侧壁与圆柱形测量样品的侧壁贴近。这里所说的尺寸的匹配,是指测量样品与样品室内壁之间的距离设置要避免形成阻力小的气流通道,需要使得测量样品的侧壁与样品室的侧壁尽可能接近。当圆柱状的测量样品置于第一样品室209中时,第一进气通道210和第一排气通道208分别设置在测量样品的两侧;当圆柱状的测量样品置于第二样品室205内时,第二进气通道206和第二排气通道204分别设置在测量样品的两侧。

[0056]

本步骤的具体实验过程说明如下。

[0057]

操作对马弗炉207内部进行升温,升温速率设置为10℃/min。在升温到预定温度(在本实施例中预定温度设定为400℃)后,开启流量控制器211,通过第一进气通道210向第一样品室209内通入氮气,氮气通过第一样品室209内设置的测量样品后经第一排气通道208、第二进气通道206进入第二样品室205内;氮气经过第二样品室205内的测量样品后,再经过第二排气通道204排出第二样品室205。预定温度是根据预先对所测燃料的初始烧结温度的估计而设定的,预定温度应该低于估计的初始烧结温度。由于气体的通入会加剧碱/碱土金属析出,因此,通过加热到一定温度后再通入气体可以减少通入气体的时间,从而降低碱/碱土金属析出,避免由于长时间气体通入对于测量结果带来的不利影响。

[0058]

通入氮气后,继续升温,可将升温速率设为7℃/min,更有利于观测结果曲线的变化。氮气进入到第一样品室209,由于测量样品与第一样品室209内部空间的匹配,使得氮气只能通过测量样品中的微小结构间隙,而无法绕过测量样品。氮气经过第一样品室209后进入到第二样品室205。氮气在第二样品室205内也如前所述,不能绕过测量样品流动,只能通过测量样品的微观结构间隙。随着马弗炉207内部温度的升高,第一样品室209内的测量样品和第二样品室205内的测量样品都有一定程度的碱/碱土金属析出。由于第一样品室209内的测量样品和第二样品室205内的测量样品是同一批次的测量样品,且两者的形状、尺寸

相同,因此,第一样品室209内测量样品析出的碱/碱土金属量和第二样品室205内测量样品析出的碱/碱土金属量相等。在气流的带动下,第二样品室205内测量样品析出的碱/碱土金属被排出第二样品室205,但来自第一样品室209内测量样品析出的等量的碱/碱土金属会进入第二样品室205,并被第二样品室205内的测量样品捕获。因此,通过本发明的高碱金属燃料灰熔融特性测量装置的双样品室的设置,在测量升温过程中,可以使得第二样品室205内的测量样品析出的碱/碱土金属得到补偿,第二样品室205内的测量样品仍然能够保有原有的成分,使得测量结果更为精确。

[0059]

温度传感器203以一定频率记录第二样品室205内的温度值,并传输给记录仪202进行记录。压差计201记录第二进气通道206和第二排气通道204两端的压差。综合两项记录形成图4所示的实验结果曲线。如图4所示实验结果显示,当第二样品室205两端的压差随温度上升的趋势出现拐点(图4所示曲线出现下降前对应的峰值点),拐点所对应的温度值即为初始烧结温度,即第二样品室205两端的压差的值开始下降前所对应的温度被记录为该测量样品的初始烧结温度。上述拐点的出现,是由于测量样品开始出现烧结进而在内部形成更大的气流通道,从而使得第二样品室205两端的压差开始下降,因此,拐点所对应的温度被作为初始烧结温度。图4所显示的稻壳的初始烧结温度为695℃,而采用国标法测量得到稻壳的软化温度高达1500℃。在生产实践中,稻壳在循环流化床锅炉系统的燃烧过程中,不足800℃时就开始发生结渣现象。相比而言,本发明所测得的稻壳的初始烧结温度更符合实际。

[0060]

值得注意的是,以上所述仅为本发明的较佳实施例,并非因此限定本发明的专利保护范围,本发明还可以采用等同技术进行替换。故凡运用本发明的说明书及图示内容所作的等效变化,或直接或间接运用于其他相关技术领域均包含于本发明所涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。