1.本发明涉及雾化技术领域,更具体地说,涉及一种电子雾化装置及其雾化器、雾化组件和导液装置。

背景技术:

2.相关技术中的电子雾化装置包括雾化器以及与该雾化器相连接的电池组件。雾化器包括储液腔以及与该储液腔导液连接的雾化组件,储液腔用于储存可雾化介质,如液态气溶胶生成基质,雾化组件用于对可雾化介质进行加热并雾化,以形成可供吸食者食用的气雾;电池组件用于向雾化器提供能量。雾化组件一般包括导液棉及与该导液棉导热地连接的发热件,导液棉用于将储液腔中的可雾化介质传导向发热件,而后发热件通电后发热雾化液态气溶胶生成基质。相关技术中的导液棉主要包括两类,一种由多孔陶瓷制成,一种由导液棉制成。然而,相关技术中的导液棉,存在经常出现烧糊等现象。

技术实现要素:

3.本发明要解决的技术问题在于,提供一种改进的电子雾化装置及其雾化器、雾化组件和导液装置。

4.本发明解决其技术问题所采用的技术方案是:提出电子雾化装置及其雾化器、雾化组件和导液装置,所述导液装置,用于电子雾化装置,所述导液装置包括第三导液棉;所述第三导液棉位于导液后端,且其保水率为65%-80%。

5.在一些实施例中,所述第三导液棉的粗糙度满足ra为27-50μm。

6.在一些实施例中,所述第三导液棉的孔隙率为70%-85%。

7.在一些实施例中,所述导液装置还包括第二导液棉和第三导液棉,所述第一导液棉、第二导液棉和第三导液棉依次布置在一起。

8.在一些实施例中,所述第一导液棉位于导液前端,且其粗糙度满足ra为25-85μm,rz为140-290μm。

9.在一些实施例中,所述第一导液棉的孔隙率为80%~89%。

10.在一些实施例中,在一些实施例中,所述第三导液棉粗糙度满足ra为100-170μm。

11.在一些实施例中,所述第二导液棉的孔隙率为90%-95%。

12.在一些实施例中,所述第一导液棉、第三导液棉的孔隙率均小于所述第二导液棉的孔隙率。

13.在一些实施例中,所所述第二导液棉的孔隙率大于所述第一导液棉的孔隙率,所述第一导液棉的孔隙率大于所述第三导液棉的孔隙率。

14.在一些实施例中,所述第一导液棉、第二导液棉和第三导液棉中的部分或者全部的纤维直径df为7-10μm。

15.在一些实施例中,所述第一导液棉、第二导液棉和第三导液棉中的部分或者全部的纤维直径df平均值为7.5-8.5μm。

16.在一些实施例中,所述第一导液棉、第二导液棉和第三导液棉中的部分或者全部采用马克隆值为3.8-4.2的天然棉纤维制成。

17.在一些实施例中,第一导液棉、第二导液棉和第三导液棉中的部分或者全部采用棉纤维、麻纤维、粘胶纤维、天丝纤维以及以上两种及两种以上的纤维的混合纤维材料制成。

18.在一些实施例中,第一导液棉、第二导液棉和第三导液棉均呈片状,并依次层叠在一起。

19.本发明还提出一种雾化组件,包括上述任一项所述的导液装置。

20.本发明还提出一种雾化器,包括所述雾化组件。

21.本发明提出一种电子雾化装置,包括所述雾化器。

22.上述导液装置具有锁液效果好,能够极大降低漏油概率的有益效果。

附图说明

23.下面将结合附图及实施例对本发明作进一步说明,附图中:

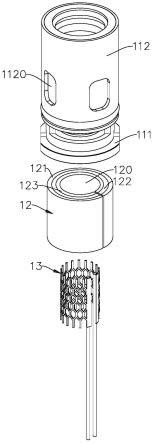

24.图1是本发明一些实施例中的电子雾化装置的分解结构示意图;

25.图2是图1所示电子雾化装置的雾化组件的立体结构示意图;

26.图3是图2所示雾化组件的纵向剖面结构示意图;

27.图4是图2所示雾化组件的立体分解结构示意图。

具体实施方式

28.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

29.图1示出了本发明一些实施例中的电子雾化装置,该电子雾化装置可应用于液态可雾化基质的雾化,其大致可呈扁平状,并包括扁平状雾化器1以及与雾化器1电性连接的扁平状电源装置2。其中,雾化器1包括用于收容液态可雾化基质的储液腔(未图示)以及与该储液腔导液连接的用于加热雾化该液态可雾化基质的雾化组件10,雾化组件10通常可以可拆卸的方式安装于雾化器1中。电源装置用于给雾化器1中的雾化组件10供电以及控制整个电子雾化装置的开启或关闭等操作。雾化器1和电源装置2在一些实施例中可以以磁吸、螺接等可拆卸的方式连接在一起。可以理解地,该电子雾化装置并不局限于呈扁平状,其也可以呈圆柱状、椭圆柱状、方形柱状等其他形状。

30.一同参阅图2及图3,该雾化组件10在一些实施例中可包括雾化座11、导液装置12以及发热件13。雾化座11在一些实施例中可通过一体注塑成型、一体冲压成型、一体挤压成型等一体成型工艺制成,其可包括大致呈圆环形的座体111以及沿纵向一体结合于座体111上方的圆管状壳体112。座体111中可沿纵向设置有用于与发热件13电性连接的电极柱113。通常,在电极柱113的外圈和座体111的内圈之间还可设置有一绝缘套114,以将电极柱113与座体111之间绝缘隔离并密封连接。壳体112的顶部还可紧密地嵌置有一圆筒形密封件115,密封件115通常可采用硅胶等柔性材料制成,利于提高密封性。

31.导液装置12在一些实施例中可为复合式导液棉,其在一些实施例中可被制成圆筒状,并沿轴向设置于壳体112中。座体111顶部的内壁面可一体向内延伸形成有内凸缘1111,

导液装置12可沿轴向抵靠安装于内凸缘1111的上端面上。壳体112上形成有至少一个进液口1120,以使储液腔中的液态可雾化基质能通过该至少一个进液口1120进入壳体112中,从而将导液装置12与储液腔导液连通。导液装置12靠近储液腔一侧为导液装置导液前端。在本实施例中,进液口1120具有四个,四个进液口1120沿壳体112的周向对称排布。

32.发热件13可呈圆筒状,其在一些实施例中可以为圆筒状螺旋发热丝、圆筒状发热网或圆筒状发热管。发热件13可沿轴向设置在导液装置12的内壁面上,用于将导液装置12中吸附的液态可雾化基质加热雾化。导液装置12可呈c型筒状,即导液装置12的横截面呈带有开口的圆环形,可利于发热件13的安装,并可提高导液装置12的回弹性能。

33.在一些实施例中,导液装置12的横截面的圆心角范围可以为280

°

~350

°

。发热件13可以为呈c型筒状的发热网,其可由平片状的发热网弯曲形成。发热件13的c型开口可与导液装置12的c型开口朝向一致。导液装置12的内壁面界定出一个圆柱形的雾化腔120,用于供雾化后的雾气与外部空气混合,并与雾化器中形成的出气通道连通,从而将雾气与外部空气的混合物导出。导液装置12靠近发热件13一侧为导液装置12的导液后端。可以理解地,在其他实施例中,导液装置12的横截面也可呈封闭的圆环形、封闭或带有开口的方环形等其他形状。

34.该雾化组件10的组装方法可包括以下步骤:

35.s1、提供一c型筒状的导液装置12,将导液装置12套设于发热件13外。由于导液装置12的材料特性,在导液装置12与发热件13组装好后,导液装置12在无外力作用下就能紧紧地夹持住发热件13,从而无需用手或机械夹具等捏合,利于实现自动化装配,降低人力成本。

36.s2、将组装好后的发热件13和导液装置12由雾化座11的顶部开口处一并插入到雾化座11的壳体112中,直至导液棉14的下端面抵靠到雾化座11的内凸缘1123上。

37.s4、提供一圆筒状密封件113,将密封件113从雾化座11的顶部开口处塞入到壳体112中进行密封。

38.在一些实施例中,还可通过一长圆柱形的治具插入到发热件13中进行辅助装配。相应地,在步骤s1之前还包括:

39.s0、提供一长圆柱形的治具以及一网状的发热件13,将发热件13套设于治具外。

40.在步骤s0中,治具的外表面为光滑表面,治具的光滑表面与发热件13之间的摩擦力小于发热件13与导液装置12之间的摩擦力,因此在组装完成后将治具取出时,不会改变发热件的位置。在一些实施例中,治具可以为金属材质,与金属发热件13之间的摩擦力较小。此外,在步骤s0中,可直接提供一个筒状的发热件13套设于治具外,或者,也可提供一个平片状的发热网绕设于治具外后形成筒状的发热件13。

41.在步骤s2和s4之间还可包括:

42.s3、将治具取出。

43.可以理解地,步骤s3也可在步骤s4之后进行。

44.图4是图2所示雾化组件的立体分解结构示意图,该图示出了本发明一些实施例中的导液装置12,其包括呈片状且依序层叠在一起的第一导液棉121、第二导液棉122、第三导液棉123。

45.第一导液棉121靠近储液腔,与储液腔导液连通,为导液装置12的导液前端。第三

导液棉123靠近发热件13,发热件13可沿轴向设置在导液棉123的内壁面上,用于将第三导液棉123中吸附的液态可雾化基质加热雾化。第三导液棉123为导液装置12的导液后端。第二导液棉置于第一导液棉121、第三导液棉123中间。储液腔中的液体物质通过导液装置12的顺序依次为第一导液棉121、第二导液棉122、第三导液棉123,即由导液装置前端向后端依次传递,之后被发热件13加热雾化。

46.在一些实施例中,第一导液棉121具有导液速率快的优点,其可采用非织造工艺制成,如干法成网、湿法成网、气流成网等。第一导液棉121的粗糙度为ra=25~85μm,rz=140~290μm,其中ra为轮廓算术平均偏差,rz为微观不平度十点高度。

47.根据温泽尔方程:cosθ

*

=r cosθ与毛细管压力公式:

48.在其他因素不变时,纤维材料的表面粗糙度r越大,毛细管压力pc越大,导液速率越快。其中,θ

*

指表观(粗糙面)接触角,θ指杨氏接触角(在理想光滑表面上),r指纤维材料的表面粗糙度(对于理想光滑表面为1.0),df指纤维外直径(m),σ指液体表面张力(pa/m),f指young

–

laplace方程中的形状因子,ε指纤维材料的孔隙率。对于亲油的材料(棉纤维、麻纤维、粘胶纤维、天丝纤维以及以上纤维的混合纤维材料),θ=0,cosθ=1,所以cosθ*=r。

49.上述第一导液棉121粗糙度较大,因此使该面与液态可雾化基质接触,起到了提高液态可雾化基质进入导液棉中速度的作用,从而提高整个复合式导液棉的导液速率,减少因导液不及时引起的干烧现象。

50.在一些实施例中,第一导液棉121可采用棉纤维、麻纤维、粘胶纤维、天丝纤维以及以上两种及两种以上的纤维的混合纤维材料。

51.在一些实施例中,第一导液棉121的孔隙率为80%-89%,小于第二导液棉。

52.在一些实施例中,第二导液棉122的粗糙度也比较大,孔隙率高,置于导液中端,具有以下有益效果:与现有电子雾化装置使用的棉芯相比,储液量大,减少发热体雾化太快供液不足的现象发生。

53.优选地,第二导液棉122的粗糙度ra为100-170μm,孔隙率为90%-95%,在孔隙率测试中,其气流量可达100-116ml/min,此粗糙度的毛细管压力与孔隙率相互匹配可兼顾储液量大,导油速度快,因此储存液态可雾化基质的空间大,储存液态可雾化基质的量多,从而大幅降低发热体干烧的情况发生。

54.在一些实施例中,第二导液棉122采用非织造工艺制成,如干法成网、湿法成网、气流成网等。

55.在一些实施例中,第二导液棉122可采用棉纤维、麻纤维、粘胶纤维、天丝纤维以及以上两种及两种以上的纤维的混合纤维材料。

56.优选地,第三导液棉123的粗糙度ra为27-50μm,孔隙率为70%-85%,保水率为65%-80%,具有锁液效果好,能够极大降低漏油概率的有益效果。该第三导液棉123锁液能力强,能够将导液中端储存充分的液态可雾化基质导向发热件13雾化,与导液中端和上导液前端导液速率快三者协同作用,可解决上述背景技术中目前电子雾化装置中常出现的问题(容易干烧,易糊芯)。第三导液棉123若导液速率过快,导液后端储存液态可雾化基质过

多,发热件13对液态可雾化基质加热雾化不完全、不充分,香精香料无法充分汽化挥发,抽吸口感中甜度和香度会略差,若导液速率过慢,导液后端储存液态可雾化基质过少,发热件13温度过高容易干烧糊芯,抽吸产生焦糊味。

57.优选地,第三导液棉123相对第一导液棉121、第二导液棉122孔隙率更小,更致密,因此液态可雾化基质不容易流出,锁液效果更好。

58.在一些实施例中,第三导液棉的锁液效果可以通过如下方法进行测试:将棉条裁剪为6-6mm大小,并称出棉条重量m1,充分浸泡液态可雾化基质后称出浸润了液态可雾化基质的棉条重量记为m2,放置于离心管内,设置离心机的转速为3000r/min,离心时间为10min,离心结束后称量剩余部分液态可雾化基质的棉条重量m3,保水率的计算方法为:(m3-m2)/m1*100%,保水值越大,锁液能力越强。

59.在一些实施例中,第三导液棉123采用非织造工艺制成,如干法成网、湿法成网、气流成网等。

60.在一些实施例中,第三导液棉123可采用棉纤维、麻纤维、粘胶纤维、天丝纤维以及以上两种及两种以上的纤维的混合纤维材料。

61.在一些实施例中,第一导液棉121、第二导液棉122和第三导液棉123的材料可相同,均可采用纤维直径小的纤维作为原材料,通过非织造工艺(干法成网、湿法成网、气流成网)制备无纺纤维布。

62.在一些实施例中,导液装置12包括至少一层导液棉。

63.优选地,导液装置12采用马克隆值达到3.8—4.2的棉纤维作为原材料。成熟度高的棉,棉纤维直径更小。纤维与纤维之间易于形成更小的孔径,纤维直径df和纤维材料的孔隙率ε越小,越有利于增大毛细管压力pc,从而加快导液速率。而导液速率快,可以减少液态可雾化基质传输时间差:既可以使外侧液态可雾化基质及时补充进入导液前端,又能将储液腔下层液态可雾化基质快速导液至导液后端。因此,可以使电子雾化装置在抽吸时,雾气量更大,抽吸体验更好;导液充足而不易干烧,雾化器使用寿命长。

64.在一些实施例中,导液装置12的纤维直径范围df为7-10μm。

65.进一步地,在一些实施例中,该导液棉的纤维直径平均值df为7.5-8.5μm。

66.在一些实施例中,按照如下顺序排布整体导液装置12的孔隙率:第二导液棉122大于第一导液棉121,第一导液棉121大于第三导液棉123。其中,第二导液棉122的孔隙率为90%-95%,第一导液棉121的孔隙率为80%-89%,第三导液棉123的孔隙率为70%-85%。

67.在一些实施例中,第一导液棉121、第二导液棉122和第三导液棉123的棉材料采用非织造材料加工制造工艺(干法成网、湿法成网、聚合物直接成网)制成,加工流程主要包含原料选择、成网、纤网加固、后整理加工技术。第一导液棉121、第二导液棉122和第三导液棉123的制造工艺可以选择其中一种,也可以第一导液棉121、第二导液棉122和第三导液棉123各选一种方法制备,通过改变加工工艺参数实现粗糙度、孔隙率不同的棉层的目的。

68.优选地,第一导液棉121、第二导液棉122和第三导液棉123分别设置不同的工艺参数,形成粗糙度、孔隙率不同的三个导液棉,随后将其复合到一起,复合工艺可以为(机械法、热粘合发、化学粘合法)。

69.以上实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,

在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。