一种用于集流体的复合膜材料、制备方法以及锂离子电池

【技术领域】

1.本发明涉及锂离子电池材料技术领域,特别涉及一种用于集流体的复合膜材料、制备方法以及锂离子电池。

背景技术:

2.锂离子电池由于其长的循环寿命、高的能量密度及高的工作电压等优势在电动汽车和消费电子等领域已经取得了广泛的应用。锂离子电池主要由活性材料(正极材料、负极材料)和非活性材料(隔膜、电解液、集流体、封装材料等)组成。传统集流体通常为al(用于正极)和cu(用于负极)等金属材料,这类集流体普遍具有密度大的特点,在非活性材料中占主要部分。同时,在使用过程中对集流体的弯曲、折叠、拉伸等,会造成不可逆形变,导致电池失效。

3.因此有人提出复合集流体材料的应用,也即在集流体材料复合一些柔性膜层的方式提升抗形变问题。然而,现有的膜材料本身虽然具有一定的弹性,在形变不大的条件下可以完全恢复原有状态,但在使用过程中体积膨胀产生的应力以及柔性膜与集流体膜材料之间的热应力、模量的不同,会导致材料的弹性形变能力减弱,造成在使用过程中膜层材料的脱落,最终导致锂离子电池无法正常工作的问题。

技术实现要素:

4.为了解决现有的复合膜层间界面不稳定而易脱落的问题,本发明提供一种用于集流体的复合膜材料、制备方法以及锂离子电池。

5.本发明为解决上述技术问题,提供如下的技术方案:一种用于集流体材料的复合膜,所述复合膜材料包括聚合物膜层及所述聚合物膜层一侧的集流体膜层,所述聚合物膜层和所述集流体膜层之间有第一过渡层,所述第一过渡层通过聚合物材料与集流体材料共溅射形成。

6.优选地,所述所述聚合物层的材质为聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)、聚乙烯(pe)、聚丙烯(pp)、聚偏二氯乙烯(pvdc)中的任一种或多种的组合;所述集流体膜层的材质为铜(cu)、铝(al)、金(au)、铂(pt)、镍(ni)、氮化钛(tin)中的任一种或多种组合。

7.优选地,所述复合膜材料还包括形成在聚合物膜层远离集流体膜层一侧的金属氧化物层,所述聚合物膜层和所述金属氧化物层之间有第二过渡层,所述第二过渡层通过聚合物材料与金属氧化物材料共溅射形成。

8.优选地,所述金属氧化物层的材质为氧化铝(al2o3)、二氧化硅(sio2)、二氧化钛(tio2)中的任一种或多种组合。

9.优选地,所述第一过渡层和/或所述第二过渡层中混合物的成分分布方式包括均匀分布、梯度分布以及渐变分布之一种或多种的组合。

10.优选地,所述第一过渡层的厚度为0.5-15微米,所述集流体膜层的厚度为0.1-5微

米。

11.优选地,所述第二过渡层的厚度为0.5-15微米,所述金属氧化物层的厚度为0.5-10微米。

12.本发明为解决上述技术问题,提供又一种复合膜材料,用于锂离子电池封装,包括聚合物膜层以及形成在聚合物膜层一侧的金属氧化物层,所述聚合物膜层和金属氧化物层之间有聚合物膜层材料以及金属氧化物材料共溅射形成的第二过渡层,所述聚合物膜层远离金属氧化物层一侧用于形成集流体层。

13.本发明为解决上述技术问题,提供又一技术方案如下:一种复合膜材料的制备方法,用于制备如上所述的复合膜材料,其特征在于:包括如下步骤:提供聚合物膜以及集流体材料;以聚合物膜层做基底,使用磁控溅射法将聚合物材料与集流体材料共溅射形成第一过渡层;使用磁控溅射法将所述集流体材料沉积在第一过渡层远离所述聚合物层一侧,形成所述复合膜材料。

14.本发明为解决上述技术问题,提供又一技术方案如下:一种锂离子电池,包括如上所述的复合膜材料。

15.与现有技术相比,本发明所提供的一种用于集流体材料的复合膜以及锂离子电池,具有如下的有益效果:

16.1.本发明实施例提供一种用于集流体材料的复合膜,复合膜材料包括聚合物膜层及聚合物膜层一侧的集流体膜层,聚合物膜层和集流体膜层之间设置有第一过渡层,第一过渡层通过聚合物与集流体膜材料共溅射形成。电池在使用过程中体积膨胀产生的应力以及膜层之间的热应力、模量的不同,导致复合膜材料的弹性形变能力减弱,通过将聚合物与集流体膜材料共溅射形成第一过渡层,第一过渡层提升了聚合物膜层与集流体膜层的牢固度解决了膜材料在使用过程中膜层材料脱落的问题。另外,通过第一过渡层直接将聚合物膜层以及集流体膜层进行连接,复合膜材料可直接作为电池集流体材料,在保证电池膜层之间稳定不脱落的情况下,实现了对电池材料的轻量化。

17.2.本发明实施例聚合物膜层的材质为聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)、聚乙烯(pe)、聚丙烯(pp)、聚偏二氯乙烯(pvdc)中的任一种或多种的组合;集流体膜层的材质为铜(cu)、铝(al)、金(au)、铂(pt)、镍(ni)、氮化钛(tin)中的任一种或多种组合,通过选取柔性聚合物材料为复合膜材料的基底,使复合膜材料具有较好的柔性。

18.3.本发明实施例的复合膜材料还包括形成在聚合物膜层远离集流体膜层一侧的金属氧化物层,聚合物膜层和金属氧化物层之间有第二过渡层,第二过渡层通过聚合物材料与金属氧化物材料共溅射形成,通过将聚合物与金属氧化物材料共溅射形成第二过渡层,第二过渡层提升了复合膜材料中金属氧化物层与聚合物膜层的稳定性。另外,金属氧化物层中含有隔水、隔氧的金属氧化物:氧化铝(al2o3)、二氧化硅(sio2)、二氧化钛(tio2),使得复合膜材料具有隔水、隔氧的功能。可见,在保证了复合膜材料膜层之间的稳固性的情况下,复合膜材料实现了稳固的封装功能以及隔水、隔氧的功能,复合膜材料即可以作为集流体,又能够做隔水、隔氧的封装材料,使得复合膜材料具有集流体与封装功能一体化的结构设计。

19.4.本发明实施例的金属氧化物层的材质为氧化铝(al2o3)、二氧化硅(sio2)、二氧化钛(tio2)中的任一种或多种组合,金属氧化物具有隔水、隔氧的作用,通过选取氧化铝、

二氧化硅、二氧化钛等金属氧化物,提升了金属氧化物层的隔水、隔氧性能,进一步提升了复合膜材料的隔水、隔氧性能。

20.5.本发明实施例的第一过渡层和/或第二过渡层中混合物的成分分布方式包括均匀分布、梯度分布以及渐变分布之一种或多种的组合,通过对喷溅功率以及镀膜工艺的调整,过渡层中混合物成分均匀分布能够有效提升复合膜材料的结构稳定性,混合物成分阶梯变化以及成分渐变分布能够有效减缓薄膜之间力学失配,提升复合膜材料的结构稳定性。

21.6.本发明实施例的第一过渡层的厚度为0.5-15微米通过设置此厚度范围在保证了聚合物膜层和集流体膜层之间的稳定性的情况下,进一步对复合膜材料进行了轻量化。本发明实施例的集流体膜层的厚度为0.1-5微米,通过设置此厚度范围在保证了集流体材料的集流效果优异的情况下,进一步对复合膜材料进行了轻量化。

22.7.本发明实施例的第二过渡层的厚度为0.5-15微米,通过设置此厚度范围在保证了金属氧化物层和聚合物膜层之间的稳定性的情况下,进一步对复合膜材料进行了轻量化。本发明实施例的金属氧化物层的厚度为0.5-10微米,通过设置此厚度范围在保证了阻隔层材料对水、氧阻隔性能优异的情况下,进一步对复合膜材料进行了轻量化。

23.8.本发明实施例还提供一种复合膜材料,用于锂离子电池封装,其特征在于:包括聚合物膜层以及形成在聚合物膜层一侧的金属氧化物层,聚合物膜层和金属氧化物层之间有聚合物膜层材料以及金属氧化物材料共溅射形成的第二过渡层,聚合物膜层远离金属氧化物层一侧用于形成集流体层。通过聚合物膜层与金属氧化物层间的第二过渡层能有效改善封装材料的性能,增强其结构稳定性。并且复合膜材料在保证材料轻质化的同时,还具有优异的隔水、隔氧的性能,用作电池材料的外包,进一步提升了电池材料的隔水、隔氧的性能。

24.9.本发明实施例还提供一种复合膜材料的制备方法,包括上述一种复合膜材料相同的有益效果,在此不做赘述

25.10.本发明实施例还提供一种锂离子电池,包括上述一种复合膜材料相同的有益效果,在此不做赘述。

【附图说明】

26.图1是本发明第一实施例提供的复合膜材料结构图一。

27.图2是本发明第一实施例提供的磁控溅射法示意图。

28.图3是本发明第一实施例提供的复合膜材料图二。

29.图4是本发明第一实施例提供的复合膜材料混合物的成分分布方式示意图。

30.图5是本发明第二实施例提供的复合膜材料制备方法的流程示意图。

31.图6是本发明第二实施例提供的另一种复合膜材料制备方法的步骤流程示意图。

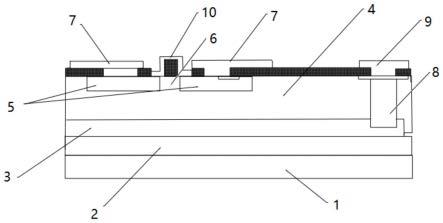

32.图7是本发明第三实施例提供的锂离子电池结构图。

33.图8是本发明第三实施例提供的锂离子电池部分结构图一。

34.图9是本发明第三实施例提供的锂离子电池部分结构图二。

35.图10是本发明第四实施例提供的一种锂离子电池的轻质封装材料结构图。

36.图11是本发明第四实施例提供的另一种锂离子电池的结构图

37.图12是本发明第五实施例提供的又一种锂电池结构图

38.附图标识说明:

39.1、复合膜材料;2、锂离子电池;3、封装材料3;

40.11、聚合物膜层;12、集流体膜层;13、第一过渡层;14、第二过渡层;15、金属氧化物层;21、电池正极材料;22、电池负极材料;23、导电层;24、正极复合膜层;25、负极复合膜层;

41.241、集流体铝膜层;251、集流体铜膜层。

【具体实施方式】

42.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

43.在本发明所提供的实施例中,应理解,“与a对应的b”表示b与a相关联,根据a可以确定b。但还应理解,根据a确定b并不意味着仅仅根据a确定b,还可以根据a和/或其他信息确定b。

44.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定特征、结构或特性可以以任意适合的方式结合在一个或多个实施例中。本领域技术人员也应该知悉,说明书中所描述的实施例均属于可选实施例,所涉及的动作和模块并不一定是本发明所必须的。

45.在本发明的各种实施例中,应理解,上述各过程的序号的大小并不意味着执行顺序的必然先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

46.在本发明的附图中的流程图和框图,图示了按照本技术各种实施例的系统、方法和计算机程序产品的可能实现的体系架构、功能和操作。在这点上,流程图或框图中的每个方框可以代表一个模块、程序段、或代码的一部分,该模块、程序段、或代码的一部分包含一个或多个用于实现规定的逻辑功能的可执行指令。也应当注意,在有些作为替换的实现方案中,方框中所标注的功能也可以不同于附图中所标注的顺序发生。例如,两个接连地表示的方框实际上可以基本并行地执行,它们有时也可以按相反的顺序执行,在此基于涉及的功能而确定。需要特别注意的是,框图和/或流程图中的每个方框、以及框图和/或流程图中的方框的组合,可以用执行规定的功能或操作的专用的基于硬件的系统来实现,或者可以用专用硬件与计算机指令的组合来实现。

47.请参阅图1,本发明第一实施例提供一种复合膜材料1,用于集流体。复合膜材料1包括聚合物膜层11及聚合物膜层11一侧的集流体膜层12,聚合物膜层11和集流体膜层12之间有第一过渡层13,第一过渡层13通过聚合物与集流体膜材料共溅射形成。

48.可以理解地,本实施例通过在聚合物膜层11以及集流体膜层12之间设置第一过渡层13,第一过渡层13通过聚合物与集流体膜材料共溅射形成。电池在使用过程中体积膨胀产生的应力以及膜层之间的热应力、模量的不同,导致复合膜材料1的弹性形变能力减弱,本实施例通过将聚合物与集流体膜材料共溅射形成第一过渡层13,第一过渡层13提升了聚

合物膜层11与集流体膜层12的牢固度解决了膜材料在使用过程中膜层材料脱落的问题。另外,通过第一过渡层13直接将聚合物膜层11以及集流体膜层12进行连接,复合膜材料1可直接作为电池集流体材料,在保证电池膜层之间稳定不脱落的情况下,实现了对电池材料的轻量化。

49.可选地,聚合物膜层11的材质为聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)、聚乙烯(pe)、聚丙烯(pp)、聚偏二氯乙烯(pvdc)中的任一种或多种的组合。具体地,聚合物膜层11的材质可以为聚对苯二甲酸乙二醇酯(pet)。可以理解地,通过选取柔性聚合物材料聚对苯二甲酸乙二醇酯为复合膜材料1的基底,使复合膜材料1具有较好的柔性。

50.进一步地,聚合物膜层11的厚度为50-500微米。可选地,聚合物层的厚度可以为50-450微米、100-500微米、50-200微米、250-450微米或250-500微米。具体地,在本发明实施例中,聚合物层的厚度还可以为50微米、100微米、150微米、200微米、250微米、300微米、450微米或500微米。可以理解地,通过设置聚合物层的厚度范围为50-500微米,在保证了聚合物层柔性的基础上,进一步对复合膜材料1进行了轻量化。

51.可选地,集流体膜层12的材质为铜(cu)、铝(al)、金(au)、铂(pt)、镍(ni)、氮化钛(tin)中的任一种或多种组合。具体地,集流体层的溅射采用磁控溅射法,选用磁控镀膜设备,溅射功率为0.5-10w/cm2,靶基距为5-10厘米,溅射时间为5-120分钟。可以理解地,集流体可以为铜(cu)和铝(al),铜和铝材料易得,易于复合膜材料1的生产。

52.本实施例集流体膜层12的厚度为0.1-5微米,进一步地,集流体膜层12的厚度可以为0.1-4.5微米、0.2-4微米或0.3-5微米。具体地,集流体膜层12的厚度还可以为0.1微米、0.3微米、0.4微米、0.45微米或0.5微米。可以理解地,通过设置集流体膜层12的厚度范围为0.1-5微米,在保证了集流体材料的集流效果优异的情况下,进一步对复合膜材料1进行了轻量化。

53.进一步地,第一过渡层13是通过聚合物与集流体材料共溅射形成。具体地,请参阅图2,第一过渡层13共溅射的方法具体为磁控溅射法,磁控溅射法为利用磁场与电场交互作用,使电子在靶表面附近成螺旋状运行,从而增大电子撞击氩气产生离子的概率,所产生的离子在电场作用下撞向靶面从而溅射出靶材。本实施例中,聚合物材料溅射的功率为10-30w/cm2,集流体材料溅射的功率为0.5-10w/cm2,靶基距为5-10厘米,溅射时间为5-30分钟。

54.本实施例第一过渡层13的厚度为0.5-15微米,进一步地,第一过渡层13的厚度可以是0.5-5微米、0.5-10微米、1-15微米、3-15微米、5-10微米或10-15微米。具体地,第一过渡层13的厚度还可以为0.5微米、1微米、3微米、5微米、10微米或15微米。可以理解地,本实施例中聚合物膜层11的材质为聚酰亚胺,集流体层的材质为金属铝,通过设置第一过渡层13的厚度范围为0.5-15微米,第一过渡层13的厚度较薄,在保证了聚酰亚胺层和金属铝层膜层之间的稳定性的情况下,进一步对复合膜材料1进行了轻量化。

55.进一步地,请参阅图3,本实施例的复合膜材料1包括包括聚合物膜层11及聚合物膜层11一侧的集流体膜层12,聚合物膜层11和集流体膜层12之间有第一过渡层13,第一过渡层13通过聚合物与集流体膜材料共溅射形成,聚合物膜层11的另一侧还包括金属氧化物层15,聚合物膜层11和金属氧化物层15之间有第二过渡层14,第二过渡层14通过聚合物与金属氧化物材料共溅射形成。

56.可选地,金属氧化物层15为氧化铝(al2o3)、二氧化硅(sio2)、二氧化钛(tio2)中的任一种或多种组合。具体地,金属氧化物层15为氧化铝,金属氧化物层15的溅射采用磁控溅射法,溅射功率为10-60w/cm2,靶基距为5-10厘米,溅射时间为0.5-10小时。

57.本实施例金属氧化物层15的厚度为0.5-10微米。进一步地,金属氧化物层15的厚度可以为0.5-9微米、1-7微米、2-5微米、3-8微米或4-10微米。具体地,金属氧化物层15的厚度还可以为0.5微米、1微米、3微米、5微米、7微米、8微米或10微米。可以理解地,本实施例中金属氧化物层15的具体材质为氧化铝,通过设置此厚度范围在保证了氧化铝材料对水、氧阻隔性能优异的情况下,进一步对复合膜材料1进行了轻量化。

58.进一步地,第二过渡层14是通过聚合物与氧化物材料共溅射形成,本实施例中聚合物材料溅射的功率为10-30w/cm2,集流体材料溅射的功率为0.5-10w/cm2,靶基距为5-10厘米,溅射时间为5-30分钟。

59.本实施例第二过渡层14的厚度为0.5-15微米,进一步地,第一过渡层13的厚度可以是0.5-5微米、0.5-10微米、1-15微米、3-15微米、5-10微米或10-15微米,具体地,第一过渡层13的厚度还可以为0.5微米、1微米、3微米、5微米、10微米或15微米。可以理解地,本实施例中聚合物膜层11的材质为聚酰亚胺,金属氧化物层15的材质为氧化铝,通过设置此厚度范围,在保证了聚酰亚胺层和氧化铝层膜层之间的稳定性的情况下,进一步对复合膜材料1进行了轻量化。

60.可以理解地,本实施例的复合膜材料1的另一侧还包括金属氧化物层15,聚合物膜层11和金属氧化物层15之间设置有第二过渡层14。通过将聚合物与金属氧化物材料共溅射形成第二过渡层14,第二过渡层14提升了复合膜材料1中金属氧化物层15与聚合物膜层11的稳定性。另外,金属氧化物层15中含有隔水、隔氧的金属氧化物:氧化铝(al2o3)、二氧化硅(sio2)、二氧化钛(tio2),使得复合膜材料1具有隔水、隔氧的功能。可见,在保证了复合膜材料1膜层之间的稳固性的情况下,复合膜材料1实现了稳固的封装功能以及隔水、隔氧的功能,复合膜材料1即可以作为集流体,又能够做隔水、隔氧具有封装功能的材料,使得复合膜材料1具有集流体与封装功能一体化的结构设计。

61.进一步地,请参阅图4,本实施例的第一过渡层13和第二过渡层14中混合物的成分分布方式包括均匀分布、梯度分布以及渐变分布之一种或多种的组合。具体地,混合物成分均匀分布中聚合物和集流体只有一种浓度梯度,聚合物与集流体或金属氧化物成分的比值范围可以为1-5,混合物成分梯度变化中聚合物与集流体或金属氧化物可以实现2-5层的浓度梯度,聚合物与集流体或金属氧化物成分的比值范围可以为1-5,混合物成分渐变变化中聚合物和集流体或金属氧化物可以实现连续变化的浓度梯度,由聚合物膜层11向集流体膜层12的方向上,渐变分布中聚合物材料由100%-0逐渐减小,集流体材料由0-100%逐渐增大,聚合物膜层11向金属氧化物层15方向上,渐变分布中聚合物材料由100%-0逐渐减小,金属氧化物材料由0-100%逐渐增大。

62.可以理解地,聚合物溅射的功率范围为10-30w/cm2,集流体溅射的功率范围为0.5-10w/cm2,具体地,在功率范围为10w/cm2,选用此固定功率对聚合物和集流体材料进行共溅射,即可形成50%聚合物,50%集流体以及厚度范围为0.5-5um的复合膜材料1的第一过渡层13。具体地,第一过渡层13中的梯度变化可以有三层浓度梯度,选用集流体溅射功率为10w/cm2,聚合物溅射功率为10w/cm2,对聚合物和集流体进行共溅射形成第一层,接着选

用集流体溅射功率为7w/cm2,聚合物溅射功率为20w/cm2,对聚合物和集流体进行共溅射形成第二层,之后再选用集流体溅射功率为3w/cm2,聚合物溅射功率为30w/cm2,对聚合物和集流体进行共溅射形成第三层,通过此方法即可形成混合物成分呈阶梯变化的复合膜材料1的第一过渡层13。具体地,选用集流体溅射功率为10w/cm2至0.5w/cm2连续减小,聚合物溅射功率为10w/cm至30w/cm2连续增大,即可形成混合物成分呈连续渐变的复合膜材料1的第一过渡层13。通过上述方法对喷溅功率以及镀膜工艺的调整,混合物成分均匀分布的第一过渡层13提升了复合膜材料1的结构稳定性,混合物成分阶梯变化的第一过渡层13能够有效减缓薄膜之间力学失配,混合物成分渐变分布的第一过渡层13减少了形成新界面的可能,减小材料内应力,提升复合膜材料1的结构稳定性。其中混合物成分渐变分布的方式对膜层之间的稳定性提升效果最明显。

63.可以理解,本发明具体实施方式中,第一过渡层13以及第二过渡层14中混合物成分分布可以相同或不同,都可以是均匀分布、梯度分布或渐变分布的其中一种或多种的组合,在此不做限制。

64.请参阅图5,本发明第二实施例提供一种复合膜材料1的制备方法,用于制备本发明第一实施例中的复合膜材料1,包括如下步骤:

65.s1,提供聚合物膜以及集流体材料;

66.s2,以聚合物膜层做基底,使用磁控溅射法将聚合物材料与集流体材料共溅射形成第一过渡层;

67.s3,使用磁控溅射法将集流体材料沉积在第一过渡层远离聚合物膜层一侧,形成复合膜材料。

68.可以理解地,本实施例提供一种复合膜材料1的制备方法。首先,提供聚合物膜以及集流体材料。接着以聚合物膜层11做基底,选用磁控镀膜设备,选择聚合物材料溅射的功率为10-30w/cm2,集流体材料溅射的功率为0.5-10w/cm2,靶基距为5-10厘米,溅射时间为5-30分钟,选用磁控溅射法,将聚合物与集流体材料共溅射至聚合物膜层11上形成第一过渡层13。最后选择溅射功率为0.5-10w/cm2,靶基距为5-10厘米,溅射时间为5-120分钟,将集流体材料溅射至第一过渡层13上,形成复合膜材料1。本实施例中的复合膜材料1的制备方法工艺流程短,生产效率高,复合膜材料1通过第一过渡层13直接将聚合物膜层11以及集流体膜层12进行连接,复合膜材料1可直接作为电池集流体材料,在保证电池膜层之间稳定不脱落的情况下,实现了对电池材料的轻量化。

69.作为一种变形,请参阅图6,本实施例还提供另一种复合膜材料1的制备方法,用于制备上述的复合膜材料1,包括如下步骤:

70.s1,提供聚合物膜以及集流体材料;

71.s2,以聚合物膜层做基底,在聚合物膜层的一侧,使用磁控溅射法将聚合物材料与集流体材料共溅射形成第一过渡层;

72.s3,使用磁控溅射法将集流体材料沉积在第一过渡层上;

73.s4,在聚合物膜远离集流体膜层的另一侧,使用磁控溅射法将聚合物材料与金属氧化物材料共溅射形成第二过渡层;

74.s5,使用磁控溅射法将金属氧化物材料沉积在第二过渡层上,形成复合膜材料。

75.可以理解地,本实施例提供的另一种复合膜材料1的制备方法。首先,提供聚合物

膜以及集流体材料。接着以聚合物膜层11做基底,选用磁控镀膜设备,选择聚合物材料溅射的功率为10-30w/cm2,集流体材料溅射的功率为0.5-10w/cm2,靶基距为5-10厘米,溅射时间为5-30分钟,在聚合物膜的一侧,选用磁控溅射法,将聚合物与集流体材料共溅射至聚合物膜层11上形成第一过渡层13。然后,选择溅射功率为0.5-10w/cm2,靶基距为5-10厘米,溅射时间为5-120分钟,将集流体材料溅射至第一过渡层13上。接着选择聚合物材料溅射的功率为10-30w/cm2,金属氧化物材料溅射的功率为10-60w/cm2,靶基距为5-10厘米,溅射时间为5-30分钟,在聚合物膜层远离集流体膜层12的另一侧,将聚合物材料与金属氧化物材料共溅射形成第二过渡层14。最后选择溅射功率为10-60w/cm2,靶基距为5-10厘米,溅射时间为0.5-10小时,将金属氧化物材料溅射至第二过渡层14上形成复合膜材料1。本实施例中的另一种复合膜材料1的制备方法制备出来的复合膜材料1即可以作为集流体,又能够做隔水、隔氧的具有封装功能的材料,使得复合膜材料1具有集流体与封装功能一体化的结构设计。

76.请结合图7、图8和图9,本发明第三实施例还提供一种锂离子电池2,包括上述的复合膜材料1、电池正极材料21、电池负极材料22以及导电层23,所述复合膜材料1包括正极复合膜层24和负极复合膜层25,所述正极复合膜层24、电池正极材料21、导电层23、电池负极材料22和负极复合膜层25顺次依次层叠设置。

77.具体地,正极复合膜层24包括聚合物膜层11,第一过渡层13,集流体铝(al)膜层241,所述聚合物膜层11,第一过渡层13,集流体铝(al)膜层241顺次依次层叠设置。负极复合膜层25包括聚合物膜层11,第一过渡层13,集流体铜(cu)膜层251,所述聚合物膜层11,第一过渡层13,集流体铜(cu)膜层251顺次依次层叠设置。

78.进一步地,电池正极材料21可以但不限制为镍钴锰三元材料、导电炭和胶黏剂聚偏氟乙烯(pvdf),其厚度为50-200微米。电池负极材料22可以但不限制为石墨、导电炭和胶黏剂聚偏氟乙烯(pvdf),其厚度为50-200um。导电层23为固态电解质膜或者电池电解液,其厚度为10-50um。

79.可以理解地,本实施例提供的一种锂离子电池2,锂离子电池2中的复合膜材料1解决了膜材料在使用过程中膜层材料脱落的问题。提高了电池膜层之间的稳定性。另外,复合膜材料1可直接作为电池集流体材料,在保证电池膜层之间稳定不脱落的情况下,实现了对电池材料的轻量化。

80.请结合图10和图11本发明第四实施例还提供一种用于锂离子电池2封装的复合膜材料,所述封装材料3包括聚合物膜层11以及形成在聚合物膜层11一侧的金属氧化物层15,所述聚合物膜层11和金属氧化物层15之间有聚合物膜层材料以及金属氧化物材料共溅射形成的第二过渡层14,所述聚合物膜层11远离金属氧化物层一侧用于形成集流体层,所述封装材料3连接上述所述锂离子电池2。在聚合物膜层11与金属氧化物层15间的第二过渡层14仍能有效改善封装材料3的性能,增强其结构稳定性。并且封装材料3在保证材料轻质化的同时,还具有优异的隔水、隔氧的性能,用作电池材料的外包,进一步提升了电池材料的隔水、隔氧的性能。

81.请参阅图12,本发明还提供第五实施例,一种锂离子电池2,采用上述第四实施例的封装材料3封装。锂离子电池2包括上述的封装材料3、复合膜材料1、电池正极材料21、电池负极材料22以及导电层23;所述复合膜材料1包括正极复合膜层24和负极复合膜层25,所

述封装材料3包括聚合物膜层11以及形成在聚合物膜层11一侧的金属氧化物层15,所述聚合物膜层11和金属氧化物层15之间有聚合物膜层材料以及金属氧化物材料共溅射形成的第二过渡层14,所述聚合物膜层11远离金属氧化物层一侧用于形成集流体层;所述正极复合膜层24、电池正极材料21、导电层23、电池负极材料22、负极复合膜层25和封装材料3顺次依次层叠设置,所述封装材料3连接所述正极复合膜层24和所述负极复合膜层25。

82.具体地,正极复合膜层24包聚合物膜层11,第一过渡层13,集流体铝(al)膜层241,所述金属氧化物层15、第二过渡层14、聚合物膜层11,第一过渡层13,集流体铝(al)膜层241顺次依次层叠设置。负极复合膜层25包括金属氧化物层15、第二过渡层14、聚合物膜层11,第一过渡层13,集流体铜(cu)膜层251,所述金属氧化物层15层、第二过渡层14、聚合物膜层11,第一过渡层13,集流体铜(cu)膜层251顺次依次层叠设置。

83.进一步地,电池正极材料21可以但不限制为镍钴锰三元材料、导电炭和胶黏剂聚偏氟乙烯(pvdf),其厚度为50-200微米。电池负极材料22可以但不限制为石墨、导电炭和胶黏剂聚偏氟乙烯(pvdf),其厚度为50-200um。导电层23为固态电解质膜或者电池电解液,其厚度为10-50um。

84.可以理解地,本实施例提供的一种锂离子电池2,锂离子电池2中的复合膜材料1解决了膜材料在使用过程中膜层材料脱落的问题。提高了电池膜层之间的稳定性。另外,在保证了复合膜材料1膜层之间的稳固性的情况下,复合膜材料1实现了稳固的封装功能以及隔水、隔氧的功能,复合膜材料1即可以作为集流体,又能够做隔水、隔氧的具有封装功能的材料,使得复合膜材料1具有集流体与封装功能一体化的结构设计,能够有效减小电池非活性材料占比,从而提高电池能量密度。

85.与现有技术相比,本发明所提供的一种用于集流体材料的复合膜以及锂离子电池,具有如下的有益效果:

86.1.本发明实施例提供一种用于集流体材料的复合膜,复合膜材料包括聚合物膜层及聚合物膜层一侧的集流体膜层,聚合物膜层和集流体膜层之间设置有第一过渡层,第一过渡层通过聚合物与集流体膜材料共溅射形成。电池在使用过程中体积膨胀产生的应力以及膜层之间的热应力、模量的不同,导致复合膜材料的弹性形变能力减弱,通过将聚合物与集流体膜材料共溅射形成第一过渡层,第一过渡层提升了聚合物膜层与集流体膜层的牢固度解决了膜材料在使用过程中膜层材料脱落的问题。另外,通过第一过渡层直接将聚合物膜层以及集流体膜层进行连接,复合膜材料可直接作为电池集流体材料,在保证电池膜层之间稳定不脱落的情况下,实现了对电池材料的轻量化。

87.2.本发明实施例聚合物膜层的材质为聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)、聚乙烯(pe)、聚丙烯(pp)、聚偏二氯乙烯(pvdc)中的任一种或多种的组合;集流体膜层的材质为铜(cu)、铝(al)、金(au)、铂(pt)、镍(ni)、氮化钛(tin)中的任一种或多种组合,通过选取柔性聚合物材料为复合膜材料的基底,使复合膜材料具有较好的柔性。

88.3.本发明实施例的复合膜材料还包括形成在聚合物膜层远离集流体膜层一侧的金属氧化物层,聚合物膜层和金属氧化物层之间有第二过渡层,第二过渡层通过聚合物材料与金属氧化物材料共溅射形成,通过将聚合物与金属氧化物材料共溅射形成第二过渡层,第二过渡层提升了复合膜材料中金属氧化物层与聚合物膜层的稳定性。另外,金属氧化物层中含有隔水、隔氧的金属氧化物:氧化铝(al2o3)、二氧化硅(sio2)、二氧化钛(tio2),

使得复合膜材料具有隔水、隔氧的功能。可见,在保证了复合膜材料膜层之间的稳固性的情况下,复合膜材料实现了稳固的封装功能以及隔水、隔氧的功能,复合膜材料即可以作为集流体,又能够做隔水、隔氧的封装材料,使得复合膜材料具有集流体与封装功能一体化的结构设计。

89.4.本发明实施例的金属氧化物层的材质为氧化铝(al2o3)、二氧化硅(sio2)、二氧化钛(tio2)中的任一种或多种组合,金属氧化物具有隔水、隔氧的作用,通过选取氧化铝、二氧化硅、二氧化钛等金属氧化物,提升了金属氧化物层的隔水、隔氧性能,进一步提升了复合膜材料的隔水、隔氧性能。

90.5.本发明实施例的第一过渡层和/或第二过渡层中混合物的成分分布方式包括均匀分布、梯度分布以及渐变分布之一种或多种的组合,通过对喷溅功率以及镀膜工艺的调整,过渡层中混合物成分均匀分布能够有效提升复合膜材料的结构稳定性,混合物成分阶梯变化以及成分渐变分布能够有效减缓薄膜之间力学失配,提升复合膜材料的结构稳定性。

91.6.本发明实施例的第一过渡层的厚度为0.5-15微米通过设置此厚度范围在保证了聚合物膜层和集流体膜层之间的稳定性的情况下,进一步对复合膜材料进行了轻量化。本发明实施例的集流体膜层的厚度为0.1-5微米,通过设置此厚度范围在保证了集流体材料的集流效果优异的情况下,进一步对复合膜材料进行了轻量化。

92.7.本发明实施例的第二过渡层的厚度为0.5-15微米,通过设置此厚度范围在保证了金属氧化物层和聚合物膜层之间的稳定性的情况下,进一步对复合膜材料进行了轻量化。本发明实施例的金属氧化物层的厚度为0.5-10微米,通过设置此厚度范围在保证了阻隔层材料对水、氧阻隔性能优异的情况下,进一步对复合膜材料进行了轻量化。

93.8.本发明实施例还提供一种复合膜材料,用于锂离子电池封装,其特征在于:包括聚合物膜层以及形成在聚合物膜层一侧的金属氧化物层,聚合物膜层和金属氧化物层之间有聚合物膜层材料以及金属氧化物材料共溅射形成的第二过渡层,聚合物膜层远离金属氧化物层一侧用于形成集流体层。通过聚合物膜层与金属氧化物层间的第二过渡层能有效改善封装材料的性能,增强其结构稳定性。并且复合膜材料在保证材料轻质化的同时,还具有优异的隔水、隔氧的性能,用作电池材料的外包,进一步提升了电池材料的隔水、隔氧的性能。

94.9.本发明实施例还提供一种复合膜材料的制备方法,包括上述一种复合膜材料相同的有益效果,在此不做赘述

95.10.本发明实施例还提供一种锂离子电池,包括上述一种复合膜材料相同的有益效果,在此不做赘述。

96.以上对本发明实施例公开的一种一种用于集流体的复合膜材料、制备方法以及锂离子电池进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制,凡在本发明的原则之内所作的任何修改,等同替换和改进等均应包含本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。