1.本技术涉及一种花瓣形双层人工血管及其制备方法。

背景技术:

2.心血管疾病是危害人类健康的常见疾病之一,对比较严重的患者,主要的和辅助的治疗手段为血管移植,自体血管来源有限,因此,临床上需要大量的人工血管作为移植替代物。理想的人工血管应具有良好的组织相容性、血液相溶性和顺应性,顺应性是指在血流压力下,血管的径向扩张能力,人工血管顺应性与宿主血管不匹配时会导致移植术后吻合口处的血流动力学异常,从而引发内膜增生、血栓等,是影响术后血管通畅性的重要因素。

3.由于人体血管的横截面近似为圆形,因此,大多数人工血管的横截面设计成圆形或近似圆形,由于材料、结构以及制备方法的限制,目前大多数人工血管的顺应性低于人体宿主血管,从截面形状设计上来提高人工血管的顺应性是一条新的途径。

技术实现要素:

4.本技术的目的是提供一种花瓣形双层人工血管的制备方法,制得截面呈花瓣形的双层人工血管,以提高人工血管的顺应性。

5.本技术采用的一个技术方案是:提供一种花瓣形双层人工血管的制备方法,包括如下步骤:

6.s1.模具制备:提供圆柱形不锈钢,使该圆柱形不锈钢的直径等于花瓣形双层人工血管的直径,加工所述圆柱形不锈钢,使其横截面呈花瓣形;

7.s2.脱模层成型:采用浸涂法在所述模具外侧浸涂脱模溶液,形成脱模层;

8.s3.血管内层成型:采用浸涂法在所述脱模层外侧浸涂第一plcl溶液,形成浸涂层;

9.s4.血管外层成型:以第二plcl溶液为静电纺丝溶液,采用静电纺丝法在所述浸涂层外侧形成静电纺丝层;

10.s5.脱模:将成型在模具外侧的层状结构与模具分离,得到花瓣形双层人工血管。

11.作为对上述方案的改进,步骤s1中,所述圆柱形不锈钢的直径设置为3~8mm,所述横截面包括沿圆周方向均匀分布的多个圆弧形花瓣,相邻两个圆弧形花瓣通过平滑曲线连接。

12.作为对上述方案的改进,所述横截面包括沿圆周方向均匀分布的4~6个圆弧形花瓣,所述圆弧形花瓣设置为半圆形。

13.作为对上述方案的改进,步骤s2中,所述脱模溶液为pva溶液,该pva溶液的溶剂为酒精与去离子水的混合溶剂,所述pva溶液的浓度为12%~18%;采用浸涂法在所述模具外侧浸涂脱模溶液包括:

14.s21.将所述模具固定在浸涂机的夹具上,以1000~5000μm/s的速度浸入到所述pva溶液中,浸涂8~12s;

15.s22.将模具以500~5000μm/s的速度退出所述pva溶液;

16.s23.将模具固定于均质电机上,以200~500r/min的速度旋转5~10min;

17.s24.将模具放置于烘箱中,在40~60℃条件下干燥25~35min;

18.s25.将模具倒置固定在浸涂机的夹具上,重复s21-s24至少一次。

19.作为对上述方案的改进,步骤s3中,所述第一plcl溶液的溶剂为六氟异丙醇,第一plcl溶液还包括peg,第一plcl溶液中,plcl的浓度4%~8%,peg浓度的为2%~4%。

20.作为对上述方案的改进,步骤s3中,采用浸涂法在所述脱模层外侧浸涂第一plcl溶液包括:

21.s31.将完成脱模层成型的模具固定于浸涂机的夹具上,以1500~5500μm/s的速度浸入到所述第一plcl溶液中,浸涂6~10s;

22.s32.将模具以500~5000μm/s的速度退出所述第一plcl溶液;

23.s33.使模具静置8~12min;

24.s34.将模具倒置固定在浸涂机的夹具上,重复s31-s33至少一次。

25.作为对上述方案的改进,步骤s4中,所述第二plcl溶液的溶剂为六氟异丙醇,plcl的浓度8%~12%;采用静电纺丝法在所述浸涂层外侧形成静电纺丝层包括:

26.s41.将完成血管内层成型的模具固定在静电纺丝机的收集装置上;

27.s42.将所述第二plcl溶液注入静电纺丝机的正压注射泵和负压注射泵;

28.s43.开启该静电纺丝机,收集装置带动所述模具转动,使正压喷丝针头、负压喷丝针头从两侧朝向所述模具喷丝预定时间。

29.作为对上述方案的改进,所述静电纺丝机的电压为10~15kv,s41中,使正压喷丝针头、负压喷丝针头与所述收集装置的距离为15~20cm;s43中,所述收集装置的转速为500~800r/min,正压喷丝针头、负压喷丝针头的喷丝速度为0.5~1ml/h。

30.作为对上述方案的改进,步骤s5中,将成型在模具外侧的层状结构与模具分离包括:

31.s51.将完成血管外层成型的模具自静电纺丝机上取下,置于通风橱中干燥10~20h;

32.s52.将模具浸泡于去常温离子水中48~72h;

33.s53.取出模具,夹持模具的一端,用镊子夹住模具外侧的层状结构,拖拽旋转,使该层状结构与模具分离。

34.本技术采用的一个技术方案是:提供一种花瓣形双层人工血管,由上述的花瓣形双层人工血管的制备方法制得,该花瓣形双层人工血管包括血管内层和血管外侧,所述血管内层为第一plcl溶液的浸涂层,所述血管外层为第二plcl溶液的静电纺丝层,所述浸涂层的厚度为60~100μm,所述静电纺丝层的厚度为90~110μm。

35.区别于现有技术,本技术所提供的花瓣形双层人工血管制备方法,包括模具制作、脱模层成型、血管内层成型、血管外层成型和脱模,其中,血管内层成型采用浸涂法,血管外层成型采用静电纺丝法,提高了花瓣形双层人工血管各部位的结构均匀性,使血管渗透压、缝合固位强力等力学性能指标满足要求。由该制备方法制得的花瓣形双层人工血管,在脉动血流的径向压力下,可以在呈波浪形的圆周方向上进一步伸展,使血管直径扩大,提高了人工血管的径向扩张能力,能弥补现有人工血管顺应性的不足。

附图说明

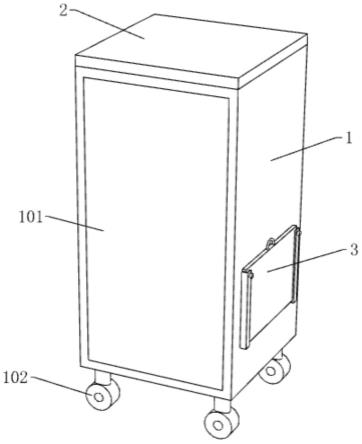

36.图1是本技术中花瓣形双层人工血管的截面结构示意图。

具体实施方式

37.本技术提供了一种花瓣形双层人工血管的制备方法,用于制备截面为花瓣形的双层人工血管,以提升人工血管的顺应性。

38.在本技术的描述中,pva指聚乙烯醇,peo指聚环氧乙烷,plcl指聚l-丙交酯-己内酯,peg指聚乙二醇。

39.本技术提供的花瓣形双层人工血管的制备方法包括如下步骤:

40.s1.模具制备:提供圆柱形不锈钢,使该圆柱形不锈钢的直径等于花瓣形双层人工血管的直径,加工所述圆柱形不锈钢,使其横截面呈花瓣形;

41.s2.脱模层成型:采用浸涂法在所述模具外侧浸涂脱模溶液,形成脱模层;

42.s3.血管内层成型:采用浸涂法在所述脱模层外侧浸涂第一plcl溶液,形成浸涂层;

43.s4.血管外层成型:以第二plcl溶液为静电纺丝溶液,采用静电纺丝法在所述浸涂层外侧形成静电纺丝层;

44.s5.脱模:将成型在模具外侧的层状结构与模具分离,得到花瓣形双层人工血管。

45.进一步的,步骤s1中,所述圆柱形不锈钢的直径设置为3~8mm,通过车床加工所述圆柱形不锈钢,使其横截面呈花瓣形,所述横截面包括沿圆周方向均匀分布的多个圆弧形花瓣,相邻两个圆弧形花瓣通过平滑曲线连接,以确保由该模具成型的花瓣形双层人工血管相邻两个圆弧形花瓣之间平滑过渡。

46.更进一步的,所述横截面包括沿圆周方向均匀分布的4~6个圆弧形花瓣,所述圆弧形花瓣设置为半圆形,即所述圆弧形花瓣的圆心角为180

°

。

47.进一步的,步骤s2中,所述脱模溶液为pva溶液,该pva溶液的溶剂为酒精与去离子水的混合溶剂,所述pva溶液的浓度为12%~18%;采用浸涂法在所述模具外侧浸涂脱模溶液包括:

48.s21.将所述模具固定在浸涂机的夹具上,以1000~5000μm/s的速度浸入到所述pva溶液中,浸涂8~12s;

49.s22.将模具以500~5000μm/s的速度退出所述pva溶液;

50.s23.将模具固定于均质电机上,以200~500r/min的速度旋转5~10min;

51.s24.将模具放置于烘箱中,在40~60℃条件下干燥25~35min;

52.s25.将模具倒置固定在浸涂机的夹具上,重复s21-s24至少一次。

53.需要说明的是,本技术中的浸涂机为提拉浸渍镀膜机。

54.可以理解的,在模具表面涂覆脱模层的目的是使成型后的人工血管能够更加顺畅的自所述模具上分离,以上步骤s2在所述模具上形成的脱模层包括至少两层脱模基层,每层所述脱模基层通过步骤s21-s24成型在所述模具上。

55.进一步的,步骤s3中,第一plcl溶液的溶剂为六氟异丙醇。所述第一plcl溶液还包括peg,所述第一plcl溶液作为浸涂液,其中,plcl的浓度4%~8%,peg浓度的为2%~4%。

56.其中,peg作为致孔剂,使得所述血管内层为带有孔隙结构的浸涂层。

57.本步骤中,以plcl作为浸涂聚合物,plcl的六氟异丙醇溶液作为浸涂液,需要说明的是,所述浸涂聚合物还可以选用其他聚合物,如聚氨酯(pu)等聚合物,所述浸涂聚合物的溶剂还可以选用三氯甲烷、四氢呋喃等有机溶剂。

58.更进一步的,步骤s3中,采用浸涂法在所述脱模层外侧浸涂第一plcl溶液包括:

59.s31.将完成脱模层成型的模具固定于浸涂机的夹具上,以1500~5500μm/s的速度浸入到所述第一plcl溶液中,浸涂6~10s;

60.s32.将模具以500~5000μm/s的速度退出所述第一plcl溶液;

61.s33.使模具静置8~12min;

62.s34.将模具倒置固定在浸涂机的夹具上,重复s31-s33至少一次。

63.以上步骤s3在所述模具上形成的浸涂层包括至少两层浸涂基层,每层所述浸涂基层通过步骤s31-s33成型在所述模具上。可以理解的,实际制备过程中,可根据花瓣形双层人工血管内层的厚度要求来确定形成的所述浸涂基层的层数,即,确定重复步骤s31-s33的次数。

64.所述浸涂基层的层数越多,制得的花瓣形双层人工血管的内层越厚。

65.进一步的,步骤s4中,所述第二plcl溶液的溶剂为六氟异丙醇,plcl的浓度8%~12%。本步骤中,以plcl作为静电纺丝聚合物,plcl的六氟异丙醇溶液作为静电纺丝液,需要说明的是,所述静电纺丝聚合物还可以选用其他聚合物,如聚氨酯(pu)等聚合物,所述静电纺丝聚合物的溶剂还可以选用三氯甲烷、四氢呋喃等有机溶剂。

66.采用静电纺丝法在所述浸涂层外侧形成静电纺丝层包括:

67.s41.将完成血管内层成型的模具固定在静电纺丝机的收集装置上;

68.s42.将所述第二plcl溶液注入静电纺丝机的正压注射泵和负压注射泵;

69.s43.开启该静电纺丝机,收集装置带动所述模具转动,使正压喷丝针头、负压喷丝针头从两侧朝向所述模具喷丝预定时间。

70.可以理解的,实际制备过程中,可根据花瓣形双层人工血管外层的厚度要求来控制喷丝时间。喷丝时间越长,静电纺丝层越厚,制得的花瓣形双层人工血管的外层越厚。

71.其中,所述静电纺丝机包括两个高压直流电源,分别为正压直流电源和负压直流电源,所述正压直流电源用于输出正压,所述负压直流电源用于输出负压,所述正压喷丝针头连接所述正压直流电源,所述负压喷丝针头连接所述负压直流电源。

72.所述收集装置设置在所述正压喷丝针头和负压喷丝针头之间,所述正压喷丝针头、负压喷丝针头相对设置,分别位于所述收集装置上方相对的两侧,所述正压喷丝针头、负压喷丝针头从两侧斜向下朝收集装置上的所述模具喷丝,形成共轭静电纺丝。

73.更进一步的,所述静电纺丝机的电压为10~15kv,s41中,使正压喷丝针头、负压喷丝针头与所述收集装置的距离为15~20cm;s43中,所述收集装置的转速为500~800r/min,正压喷丝针头、负压喷丝针头的喷丝速度为0.5~1ml/h。

74.进一步的,步骤s5中,将成型在模具外侧的层状结构与模具分离包括:

75.s51.将完成血管外层成型的模具自静电纺丝机上取下,置于通风橱中干燥10~20h;

76.s52.将模具浸泡于去常温离子水中48~72h;

77.本步骤用于去除成型在模具上的所述脱模层,便于多层复合管与模具的分离,实

际应用中,可向该去离子水中加入适量无水乙醇以促进所述脱模层的溶解。

78.s53.取出模具,夹持模具的一端,用镊子夹住模具外侧的层状结构,拖拽旋转,使该层状结构与模具分离,得到截面为花瓣形的双层人工血管。

79.在一个应用场景中,本技术提供的花瓣形双层人工血管制备方法还包括对步骤s5得到的花瓣形双层人工血管进行干燥及保存的步骤。具体的,将步骤s5得到所述花瓣形双层人工血管自然晾干,放于自封袋中保存。

80.本技术所提供的花瓣形双层人工血管制备方法中,横截面呈花瓣形的模具由于外表面近似波浪形,仅采用静电纺丝法制备人工血管时波峰和波谷位置的结构均匀性不一致。因此,血管内层成型采用浸涂法,血管外层采用静电纺丝法可以弥补采用静电纺丝法制备的花瓣形血管均匀性不足的缺陷,使该人工血管的渗透压、缝合固位强力等力学性能指标满足要求。

81.由该制备方法制得的花瓣形双层人工血管,其双层结构为带有孔隙结构的血管内层和静电纺丝结构的血管外层,血管内侧能够产生旋动流,从而提高近壁面血流流速和壁面剪切应力,并能减少有害物质在血管内壁的沉积;在脉动血流的径向压力下,血管壁可以在呈波浪形的圆周方向上进一步伸展,使血管直径扩大,增强了人工血管的径向扩张能力,提高了人工血管的顺应性。

82.下面结合实施例,对本技术作进一步的详细描述。特别指出的是,以下实施例仅用于说明本技术,但不对本技术的范围进行限定。同样的,以下实施例仅为本技术的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

83.本技术一实施例提供了一种花瓣形双层人工血管的制备方法,该制备方法包括如下步骤:

84.s1.模具制备:

85.提供长120mm、直径为6mm的圆柱形不锈钢,加工所述圆柱形不锈钢,使其横截面呈花瓣形,所述横截面包括沿圆周方向均匀分布的6个圆弧形花瓣,所述圆弧形花瓣设置为半圆形。

86.s2.脱模层成型:

87.s20.称取7.5g pva,配制浓度为15%的pva溶液,溶剂为50:50的去离子水和酒精混合液。

88.s21.将所述模具固定在浸涂机的夹具上,以5000μm/s的速度浸入到所述pva溶液中,浸涂10s;

89.s22.将模具以5000μm/s的速度退出所述pva溶液;

90.s23.将模具固定于均质电机上,以300r/min的速度旋转5min;

91.s24.将模具放置于烘箱中,在60℃条件下干燥30min,在所述模具外侧形成第一层脱模基层;

92.s25.将模具倒置固定在浸涂机的夹具上,重复s21-s24一次,在所述模具外侧形成第二层脱模基层。

93.s3.血管内层成型:

94.s30.制备第一plcl溶液:称取2g plcl,配制浓度为6%的plcl溶液,溶剂为六氟异

丙醇,向该plcl溶液中加入peg作为致孔剂,使peg的浓度为3%;

95.s31.将完成脱模层成型的模具固定于浸涂机的夹具上,以4500μm/s的速度浸入到所述第一plcl溶液中,浸涂8s;

96.s32.将模具以900μm/s的速度退出所述第一plcl溶液;

97.s33.使所述模具静置10min,在所述脱模层外侧形成第一层浸涂基层;

98.s34.将模具倒置固定在浸涂机的夹具上,重复s31-s33一次,在所述脱模层外侧形成第二层浸涂基层。

99.本实施例中,所述血管内层包括两层浸涂基层,所述血管内层的厚度约为60μm。

100.s4.血管外层成型:

101.s40.配置第二plcl溶液:称取1gplcl,用六氟异丙醇做溶剂,配制浓度为8%的plcl溶液;

102.s41.将完成血管内层成型的模具固定在静电纺丝机的收集装置上;

103.s42.将所述第二plcl溶液注入静电纺丝机的正压注射泵和负压注射泵;

104.s43.开启该静电纺丝机,收集装置带动所述模具转动,使正压喷丝针头、负压喷丝针头从两侧朝向所述模具喷丝1.5h,在所述血管内层的外侧形成静电纺丝层,即为血管外层。

105.本实施例中,所述静电纺丝层厚度约为100μm。

106.本实施例中,所述静电纺丝机的电压为12kv,所述正压喷丝针头、负压喷丝针头与收集装置的距离均为15cm,所述收集装置的转速为300rpm,所述正压喷丝针头、负压喷丝针头的喷丝速度为0.8ml/h。

107.(5)脱模:

108.s51.将完成血管外层成型的模具自静电纺丝机上取下,置于通风橱中干燥12h;

109.s52.将模具浸泡于去常温离子水中72h;

110.s53.取出模具,夹持模具的一端,用镊子夹住模具外侧的层状结构,拖拽旋转,使该层状结构与模具分离,得到花瓣形双层人工血管。

111.可以理解的,该花瓣形双层人工血管的截面形状与所述模具的横截面一致。

112.本技术还提供了一种花瓣形双层人工血管,由上述的花瓣形双层人工血管的制备方法制得,该花瓣形双层人工血管包括血管内层和血管外层,所述血管内层为第一plcl溶液的浸涂层,所述血管外层为第二plcl溶液的静电纺丝层,其中,所述浸涂层的厚度为60~100μm,所述静电纺丝层的厚度为90~110μm。

113.该花瓣形双层人工血管,其双层结构为带有孔隙结构的血管内层和静电纺丝结构的血管外层,血管内侧能够产生旋动流,从而提高近壁面血流流速和壁面剪切应力,并能减少有害物质在血管内壁的沉积;在脉动血流的径向压力下,血管壁可以在呈波浪形的圆周方向上进一步伸展,使血管直径扩大,增强了人工血管的径向扩张能力,提高了人工血管的顺应性。

114.进一步的,该花瓣形双层人工血管的直径为3~8mm,人工血管的截面包括沿圆周方向均匀分布的多个圆弧形花瓣,相邻两个圆弧形花瓣之间平滑过渡,以降低脉动血流的径向阻力,进一步提高人工血管的顺应性。

115.多个均匀分布的圆弧形花瓣在脉动血流的径向压力下,血管壁在呈均匀波浪形的

圆周方向上进一步伸展,提高了血管壁各个位置处的受力一致性。

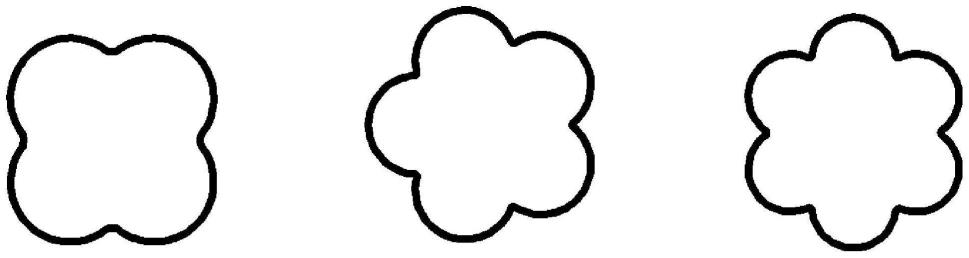

116.进一步的,花瓣形双层人工血管的截面包括沿圆周方向均匀分布的4~6个圆弧形花瓣,请参阅图1,图1示出了本技术中花瓣形双层人工血管的截面为4个圆弧形花瓣、5个圆弧形花瓣和6个圆弧形花瓣时的结构。

117.经过本技术发明人的进一步研究发现,当所述圆弧形花瓣设置为圆心角小于180

°

的圆弧形时,该花瓣形人工血管的截面与圆形较为接近,与现有圆形截面的人工血管相比,该花瓣形人工血管的顺应性提高程度不高;当所述圆弧形花瓣设置为圆心角大于180

°

的圆弧形时,相邻两个圆弧形花瓣的连接处与花瓣顶点处的距离较远,血管壁各个位置处的受力一致性较低,因此本技术中,优选的,所述圆弧形花瓣设置为半圆形,即所述圆弧形花瓣的圆心角为180

°

。

118.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。