1.本发明涉及高性能吸油纤维制备领域,具体是一种高持油性聚苯硫醚纤维的制备方法。

背景技术:

2.在石油开采、运输及加工过程中产生了大量的含油废水,处理非常困难,若直接排放会极大地污染生态环境,也会造成石油资源的浪费。石油废水包括两种,油水分层液和油水乳化液,针对两种不同的油水混合物,研究人员开发出了多种处理模式,其中主要以吸油材料和超亲/疏水分离材料应用最广。采用疏水化纤制备的吸油毡已普遍应用于治理海上石油泄漏、钻井平台石油废水处理等领域。但目前存在的吸油毡大多存在耐油溶剂性差导致的重复使用性不佳,持油性差及吸油量低等缺陷。

3.聚苯硫醚(pps)材料是半结晶性工程塑料,通过熔融纺丝-拉伸-卷曲过程制备的pps纤维是一种高性能纤维,具有很强的热稳定性能,其长期使用温度在200℃,短期可经受260℃不变性;具有较强的耐化学腐蚀性,如强酸强碱,但不耐氧化性酸,如硝酸、硫酸、氯磺酸等;耐溶剂性较强,通常认为在200℃下没有溶剂能将其溶解。综上所述,pps纤维具有较强的极端环境下应用的潜能。石油是多种有机物的混合物,具有溶剂特性,因此吸油材料需要有一定的耐溶剂性,将pps纤维制备吸油毡已广泛应用于含油废水处理领域,但纤维表面光滑,油迹不能对纤维表面进行包覆,容易形成串珠状油迹,导致吸油能力、持油能力差问题严重影响吸油效率。

技术实现要素:

4.针对现有技术的不足,本发明拟解决的技术问题是,提供一种高持油性聚苯硫醚纤维的制备方法。

5.本发明解决所述技术问题的技术方案是,提供一种高持油性聚苯硫醚纤维的制备方法,该技术包括如下步骤:

6.1)将复配溶剂、pps粉料树脂、疏水改性剂均匀混合,升温至250-260℃,得到均相改性溶液,随后降温至210-225℃并保持;复配溶剂、pps树脂、疏水改性剂的质量之和为100%,复配溶剂占总质量的85.0-99.9%,pps粉料树脂占总质量的0.1-10.0%,疏水改性剂占总质量的0-5.0%;所述复配溶剂包含良性溶剂和劣性溶剂,两者缺一不可,良性溶剂和劣性溶剂的质量比为1:1-9:1;所述良性溶剂包括二苯甲酮、安息香、己内酰胺、二苯砜、1-氯萘、二苯醚中的至少一种;所述劣性溶剂包括邻苯二甲酸二丁酯、癸二酸二丁酯、邻苯二甲酸二辛脂、癸二酸二辛脂、间苯二甲酸二丁酯、间苯二甲酸二辛脂、丙三醇中的至少一种;

7.2)将pps纤维在烘箱中热处理一定时间后迅速浸没在上述溶液中,持续一定时间后倒入凝固浴中冷却;所述凝固浴为水、卤代烃类溶剂、醇类溶剂、酯类溶剂、醚类溶剂、酰胺类溶剂或烃类溶剂中的至少一种;

8.3)经过溶剂萃取、烘箱干燥、开松、除杂、喷洒助剂、梳理操作,将多余的改性剂去除,粘连纤维分离,得到均匀疏松且无多余杂质的改性高持油pps纤维;所述萃取溶剂为卤代烃类溶剂、醇类溶剂、酯类溶剂、醚类溶剂、酰胺类溶剂或烃类溶剂中的至少一种;所述助剂为化纤油剂,如平滑剂、乳化剂、抗静电剂中的至少一种。

9.本发明还涉及保护上述的制备方法得到的高持油性聚苯硫醚纤维。

10.与现有技术相比,本发明有益效果在于:

11.(1)本发明通过热致相分离(tips)过程控制纤维表面异形结构生成,通过良性溶剂和劣性溶剂复配在高温下将pps粉体树脂溶解,得到均相pps溶液。当体系降至一定温度下,pps短纤在该体系中,表面树脂发生微溶解分子链舒展,形成富聚合物区域,引起周围pps分子浓度升高形成分相趋势。而劣性溶剂调节分子运动态势促使分相趋向液-液(l-l)分相,而由于pps浓度过低造成粗化过程受抑制,形成超细pps纤维网结构。

12.(2)超细pps纤维网结构在pps纤维表面组成同质皮芯纤维结构,该结构稳定,除机械力等外力可抵抗任何作用。纤维网皮层有利于提高表面粗糙度,提高疏水性,在油包水型油水混合物的处理等领域有极大的应用潜力。同时纤维网络结构皮层具有超强的油润湿性和表面延展性,能进一步提高纤维持油性,能极大提升吸油毡/纸等材料的油水混合物处理能力。

13.(3)疏水性纳米材料如rgo、mwcnts等引入均相溶液中有效调节分相过程,促使表面纤维网层、凸起结构、树枝状结构等异形结构生成,且皮层结构加厚,进一步提高疏水性和持油性。

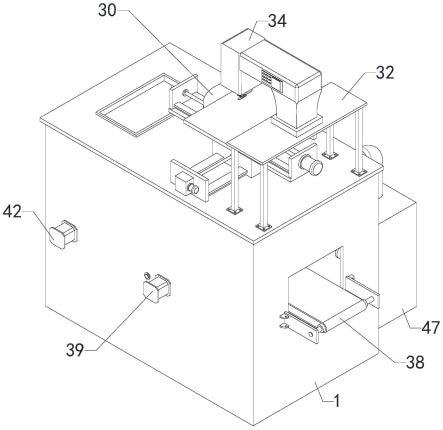

附图说明

14.图1为本发明高持油性聚苯硫醚纤维的制备方法中改性前pps纤维电镜图;

15.图2为本发明高持油性聚苯硫醚纤维的制备方法中实施例3的改性后pps纤维电镜图;

16.图3为本发明高持油性聚苯硫醚纤维的制备方法中在改性前pps纤维(持油后)表面状态的显微镜照片,放大倍数

×

40。

17.图4为本发明高持油性聚苯硫醚纤维的制备方法中实施例3制备的改性后pps纤维(持油后)表面状态的显微镜照片,放大倍数

×

40;

具体实施方式

18.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本技术权利要求的保护范围。

19.本发明提供了一种高持油性聚苯硫醚纤维的制备方法(简称方法),该方法包括如下步骤:

20.1)将复配溶剂、pps粉料树脂、疏水改性剂均匀混合,升温至250-260℃,得到均相改性溶液,随后降温至210-225℃并保持温度恒定;复配溶剂、pps树脂、疏水改性剂的质量之和为100%,复配溶剂占总质量的85.0-99.9%,pps粉料树脂占总质量的0.1-10.0%,疏水改性剂占总质量的0-5.0%;

21.所述复配溶剂包含良性溶剂和劣性溶剂,两者缺一不可;所述良性溶剂包括二苯

甲酮、安息香、己内酰胺、二苯砜、1-氯萘、二苯醚中的至少一种;所述劣性溶剂包括邻苯二甲酸二丁酯、癸二酸二丁酯、邻苯二甲酸二辛脂、癸二酸二辛脂、间苯二甲酸二丁酯、间苯二甲酸二辛脂、丙三醇中的至少一种;

22.所述疏水改性剂包括还原氧化石墨烯(rgo)、二氧化硅、二氧化钛、多壁碳纳米管(mwcnts)、富勒烯、聚四氟乙烯(ptfe)颗粒、全氟乙丙烯(fep)、氟化聚乙烯、氟碳蜡、含氟有机硅、苯基有机硅中的至少一种;

23.所述pps粉料为颗粒均匀的粉末,分子量分布范围窄,约为3w-7w,无杂质,使用前在100-160℃下充分干燥4-12h。

24.2)将在100-160℃干燥处理4-12h的pps纤维在烘箱中热处理一定时间后迅速浸没在上述溶液中持续一定时间,随后倒入凝固浴中冷却;所述凝固浴为水、卤代烃类溶剂、醇类溶剂、酯类溶剂、醚类溶剂、酰胺类溶剂或烃类溶剂中的至少一种;

25.所述烘箱热处理温度为200-250℃;所述烘箱热处理时长为5min-30min;所述浸没溶液中持续时长为3s-60s;所述凝固浴温度为5℃-60℃;

26.3)经过溶剂萃取、烘箱干燥、开松、除杂、喷洒助剂、梳理操作,将多余的改性剂去除,黏连纤维分离,120℃充分干燥后得到均匀疏松且无多余杂质的改性高持油pps纤维。

27.所述萃取溶剂为卤代烃类溶剂、醇类溶剂、酯类溶剂、醚类溶剂、酰胺类溶剂或烃类溶剂中的至少一种;所述助剂为化纤油剂,如平滑剂、乳化剂、抗静电剂中的至少一种,所述化纤油剂可根据需求用水配制浓度,如2-10g/l,;所述烘箱干燥温度为60-100℃;所述干燥时长为2-12h;

28.步骤3)中所述卤代烃类溶剂为四氯甲烷、二氯甲烷、三氯甲烷、三氯乙烷、1-氯苯、二氯苯或二氯乙烷中的至少一种;所述醇类溶剂为甲醇、乙醇、丙醇、异丙醇、丙三醇、丁醇、异丁醇或苯甲醇中的至少一种;所述酯类溶剂为乙酸乙酯、乙酸丁酯、苯甲酸乙酯、甲酸乙酯、碳酸二甲酯、碳酸二乙酯、碳酸二丁酯或碳酸二丙酯中的至少一种;所述醚类溶剂为丁醚、苯甲醚、异丙醚、甲基叔丁基醚或二苯醚中的至少一种;所述酰胺类溶剂为n,n-二甲基甲酰胺或n,n-二乙基乙酰胺中的至少一种;所述烃类溶剂为正己烷、环己烷、正庚烷、苯或甲苯中的至少一种;

29.步骤3)中所述平滑剂为各种粘度的白油、高分子聚醚、二羧酸酯、多元醇酯、高级脂肪醇或高级脂肪酸酯中至少一种;所述乳化剂为十二烷基磺酸钠、十二烷基苯环酸钠、磷酸盐、脂肪酸皂、卵磷脂、羊毛脂、聚氧乙烯醚、聚氧丙烯醚、环氧乙烷和环氧丙烷嵌段共聚物、多元醇脂肪酸酯、聚乙烯醇或高分子聚醚中的至少一种;所述抗静电剂为烷基磷酸酯、烷基硫酸酯、烷基磺酸钠、季胺盐和乙氧基化烷基酸胺中至少一种。

30.所述pps树脂粉料的分子量为3w-7w。

31.实施例1

32.(1)称取pps粉料(分子量为3w-7w)、二苯甲酮和邻苯二甲酸二丁酯分别依次按照质量分数为0.5%、79.6%和19.9%的用量于三口烧瓶中,开启加热升温至250-255℃,开启机械搅拌10min至均相溶液,降温至210℃并保持温度恒定;

33.(2)将在200℃烘箱中处理10min的pps纤维迅速完全浸泡在上述溶液中,并持续10s后,倒入20℃水浴中充分冷却;

34.(3)经过乙醇重复萃取多次后,完全除去溶剂,在60℃烘箱充分干燥,经过开松、除

杂,除去多余的改性粉末,喷洒浓度为5g/l十二烷基苯环酸钠水溶液助剂,随后进行梳理操作,得到疏松规整的改性pps纤维;

35.(4)120℃充分干燥后进行测试,通过电镜分析发现纤维表面长有均匀的纤维网皮层,厚度大约40nm,表面未见多余的树枝状粉末结构;将纤维放入煤油中浸润10min后取出发现持油性能良好,显微镜下观察纤维表面未见明显油滴,油可在纤维表面均匀铺展。

36.实施例2

37.(1)称取pps粉料、二苯甲酮和邻苯二甲酸二丁酯分别依次按照质量分数为1.0%、79.2%和19.8%的用量于三口烧瓶中,开启加热升温至252-255℃,开启机械搅拌10min至均相溶液,降温至215℃并保持温度恒定;

38.(2)将在200℃烘箱中处理10min的pps纤维迅速完全浸泡在上述溶液中,并持续10s后,倒入20℃水浴中充分冷却;

39.(3)经过乙醇重复萃取多次后,完全除去溶剂,在60℃烘箱充分干燥,经过开松、除杂,除去多余的改性粉末,喷洒5g/l十二烷基苯环酸钠水溶液助剂,随后进行梳理操作,得到疏松规整的改性pps纤维;

40.(4)120℃充分干燥后进行测试,通过电镜分析发现纤维表面长有均匀的纤维网皮层,厚度大约60nm,表面未见多余的树枝状粉末结构;将纤维放入煤油中浸润10min后取出发现持油性能良好,显微镜下观察纤维表面未见明显油滴,油可在纤维表面均匀铺展。

41.实施例3

42.(1)称取pps粉料、二苯甲酮和邻苯二甲酸二丁酯分别依次按照质量分数为2.5%、78.0%和19.5%的用量于三口烧瓶中,开启加热升温至254-257℃,开启机械搅拌10min至均相溶液,降温至215℃并保持温度恒定;

43.(2)将在200℃烘箱中处理10min的pps纤维迅速完全浸泡在上述溶液中,并持续10s后,倒入15℃水和乙醇按(1:1/v/v)混合浴中充分冷却;

44.(3)经过乙醇重复萃取多次后,完全除去溶剂,在60℃烘箱充分干燥,经过开松、除杂,除去多余的改性粉末,喷洒5g/l十二烷基苯环酸钠水溶液助剂,随后进行梳理操作,得到疏松规整的改性pps纤维;

45.(4)120℃充分干燥后进行测试,通过电镜分析发现纤维表面长有均匀的纤维网皮层,厚度大约320nm,表面可见多余的树枝状粉末结构;将纤维放入煤油中浸润10min后取出发现持油性能良好,显微镜下观察纤维表面未见明显油滴,油可在纤维表面很好地铺展,吸油能力强。

46.实施例4

47.(1)称取pps粉料、己内酰胺和邻苯二甲酸二丁酯分别依次按照质量分数为2.5%、78.0%和19.5%的用量于三口烧瓶中,开启加热升温至252-255℃,开启机械搅拌10min至均相溶液,降温至215℃并保持温度恒定;

48.(2)将在200℃烘箱中处理30min的pps纤维迅速完全浸泡在上述溶液中,并持续5s后,倒入15℃水和乙醇按(1:1/v/v)混合浴中充分冷却;

49.(3)经过乙醇重复萃取多次后,完全除去溶剂,在60℃烘箱充分干燥,经过开松、除杂,除去多余的改性粉末,喷洒5g/l脂肪酸钾水溶液助剂,随后进行梳理操作,得到疏松规整的改性pps纤维;

50.(4)120℃充分干燥后进行测试,通过电镜分析发现纤维表面长有均匀的树枝状凸起皮层,厚度大约150nm,表面可见多余的不规整粉末结构;将纤维放入煤油中浸润10min后取出发现持油性能良好(与改性前的pps纤维对比),显微镜下观察纤维表面未见明显油滴,油可在纤维表面很好地铺展,吸油能力强。

51.实施例5

52.(1)称取pps粉料、二苯甲酮、邻苯二甲酸二丁酯和疏水改性剂多壁碳纳米管分别依次按照质量分数为2.0%、78.0%、19.5%和0.5%的用量于三口烧瓶中,开启加热升温至254-257℃,开启机械搅拌10min至均相溶液,降温至218℃并保持温度恒定;

53.(2)将在200℃烘箱中处理10min的pps纤维迅速完全浸泡在上述溶液中,并持续5s后,倒入20℃水浴中充分冷却;

54.(3)经过乙醇重复萃取多次后,完全除去溶剂,在60℃烘箱充分干燥,经过开松、除杂,除去多余的改性粉末,喷洒5g/l十二烷基苯环酸钠水溶液助剂,随后进行梳理操作,得到疏松规整的改性pps纤维;

55.(4)120℃充分干燥后进行测试,通过电镜分析发现纤维表面长有均匀的纤维网皮层,厚度大约380nm,表面可见多余的树枝状粉末结构,可见大量碳纳米管附着表面;将纤维放入煤油中浸润10min后取出发现持油性能优异,显微镜下观察纤维表面未见明显油滴,油可在纤维表面很好地铺展,吸油能力强。

56.实施例6

57.(1)称取pps粉料、二苯甲酮、邻苯二甲酸二丁酯和疏水改性剂二氧化硅分别依次按照质量分数为4.5%、76%、19%和0.5%的用量于三口烧瓶中,开启加热升温至255-257℃,开启机械搅拌10min至均相溶液,降温至218℃并保持温度恒定;

58.(2)将在200℃烘箱中处理10min的pps纤维迅速完全浸泡在上述溶液中,并持续5s后,倒入20℃水浴中充分冷却;

59.(3)经过乙醇重复萃取多次后,完全除去溶剂,在60℃烘箱充分干燥,经过开松、除杂,除去多余的改性粉末,喷洒5g/l十二烷基苯环酸钠水溶液助剂,随后进行梳理操作,得到疏松规整的改性pps纤维;

60.(4)120℃充分干燥后进行测试,通过电镜分析发现纤维表面长有均匀的纤维网及树枝状结构皮层,厚度大约360nm,表面可见大量多余的树枝状粉末结构;将纤维放入煤油中浸润10min后取出发现持油性能良好,显微镜下观察纤维表面未见明显油滴,油可在纤维表面均匀铺展。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。