1.本发明涉及轴承磨损监测领域,特别是一种轴承磨损制造及检测一体化装置。

背景技术:

2.轴承是当代机械设备中一种重要零部件它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。滚动轴承一般由外圈、内圈、滚动体和保持架四部分组成,严格的说是由外圈、内圈、滚动体、保持架、密封、润滑油六大件组成。简单来说,只要具备外圈、内圈、滚动体就可定义为滚动轴承。按滚动体的形状,滚动轴承分为球承和滚子轴承两大类。

3.由于轴承在生产的过程中会出现残次品,且我我们无法预估轴承磨损的程度,所以轴承在生存完成后,需要对其性能进行检测。在多项检测项目中,轴承的外表面磨损检测是一项重要的技术指标,而现有的技术中,对于轴承外边的磨损检测,其检测效果不好,并且对于不同规格的轴承使用起来十分不方便,为此,我们提出一种制造轴承外表面磨损程度及检测装置。

4.在背景技术部分中公开的上述信息仅仅用于增强对本发明背景的理解,因此可能包含不构成在本国中本领域普通技术人员公知的现有技术的信息。

技术实现要素:

5.针对上述现有技术存在的不足或缺陷,提供了一种轴承磨损制造及检测一体化装置,其自动地制造轴承期望的磨损状态。

6.本发明的目的是通过以下技术方案予以实现。

7.轴承磨损制造及检测一体化装置包括:

8.打磨装置,其包括:

9.磨具,其打磨轴承生成磨损;

10.磨具夹持机构,其可拆卸地夹持所述磨具;

11.电机,其连接所述磨具以转动所述磨具;

12.工件夹持装置,其包括:

13.夹持结构,其夹持待打磨轴承;

14.交流伺服电机,其连接所述夹持机构以控制轴承的旋转角度以调节待打磨平面;

15.检测工具,其包括:

16.激光雷达,其检测待打磨平面到磨具的相对距离;

17.太赫兹雷达,其朝向所述待打磨平面以实时检测磨损状态;

18.控制装置,其连接激光雷达、太赫兹雷达、交流伺服电机和电机,其基于所述相对距离控制交流伺服电机,以及基于所述磨损状态控制电机驱动磨具。

19.所述的轴承磨损制造及检测一体化装置中,轴承磨损制造及检测一体化装置支承于水平的底板上。

20.所述的轴承磨损制造及检测一体化装置中,打磨装置安装在上下移动的导轨上且经由磨具上下移动用交流伺服电机上下驱动,所述导轨垂直支撑于所述底板上。

21.所述的轴承磨损制造及检测一体化装置中,所述磨具包括刀具。

22.所述的轴承磨损制造及检测一体化装置中,所述工件夹持装置经由滚珠丝杠联结支承于左右移动用滚珠丝杠和前后移动用滚珠丝杠,左右移动用滚珠丝杠驱动连接左右移动用交流伺服电机,前后移动用滚珠丝杠驱动连接前后移动用交流伺服电机。

23.所述的轴承磨损制造及检测一体化装置中,太赫兹雷达向待打磨表面发射线性的调频连续波以及接收反射的回波信号;回波信号与发射信号进行混频得到中频信号,对得到的中频信号进行预处理,提取出相位振动信号,基于所述相位振动信号生成磨损状态。

24.所述的轴承磨损制造及检测一体化装置中;

25.预处理所述相位振动信号中,物体位移距离为δr,太赫兹雷达的发射频率的中心频率的波长为λ,连续测量之间的相位变化量为:太赫兹雷达通过对发射波和回波进行混频,得到中频信号作为adc原始数据;对太赫兹雷达获得的adc原始数据进行快速傅立叶变换以获取距离数据;通过太赫兹雷达与滚动轴承的位置关系确定目标的距离范围,通过在所述距离范围内搜索所述距离数据;

26.根据公式得到以获得目标的位置,fs是采样频率,n

samples

是采样点数,r为目标距太赫兹雷达的距离,b为太赫兹雷达的带宽,n

bin

是波形峰值的位置,波峰是目标的反射;

27.探测帧周期为t,每隔时间t提取一次目标的相位,持续n次探测帧得出相位随帧数的取值变化,目标相位变化与时间的关系记做振动信号x(t),基于振动信号x(t)生成磨损状态。

28.所述的轴承磨损制造及检测一体化装置中,每当连续值之间的相位差大于/小于

±

π时,通过从相位中减去2π来执行相位展开,振动信号x(t)傅里叶变换得到的傅里叶变换数据,输入深度神经网络模型生成磨损状态。

29.有益效果

30.现有的轴承磨损制造装置,难以实时检测,对于不同磨损程度难以设计。本发明根据激光雷达进行轴承位置检测,根据太赫兹雷达进行轴承磨损实时检测,从而可以设计不同的磨损程度。太赫兹雷达探测由于采用非接触探测,而且温度不会对太赫兹回波造成干扰,因此该方法能够适用于不同类型不同磨损情况的轴承表面诊断。本发明打磨过程是全自动的,不需要额外的人力去监管,减少了成本,提高了效率。其次,可以通过激光雷达反馈的信号实时检测打磨效果,可以通过控制电机来精准地控制打磨的位置。此外,可以通过更换磨具来进行不同程度的打磨操作。太赫兹雷达可以实现实时检测轴承磨损,从而实现闭环控制。

31.上述说明仅是本发明技术方案的概述,为了能够使得本发明的技术手段更加清楚明白,达到本领域技术人员可依照说明书的内容予以实施的程度,并且为了能够让本发明的上述和其它目的、特征和优点能够更明显易懂,下面以本发明的具体实施方式进行举例说明。

附图说明

32.通过阅读下文优选的具体实施方式中的详细描述,本发明各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。说明书附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。而且在整个附图中,用相同的附图标记表示相同的部件。

33.在附图中:

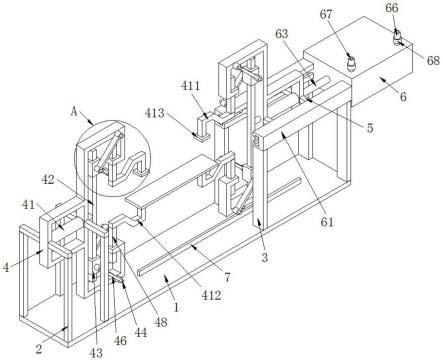

34.图1是根据本发明一个实施例的轴承磨损制造及检测一体化装置的俯视示意图;

35.图2根据本发明一个实施例的轴承磨损制造及检测一体化装置的一个实施例的结构示意图;

36.图3根据本发明一个实施例的轴承磨损制造及检测一体化装置的控制流程示意图;

37.图4根据本发明一个实施例的轴承磨损制造及检测一体化装置的太赫兹雷达检测流程示意图;

38.图5根据本发明一个实施例的轴承磨损制造及检测一体化装置的深度神经网络的结构示意图;

39.图6根据本发明一个实施例的轴承磨损制造及检测一体化装置的神经网络结构示意图。

40.以下结合附图和实施例对本发明作进一步的解释。

具体实施方式

41.下面将参照附图1至图6更详细地描述本发明的具体实施例。虽然附图中显示了本发明的具体实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

42.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为一开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本发明的较佳实施方式,然所述描述乃以说明书的一般原则为目的,并非用以限定本发明的范围。本发明的保护范围当视所附权利要求所界定者为准。

43.为便于对本发明实施例的理解,下面将结合附图以几个具体实施例为例做进一步的解释说明,且各个附图并不构成对本发明实施例的限定。

44.如图1至图6所示,轴承磨损制造及检测一体化装置包括,

45.打磨装置,其包括:

46.磨具15,其打磨轴承生成磨损;

47.磨具夹持机构16,其可拆卸地夹持所述磨具15;

48.电机8,其连接所述磨具15以转动所述磨具15;

49.工件夹持装置,其包括:

50.夹持结构1,其夹持待打磨轴承2;

51.交流伺服电机4,其连接所述夹持机构以控制轴承的旋转角度以调节待打磨平面;

52.检测工具,其包括:

53.激光雷达,其检测待打磨平面到磨具15的相对距离;

54.太赫兹雷达9,其朝向所述待打磨平面以实时检测磨损状态;

55.控制装置,其连接激光雷达、太赫兹雷达9、交流伺服电机和电机,其基于所述相对距离控制交流伺服电机,以及基于所述磨损状态控制电机驱动磨具15。

56.所述的轴承磨损制造及检测一体化装置的优选实施例中,轴承磨损制造及检测一体化装置支承于水平的底板13上。

57.所述的轴承磨损制造及检测一体化装置的优选实施例中,打磨装置安装在上下移动的导轨14上且经由磨具15上下移动用交流伺服电机上下驱动,所述导轨垂直支撑于所述底板13上。

58.所述的轴承磨损制造及检测一体化装置的优选实施例中,所述磨具15包括刀具。

59.所述的轴承磨损制造及检测一体化装置的优选实施例中,所述工件夹持装置经由滚珠丝杠联结3支承于左右移动用滚珠丝杠5和前后移动用滚珠丝杠7,左右移动用滚珠丝杠5驱动连接左右移动用交流伺服电机6,前后移动用滚珠丝杠7驱动连接前后移动用交流伺服电机11。

60.所述的轴承磨损制造及检测一体化装置的优选实施例中,太赫兹雷达9向待打磨表面发射线性的调频连续波以及接收反射的回波信号;回波信号与发射信号进行混频得到中频信号,对得到的中频信号进行预处理,提取出相位振动信号,基于所述相位振动信号生成磨损状态。

61.所述的轴承磨损制造及检测一体化装置的优选实施例中,

62.预处理所述相位振动信号中,物体位移距离为δr,太赫兹雷达的发射频率的中心频率的波长为λ,连续测量之间的相位变化量为:太赫兹雷达通过对发射波和回波进行混频,得到中频信号作为adc原始数据;对太赫兹雷达获得的adc原始数据进行快速傅立叶变换以获取距离数据;通过太赫兹雷达与滚动轴承的位置关系确定目标的距离范围,通过在所述距离范围内搜索所述距离数据;

63.根据公式得到以获得目标的位置,fs是采样频率,n

samples

是采样点数,r为目标距太赫兹雷达的距离,b为太赫兹雷达的带宽,n

bin

是波形峰值的位置,波峰是目标的反射;

64.探测帧周期为t,每隔时间t提取一次目标的相位,持续n次探测帧得出相位随帧数的取值变化,目标相位变化与时间的关系记做振动信号x(t),基于振动信号x(t)生成磨损状态。

65.所述的轴承磨损制造及检测一体化装置的优选实施例中,每当连续值之间的相位差大于/小于

±

π时,通过从相位中减去2π来执行相位展开,振动信号x(t)傅里叶变换得到

的傅里叶变换数据,输入深度神经网络模型生成磨损状态。

66.所述的轴承磨损制造及检测一体化装置使用电力驱动,能够自动对轴承表面进行打磨,通过更换磨具15可以实现更多的效果。通过夹持工件,能够改变工件待打磨的表面,磨具15的水平位置可以左右前后移动,也可以上下移动。太赫兹雷达9实现实时检测轴承磨损状态。

67.在一个实施例中,打磨装置包括磨具15,磨具夹持机构16,普通交流电机;所述夹持机构可以通过更换磨具15来实现不同的打磨效果;所述普通交流电机用于带动磨具15转动。所述工件夹持装置包括夹持结构1交流伺服电机;所述夹持结构1用于夹持待打磨工件;所述交流伺服电机用于控制工件的旋转角度,以此来打磨不同的平面。磨具支撑机构10支撑磨具15。

68.所述检测工具包括激光雷达;所述激光雷达用于检测待打磨平面到打磨工具的相对距离,调节打磨装置的空间位置,包括距离待打磨工件的表面水平距离与竖直距离,以此来实现自动打磨的效果。所述太赫兹雷达9用于检测轴承表面打磨程度,实时检测打磨进度。

69.控制装置包括交流伺服电机、32位单片机、控制开关和编码器;所述交流伺服电机用于控制夹持结构1的左右移动、控制夹持结构1的前后移动、用于控制打磨装置的上下移动,实现分散控制;所述单片机通过处理激光雷达的信号获取信息,并输出信号激励编码器,控制交流伺服电机的转动,通过激光雷达的反馈信号,来判断打磨工具是否位于代打磨表面的正上方,控制磨具15,工件的相对空间位置;所述控制开关控制普通交流电机启动与关闭以及转速的大小;所述编码器用于辅助交流伺服电机来精确地转动。

70.作为优选的方案之一,通过激光雷达可以在实时打磨中判断待打磨工件平面的水平性,即使在加工过程中发生了误触振动等干扰因素,也不会影响最终的打磨效果,极大地增强了打磨系统的鲁棒性。

71.作为优选的方案之一,每个交流伺服电机都配备独立的编码器,彼此独立工作,互不干扰,但又通过控制系统有所关联。控制系统通过编码器来精确的控制交流伺服电机转动的角度,精准地控制打磨的位置;伺服电机直接驱动,减少传动机构的使用,精简结构。

72.作为优选的方案之一,可以通过更换磨具15,将打磨与打孔两个功能结合到同一个装置上。同时针对不同的木材或者不同的家具,可以选用不同的打磨磨具15,使打磨出来的效果最优。

73.如图1所示,工件夹持装置与滚珠丝杠连接到一起,伺服电机驱动滚珠丝杠来控制工件夹持装置的位置;太赫兹雷达9、激光雷达检测装置与打磨装置固定在一起,有固定的相对空间关系,可以通过激光雷达来判断打磨装置的位置;伺服电机直接驱动,减少传动机构的使用,精简结构,不同的运动形式由不用的伺服电机控制,多个动力源同时工作,互不干扰。

74.如图2所示,打磨装置安装在可以上下移动的导轨上,导轨的位置独立于工件的移动区域之外,在上部空间延伸到工作区域之内,不会对夹持装置的移动造成干扰;磨具15通过夹持装置与支撑装置相连,可以更换;磨具15由电机直接驱动,精简机构。在一个实施例中,磨具15连接上下移动用交流伺服电机12且经由磨具支撑机构10支承。

75.如图3所示,在将待打磨工件夹持完毕后,打开总开关,激光雷达会判断打磨装置

和夹持装置的相对空间位置,将信号传递给单片机,然后输出信号激励编码器,控制交流伺服电机的转动,夹持装置移动,基于激光雷达的反馈调节到合适的打磨位置,然后基于单片机的信息处理从而控制打磨装置上下移动调节到合适的位置,通过激光雷达的反馈信号,来判断打磨工具是否位于待打磨表面的正上方;等到系统判断磨损程度是否符合要求后,会结束整个系统。

76.在一个实施例中,如图4所示,首先由太赫兹雷达9向正在工作的轴承发射线性的调频连续波;接下来太赫兹雷达9接收到由待测轴承和周围环境物体反射的回波信号;回波信号与发射信号进行混频,得到中频信号,对得到的中频信号进行预处理,提取出相位振动信号,并进行降噪滤波处理,减小周围环境和物体反射的信号的影响;将预处理之后的信号输入到提前训练好的深度学习神经网络,弥补了传统方法不能对故障类别实现区分的不足,并能够有效且准确的识别发生故障的程度;最后将故障诊断结果输出。

77.通过太赫兹雷达9接收到回波信号,将该信号输送到pc端进行预处理,之后将预处理之后的信号输入到提前训练好的深度神经网络,如图5所示,深度神经网络以resnet为例进行说明,但并不局限于该网络模型。

78.需使用太赫兹雷达9预先采集一定数量的轴承的运行数据对该模型进行训练,以供后续实时监测包括以下步骤:

79.s1:分别使用太赫兹雷达9采集电磁换向阀易发生故障的阀芯和阀杆振动信号,在转速分别为500rpm、800rpm、1000rpm、1500rpm、2000rpm的五种工况下,分别采集正常轴承和仅有表面磨损且有效磨损为1/4、2/1、3/4的三种轴承故障件作为数据集;

80.s2:将采集到的振动信号进行适当的预处理,将该信号划分为训练集、验证集和测试集后对神经网络模型进行训练和测试,保存测试结果中预测最优的模型参数作为预先训练模型供后续使用;

81.s21:针对s1所描述的不同类型故障件采集到的信号输入到待训练的深度神经网络模型中,对其进行特征提取;其中,所采用的针对一维信号的resnet网络模型首先是一个一维卷积层,一个batch normalization层和一个max-pooling层;之后是四个残差块和3个相同的网络结构;在残差块之后为一个average pooling层、一个fc层以及softmax函数。未特别说明,激活函数均为relu函数;训练过程中,批大小为64,每1024个点作为一个样本,学习率为0.001,迭代轮次为40。

82.s22:batch normalization层为批归一化层,其可以防止梯度消失和梯度爆炸,加快收敛速度;max-pooling层为最大池化层;average pooling层为平均池化层;fc层为全连接层;softmax函数用于对输出结果进行分类。

83.太赫兹雷达9工作原理如下:

84.s1:使用太赫兹波段的调频连续波(fmcw)雷达对目标进行探测。

85.s2:通过连续发射线性的调频连续波,并将回波与基波混频得到中频信号。由雷达发出的信号为:

[0086][0087]

其中fc为雷达发射的中心频率,范围是太赫兹波段,b为雷达的带宽,t为线性调频的周期,a0为发射信号的幅值。

[0088]

s3:雷达接收物体反射的信号为:

[0089][0090]

其中r为目标距雷达的距离,c为真空中的光速,td为接收到信号的时间延迟,k为接收信号的衰减系数。

[0091][0092]

经过混合以及滤波后,雷达接受来自r范围内的物体信号为:

[0093][0094]

即对于单个对象,该接受信号b(t)为频率为fb、相位为φb的正弦信号,其中:

[0095][0096]

对太赫兹雷达9接收到的信号做预处理的步骤如下:

[0097]

s1:为了能够测量轴承较小尺度下的振动,需要依据测量得到的lfmcw信号的相位变化。若物体位移距离为δr,则连续测量之间的相位变化量为:

[0098][0099]

s2:距离维傅里叶变换:对雷达获得的adc原始数据首先进行快速傅立叶变换以获取距离数据;

[0100]

s3:通过雷达与轴承的大致位置关系,可以确定目标的距离范围,通过在在该范围内搜索获取相对应的距离数据;

[0101]

根据公式:

[0102]

将其变形可以得到:

[0103][0104]

其中fs是采样频率,n

samples

是采样点数,n

bin

是波形峰值的位置,波峰是目标的反射,通过该公式即可求得目标的位置。

[0105]

s4:探测(帧)周期为t,即每隔时间t提取一次目标的相位。若目标与雷达的径向距离发生变化,则需要根据(3)算法得出此时的range bin距离数据,之后再提取相位。持续n次(帧)探测,即可以得出相位随帧数(循环次数)的取值变化,也可以作是目标相位变化与时间的关系,记做振动信号x(t)。

[0106]

s5:相位解缠:由于相位值在[-π,π][-π,π][-π,π]之间,而我们需要展开以获取实际的位移曲线。因此每当连续值之间的相位差大于/小于

±

π时,通过从相位中减去2π来执行相位展开,相位展开之后得到的相位信息,对相位信息进行傅里叶变换,将得到的傅里叶

变换数据作为神经网络的输入。

[0107]

尽管以上结合附图对本发明的实施方案进行了描述,但本发明并不局限于上述的具体实施方案和应用领域,上述的具体实施方案仅仅是示意性的、指导性的,而不是限制性的。本领域的普通技术人员在本说明书的启示下和在不脱离本发明权利要求所保护的范围的情况下,还可以做出很多种的形式,这些均属于本发明保护之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。