1.本发明涉及电池测试设备技术领域,特别指一种测试探针自动变距方法、系统、设备及介质。

背景技术:

2.随着新能源的兴起和发展,锂电池作为绿色高能化学电源,具有高能量、高功率、低成本等优点,在新能源行业中得到广泛的应用。为了保障锂电池使用的安全性,出厂前需要对锂电池进行一系列的测试。

3.在对锂电池组进行测试前,需要将测试设备上的探针块上的测试探针与锂电池组的巴片进行抵接,而一个锂电池组具有多个巴片,因此需要多根测试探针分别进行抵接。由于不同款式的锂电池组的巴片位置不同,因此更换不同款式的锂电池组进行测试时,需要调整各测试探针的间距。

4.针对测试探针间距的调整,传统上采用人工移动探针块进而联动测试探针的方法,传统的方法由于需要人工手动操作,导致间距调整效率低下,进而影响锂电池组的测试效率。因此,如何提供一种测试探针自动变距方法、系统、设备及介质,实现提升测试探针变距效率,成为一个亟待解决的技术问题。

技术实现要素:

5.本发明要解决的技术问题,在于提供一种测试探针自动变距方法、系统、设备及介质,实现提升测试探针变距效率。

6.第一方面,本发明提供了一种测试探针自动变距方法,包括如下步骤:

7.步骤s10、plc控制各探针块复位,并分别为各测试探针设定一探针编号;

8.步骤s20、基于锂电池组的电池型号,控制各探针块联动测试探针分别移动到一巴片的正上方;

9.步骤s30、plc将各测试探针的探针位置、探针编号以及电池型号写入探针块携带的rfid芯片内;

10.步骤s40、plc控制各探针块复位,基于所述电池型号从rfid芯片读取对应的探针位置以及探针编号,进而控制各测试探针进行自动变距。

11.进一步地,所述步骤s10具体为:

12.plc通过伺服驱动器驱动丝杆,进而通过丝杆联动各探针块复位,并分别为各探针块安装的测试探针设定一探针编号。

13.进一步地,所述步骤s20具体为:

14.plc基于锂电池组的电池型号,通过伺服驱动器驱动丝杆,进而通过丝杆控制各探针块联动测试探针分别移动到一巴片的正上方。

15.进一步地,所述步骤s30具体为:

16.plc通过伺服驱动器获取丝杆的转动行程,进而计算得到各测试探针的探针位置,

将所述探针位置、探针编号以及电池型号进行绑定后写入探针块携带的rfid芯片内。

17.第二方面,本发明提供了一种测试探针自动变距系统,包括如下模块:

18.探针块复位模块,用于plc控制各探针块复位,并分别为各测试探针设定一探针编号;

19.测试探针初始位置设定模块,用于基于锂电池组的电池型号,控制各探针块联动测试探针分别移动到一巴片的正上方;

20.rfid芯片数据写入模块,用于plc将各测试探针的探针位置、探针编号以及电池型号写入探针块携带的rfid芯片内;

21.自动变距模块,用于plc控制各探针块复位,基于所述电池型号从rfid芯片读取对应的探针位置以及探针编号,进而控制各测试探针进行自动变距。

22.进一步地,所述探针块复位模块具体为:

23.plc通过伺服驱动器驱动丝杆,进而通过丝杆联动各探针块复位,并分别为各探针块安装的测试探针设定一探针编号。

24.进一步地,所述测试探针初始位置设定模块具体为:

25.plc基于锂电池组的电池型号,通过伺服驱动器驱动丝杆,进而通过丝杆控制各探针块联动测试探针分别移动到一巴片的正上方。

26.进一步地,所述rfid芯片数据写入模块具体为:

27.plc通过伺服驱动器获取丝杆的转动行程,进而计算得到各测试探针的探针位置,将所述探针位置、探针编号以及电池型号进行绑定后写入探针块携带的rfid芯片内。

28.第三方面,本发明提供了一种测试探针自动变距设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现第一方面所述的方法。

29.第四方面,本发明提供了一种测试探针自动变距介质,其上存储有计算机程序,该程序被处理器执行时实现第一方面所述的方法。

30.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

31.通过在探针块上设置rfid芯片,再各探针块复位后,基于锂电池组的电池型号移动探针块,进而联动测试探针分别移动到一巴片的正上方,再将各测试探针对应的探针位置、探针编号以及电池型号写入rfid芯片内,后续测试探针需要进行变距时,只需先对探针块进行复位,再基于电池型号从rfid芯片读取对应的探针位置以及探针编号,进而控制各测试探针进行自动变距,无需像传统上人工手动操作,最终极大的提升了测试探针变距效率。

32.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

33.下面参照附图结合实施例对本发明作进一步的说明。

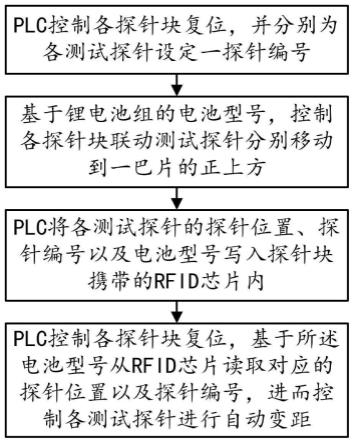

34.图1是本发明一种测试探针自动变距方法的流程图。

35.图2是本发明一种测试探针自动变距系统的结构示意图。

36.图3是本发明一种测试探针自动变距设备的结构示意图。

37.图4是本发明一种测试探针自动变距介质的结构示意图。

具体实施方式

38.本技术实施例通过提供一种测试探针自动变距方法、系统、设备及介质,实现提升测试探针变距效率。

39.本技术实施例中的技术方案,总体思路如下:对各探针块复位后,基于电池型号移动探针块进而联动测试探针分别移动到一巴片的正上方,再将各测试探针对应的探针位置、探针编号以及电池型号写入rfid芯片内,后续只需先对探针块进行复位,再基于电池型号从rfid芯片读取对应的探针位置以及探针编号即可进行自动变距,以提升测试探针变距效率。

40.实施例一

41.本实施例提供一种测试探针自动变距方法,如图1所示,包括如下步骤:

42.步骤s10、plc控制各探针块复位,并分别为各测试探针设定一唯一的探针编号;

43.步骤s20、基于锂电池组的电池型号,控制各探针块联动测试探针分别移动到一巴片的正上方;不同电池型号的锂电池组对应不同的巴片间距;

44.步骤s30、plc将各测试探针的探针位置、探针编号以及电池型号写入探针块携带的rfid芯片内;后续plc可基于电池型号精准控制各探针块进行移动,即自动进行测试探针的变距,以实现快速换型,提高生产效率;

45.步骤s40、plc控制各探针块复位,基于所述电池型号从rfid芯片读取对应的探针位置以及探针编号,进而控制各测试探针进行自动变距。

46.所述步骤s10具体为:

47.plc通过伺服驱动器驱动丝杆,进而通过丝杆联动各探针块复位,并分别为各探针块安装的测试探针设定一探针编号。后续对锂电池组进行换型时,需要对各探针块进行复位,并重新移动各探针块以进行间距调整。

48.所述步骤s20具体为:

49.plc基于锂电池组的电池型号,通过伺服驱动器驱动丝杆,进而通过丝杆控制各探针块联动测试探针分别移动到一巴片的正上方。即对各电池型号的锂电池组的测试探针的探针位置进行定位和记录,便于下次换型时使用。

50.所述步骤s30具体为:

51.plc通过伺服驱动器获取丝杆的转动行程,进而计算得到各测试探针的探针位置,将所述探针位置、探针编号以及电池型号进行绑定后写入探针块携带的rfid芯片内。通过绑定所述探针位置、探针编号以及电池型号,避免锂电池组换型时测试探针移动到错误的位置上。

52.实施例二

53.本实施例提供一种测试探针自动变距系统,如图2所示,包括如下模块:

54.探针块复位模块,用于plc控制各探针块复位,并分别为各测试探针设定一唯一的探针编号;

55.测试探针初始位置设定模块,用于基于锂电池组的电池型号,控制各探针块联动

测试探针分别移动到一巴片的正上方;不同电池型号的锂电池组对应不同的巴片间距;

56.rfid芯片数据写入模块,用于plc将各测试探针的探针位置、探针编号以及电池型号写入探针块携带的rfid芯片内;后续plc可基于电池型号精准控制各探针块进行移动,即自动进行测试探针的变距,以实现快速换型,提高生产效率;

57.自动变距模块,用于plc控制各探针块复位,基于所述电池型号从rfid芯片读取对应的探针位置以及探针编号,进而控制各测试探针进行自动变距。

58.所述探针块复位模块具体为:

59.plc通过伺服驱动器驱动丝杆,进而通过丝杆联动各探针块复位,并分别为各探针块安装的测试探针设定一探针编号。后续对锂电池组进行换型时,需要对各探针块进行复位,并重新移动各探针块以进行间距调整。

60.所述测试探针初始位置设定模块具体为:

61.plc基于锂电池组的电池型号,通过伺服驱动器驱动丝杆,进而通过丝杆控制各探针块联动测试探针分别移动到一巴片的正上方。即对各电池型号的锂电池组的测试探针的探针位置进行定位和记录,便于下次换型时使用。

62.所述rfid芯片数据写入模块具体为:

63.plc通过伺服驱动器获取丝杆的转动行程,进而计算得到各测试探针的探针位置,将所述探针位置、探针编号以及电池型号进行绑定后写入探针块携带的rfid芯片内。通过绑定所述探针位置、探针编号以及电池型号,避免锂电池组换型时测试探针移动到错误的位置上。

64.基于同一发明构思,本技术提供了实施例一对应的电子设备实施例,详见实施例三。

65.实施例三

66.本实施例提供了一种测试探针自动变距设备,如图3所示,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时,可以实现实施例一中任一实施方式。

67.由于本实施例所介绍的电子设备为实施本技术实施例一中方法所采用的设备,故而基于本技术实施例一中所介绍的方法,本领域所属技术人员能够了解本实施例的电子设备的具体实施方式以及其各种变化形式,所以在此对于该电子设备如何实现本技术实施例中的方法不再详细介绍。只要本领域所属技术人员实施本技术实施例中的方法所采用的设备,都属于本技术所欲保护的范围。

68.基于同一发明构思,本技术提供了实施例一对应的存储介质,详见实施例四。

69.实施例四

70.本实施例提供一种测试探针自动变距介质,如图4所示,其上存储有计算机程序,该计算机程序被处理器执行时,可以实现实施例一中任一实施方式。

71.本技术实施例中提供的技术方案,至少具有如下技术效果或优点:

72.通过在探针块上设置rfid芯片,再各探针块复位后,基于锂电池组的电池型号移动探针块,进而联动测试探针分别移动到一巴片的正上方,再将各测试探针对应的探针位置、探针编号以及电池型号写入rfid芯片内,后续测试探针需要进行变距时,只需先对探针块进行复位,再基于电池型号从rfid芯片读取对应的探针位置以及探针编号,进而控制各

测试探针进行自动变距,无需像传统上人工手动操作,最终极大的提升了测试探针变距效率。

73.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

74.本发明是参照本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

75.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

76.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

77.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。