1.本发明涉及计算机软硬件测试设备技术领域,尤其涉及一种基于计算机软硬件的形变位移测试机构。

背景技术:

2.计算机俗称电脑,是现代一种用于高速计算的电子计算机器,可以进行数值计算,又可以进行逻辑计算,还具有存储记忆功能,计算机的配件在生产过程中需要通过形变位移测试装置来检测该配件是否合格。

3.现有的计算机软硬件的形变位移测试机构,在进行操作中计算机测试件在安装时,都是采用螺钉锁紧的方式人工锁紧操作,从而导致安装拆卸时人工劳动强度大,人工成本高,以及检测的效率低,且在测试操作中,通过人工转动手轮驱动螺纹杆移动拉伸,导致拉伸的力度控制性差,致使形变位移测量的尺寸不精确,所以需要一种基于计算机软硬件的形变位移测试机构。

技术实现要素:

4.基于现有的计算机软硬件的形变位移测试机构,在进行操作中计算机测试件在安装时,都是采用螺钉锁紧的方式人工锁紧操作,从而导致安装拆卸时人工劳动强度大,人工成本高,以及检测的效率低,且在测试操作中,通过人工转动手轮驱动螺纹杆移动拉伸,导致拉伸的力度控制性差,致使形变位移测量的尺寸不精确的技术问题,本发明提出了一种基于计算机软硬件的形变位移测试机构。

5.本发明提出的一种基于计算机软硬件的形变位移测试机构,包括底板,所述底板的顶部两端分别固定连接有第一支撑腿和第二支撑腿,四个所述第一支撑腿的顶部和四个所述第二支撑腿的顶部均设置有自动水平装夹机构,两个所述自动水平装夹机构对称设置,所述自动水平装夹机构进行控制计算机软硬件放置中自动找准水平面以及自动装夹,所述自动水平装夹机构包括有装夹安装板,一个所述装夹安装板的两侧表面分别与相对所述第一支撑腿的相对表面固定连接,另一个所述装夹安装板的两侧表面位于四个所述第二支撑腿的相对之间,且两侧表面均固定安装有连接杆;

6.两个所述第二支撑腿的顶部一侧设置有拉伸位移机构,所述拉伸位移机构进行驱动相对所述自动水平装夹机构进行左右移动,所述拉伸位移机构包括有驱动箱,所述驱动箱的一侧表面与相对两个所述第二支撑腿的顶部一侧固定连接。

7.优选地,所述装夹安装板的一端内壁固定连接有气缸,所述气缸的伸缩端贯穿并延伸至装夹安装板的另一端内部,且所述气缸的伸缩端固定连接有竖直滑杆;

8.通过上述技术方案,达到了操作中通过驱动气缸伸缩工作,进行控制计算机测试件夹紧操,从而自动进行控制安装拆卸,避免人工操作螺钉锁紧操作,增强了检测的效率,降低了人工劳动强度以及人工成本。

9.优选地,所述竖直滑杆的顶部四周表面和底部四周表面均滑动插接有滑管,所述

滑管的两侧相斥表面均固定连接有第一铰接轴;

10.通过上述技术方案,达到了竖直滑杆的表面与滑管的内壁滑动,从而控制滑管上下移动带动第一铰接轴移动的效果。

11.优选地,所述装夹安装板的一侧板表面固定连接有第二铰接轴,所述第二铰接轴的表面通过轴承铰接有第一连杆,所述第一连杆的一端通过轴承与第一铰接轴的圆弧表面铰接;

12.通过上述技术方案,达到了第一铰接轴上下运动,通过第一连杆进行驱动第二铰接轴摆动的效果。

13.优选地,所述装夹安装板的一端内侧壁开设有滑槽孔,两个所述滑槽孔相对设置,所述滑槽孔的内壁滑动插接有移动杆,所述移动杆的一侧表面固定安装有第二铰接轴,所述第二铰接轴的表面通过轴承铰接有第一连杆,所述第一连杆的一端通过轴承与第一铰接轴的表面铰接;

14.通过上述技术方案,达到了第一铰接轴上下运动驱动第二铰接轴摆动,从而带动移动杆上下运动的效果。

15.优选地,一个所述移动杆的一端固定连接有第一装夹板,另一个所述移动杆的相对一端固定连接有第二装夹板,所述第一装夹板的夹紧面与第二装夹板的夹紧面相对应,所述第一装夹板的夹紧面和第二装夹板的夹紧面均固定连接有缓冲垫;

16.通过上述技术方案,达到了移动杆向下运动进行控制第一装夹板和第二装夹板同时运动进行夹紧计算机测试件锁紧固定的效果,且第一装夹板和第二装夹板同时运动,便于计算机测试板的两端位于同一水平面的效果,增强了测量的精度。

17.优选地,每两个所述第二支撑腿的顶部均固定连接有滑轨,所述滑轨的内壁滑动插接有滑块,所述滑块的一侧表面与连接杆的相对一端固定连接;

18.通过上述技术方案,达到了滑轨与滑块滑动连接,便于滑块带动连接杆移动从而带动相对的装夹安装板向一侧移动,进行拉伸检测形变的效果。

19.优选地,所述驱动箱的一侧相对所述的装夹安装板的表面固定连接有伸缩轴,所述伸缩轴的一端贯穿并延伸至驱动箱的内部,且所述伸缩轴的一端固定连接有活塞;

20.通过上述技术方案,达到了活塞运动挤压带动伸缩轴伸缩操作,从而进行带动装夹安装板移动拉伸进行检测形变,通过活塞运动达到了通过气压的量来调节拉力的大小,避免了现有的人工操作转动螺纹杆来调节拉力,从而增强了测量的精确度。

21.优选地,所述活塞的四周表面固定连接有密封垫,所述密封垫的表面与驱动箱的内壁滑动滑动插接,所述驱动箱的顶部两端分别固定连接有进气管和出气管,所述进气管和出气管分别位于活塞的两侧,所述进气管的表面和出气管的表面均固定连接有阀门;

22.通过上述技术方案,达到了密封垫进行控制活塞运动密封的效果,通过进气管和出气管进行控制气压调节的效果。

23.优选地,所述底板的顶部中心固定连接有直尺,所述直尺顶部相对所述装夹安装板的底部固定连接有指针,所述指针的底端与直尺的刻度尺寸相对应;

24.通过上述技术方案,达到了通过观察指针在直尺的刻度表面位移的距离来判断检测的数据效果。

25.本发明中的有益效果为:

26.1、通过设置自动水平装夹机构达到了计算机测试件在测量中,进行驱动自动装夹以及自动找准水平,进行测量操作,降低了人工劳动强度以及人工成本,通过本装置的全自动化操作,增强了检测的工作效率。

27.2、通过设置拉伸位移机构达到了操作中通过气压的方式进行调节拉伸的拉力,进行带动伸缩轴移动,从而带动装夹安装板向一侧运动进行拉伸操作,进行测量形变位移,避免了现有的人工转动螺纹杆进行拉伸操作,增强了测量数据的精确度,加强了全自动化操作。

附图说明

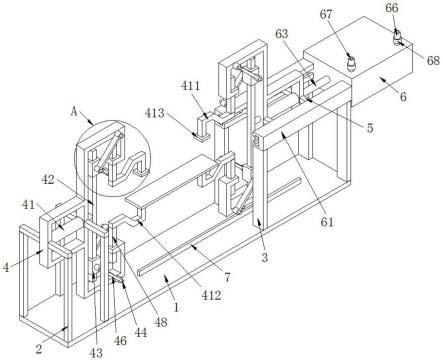

28.图1为一种基于计算机软硬件的形变位移测试机构的结构示意图;

29.图2为一种基于计算机软硬件的形变位移测试机构的图1中a处结构放大图;

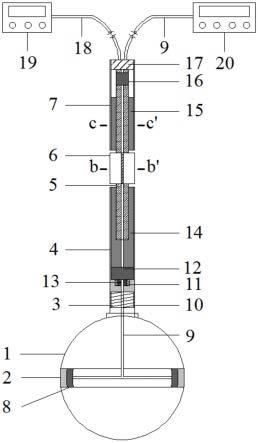

30.图3为一种基于计算机软硬件的形变位移测试机构的驱动箱结构立体图;

31.图4为一种基于计算机软硬件的形变位移测试机构的图3中b处结构放大图;

32.图5为一种基于计算机软硬件的形变位移测试机构的第二连杆结构立体图;

33.图6为一种基于计算机软硬件的形变位移测试机构的图5中c处结构放大图。

34.图中:1、底板;2、第一支撑腿;3、第二支撑腿;4、装夹安装板;41、气缸;42、竖直滑杆;43、滑管;44、第一铰接轴;45、第二铰接轴;46、第一连杆;47、滑槽孔;48、移动杆;49、第三铰接轴;410、第二连杆;411、第一装夹板;412、第二装夹板;413、缓冲垫;5、连接杆;6、驱动箱;61、滑轨;62、滑块;63、伸缩轴;64、活塞;65、密封垫;66、进气管;67、出气管;68、阀门;7、直尺;8、指针。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.参照图1-6,一种基于计算机软硬件的形变位移测试机构,包括底板1,底板1的顶部两端分别固定连接有第一支撑腿2和第二支撑腿3,四个第一支撑腿2的顶部和四个第二支撑腿3的顶部均设置有自动水平装夹机构,两个自动水平装夹机构对称设置,自动水平装夹机构进行控制计算机软硬件放置中自动找准水平面以及自动装夹,自动水平装夹机构包括有装夹安装板4,一个装夹安装板4的两侧表面分别与相对第一支撑腿2的相对表面固定连接,另一个装夹安装板4的两侧表面位于四个第二支撑腿3的相对之间,且两侧表面均固定安装有连接杆5;

37.装夹安装板4的一端内壁固定连接有气缸41,气缸41的伸缩端贯穿并延伸至装夹安装板4的另一端内部,且气缸41的伸缩端固定连接有竖直滑杆42,进一步,达到了操作中通过驱动气缸41伸缩工作,进行控制计算机测试件夹紧操,从而自动进行控制安装拆卸,避免人工操作螺钉锁紧操作,增强了检测的效率,降低了人工劳动强度以及人工成本;竖直滑杆42的顶部四周表面和底部四周表面均滑动插接有滑管43,滑管43的两侧相斥表面均固定连接有第一铰接轴44,进一步,达到了竖直滑杆42的表面与滑管43的内壁滑动,从而控制滑管43上下移动带动第一铰接轴44移动的效果;

38.装夹安装板4的一侧板表面固定连接有第二铰接轴45,第二铰接轴45的表面通过

轴承铰接有第一连杆46,第一连杆46的一端通过轴承与第一铰接轴44的圆弧表面铰接,进一步,达到了第一铰接轴44上下运动,通过第一连杆46进行驱动第二铰接轴45摆动的效果;

39.装夹安装板4的一端内侧壁开设有滑槽孔47,两个滑槽孔47相对设置,滑槽孔47的内壁滑动插接有移动杆48,移动杆48的一侧表面固定安装有第三铰接轴49,第三铰接轴49的表面通过轴承铰接有第二连杆410,第二连杆410的一端通过轴承与第一铰接轴44的表面铰接,进一步,达到了第一铰接轴44上下运动驱动第三铰接轴49摆动,从而带动移动杆48上下运动的效果;

40.一个移动杆48的一端固定连接有第一装夹板411,另一个移动杆48的相对一端固定连接有第二装夹板412,第一装夹板411的夹紧面与第二装夹板412的夹紧面相对应,第一装夹板411的夹紧面和第二装夹板412的夹紧面均固定连接有缓冲垫413,进一步,达到了移动杆48向下运动进行控制第一装夹板411和第二装夹板412同时运动进行夹紧计算机测试件锁紧固定的效果,且第一装夹板411和第二装夹板412同时运动,便于计算机测试板的两端位于同一水平面的效果,增强了测量的精度;

41.通过设置自动水平装夹机构达到了计算机测试件在测量中,进行驱动自动装夹以及自动找准水平,进行测量操作,降低了人工劳动强度以及人工成本,通过本装置的全自动化操作,增强了检测的工作效率。

42.两个第二支撑腿3的顶部一侧设置有拉伸位移机构,拉伸位移机构进行驱动相对自动水平装夹机构进行左右移动,拉伸位移机构包括有驱动箱6,驱动箱6的一侧表面与相对两个第二支撑腿3的顶部一侧固定连接;

43.每两个第二支撑腿3的顶部均固定连接有滑轨61,滑轨61的内壁滑动插接有滑块62,滑块62的一侧表面与连接杆5的相对一端固定连接,进一步,达到了滑轨61与滑块62滑动连接,便于滑块62带动连接杆5移动从而带动相对的装夹安装板4向一侧移动,进行拉伸检测形变的效果;驱动箱6的一侧相对的装夹安装板4的表面固定连接有伸缩轴63,伸缩轴63的一端贯穿并延伸至驱动箱6的内部,且伸缩轴63的一端固定连接有活塞64,进一步,达到了活塞64运动挤压带动伸缩轴63伸缩操作,从而进行带动装夹安装板4移动拉伸进行检测形变,通过活塞64运动达到了通过气压的量来调节拉力的大小,避免了现有的人工操作转动螺纹杆来调节拉力,从而增强了测量的精确度;

44.活塞64的四周表面固定连接有密封垫65,密封垫65的表面与驱动箱6的内壁滑动滑动插接,驱动箱6的顶部两端分别固定连接有进气管66和出气管67,进气管66和出气管67分别位于活塞64的两侧,进气管66的表面和出气管67的表面均固定连接有阀门68,进一步,达到了密封垫65进行控制活塞64运动密封的效果,通过进气管66和出气管67进行控制气压调节的效果;

45.底板1的顶部中心固定连接有直尺7,直尺7顶部相对装夹安装板4的底部固定连接有指针8,指针8的底端与直尺7的刻度尺寸相对应,进一步,达到了通过观察指针8在直尺7的刻度表面位移的距离来判断检测的数据效果。

46.通过设置拉伸位移机构达到了操作中通过气压的方式进行调节拉伸的拉力,进行带动伸缩轴63移动,从而带动装夹安装板4向一侧运动进行拉伸操作,进行测量形变位移,避免了现有的人工转动螺纹杆进行拉伸操作,增强了测量数据的精确度,加强了全自动化操作。

47.工作原理:计算机测试件在需要测试时,拿取计算机测试件放置在缓冲垫413的上方,通过驱动气缸41工作,自动控制气缸41的伸缩端进行延伸,进行推动竖直滑杆42向一侧移动,同时竖直滑杆42的两端表面与滑管43的内壁滑动插接,通过滑管43两侧表面的第一铰接轴44,带动第二连杆摆动从而进行推动两个移动杆48同时向内移动,带动第一装夹板411和第二装夹板412相对运动,控制缓冲垫413挤压机计算机测试件,通过调节气缸41伸缩的压力进行调节夹紧力,防止夹紧力过大造成夹坏计算机测试件;

48.当计算机测试件夹紧固定后,进行控制气泵的进气端与进气管66连通充气,向驱动箱6内部充气使之气压增大,进行推动活塞64向一侧移动,从而带动伸缩轴63移动拉动相对的装夹安装板4,带动计算机测试件进行拉伸检测,通过观察底端的指针8在直尺7刻度位移的距离进行检测形变位移值。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。