1.本发明涉及超声导波用于质量检测的技术领域。

背景技术:

2.锚杆是边坡、岩土深基坑等地表工程及隧道、采场等地下工程施工中广泛采用的一种加固支护工具,锚固是锚杆中伸入支座或基础中,用以进行受力传递的部分,一般情况下,锚杆中锚固段越长,其加固支护效果越佳。

3.在工程应用中,锚杆质量的好坏直接关系着项目的安全,一旦出现锚杆失效现象,会对岩土结构的稳定性产生巨大威胁,随之可能产生严重的现场事故和项目的巨大损失。引起锚杆失效的原因通常有多种,如:锚杆锚固段长度不足;锚固剂与杆体和围岩未能有效粘结;因地质条件变化或者爆破、重型机械和地震力引发的冲击使得锚杆被拉断;由于围岩的横向滑动,使锚杆的应力状态由轴向拉应力变为横向剪应力,导致锚杆被剪断;由于工作环境较恶劣,如水、潮湿空气、雨水等液体渗入到锚杆,致使锚杆发生腐蚀而引起应力集中,进而使得锚杆自应力集中处断裂等等。这些原因除强大外力破坏外,主要包括锚杆自身的质量缺陷和长期工作中自小的损伤产生的质量缺陷。其中,较为常见的一种质量缺陷为脱粘,其为在锚杆灌浆过程中,由于灌浆压力不足或重力等原因,使得锚固段内出现未被灌浆部位,该部位则为脱粘部位。此种质量缺陷是否能及时、准确地识别对锚杆的应用安全性具有显著影响。

4.现有技术中开发了一些针对锚杆缺陷进行无损检测的方法,如声频应力波法,其利用激振锤敲击锚杆自由段端头产生应力波,应力波沿着锚杆杆体纵向传播至锚固段界面时,一部分应力波被反射,而另一部分应力波则透射进入锚固段内继续传播,到达锚固底端时再次发生反射,通过检测从锚杆底部反射回来的波的时间,结合固结波速理论,用以评价锚杆的质量和缺陷情况。但这些检测方法及其他关于缺陷的无损检测仅能简单地确定缺陷位置,无法确定缺陷的形态,特别是无法确定脱粘等缺陷的长度。

技术实现要素:

5.本发明的目的在于提出一种可以检测出锚杆内缺陷产生的位置和形态,并可定量确定其缺陷的参数,具体如脱粘长度的超声导波检测方法,该方法检测能力强,检测精度高。

6.本发明的目的还在于提出上述检测方法的应用。

7.本发明首先公开了如下的技术方案:

8.一种超声导波缺陷定量检测方法,其包括:

9.通过超声导波检测获得超声导波在锚杆的不含锚固的自由段中的传播速度cf;

10.通过超声导波检测获得超声导波在锚杆的锚固密实段中的传播速度cb;

11.根据以下计算模型获得锚杆缺陷处的尺寸l3:

[0012][0013]

其中,l1为锚杆自由段长度,l

21

和l

22

分别表示锚固体上界面到缺陷上界面的锚固体长度和缺陷下界面到锚杆底部的锚固体长度,tb为超声导波在锚固体上界面的反射时间,tr为超声导波在锚杆底部的反射时间,tg为激发波激发时间,t

dd

为锚固缺陷下界面的超声导波反射时间,t

ud

为锚固缺陷上界面的超声导波反射时间,

[0014]

其中,各时间参数通过以下过程得到:

[0015]

分别向长度为l的不含锚固的锚杆及锚固密实的锚杆发射超声导波,分别采集返回后的超声导波信号;

[0016]

在所述返回后的超声导波信号产生的时间-振幅谱上识别出其中激发波信号与锚杆底部的反射波包信号,其中,所述激发波信号的峰值对应的时间为激发时间;

[0017]

对所述返回的超声导波信号通过改进的自适应噪声完备集合经验模态分解进行分解,得到分解后的固有模态函数;

[0018]

根据固有模态函数的包络线的峰值点中与锚杆不同位置,及缺陷上、下界面对应的峰值点,确定不同位置及缺陷上、下界面各自对应的超声导波反射时间t;

[0019]

通过所述反射时间t与所述激发时间的差值获得超声导波到所述锚杆不同位置及所述缺陷上、下界面处的双程旅行时间,进而获得分别的单程传播时间;

[0020]

其中,所述锚杆不同位置包括锚固体上界面和锚杆底部。

[0021]

在一些具体实施方式中,所述超声导波为20-100khz的纵向超声导波。

[0022]

在一些具体实施方式中,所述固有模态函数的获得包括:

[0023]

在所述返回的超声导波信号中加入多组高斯白噪声,生成相应的多组新信号;

[0024]

对加入高斯白噪声后的信号序列进行经验模态分解,获得多个包络线均值,对所述多个包络线均值进行加总平均,得到当前阶残差;

[0025]

自所述返回的超声波信号中减去当前阶残差,获得当前阶固有模态函数,并对当前阶残差加入新的多组高斯白噪声,再次进行经验模态分解,获得多个新的包络线均值,对所述多个新的包络线均值进行加总平均,得到新的残差,自所述当前阶残差中减去新的残差,得到新的固有模态函数;

[0026]

重复以上步骤,至当前阶残差的极值不超过两个,完成分解。

[0027]

在一些具体实施方式中,所述新信号通过以下计算模型得到:

[0028]

si=s β0e1(ω

·(i)),i=1,2,...,i

[0029][0030]

其中,si表示该新信号,s表示所述返回的超声导波信号,ω(i)表示均值和单位方差分别为0和1的高斯白噪声,i表示添加的白噪声编号,i表示添加的白噪声的总个数,β0表示白噪声系数,用于调节添加的噪声与添加噪声后的残差之间所需的信噪比,ε0表示添加的噪声的振幅,std(

·

)为标准差算子;e1表示进行emd分解得到的第1个固有模态函数的算子;

[0031]

和/或,所述固有模态函数的获得中获得的第k阶残差rk和第k个固有模态函数imfk通过以下计算模型得到:

[0032][0033][0034]

βk=ε0std(rk),

[0035]

其中,m(

·

)表示满足固有模态函数判定条件的包络线局部均值算子,《

·

》表示求平均值,ek(

·

)为进行emd分解得到的第k个固有模态函数(imf)的算子,βk表示表示第k-1次添加白噪声时设置的白噪声系数。

[0036]

在一些具体实施方式中,所述超声导波在不含锚固的自由段中的传播速度cf的获得包括:

[0037]

对已知长度l的不含有锚固段的自由锚杆进行超声导波检测,在其返回信号产生的时间-振幅谱上识别出其中激发波信号与锚杆底部的反射波包信号;

[0038]

根据峰值法,将时间-振幅谱上激发波的峰值与锚杆底部的反射波包的峰值对应的时间分别作为其激发时间和反射时间,二者之差为双程旅行时间δt

p

,则得到导波在自由锚杆上的单程传播时间

[0039]

通过自由锚杆的长度l与导波在自由锚杆上的单程传播时间的比值,得到普遍的锚杆自由段波速cf。

[0040]

在一些具体实施方式中,所述超声导波在锚杆的锚固密实段中的传播速度cb的获得包括:

[0041]

对已知长度l的全长锚固密实锚杆进行超声导波检测,在其返回信号产生的时间-振幅谱上识别出其中激发波信号与锚杆底部的反射波包信号;

[0042]

根据峰值法,将时间-振幅谱上激发波的峰值与锚杆底部的反射波包的峰值对应的时间分别作为其激发时间和反射时间,二者之差为双程旅行时间δtb,则得到导波在锚固密实锚杆上的单程传播时间

[0043]

通过锚杆的长度l与导波在锚固密实锚杆上的单程传播时间的比值,得到普遍的锚固密实段波速cb。

[0044]

本发明进一步公开了上述缺陷检测方法在测定锚杆脱粘长度上的应用。

[0045]

本发明具备以下有益效果:

[0046]

本发明的检测方法可快速准确地提取到被检测目标内缺陷处产生的微弱反射。

[0047]

本发明的检测方法能够有效地解决锚固体内多次反射影响缺陷界面识别的问题,提取到稳定的有效信息。

[0048]

本发明的检测方法可使用低频超声导波进行检测,检测过程中导波向周围介质的衰减较少,检测准确性强。

[0049]

本发明可快速准确定量地获得目标缺陷的参数,如缺陷长度,所得结果精度高。

附图说明

[0050]

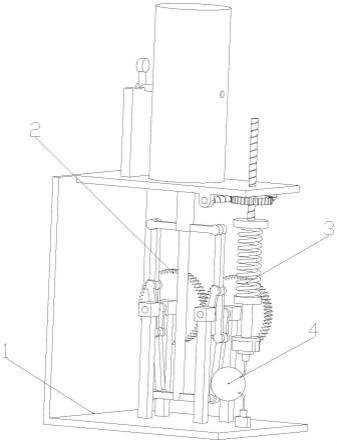

图1为本发明的检测系统的装配示意图;

[0051]

图2为实施例1中某一缺陷锚杆的端头反射波形图;

[0052]

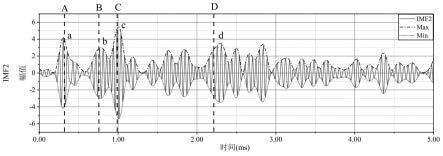

图3为实施例1中缺陷锚杆端头反射信号经过iceemdan分解后的所有imf分量图;

[0053]

图4为实施例1中自由锚杆的端头反射波形图;

[0054]

图5为实施例1中全长锚固密实锚杆的端头反射波形图;

[0055]

图6为实施例1中缺陷锚杆端头反射信号经过iceemdan分解后的第二阶imf分量的包络线图。

具体实施方式

[0056]

以下结合实施例和附图对本发明进行详细描述,但需要理解的是,所述实施例和附图仅用于对本发明进行示例性的描述,而并不能对本发明的保护范围构成任何限制。所有包含在本发明的发明宗旨范围内的合理的变换和组合均落入本发明的保护范围。

[0057]

通过以下过程进行空浆检测:

[0058]

s1:连接超声导波发射仪,激发低频超声导波,并通过超声导波接收仪采集所述低频超声导波自被检测锚杆的返回信号。

[0059]

其中,所用系统如附图1所示,其包括可向锚杆试样6发射及接收低频超声导波的超声导波发射、接收仪如脉冲发生接收仪1,对所述脉冲发生接收仪1输出数据进行采集、存储的采集装置如双通道数据采集卡2,对采集数据进行处理的数据处理装置如计算机3,设置于脉冲发生接收仪1发射端至锚杆试样6的发射通路间且固定于所述锚杆试样6端部的激励传感器4,设置于脉冲发生接收仪1接收端至锚杆试样6的接收通路间且固定于所述锚杆试样6端部的接收传感器5;其中,所述激励传感器和/或接收传感器优选为压电式传感器。超声导波发射仪和接收仪可通过具有良好屏蔽效果的同轴电缆与锚杆相连,其激发的低频超声导波可通过经粘结剂固定于锚杆端部的激励传感器得到传播,该传感器将所述低频超声导波传播至锚杆锚固中后,由固定于锚杆端部的接收传感器接收所述超声导波在缺陷处与锚固界面产生的发射波,所述反射波信号再经接收传感器同轴电缆传输至超声导波接收仪,超声导波接收仪将反射波信号再输出至信号数据采集装置,如双通道数据采集卡,采集装置对信号数据进行存储,并通过传输通道如usb接口输入数据处理装置,如计算机,根据计算机处理结果获得锚杆相关参数准确地检测到目标的多种质量参数,如锚杆的长度、其中锚固段的长度、锚杆的密实度以及内部缺陷如图示脱粘缺陷x的位置、缺陷的异常程度等。

[0060]

其中,所述低频超声导波选择20khz-100khz的低频纵向超声导波,其产生过程可使用如下过程:

[0061]

通过汉宁窗调制产生20khz的5周期正弦函数波,由超声发射仪激发该正弦函数波组成的波包作为激励信号,该激励信号经过中心频率为30khz的传感器传播到锚固锚杆中,即产生频率为20khz-100khz的低频纵向超声导波。

[0062]

s2:对返回信号通过改进的自适应噪声完备集合经验模态分解(iceemdad)进行分离,获得分离后的固有模态函数。

[0063]

其可采用如下的过程:

[0064]

s21:在所述返回信号的序列s中加入i组经过经验模态分解(emd)、并相乘信噪比的高斯白噪声ωi(t),得到i组新的信号si。

[0065]

si=s β0ei(ω(i))

[0066]

其中,ω(i)表示均值和单位方差分别为0和1的高斯白噪声,且i=1,2,...,i;表示白噪声系数,用于调节添加的噪声与添加噪声后的残差之间所需的信噪比,ε0通常设为0.2,std(

·

)为标准差算子;算子ek(

·

)为进行emd分解得到的第k个固有模态函数(imf)。

[0067]

s22:对所述si进行i次emd分解,获得满足imf判定条件的包络线均值,将该多个包络线均值进行加总平均,得到所述返回信号的第一阶残差r1,将所述返回信号的序列s中减去当前阶残差,得到第一阶固有模态函数imf1,如下:

[0068]

r1=《m(si))

[0069]

imf1=s-r1[0070]

其中,m(

·

)表示满足imf判定条件的包络线局部均值的算子;《

·

》代表进行平均值计算。

[0071]

s23:继续在第一阶残差中加入i组高斯白噪声,构建新的待分解信号r1 β1e2(ω(i)),并通过emd分解计算局部均值得到第二阶残差和imf:

[0072]

r2=《m(r1 β1e2(ω(i))))

[0073]

imf2=r

1-r2[0074]

s24:同理,对于k=3,...,k,,可以得到第k阶残差:

[0075]rk

=《m(r

k-1

β

k-1ek

(ω(i)))》

[0076]

式中,βk=ε0std(rk)。

[0077]

s25:计算第k阶imf:

[0078]

imfk=r

k-1-rk[0079]

s26:重复步骤s24和s25,当残差rk为单调函数时,停止计算,记录获得的imf分量。

[0080]

s3:根据所述固有模态函数的包络线的峰值点,结合超声导波在钢筋和锚固密实段的波速,获得脱粘尺寸。

[0081]

其具体过程可采用如:

[0082]

s31:获得超声导波在钢筋中的传播速度cf。

[0083]

具体可采用:

[0084]

s310:对已知长度l的自由锚杆(即不含有锚固段的锚杆)根据步骤s1的过程进行超声导波检测,在其返回信号产生的时间-振幅谱上识别出其中激发波信号与锚杆底部的反射波包信号。

[0085]

s311:根据峰值法,将时间-振幅谱上激发波的峰值与锚杆底部的反射波包的峰值对应的时间分别作为激发时间和反射时间,二者之差为双程旅行时间δt

p

,由此可得到导波在自由锚杆和上的单程传播时间

[0086]

s312:通过自由锚杆的长度l与导波在自由锚杆上的单程传播时间的比值,得到普遍的锚杆自由段波速cf。

[0087]

s32:获得超声导波在锚固密实段中的传播速度cb。

[0088]

具体可采用:

[0089]

s320:对已知长度l的全长锚固密实锚杆根据步骤s1的过程进行超声导波检测,在其返回信号产生的时间-振幅谱上识别出其中激发波信号与锚杆底部的反射波包信号。

[0090]

s321:根据峰值法,将时间-振幅谱上激发波的峰值与锚杆底部的反射波包的峰值对应的时间分别作为激发时间和反射时间,二者之差为双程旅行时间δtb,由此可得到导波锚固密实锚杆上的单程传播时间

[0091]

s322:通过锚杆长度l与导波在锚固密实锚杆上的单程传播时间的比值,得到普遍的锚杆锚固密实段波速cb。

[0092]

s33:根据步骤s3获得的固有模态函数的包络线的峰值点确定脱粘尺寸。

[0093]

具体如:

[0094]

找出固有模态函数的包络线的峰值点,分析出其中与缺陷上、下界面对应的峰值点,确定其各自对应的反射时间t,通过其各自的反射时间t与激发时间(即时间-振幅谱上激发波的峰值对应的时间)的差值获得导波到这些不同位置处的双程旅行时间,进而获得分别的单程传播时间。锚杆的总长度可由锚固密实段对应的反射时间和缺陷对应的反射时间分别与锚杆锚固密实段波速和锚杆自由段波速相乘得到:

[0095][0096]

式中,l1为自由段长度,l3为缺陷的长度,l

21

和l

22

分别表示锚固体上界面到缺陷上界面的锚固体长度和缺陷下界面到锚杆底部的锚固体长度,tb为锚固体上界面的反射时间,tr为锚杆底部的反射时间,tg为激发波激发时间。t

dd

为锚固缺陷下界面的反射时间,t

ud

为锚固缺陷上界面的反射时间。

[0097]

因此,由l3的计算结果可以得到锚杆缺陷处的尺寸。

[0098]

实施例1

[0099]

通过上述实施方式进行仿真实验:

[0100]

检测目标为总长3m、直径为2cm的锚杆,锚固体长度为2.5m,在中部存在一处脱粘缺陷,缺陷长度为0.6m。

[0101]

其根据上述实施方式产生的返回信号如图2所示。

[0102]

经过iceemdan分解,得到了10阶imf,如图3所示。

[0103]

为了获取超声导波在钢筋和锚固密实段的波速,对长度3m的自由锚杆(即不含有锚固段的锚杆)以及全长锚固密实锚杆根据步骤s1的过程进行超声导波检测,对获取的反射信号求取包络线,如图4、图5所示。

[0104]

图4为自由锚杆的端头反射波形图,图中第一个波包为激励信号,其峰值为0.125ms,之后的四个波包从左往右分别是锚杆底部的第一次、第二次、第三次和第四次反射信号,选取第一次的反射波包,其峰值为1.285ms。因此,在自由锚杆中超声导波的双程旅行时间为1.16ms,单程旅行时间为0.58ms,通过锚杆长度3m与单程传播时间的比值,得到钢筋中的波速为5172m/s。

[0105]

图5为全长锚固密实锚杆的端头反射波形图,图中第一个波包为激励信号,其峰值为0.125ms,之后的波包为锚杆底部的反射波包,其峰值为2.751ms。因此,在锚固密实锚杆中超声导波的双程旅行时间为2.626ms,单程旅行时间为1.313ms,通过锚杆长度3m与单程

传播时间的比值,得到锚固密实段的波速为2285m/s。

[0106]

图3中的第一阶imf所表征的是激励信号的波形图,其峰值为0.125ms。从第二阶imf中可以观察到缺陷处的特征反射信号,第三阶imf到第十阶imf中所包含的物理信息过少。

[0107]

因此,求取第二阶imf的包络线,如图6所示,根据超声导波波速和检测目标的几何参数计算出锚杆锚固体上界面、缺陷上界面、缺陷下界面和锚杆底部所对应的真实位置,并且在图中标识出,分别为a虚线、b虚线、c虚线和d虚线。

[0108]

超声导波由锚杆端头激发,首先达到锚固体上界面,导波被反射回锚杆端头,因此,第一个波包代表锚固体上界面的反射信号,其峰值点为a;超声导波继续向前传播,之后达到缺陷的上界面和下界面,因此,第二个波包和第三个波包分别代表缺陷的上界面和下界面的反射信号,其峰值分别为b和c;最后,超声导波到达锚杆底部并反射回锚杆端头,根据计算所得的锚杆底部真实值,可以判断出锚杆底部的反射波包,其峰值为d。在缺陷下界面的反射信号和锚杆底部的反射信号之前存在多个波包,其表示超声导波在缺陷与锚固体界面之间的反复传播的多个回波信号。

[0109]

根据上述峰值点,获取其对应的时间分别为0.31ms,0.76ms,1.0ms,2.29ms。

[0110]

根据峰值点的时间和超声导波波速可计算得到锚杆自由段的长度为0.48m,锚杆的长度为3.08m,脱粘的尺寸为0.62m。

[0111]

缺陷的测试相对误差为3.3%。

[0112]

以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。