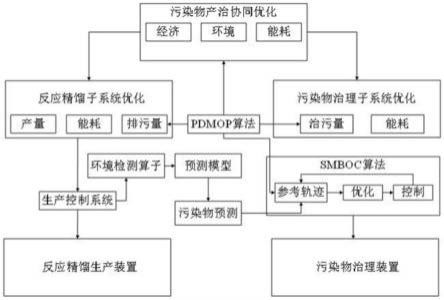

1.本发明涉及有机污染物产治协同、分级优化控制领域,尤其涉及一种根据不同工况预测污染物排放摩尔流量模型的建立、基于参考点预测的多目标动态优化算法(pdmop)求解两级系统的最优操作轨迹、采用基于经济模型的同步优化控制(smboc)设计从控系统,跟踪最优操作轨迹。

背景技术:

2.目前我国绝大部分化学品生产仍然采用“产治分离”模式,化工生产过程污染物“先产后治”的运营模式,造成污染物组成复杂多样,排放量巨大的难题,传统末端污染物治理工艺技术难以满足日益严格的环保要求。而且有机污染物中含有大量的潜在可利用能源,如何高效利用污染物自身能源对于大大降低污染物治理能量消耗是非常关键的。在传统污染物治理过程中,一方面由于对难降解有机物污染物治理问题缺乏有效的治理工艺技术,造成污染物排放指标和总量超标;另一方面传统的污染物治理装备智能化程度低、能耗大、运营成本高,企业为了节省成本偷排、漏排现象屡禁不止,工业污染物治理达标排放成为我国环境治理首要任务。为了满足严格的安全、环保指标要求,要以产治协同发展为目标,开展污染物排放与治理大系统的动态协同优化控制研究,对解决高浓度有机污染物的治理难题,实现装置节能高效稳定运行,有机污染物长效达标排放等目标具有重要意义。

技术实现要素:

3.本发明是针对上述存在的技术问题提供了一种反应精馏有机污染物产治协同的分级优化控制方法:

4.本发明的目的可以通过以下技术方案实现:

5.一种反应精馏有机污染物产治协同的分级优化控制方法,该方法包含以下步骤:

6.(1)对反应精馏生产过程与有机污染物排放的种类、排放量进行相关性分析,定义污染物去除率指标函数;

7.(2)将反应精馏有机污染物排放治理强耦合系统分解为协同层和子系统层,将子系统层分解为子系统x1和子系统x2,构建协同层与子系统层的优化系统目标函数;

8.(3)通过反应精馏生产工况环境检测算子,在线识别正常工况与原料波动、负荷调整、过度分离、事故发生、未知异常工况的发生,建立污染物排放预测模型,预测污染物排放的摩尔流量;

9.(4)针对反应精馏生产污染物排放与污染物治理耦合系统,协调子系统x1与x2之间的动态协同关系,利用基于参考点预测的多目标动态优化算法(pdmop),计算获取协同层、子系统x1和子系统x2的最优操作轨迹;

10.(5)建立子系统x1与x2之间的主从关系,x1为主控系统,将x1的最优操作轨迹应用于反应精馏生产控制系统,预测污染物排放量;x2为从控系统,将x2的最优操作轨迹应用于污染物治理子系统,采用基于经济模型的同步优化控制(smboc),跟踪污染物治理过程最优

操作轨迹。

11.将该分级优化控制方法应用于反应精馏有机污染物排放治理强耦合系统,将整个系统分为协同层和子系统层,子系统层分解为反应精馏生产子系统x1与污染物治理子系统x2;构建协同层和子系统层优化系统目标函数,采用基于参考点预测的多目标动态优化算法(pdmop)求解协同层与子系统层的最优操作轨迹,根据反应精馏生产有机污染物排放量与生产工况及其外界扰动因素之间的相关性,建立反应精馏不同生产工况下污染物排放预测模型,预测子系统x1污染物排放的摩尔流量;子系统x1采用原有生产控制系统作为主控系统,子系统x2采用基于经济模型的同步优化控制(smboc)设计从控系统,跟踪最优操作轨迹。

12.第一方面,采用皮尔逊相关系数法对反应精馏生产过程中采集的温度、流量、压力关键变量与有机污染物排放的种类、成分、排放量进行相关性分析,相关系数的范围为-1到1,当计算结果为零时,表明进行相关系数分析的变量之间不存在相关性;当计算结果大于零的时候,表明进行相关系数分析的变量之间呈现正相关关系;当计算结果小于零的时候,表明进行相关系数分析的变量之间呈现负相关关系,取绝对值为0.6以上的作为强相关变量,将具有强相关性的变量用于后续污染物排放预测模型的建立。

13.第二方面,反应精馏生产过程中产生的有机污染物排放的种类包括挥发性有机物废气vocs、有机废水cod和高浓度精馏残液;采用皮尔逊相关系数法分别对不同种类有机污染物排放量进行相关性分析,在子系统x1和x2间建立去除率指标,作为子系统间影响关系的指标变量;

14.定义污染物去除率指标函数为污染物治理总量与排放总量之比,作为子系统间影响关系的指标变量,协调子系统x1与x2之间的动态协同关系,污染物去除率定义如下式表示:

[0015][0016]

其中f

ig

,f

il

,f

is

分别是反应精馏废气、废水和残液排放流量,v

ig

,v

il

,v

is

分别是废气、废水和残液排放浓度,f

og

,f

ol

,f

os

为废气、废水和残液治理流量,v

og

,v

ol

,v

os

为废气、废水和残液治理浓度。

[0017]

第三方面,将整个系统分为协同层和子系统层,子系统层分解为反应精馏生产子系统x1与污染物治理子系统x2;构建协同层和子系统层优化系统目标函数。

[0018]

所述协同层经济优化目标为:

[0019]

j~{maxq(x),maxη(x),mine(x)}

[0020]

其中:q(x)=p

pfp-p

infin

;e(x)=x

e1

x

e2

[0021][0022]

其中,j为协同层优化目标函数,q(x)为产品收益,η(x)为污染物去除率,e(x)为总能耗,p

p

是产品价格,p

in

是原料价格,f

p

指产品流量,f

in

指原料流量,x=f(x1,x2)为子系统

x1、x2决策变量,j1(x

p

,x

e1

),j2(x

η

,x

e2

)分别是子系统x1和子系统x2的期望轨迹,x

p

为产品收益,x

η

为去除率,x

e1

是反应精馏过程能耗;x

e2

是污染物治理过程能耗;

[0023]

所述子系统x1的优化目标函数为:

[0024][0025]

s.t.gj(f

in

(t),f

p

(t),f

ig

(t),f

il

(t),ti(t))≥0,(j=1,2,

…

,n;i=1,2,...,m)

[0026][0027]

其中,j1为子系统x1的优化目标,x

p

为产品收益,x

e1

为反应精馏过程能耗,f

in

(t),f

p

(t),f

ig

(t),f

il

(t),ti(t)反应精馏过程中原料流量、产品流量、废气流量、废水流量和反应精馏塔温度操作变量;为操作变量控制回路状态方程;

[0028]

所述子系统x2的优化目标函数为:

[0029][0030]

s.t.gk(k

o2

(t),f

res

(t),t(t))≥0

,

(k=1,2,

…

,n)

[0031][0032]

其中,j2为子系统x2的优化目标,x

η

为去除率,x

e2

为污染物治理过程能耗,f

res

(t),t(t)分别表示有机污染治理过程中的氧气过量倍数、残液流量、流化床温度操作变量,为操作变量控制回路状态方程。

[0033]

第四方面,利用反应精馏生产工况环境检测算子,在线识别生产工况,建立不同工况下的污染物排放预测模型,根据建立的预测模型实现污染物排放摩尔流量的在线预测。

[0034]

反应精馏生产过程中会产生大量的有机污染物,包括挥发性有机物废气、有机废水以及高浓度精馏残液,首先利用反应精馏生产工况环境检测算子,对反应精馏生产过程进行在线工况辨识,具体分为正常运行、原料波动、负载调整、过度分离、事故发生、未知异常工况,建立包括温度、流量、压力的输入数据和污染物排放组分的输出数据的数据集,然后根据专家标记信息按照时序划分为不同工况数据集,分工况建立长短时记忆循环神经网络(lstm-rnn)预测模型,对有机污染物排放的摩尔流量进行实时预测。

[0035]

反应精馏生产工况环境检测算子判断规则具体如下表:

[0036]

不同工况判断规则原料波动原料流量或浓度1小时内增减幅度超过10%负荷调整热量设定值在1小时内修改超过10%过度分离检测到塔釜流出液中产品浓度达99.9%事故发生出现超过高高限的事故报警未知异常工况非上述异常工况发生时

[0037]

第五方面,利用基于参考点预测的多目标动态优化算法(pdmop),计算获取子系统x1和子系统x2的最优操作轨迹。

[0038]

采用改进非支配遗传算法对产治协同优化目标进行稳态优化,当工况发生变化时,基于工况环境检测算子、个体关联规则和污染物排放预测模型进行参考点预测,利用环

境和历史最优解信息预测新工况下求解pareto最优解集的初始种群,加快收敛速度快速跟踪pareto前沿,采用多目标优化算法(pdmop)优化计算更新两个子系统最优操作轨迹;实现系统级优化目标的快速求解。pdmop算法求解该优化问题的具体流程包括:

[0039]

1)采用改进非支配遗传算法对产治协同优化目标进行稳态优化,当权利要求4所述的环境检测算子判断发生工况改变时,开始切换到基于参考点预测的动态优化模式;

[0040]

2)若处于未知异常工况,则利用线性回归或神经网络方法,建立所需参考点,结合个体关联规则,对包含时序信息的pareto解集移动情况进行预测,并在每个个体附近做高斯扰动以增加预测种群多样性;

[0041]

3)若处于已知的异常工况下,则基于污染物排放预测模型信息预测pareto解集移动情况,存储关于优化过程的历史信息并更新迭代;

[0042]

4)将已经预测获取到的种群作为新环境下的初始种群,并不断迭代直到超体积指标满足动态优化算法指标,在保持种群的多样性的同时加快收敛速度。

[0043]

第六方面,采用基于经济模型的同步优化控制(smboc),跟踪污染物治理过程最优操作轨迹。在一个生产周期δt时间内,采用基于参考点预测的多目标动态优化算法(pdmop)求解得到最优操作轨迹后,将δt划分为n等份,每份控制步长为δt

cm

,即δt=nδt

cm

,子系统x2采用基于经济模型的同步优化控制(smboc)实时跟踪该最优操作轨迹;

[0044]

采用基于经济模型的同步优化控制(smboc),将动态优化转化为离散控制输入变量的非线性规划问题,采用基于自适应惩罚函数和可行性驱动策略的改进的内点法,求解该非线性规划问题,并得到最优系统状态平衡点x

*

与控制输入变量轨迹u

ij

;然后采用滚动优化策略,通过同步优化求解,迭代优化计算给出废气、废水或残液流率与氧气过量倍数之间最佳平衡点,并以最低的能耗代价将系统状态控制在该平衡点附近。优化目标函数分别由二次型跟踪指标、过程状态变量和控制输入变量斜率控制组成,将能量动态平衡率模型、污染物去除率和操作边界作为等式或不等式多约束条件。该优化问题描述为:

[0045][0046][0047]

其中,j为优化目标函数,αk,βq,γi分别代表对应指标项的系数矩阵的对角元素;x代表过程状态变量,代表时间步长为k时经过模型预测的状态变量的测量值;xk代表时间步长为k时系统过程状态变量的实际值,x

*

表示最优系统状态平衡点;u代表操作变量,u

ij

为第i个控制第j步输入变量值,u

ij

为第i个控制第j-1步输入变量值,维度为n

vm

;分别代表操作变量可行域的下限和上限,δt

cm

表示控制域周期,分别代表控制时间的下限和上限,分别代表状态变量可行域的下限和上限,维度为hbr(x)代表能量平衡率;y为预测模型的输出;cod(x

*

)为有机污染物排放中有机废水期望含量,vocs(x*)

为有机污染物排放中挥发性有机物废气期望含量,n

cii

和δt

cii

分别表示第i个控制输入变量控制步数与步长;

[0048][0049][0050]

hbr定义为吸收总能量与释放总能量之比:

[0051]

其中,废水、残液升温所需显热和汽化潜热以及水蒸汽和空气升温到最佳反应温度所需的总显热q

gas

;q

rds

、和分别表示精馏残液、水和二氧化碳中有机物氧化放出的热量,h

wg

、h

ww

和h

ds

分别表示废气、废水和残液的耗氧量对应的放热量,表示氧气的摩尔分数,v

wg

、v

ww

和v

ds

分别表示废气、废水和残液的耗氧量对应的体积,ρ

ds

表示残液的密度,表示残液在净化的过程中生成水吸收的热量,表示残液在净化的过程中生成二氧化碳吸收的热量。

[0052]

第七方面,子系统x1和子系统x2分别独立运行各自控制系统。

[0053]

子系统x1通过底层多个pid控制回路分别实现反应器、反应精馏塔、回收塔等单元的快速跟踪控制,同理子系统x2底层控制回路由多个pid控制回路来实现废水残液进料、空气进料和反应器温度快速跟踪控制。每个底层控制器将下一时刻的预测状态及相互间的耦合关系反馈给协调器,同时将实际状态参数信息传输给迭代预测模型进行模型校正,并将校正信息传递给协调器进行统一校正。建立“产治协同”分级优化控制系统,实现整个大系统在超净排放下,安全稳定运行,经济效益最大化。

附图说明

[0054]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理,并不构成对本技术的不当限定。

[0055]

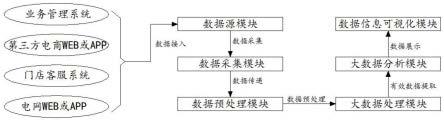

图1为本发明的总体架构示意图。

[0056]

图2为反应精馏与污染物治理耦合过程示意图。

[0057]

图3为不同工况下污染物排放预测模型流程图。

[0058]

图4为基于参考点的多目标动态优化算法流程图。

[0059]

图5(a)为协同层优化运行结果。

[0060]

图5(b)(c)分别为子系统x1、x2的优化运行结果。

[0061]

图6为丙烯酸生产过程有机污染物排放的摩尔流量预测结果。

[0062]

图7为污染治理子系统跟踪曲线

具体实施方式

[0063]

下面结合实施例对本发明作进一步的说明,但本发明的保护范围不限于此:

[0064]

现以丙烯酸反应精馏生产过程为例,对一种反应精馏有机污染物产治协同的分级优化控制方法进行实施介绍。

[0065]

丙烯酸反应精馏生产过程中产生的有机污染物种类包括挥发性有机物废气vocs、有机废水cod和高浓度精馏残液;采用皮尔逊相关系数法分别对各类有机污染物产生进行相关性分析,其中去除率x

η

(%)定义为丙烯酸生产中污染物治理总量与排放总量之比,如下式表示:

[0066][0067]

其中f

i1

是丙烯酸反应精馏产生的废液流量,v

i1

分别是丙烯酸反应精馏产生的废液浓度,f

i2

是丙烯酸反应精馏产生的废气流量,v

i2

分别是丙烯酸反应精馏产生的废气浓度,f

i3

是丙烯酸反应精馏釜残流量,v

i3

分别是丙烯酸反应精馏釜残浓度;f

o1

为丙烯酸治理后的废水流量,v

o1

为丙烯酸治理后的废水浓度,f

o2

为丙烯酸治理后的废气流量,v

o2

为丙烯酸治理后的废气浓度。

[0068]

将整个系统分解为协同层和子系统层,协同层经济优化目标指标包含产量、能耗、污染物去除率;所述协同层经济优化目标如下式所示:

[0069]

j~{maxq(x),maxη(x),mine(x)}

[0070]

其中:q(x)=p

pfp-p

infin

;e(x)=x

e1

x

e2

[0071][0072]

其中,j为协同层优化目标函数,q(x)为丙烯酸收益,η(x)为污染物去除率,e(x)为总能耗,p

p

是丙烯酸价格,p

in

是丙烯价格,f

p

指丙烯酸流量,f

in

指丙烯流量,x=f(x1,x2)为丙烯酸子系统x1、x2决策变量,j1(x

p

,x

e1

),j2(x

η

,x

e2

)分别是丙烯酸子系统x1和丙烯酸子系统x2的期望轨迹,x

p

为丙烯酸收益,x

η

为去除率,x

e1

是丙烯酸生产精馏过程能耗;x

e2

是丙烯酸污染物治理过程能耗;

[0073]

由协同层优化问题分析得到子系统层的优化问题和多目标优化函数,即丙烯酸反应精馏有机污染物排放治理强耦合子系统层包括两个部分,分别为丙烯酸反应精馏生产子系统x1与丙烯酸污染物治理子系统x2,构建两个子系统的优化目标函数,如下式所示:

[0074]

(1)丙烯酸反应精馏生产子系统x1的优化目标为丙烯酸收率x

p

(%)、生产子系统总能耗x

e1

(w),具体优化模型为:

[0075]

min:j1=x

p

,j2=x

e1

[0076]

s.t.(f1,f2,f3,r,t1)≥0

[0077][0078]

其中,j1和j2为丙烯酸反应精馏生产子系统x1两个多目标优化问题的目标函数;f1为丙烯流量、f2为水流量、f3为生产系统空气流量、r为精馏回流比流量和t1反应精馏塔温度;为子系统x1操作变量控制回路状态方程,

[0079]

f1、f2、f3、r和t1为操作变量。

[0080]

(2)丙烯酸污染物治理子系统x2的优化目标为有机污染物去除率x

η

(%)、污染治理子系统总能耗x

e2

(w),具体优化模型为:

[0081]

min:j3=x

η

,j4=x

e2

[0082][0083][0084]

其中,j3和j4为丙烯酸反应精馏治理子系统x2两个多目标优化问题的目标函数;f4为空气流量、t2为水流量、t3为治理系统空气流量、p为污染治理反应器压力;为子系统x2操作变量控制回路状态方程,f4、t2、t3、p为操作变量。

[0085]

使用基于参考点预测的多目标动态优化算法(pdmop)将上述协同层与多目标模型进行计算,优化运行结果如图5(a)所示。

[0086]

使用基于参考点预测的多目标动态优化算法(pdmop)将上述子系统x1和子系统x2多目标优化模型进行计算,优化运行结果如图5(b)、图5(c)所示。

[0087]

可以在图中选取pareto解集内选择一个最优解,将决策变量调整至对应的参数,从而使丙烯酸反应精馏生产子系统x1的丙烯酸收率x

p

(%)、生产子系统总能耗x

e1

(w)与丙烯酸污染物治理子系统x2的有机污染物去除率x

η

(%)、污染治理子系统总能耗x

e2

(w)优化目标,最终达到协同层的优化任务,达到最佳期望值,实现提高生产效率与节能减排目的。

[0088]

在得到优化结果后,通过反应精馏生产工况环境检测算子对丙烯酸反应精馏生产过程进行在线工况辨识,具体分为正常运行、原料波动、负荷调整、过度分离、事故发生、未知异常工况,分析不同工况下污染物排放影响因素并采集相应的运行状态时序数据构建样本集,分工况建立长短时记忆循环神经网络(lstm-rnn)预测模型对丙烯酸生产过程有机污染物排放的摩尔流量进行实时预测。预测结果如图6所示。可以看出,预测曲线和实际工况下的污染物量十分接近。

[0089]

丙烯酸反应精馏生产工况环境检测算子判断规则具体如下表:

[0090]

不同工况判断规则原料波动原料流量或浓度1小时内增减幅度超过10%负荷调整热量设定值在1小时内修改超过10%过度分离检测到塔釜流出液中产品浓度达99.9%事故发生出现超过高高限的事故报警未知异常工况非上述异常工况发生时

[0091]

丙烯酸反应精馏有机污染物排放治理强耦合系统中,丙烯酸反应精馏生产子系统x1底层pid控制器的比例增益及积分时间设置如表格所示。

[0092] 比例增益积分时间(min)作用方向fc1010.50.3反fc1020.50.3反

pc2012012正pc2022012正tc30150.5反tc30250.5反tc30350.5反lc40129999正

[0093]

该表格包括丙烯酸反应精馏生产子系统中的进料控制、反应器压力控制、温度控制、液位控制。

[0094]

丙烯酸有机污染物治理子系统采用基于经济模型的同步优化控制(smboc),其输入为预测模型的输出,跟踪污染物治理过程最优操作轨迹。将动态优化转化为离散控制输入变量的非线性规划问题,采用基于自适应惩罚函数和可行性驱动策略的改进的内点法,求解该非线性规划问题,并得到最优系统状态平衡点x

*

与控制输入变量轨迹u

ij

;然后采用滚动优化策略,迭代计算废气、废水、残液流率与氧气过量倍数的最优解;优化目标函数分别由二次型跟踪指标、过程状态变量和控制输入变量斜率控制组成,将能量动态平衡率模型、污染物去除率和操作边界作为等式或不等式多约束条件;该优化问题描述为:

[0095][0096][0097]

其中,j为优化目标函数,αk,βq,γi分别代表对应指标项的系数矩阵的对角元素;x代表过程状态变量,代表时间步长为k时经过模型预测的状态变量的测量值;xk代表时间步长为k时系统过程状态变量的实际值,x

*

表示最优系统状态平衡点;u代表操作变量,u

ij

为第i个控制第j步输入变量值,u

ij

为第i个控制第j-1步输入变量值,维度为n

vm

;分别代表操作变量可行域的下限和上限,δt

cm

表示控制域周期,分别代表控制时间的下限和上限,分别代表状态变量可行域的下限和上限,维度为hbr(x)代表能量平衡率;y为预测模型的输出;cod(x

*

)为有机污染物排放中有机废水期望含量,vocs(x*)为有机污染物排放中挥发性有机物废气期望含量,n

cii

和δt

cii

分别表示第i个控制输入变量控制步数与步长;

[0098]

通过上述smboc,可以实现污染物治理子系统控制回路快速跟踪,实现废水残液进料、空气进料和反应器温度快速跟踪控制。污染治理子系统跟踪曲线如图7所示。

[0099]

整体系统的控制性能恢复稳态时间较短,同时超调量有一定幅度缩小,实现废水残液进料、空气进料和反应器温度快速跟踪控制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。