1.本发明涉及材料性能评价领域,更具体地涉及一种涡轮盘的疲劳-蠕变可靠性寿命评价方法。

背景技术:

2.随着航空航天领域的快速发展,其对材料的综合性能有了更高的需求。航空发动机作为“心脏”对航空航天装备研制的成败具有决定性影响,其涡轮盘等高温热端部件的长寿命高可靠性结构设计技术是制约航空发动机研制的关键技术瓶颈之一。

3.重大机械装备高温复杂结构(如燃汽轮机和航空发动机热端部件)的寿命和可靠性是制约整机寿命和可靠性水平的主要因素之一。在重大机械装备服役过程中,由于不断的起动、停车以及各种任务的需要,其各部件承受复杂载荷作用,同时诸多不确定性因素愈加恶劣的影响使得复杂构件产生多种形式的失效破坏且表现出较大的分散性。特别是蠕变-疲劳破坏,对装备的安全工作造成极大的威胁。因此,保证此类结构在这些不确定因素影响下因疲劳断裂而失效的可能性降至最低程度具有重要的现实意义。

4.现有技术中,通常对确定的涡轮盘属性与工作载荷进行模拟,以得到盘体在此确定工作条件下的寿命。然而,在实际结构中,由于材料的不均匀性,不同批次的材料或涡轮盘无法保证完整一致的材料性能;同时来自高压涡轮盘的结构尺寸、工作载荷以及外部环境等诸多不确定因素的影响导致无法进行精确的寿命预测,因此在实际应用中容易出现偏差较大的结果。

技术实现要素:

5.本发明的目的在于提供一种涡轮盘的疲劳-蠕变可靠性寿命评价方法,考虑涡轮盘的材料属性与关键位置几何尺寸的不确定性,从而获得稳态循环周次下的涡轮盘可靠性分析结果。

6.本发明提供一种涡轮盘的疲劳-蠕变可靠性寿命评价方法,包括以下步骤:

7.s1:确定涡轮盘的材料属性参数、几何参数及其分散性规律;

8.s2:利用拉丁超立方采样方法,对涡轮盘的材料属性参数和几何参数进行抽样,生成m组样本;

9.s3:根据m组样本中的每一组样本的材料属性参数和几何参数,建立涡轮盘的三维模型,并对所述三维模型进行有限元分析,得到每一组样本的涡轮盘应力应变场;

10.s4:根据每一组样本的涡轮盘应力应变场,对每一组样本的涡轮盘进行寿命模拟计算,得到每一组样本的疲劳-蠕变总寿命;

11.s5:将m组样本的材料属性参数和几何参数作为输入,对应的疲劳-蠕变总寿命为输出,建立xgboost代理模型;

12.s6:重新对涡轮盘的材料属性参数和几何参数进行抽样,得到扩充样本,并利用xgboost代理模型输出扩充样本的疲劳-蠕变总寿命;

13.s7:对m组样本的疲劳-蠕变总寿命和扩充样本的疲劳-蠕变总寿命进行可靠性分析,得到涡轮盘的失效概率。

14.进一步地,所述材料属性参数包括不同温度下的杨氏模量、热膨胀系数、热传导率、蠕变本构模型参数、循环塑性本构模型参数、疲劳损伤模型参数和蠕变损伤模型参数。

15.进一步地,步骤s2进一步包括:

16.s21:将材料属性参数和几何参数的累积分布函数分别分为m个区间;

17.s22:针对每一个参数,在每一个区间内进行随机抽样获得一个样本数据,总计抽样m次获得m个样本点;

18.s23:每一个参数的m个样本点分别与其他参数的m个样本点进行随机组合,得到m组样本。

19.进一步地,步骤s3进一步包括:

20.s31:用以下公式描述涡轮盘材料的循环塑性本构模型的主控方程:

[0021][0022][0023][0024][0025][0026][0027]

其中,为总应变分量,εe为弹性应变分量,ε

p

为非弹性应变分量,e和v分别表示弹性模量和泊松比,s和trσ表示应力张量和应力张量的迹,i表示二阶单位张量,和表示非弹性应变率张量和累积非弹性应变率,表示等效分弹性应变,s和α表示应力张量的偏量和背应力张量的偏量,f表示屈服函数,q0为初始屈服应力,符号:代表二阶张量的内积,为背应力张量;αi为背应力分量;为塑性应变率;为累计塑性应变率,cj为初始随动硬化模量,γj定义了随着塑性变形的增大,随动硬化模量cj减小的速率;

[0028]

s32:用以下公式描述涡轮盘材料的蠕变本构模型:

[0029][0030]

其中,为等效蠕变应变率/s-1

,为等效蠕变应变,为等效偏应力,ψ、n、m以及为温度相关的模型参数;

[0031]

s33:基于m组样本中的每一组样本的几何参数,根据循环对称理论,以涡轮盘榫槽的数量x将模型简化为1/x,建立每一组样本的涡轮盘的三维模型,并分别在三维模型的子午面施加环向位移支撑,将每一组样本的材料属性参数、步骤s31的主控方程和步骤s32的

蠕变本构模型分别施加到每一组样本的三维模型中,得到每一组样本的有限元分析模型;

[0032]

s34:根据涡轮盘稳态服役时的温度分布和服役温度载荷谱,设置温度边界条件,并施加载荷,通过有限元分析后得到每一组样本的应力应变场。

[0033]

进一步地,步骤s34中施加的载荷包括离心载荷和温度载荷。

[0034]

进一步地,材料的疲劳损伤模型满足如下关系式:

[0035][0036]

其中,τ

max

和σ

n,max

分别表示一个循环周次内的最大剪应力和最大正应力,

△

γ/2和

△

ε/2分别表示剪切应变幅和正应变幅,τ’f

和y

′f分别表示剪切疲劳强度和剪切延性强度,σ

′f为疲劳强度常数,g表示剪切模量,b0和c0表示两个关于疲劳强度和延性的指数,nf为疲劳寿命。

[0037]

进一步地,材料的蠕变损伤模型满足如下关系式:

[0040]

其中,b1和n1分别为材料相关的模型参数,r0为通用气体常数,td为保载时间,q

sede

为sede模型激活能,为保载阶段非弹性应变能密度耗散率,是由非弹性应变率以及温度共同决定的失效应变能密度的方程,w

crit

为材料临界非弹性应变能密度耗散率。

[0041]

进一步地,材料的疲劳-蠕变总寿命满足如下关系式:

[0042][0043]

其中,n

c-f

为疲劳-蠕变总寿命。

[0044]

进一步地,所述xgboost代理模型的目标函数满足如下关系式:

[0045][0046]

其中,obj为目标函数,为正则项函数,为模型损失函数,y

t

表示在样本上的真实得分值,表示在样本上的预测得分值。

[0047]

进一步地,步骤s7中的失效概率满足如下关系式:

[0048][0049]

其中,n为疲劳-蠕变总寿命,μ

lgn

和σ

lgn

分别表示lgn的均值和标准差,n’为设计寿命。

[0050]

本发明的涡轮盘的疲劳-蠕变可靠性寿命评价方法,考虑了涡轮盘的材料属性、几何尺寸的不确定性影响,通过有限元分析和xgboost代理模型得到疲劳-蠕变总寿命,并对其进行可靠性分析,从而得到涡轮盘的失效概率;通过abaqus软件进行有限元分析,能够直观地看到涡轮盘应力应变集中位置、寿命分布及裂纹萌生位置,并可充分发挥有限元模拟

计算的优势,实现复杂的边界加载条件和多样的可视化后处理操作;利用abaqus自带的api接口,实现了有限元软件的自动建模、运算与后处理流程,具有操作简便的优点;采用xgboost代理模型,极大的减少了计算成本,同时能够筛选出重要的输入参数,具有很强的实用价值。

附图说明

[0051]

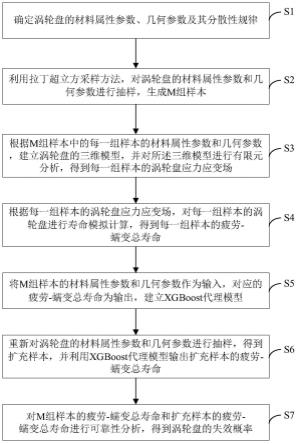

图1为根据本发明实施例的涡轮盘的疲劳-蠕变可靠性寿命评价方法的流程图;

[0052]

图2为根据本发明实施例的涡轮盘材料属性参数的样本示意图;

[0053]

图3为根据本发明实施例的涡轮盘的三维模型图;

[0054]

图4为根据本发明实施例的涡轮盘巡航时的温度场图;

[0055]

图5为根据本发明实施例的涡轮盘受到的转速-时间关系曲线图;

[0056]

图6为根据本发明实施例的某组样本的涡轮盘循环一周次的疲劳损伤云图;

[0057]

图7为根据本发明实施例的某组样本的涡轮盘循环一周次的蠕变损伤云图;

[0058]

图8为根据本发明实施例的某组样本的涡轮盘循环一周次的总损伤云图;

[0059]

图9为根据本发明实施例的参数重要性饼图;

[0060]

图10为根据本发明实施例的疲劳-蠕变总寿命分布特征图;

[0061]

图11为根据本发明实施例的涡轮盘的失效概率曲线图。

具体实施方式

[0062]

下面结合附图,给出本发明的较佳实施例,并予以详细描述。

[0063]

如图1所示,本发明实施例提供一种涡轮盘的疲劳-蠕变可靠性寿命评价方法,包括以下步骤:

[0064]

s1:确定涡轮盘的材料属性参数、几何参数及材料属性参数和几何参数的分散性规律;

[0065]

材料属性参数包括不同温度下的杨氏模量、热膨胀系数、热传导率、蠕变本构模型参数、循环塑性本构模型参数、疲劳损伤模型参数和蠕变损伤模型参数等,其可根据现有的高温蠕变、疲劳和蠕变疲劳试验结果得到。几何参数包括涡轮盘半径、轴径、关键位置倒角或过的尺寸与角度,其通过工程实际测量或结构的公差精度等级确定;根据制造表面粗糙度,由高斯分布可确定涡轮盘的几何参数的分散性规律;后续可通过高斯分布对几何参数进行随机采样,构建参数样本。

[0066]

在本实施例中,涡轮盘采用国产高温合金gh4169,其不同温度下的杨氏模量、热膨胀系数和热传导率分别如表1-表3所示。

[0067]

表1不同温度下gh4169合金的杨氏模量

[0068]

表2不同温度下gh4169合金的热膨胀系数

[0069]

表3不同温度下gh4169合金的热传导率

[0070]

蠕变本构模型参数、循环塑性本构模型参数以及疲劳损伤模型参数和蠕变损伤模型参数如表4-6所示。

[0071]

表4不同温度下gh4169合金的蠕变本构参数

[0072]

表5不同温度下gh4169合金的循环塑性本构模型参数

[0073]

表6gh4169合金的多轴疲劳和多轴蠕变损伤模型的模型参数

[0074]

其中,ψc、mc以及nc为三个温度相关的参数,cj和γj(j=1,2,3)为反应材料随动硬化的材料参数,cj为初始随动硬化模量,γj定义了随着塑性变形的增大,随动硬化模量cj减小的速率;q0为初始屈服应力,τ’f

和γ

′f分别表示剪切疲劳强度和剪切延性强度,σ

′f为疲劳强度常数,g表示剪切模量,b1和n1分别为材料相关的模型参数,w

f,crit

为材料临界非弹性应变能密度耗散率,反映了蠕变保载初期时高非弹性应变能密度耗散率情况下,认为材料蠕变损伤为零的“免蠕变损伤阶段”。

[0075]

s2:利用拉丁超立方采样方法,对涡轮盘的材料属性参数和几何参数进行抽样,生成m组样本;m为蒙特卡洛仿真样本数量,依照计算复杂程度而定,一般在300-1000之间,在本实施例中,m为300。

[0076]

步骤s2进一步包括:

[0077]

s21:由概率密度函数的带材料属性参数和几何参数等变量的累积分布函数,将变量的累积分布分为m个区间,其中m为所需要的样本数量;

[0078]

s22:针对每一个变量,在每一个区间内进行随机抽样获得一个样本数据,总计抽样m次获得m个样本点;

[0079]

s23:每一个变量的m个样本点与其他变量的样本点进行随机组合,得到m组样本。

[0080]

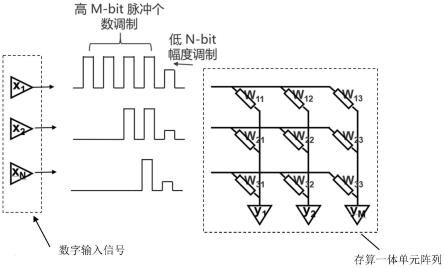

如图2所示,利用拉丁超立方采样方法得到的n组样本之间不存在相关性。

[0081]

s3:根据m组样本中的每一组样本,建立涡轮盘的三维模型,并对所述三维模型进行有限元分析,得到每一组样本的涡轮盘应力应变场;

[0082]

有限元分析在abaqus软件中进行,针对第i(i=1,2

…

m)组样本,如图3所示,根据其中的几何参数建立涡轮盘的三维模型,并对其划分网格,然后根据第i组样本中的材料属性参数设置模型的材料属性参数和边界条件,得到有限元分析模型,然后对模型施加载荷,由abaqus完成有限元分析,得到涡轮盘应力应变场。通过改变材料属性参数和几何参数,重复上述过程,完成n组样本的有限元分析,即可得到n组样本的应力应变场。

[0083]

步骤s3进一步包括:

[0084]

s31:利用以下的公式(1)-(6)描述涡轮盘材料循环塑性本构的主控方程,其可以描述材料在稳态循环下的应力应变关系,同时能够考虑循环软、硬化效应:

[0085][0086][0087][0088][0089][0090][0091]

其中,总应变分量可以分为弹性应变分量εe以及非弹性应变分量ε

p

。公式(2)的线弹性行为满足胡克定律,其中的e和v分别表示弹性模量和泊松比,s和trσ表示应力张量和应力张量的迹,i表示二阶单位张量,和表示非弹性应变率张量和累积非弹性应变率,表示等效分弹性应变,s和α表示应力张量的偏量和背应力张量的偏量,f表示屈服函数,q0为初始屈服应力,由于本方法基于稳态的数据进行分析,故而不考虑材料的循环软硬化,屈服应力始终为初始屈服区应力;符号(:)代表二阶张量的内积,另外公式(6)为chaboche随动强化准则,其中,为背应力张量;αi为背应力分量;为塑性应变率;为累计塑性应变率。cj和γj为反应材料随动硬化的材料参数,cj为初始随动硬化模量,γj定义了随着塑性变形的增大,随动硬化模量cj减小的速率;

[0092]

s32:利用公式(7)描述应变强化的蠕变本构模型:

[0093][0094]

其中,为等效蠕变应变率/s-1

,为等效蠕变应变,为等效偏应力,ψ、n、m以及为温度相关的模型参数;

[0095]

s33:基于m组样本中的每一组样本的几何参数,根据循环对称理论,以涡轮盘榫槽的数量x将模型简化为1/x,建立每一组样本的涡轮盘的三维模型,并分别在三维模型的子午面施加环向位移支撑,将每一组样本的材料属性参数、步骤s31的主控方程和步骤s32的蠕变本构方程分别施加到每一组样本的三维模型中,得到每一组样本的有限元分析模型;

[0096]

s34:根据涡轮盘稳态服役时的温度分布和服役温度载荷谱,设置温度边界条件,并施加载荷,由abaqus分析后得到每一组样本的应力应变场。

[0097]

其中,考虑涡轮盘实际工作中的载荷情况,高压涡轮盘在发动机工作中承受以下载荷:1)轮盘本身高速旋转所产生的离心力以及叶片离心力对轮盘的拉力;2)轮缘部位与轮盘中心部位温度造成的温度梯度应力;3)轮盘前后端面上的气体压力,以及叶片传来的气动载荷;4)叶片及轮盘的振动载荷;5)与涡轮盘连接的零部件处的装配应力其中离心载荷和温度载荷对高压涡轮盘的强度影响较大,3)-5)影响较小,因此本实施例中施加的载荷为离心载荷和温度载荷。温度载荷通过温度场施加,本实施例所施加的温度场如图4所示,图4中nt11为abaqus软件网格节点温度的代表量,数字为温度场图例;离心载荷分为涡轮盘本身的离心载荷及叶片对涡轮盘的离心载荷,涡轮盘本身的离心载荷通过旋转体力施加,而叶片对涡轮盘产生的离心载荷通过设置榫连结构的接触属性传递在叶片与榫槽的接触面上,本实施例所施加的离心载荷如图5所示,图中a为发动机启动过程持续时间,b为发动机巡航最大转速持续时间,由飞机飞行实际情况得来。

[0098]

进一步地,利用建立好的abaqus有限元模型,结合用户子程序creep,计算得到每个时间积分点的应力应变张量,找出危险点,即应力最大位置,得到的涡轮盘及涡轮盘榫槽处的应力云图。

[0099]

s4:根据每一组样本的涡轮盘应力应变场,对每一组样本的涡轮盘进行寿命模拟计算,得到每一组样本的疲劳-蠕变总寿命;

[0100]

分别选取mgsa疲劳损伤模型和msede蠕变损伤模型,参数由每一组样本数据的材料属性参数传入,并写入abaqus子程序,带入abaqus中进行程序调试,得到每一组样本数据的疲劳损伤云图、蠕变损伤云图和总损伤云图,根据总损伤可计算得到涡轮盘疲劳-蠕变总寿命。

[0101]

其中某一组样本的疲劳损伤云图、蠕变损伤云图和总损伤云图分别如图6-8所示。

[0102]

其中,由公式(8)来描述疲劳损伤:

[0103][0104]

其中,τ

max

和σ

n,max

分别表示一个循环周次内的最大剪应力和最大正应力,

△

γ/2和

△

ε/2分别表示剪切应变幅和正应变幅,τ’f

和γ

′f分别表示剪切疲劳强度和剪切延性强度,σ

′f为疲劳强度常数,g表示剪切模量,b0和c0表示两个关于疲劳强度和延性的指数,nf为疲劳蠕变损寿命。

[0105]

由公式(9)和(10)描述蠕变损伤:

[0106][0107][0108]

其中,b1和n1分别为材料相关的模型参数,r0为通用气体常数,td为保载时间,q

sede

为sede模型激活能。为保载阶段非弹性应变能密度耗散率,是由非弹性应变率以及温度共同决定的失效应变能密度的方程;ω

crit

为材料临界非弹性应变能密度耗散率,反映了蠕变保载初期时高非弹性应变能密度耗散率情况下,认为材料蠕变损伤为零的“免蠕变损伤阶段”。

[0109]

由公式(11)描述疲劳-蠕变总寿命n

c-f

:

[0110][0111]

把公式(8)-(11)写入子程序uvarm中,与步骤s3得到的应力应变场结合,通过abaqus软件进行计算,采用粘性分析步来计算蠕变损伤,采用静力通用分析步形成滞回环的过程,看成一个疲劳周次,最后按公式(11)进行相加,得到总寿命及最大损伤位置,即最危险位置。具体地,通过分析每个时间点损伤的变化并对子程序uvarm进行调试,得到每个时间点的疲劳蠕变损伤分布,从而判断出危险点的位置和预测寿命。

[0112]

s5:将m组样本的材料属性参数和几何参数作为输入,对应的疲劳-蠕变总寿命为输出,建立xgboost代理模型;

[0113]

xgboost代理模型的目标函数的公式为:

[0114][0115]

其中,obj为目标函数,为正则项函数,以评估模型复杂程度。为模型损失函数,y

t

表示在样本上的真实得分值,表示在样本上的预测得分值。

[0116]

另外,定义增益函数gain:

[0117]

gain=obj

l r-(obj

l

objr)

ꢀꢀꢀ

(13)

[0118]

式中obj

l r

为节点分裂前的目标函数值,obj

l

、objr分别为分裂后左、右节点的目标函数值。在训练过程中模型首先判断目标函数obj是否下降,若下降则进行节点分裂,分裂后判断增益函数gain是否小于0;如果gain《0则子节点不分裂,若gain》0则继续分裂子节点。直到目标函数obj不下降或分裂后节点样本数小于1时停止分裂。

[0119]

如图9所示,通过增益函数gain可得到材料属性参数和几何参数的重要性排列,指出引起寿命分散的重要参数,从而指导涡轮盘的研发。gain为xgboost模型训练过程中记录的各个输入参数对结果拟合的增益,是模型通过特征在基学习器上作为划分属性时对损失函数平均的降低量进行统计,来获得输入参数对输出值改变的贡献大小,也就是参数的重要程度,gain值越大,说明该参数对寿命的影响越重要,在研发的过程中需要重点考虑。

[0120]

xgboost模型采用stacking的方式进行拟合,即创建新的来拟合之前迭代的残差:

[0121][0122]

式中为第k次迭代时第i组样本的预测值,fk(xi)为第k次迭代的相关函数。

[0123]

将步骤s2得到的m组样本和步骤s3得到的每组样本的总寿命和总损伤作为训练样本,将训练样本按照7:3的比例分成训练集和测试集,使用随机网络搜索,以平均绝对百分误差mape作为评价指标选择xgboost模型的最优超参数,包括学习率、最大迭代次数和最大深度,从而得到训练好的xgboost模型。

[0124]

s6:重新对涡轮盘的材料属性参数和几何参数进行抽样,得到扩充样本,并利用xgboost代理模型输出扩充样本的疲劳-蠕变总寿命;

[0125]

s7:对步骤s4中的疲劳-蠕变总寿命以及步骤s7中的疲劳-蠕变总寿命进行可靠性分析,得到涡轮盘的失效概率。

[0126]

以涡轮盘的疲劳-蠕变总寿命为分析指标,当涡轮盘的疲劳-蠕变总寿命大于设计寿命时,认为其处于安全可靠的状态,反之则会失效。其具体包括:

[0127]

首先确定涡轮盘危险部位的极限状态函数g:

[0128][0129]

式中n、n’分别为实际寿命与设计寿命,其失效概率pf为:

[0130][0131]

式中μ

lgn

和σ

lgn

分别表示lgn的均值和标准差,表示标准正态分布函数。

[0132]

统计步骤s4得到的疲劳-蠕变总寿命和步骤s7得到的疲劳-蠕变总寿命的寿命分散性,如图10所示,得到其均值和方差,即有限元分析得到的疲劳-蠕变总寿命和xgboost代理模型得到疲劳-蠕变总寿命混合后的所有总寿命数据的均值和方差,然后根据式(16)得到涡轮盘的失效概率,得到失效概率曲线,即为涡轮盘的可靠性,如图11所示。

[0133]

本发明实施例提供的涡轮盘的疲劳-蠕变可靠性寿命评价方法,考虑了涡轮盘的材料属性、几何尺寸的不确定性影响,通过有限元分析和xgboost代理模型得到疲劳-蠕变总寿命,并对其进行可靠性分析,从而得到涡轮盘的失效概率;通过abaqus软件进行有限元分析,能够直观地看到涡轮盘应力应变集中位置。寿命分布及裂纹萌生位置,并可充分发挥有限元模拟计算的优势,实现复杂的边界加载条件和多样的可视化后处理操作;利用abaqus自带的api接口,实现了有限元软件的自动建模、运算与后处理流程,具有操作简便的优点;采用xgboost代理模型,极大的减少了计算成本,同时能够筛选出重要的输入参数,具有很强的实用价值。

[0134]

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。