1.本发明涉及熔喷布生产设备技术领域,尤其涉及一种熔喷布加工用抗拉力检测设备。

背景技术:

2.熔喷布是口罩最核心的材料,熔喷布主要以聚丙烯为主要原料,纤维直径可以达到1至5微米,空隙多、结构蓬松、抗褶皱能力好,具有独特的毛细结构的超细纤维增加单位面积纤维的数量和表面积,其需要具有一定的抗拉力,这就要用到检测设备。

3.经检索,申请号202011597784.2的专利,公开一种口罩熔喷布加工检测一体设备,包括加工机构,加工机构端部固定有框架且框架顶部通过立柱上固定有顶板,框架内腔安装有两个辊三,框架竖直两端均成型有凸块且凸块上具有通槽,凸块之间设有纵向分布的转动杆且转动杆上套接有夹紧臂和齿轮,通槽内设有导向柱且导向柱上套设有与齿轮相啮合的移动块,框架外壁上设有驱动移动块在竖直方向上移动的驱动件一,框架内设有中部具有空腔的滑套,滑套与框架内壁通过弹簧二弹性连接,滑套底部贯穿有移动销,移动销底端设有弹簧三和凸缘,顶端与设在空腔内的夹板固定连接,夹板上固定有磁石,空腔底部内壁上安装有与磁石相排斥的电磁铁,顶板和框架上设有驱动滑套水平方向上的驱动件二。

4.上述装置在使用时检测操作繁琐,连续检测不可靠,加上熔喷布加工后不能对表面滞留的残余物进行及时去除回收,这就在后续加工容易出现扬尘和造成原料的浪费,难以满足人们的使用要求,所以研究一种熔喷布加工用抗拉力检测设备是很有必要的。

技术实现要素:

5.本发明的目的是为了解决现有技术中耗费人力且效率低的问题,而提出的一种熔喷布加工用抗拉力检测设备。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种熔喷布加工用抗拉力检测设备,包括加工箱体,加工箱体顶面一侧安装有熔喷机本体,所述加工箱体前后端内壁安装有输送带本体,输送带本体上下下侧安装有吸附组件,所述加工箱体一侧设置有检测台,检测台顶面中部贯穿开设有矩形槽,矩形槽两端内壁均转动连接有导料辊,检测台顶面两侧均固定有用于临时压制熔喷布的限位组件,检测台正下方设置有检测拉伸组件,所述检测拉伸组件包括支座,前后端两个支座之间均设置有顶升筒,顶升筒内壁滑动限位连接有矩状板,矩状板底面与顶升筒内底面之间固定有顶升弹簧,矩状板顶面均固定有安装座,两个安装座之间转动连接有拉动辊,两块所述矩状板相靠近一端均固定有齿条,前后端两个支座上侧均转动连接有驱动杆,驱动杆外壁固定有与齿条啮合的驱动齿轮,后端一个所述支座侧壁还转动连接有换向杆,换向杆与前侧所述驱动杆之间转动连接有同步输送带,换向杆与后侧所述驱动杆之间还转动连接有齿轮组,其中一个所述支座侧壁还固定有水平架,水平架顶面通过螺钉固定有驱动电机,驱动电机输出端与相邻的所述驱动杆固定连接,所述检测台背离加工箱体一侧还安装有外观检测机

构和收卷机构。

8.优选的,所述吸附组件包括吸附斗一和吸附斗二,吸附斗一和吸附斗二分别贯穿连接在加工箱体顶面和底面上,所述吸附斗一底面还安装导料斗,吸附斗二顶面贯穿开设有导料孔,所述导料斗和导料孔均设有多个并均呈矩阵状分别均匀分布在吸附斗一底面和吸附斗二顶面上,加工箱体后还安装有负压风机,吸附斗一和吸附斗二输出端与负压风机输入端之间均固定连接有导料管,所述负压风机输出端还固定连接有集尘布袋。

9.优选的,所述限位组件包括限位架,限位架固定在检测台顶面上,所述限位架顶面前后侧均通过螺钉固定有电动伸缩杆,电动伸缩杆输出端固定有压板,所述导料辊顶面均与检测台齐平设置,且两个所述导料辊对称分布在矩形槽竖直中心的两侧。

10.优选的,所述支座设置有四个并呈矩形状固定在工作面上,矩状板两侧壁滑动限位连接在顶升筒内壁上,所述驱动齿轮为不完全齿轮,且驱动齿轮外壁五分之二位置设置有连续轮齿。

11.优选的,所述外观检测机构包括检测架,检测架内安装有用于采集图像信息的摄影设备。

12.优选的,所述收卷机构包括安装在工作面上的固定座,固定座之间转动安装有收卷辊,且收卷辊一端连接有伺服电机。

13.与现有技术相比,本发明提供了一种熔喷布加工用抗拉力检测设备,具备以下有益效果:

14.1、本发明设计合理,装置运行稳定,定长检测操作简便,且在使用时对滞留在熔喷布表面的喷绒丝回收及时,大大提高了熔喷布原料的利用率;

15.2、本发明在使用时通过检测拉伸组件定长对熔喷布进行拉动检测,拉动后根据熔喷布恢复能力会自动恢复,然后通过外观检测机构对熔喷布进行图像采集,从而实现熔喷布的抗拉能力检测作业,其操作简便,工作效率高,进而为熔喷布的高效检测提供了一定的保障;

16.3、本发明在使用时在负压风机作用下使吸附斗一和吸附斗二内形成负压,在负压力作用下使加工箱体内漂浮和熔喷布表面滞留的丝料被吸附,从而实现原料的回收,进而大大提高了熔喷布原料的利用率;

17.4、本发明在使用时通过驱动电机带动两个驱动杆反向转动,此时两个驱动齿轮反向传动并同时作用于齿条,当齿条下移一定位置后驱动齿轮脱离,在顶升弹簧作用下实现拉动辊的复位,从而实现连续拉升检测作业,进而大大提高了熔喷布检测的质量。

附图说明

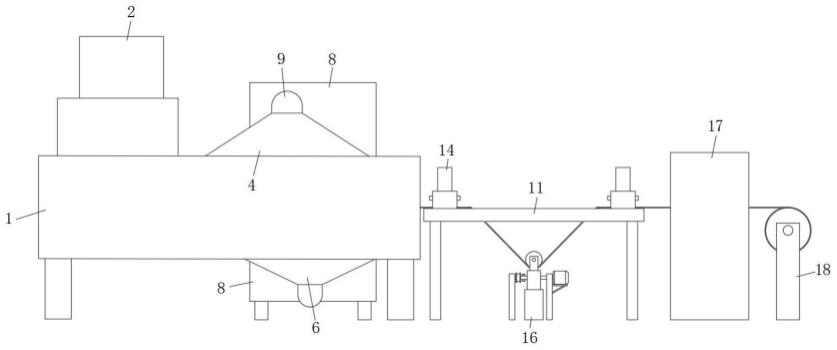

18.图1为本发明提出的一种熔喷布加工用抗拉力检测设备的正面结构示意图;

19.图2为本发明提出的一种熔喷布加工用抗拉力检测设备的正面剖视图;

20.图3为本发明提出的一种熔喷布加工用抗拉力检测设备的俯视图;

21.图4为本发明提出的一种熔喷布加工用抗拉力检测设备中检测拉伸组件的正面结构示意图;

22.图5为本发明提出的一种熔喷布加工用抗拉力检测设备中检测拉伸组件的俯视图。

23.图中:加工箱体1、熔喷机本体2、输送带本体3、吸附斗一4、导料斗5、吸附斗二6、导料孔7、负压风机8、导料管9、集尘布袋10、检测台11、导料辊12、限位架13、电动伸缩杆14、压板15、检测拉伸组件16、外观检测机构17、收卷机构18、压紧辊19、支座161、顶升筒162、矩状板163、安装座164、拉动辊165、齿条166、驱动杆167、驱动齿轮168、换向杆169、同步输送带1610、齿轮组1611、水平架1612、驱动电机1613。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.实施例一

27.参照图1-5,一种熔喷布加工用抗拉力检测设备,包括加工箱体1,加工箱体1顶面一侧安装有熔喷机本体2,加工箱体1前后端内壁安装有输送带本体3,熔喷机本体2工作端直对输送带本体3的带面上,输送带本体3上下下侧安装有吸附组件,加工箱体1一侧设置有检测台11,检测台11顶面中部贯穿开设有矩形槽,矩形槽两端内壁均转动连接有导料辊12,检测台11顶面两侧均固定有用于临时压制熔喷布的限位组件,检测台11正下方设置有检测拉伸组件16,检测拉伸组件16包括支座161,前后端两个支座161之间均设置有顶升筒162,顶升筒162内壁滑动限位连接有矩状板163,矩状板163底面与顶升筒162内底面之间固定有顶升弹簧,矩状板163顶面均固定有安装座164,两个安装座164之间转动连接有拉动辊165,两块矩状板163相靠近一端均固定有齿条166,前后端两个支座161上侧均转动连接有驱动杆167,驱动杆167外壁固定有与齿条166啮合的驱动齿轮168,后端一个支座161侧壁还转动连接有换向杆169,换向杆169与前侧驱动杆167之间转动连接有同步输送带1610,换向杆169与后侧驱动杆167之间还转动连接有齿轮组1611,其中一个支座161侧壁还固定有水平架1612,水平架1612顶面通过螺钉固定有驱动电机1613,驱动电机1613输出端与相邻的驱动杆167固定连接,在使用时通过驱动电机1613带动两个驱动杆167反向转动,此时两个驱动齿轮168反向传动并同时作用于齿条166,当齿条下移一定位置后驱动齿轮168脱离,在顶升弹簧作用下实现拉动辊165的复位,从而实现连续拉升检测作业,进而大大提高了熔喷布检测的质量,检测台11背离加工箱体1一侧还安装有外观检测机构17和收卷机构18,在使用时通过检测拉伸组件16定长对熔喷布进行拉动检测,拉动后根据熔喷布恢复能力会自动恢复,然后通过外观检测机构17对熔喷布进行图像采集,从而实现熔喷布的抗拉能力检测作业,其操作简便,工作效率高,进而为熔喷布的高效检测提供了一定的保障。

28.实施例二

29.如图1-3所示,本实施例与实施例1基本相同,优选地,吸附组件包括吸附斗一4和吸附斗二6,吸附斗一4和吸附斗二6分别贯穿连接在加工箱体1顶面和底面上,吸附斗一4底面还安装导料斗5,吸附斗二6顶面贯穿开设有导料孔7,导料斗5和导料孔7均设有多个并均呈矩阵状分别均匀分布在吸附斗一4底面和吸附斗二6顶面上,加工箱体1后还安装有负压

风机8,吸附斗一4和吸附斗二6输出端与负压风机8输入端之间均固定连接有导料管9,负压风机8输出端还固定连接有集尘布袋10。

30.本实施例中,在使用时在负压风机8作用下使吸附斗一4和吸附斗二6内形成负压,在负压力作用下使加工箱体1内漂浮和熔喷布表面滞留的丝料被吸附,从而实现原料的回收,进而大大提高了熔喷布原料的利用率。

31.实施例三

32.如图1和2所示,本实施例与实施例1基本相同,优选地,限位组件包括限位架13,限位架13固定在检测台11顶面上,限位架13顶面前后侧均通过螺钉固定有电动伸缩杆14,电动伸缩杆14输出端固定有压板15,导料辊12顶面均与检测台11齐平设置,且两个导料辊12对称分布在矩形槽竖直中心的两侧。

33.本实施例中,在对熔喷布检测时,通过电动伸缩杆14带动压板15下移实现对喷绒布两点的临时固定,从而便于喷绒布实现定点的抗拉检测作业,进而很好的保证了喷绒布检测的质量。

34.实施例四

35.如图4和5所示,本实施例与实施例1基本相同,优选地,支座161设置有四个并呈矩形状固定在工作面上,矩状板163两侧壁滑动限位连接在顶升筒162内壁上,驱动齿轮168为不完全齿轮,且驱动齿轮168外壁五分之二位置设置有连续轮齿。

36.本实施例中,驱动齿轮168为不完全齿轮,从而实现驱动齿轮168间歇作用齿条166,进而实现喷绒布的定长拉伸作业。

37.实施例五

38.如图1-3所示,本实施例与实施例1基本相同,优选地,外观检测机构17包括检测架,检测架内安装有用于采集图像信息的摄影设备。

39.本实施例中,在完成喷绒布抗拉后,喷绒布输入外观检测机构17内实现外观检测,从而根据采集的图像信息判断熔喷布的抗拉能力,进而大大提高了喷绒布检测的效率。

40.实施例六

41.如图1-3所示,本实施例与实施例1基本相同,优选地,收卷机构18包括安装在工作面上的固定座,固定座之间转动安装有收卷辊,且收卷辊一端连接有伺服电机。

42.本实施例中,在完成熔喷布检测后通过伺服电机带动收卷辊转动实现熔喷布的的收卷作业。

43.实施例六

44.如图2所示,本实施例与实施例1基本相同,优选地,加工箱体1前后端内壁还转动连接有压紧辊19,压紧辊19设有多个并呈一排均匀分布在加工箱体1前后侧内壁上。

45.本实施例中,加工箱体1前后端内壁安装有多个压紧辊19,从而发实现喷绒布输送时的限位,从而很好的保证了喷绒布输送时候的稳定性。

46.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。