一种诊断过程异常监测方法、装置、介质、obd模组及车辆

技术领域

1.本发明属于智能车技术领域,尤其涉及一种诊断过程异常监测方法、装置、介质、obd模组及车辆。

背景技术:

2.故障诊断系统,特别是发动机车载诊断系统obd(on-board diagnostic)的应用已经相当广泛,为车辆的智能化、自动化带来了便捷和性能的改善。但是,故障诊断系统的误诊断往往给产品的应用带来困扰;基于此,故障诊断系统的监测系统应运而生。随着车辆燃油蒸发排放标准的升级,蒸发系统的泄漏监测和脱附流量监测成为其中关键的两项应用。

3.泄漏监测方案主要有3类:1)通过主动建立油箱系统的正压,根据压力的建立程度来判断是否存在泄漏,例如燃油排放泄漏诊断模块dmtl(diagnostic module tank leakage);2)通过主动建立油箱系统的负压,根据其保压能力来判断是否存在泄漏;3)被动的依赖温度的变化来建立正压或负压,判断是否存在泄漏,例如发动机关机自然真空法eonv(engine off natural vacuum)和自然真空泄漏监测法nvld(natural vacuum leak detection)等)。

4.本发明针对第二种方案,解决其中的误判问题。如图2、图3所示,发明人发现:由于对蒸发系统硬件布置的认识不足,或车辆布置空间受限等多种因素,可能会出现蒸发系统硬件布置不太合理的情况,比如油箱上相关阀体的安装位置不太合理,管路出现较大程度的弯折或油箱易变形等,导致整个蒸发系统连通性不足,存在明显的节流现象,这些问题可能会造成泄漏诊断误判故障。

技术实现要素:

5.本发明实施例公开了一种诊断过程异常监测方法、装置、介质、obd模组及车辆;基于异常监测方法,本发明将故障诊断过程中可能发生的泄漏故障纳入监测的主要对象,通过对待监测对象,特别是燃油车辆蒸发系统的信号监测,在分析信号特征的基础上,以现有的硬件结构,实现了故障诊断系统的异常监测;此外,相关方案同样适用于开发计算机存储介质、obd模块以及智能车辆,可通过控制软件的升级,便捷地实现原有系统的升级。

6.具体地,本方法通过获取工况信息来初始化监测过程;其中,工况信息包括执行机构的工作状态和信号检测单元的若干测量值;其工作状态包括阀门的开度和/或开关状态。

7.进一步地,通过判定当前所属的监测过程,相应地启动不同的特征识别例程;这里的监测过程包括第一监测过程和第二监测过程,分别对应于待监测对象不同的受检状态,这些受检状态可在现有硬件的基础上进行灵活配置,只要能够获取其核心观测数据即可;这里的观测数据主要包括相应位置的压力数据。

8.进一步地,进入监测循环,对待监测对象进行持续的扫码和观测,直至监测过程结束或得到相应的异常状态提示;其中,通过初始化特征数据或求解特征数据来判定待监测

对象的工作状态。

9.具体地,以预设的第一时间间隔或步长扫描获取待监测单元至少一测量点的压力数据;循环比较特征数据与特征阈值的关系直至结束或跳出监测循环;其中,特征数据是压力数据的统计量和/或函数。

10.进一步地,若结束或跳出监测循环时未监测到异常信息,则继续执行预设的诊断过程;若监测到异常,则执行退出例程。

11.上述执行机构包括第一阀门和第二阀门,通过改变阀门的通断状态或开度,可对第一监测过程和第二监测过程进行主动的转换。

12.在发动机故障检测应用中,待监测单元通常包括油箱、碳罐、管路、传感器和执行机构;诊断过程通常包括待监测单元自带的故障诊断过程;本发明的方法用于对待监测单元自带的故障诊断过程进行进一步的监测,避免故障诊断过程误判的发生。

13.进一步地,可通过选择不同的统计量或监测函数来优化监测过程;统计量包括流量积分数据和冲洗时间数据;其中,在负压诊断阶段的流量积分根据脱附管路中的气流量(kg/h)进行时间积分运算,冲洗时间即油箱压力由大气压达到目标压力所需的时间;统计数据将待监测的异常进行了放大或提取,使得监测的准确性得到改善。

14.具体地,在第一监测过程中,待监测单元的压力数据由开放状态的大气压逐渐减小直至达到第一预设值;待监测单元处于负压建立过程或存在泄漏点的负压建立过程。

15.在第二监测过程中,待监测单元的执行机构均处于关断状态,待监测单元处于保压状态或存在泄漏点的保压状态。

16.监测过程可以工作在不同的阶段:若第一阀门和第二阀门均处于关断状态,同时压力数据达到第一预设值,则待监测单元进入第二监测过程。

17.若第一阀门由开启转为关闭,同时第二阀门的开度由0以预设的梯度逐渐增大,则监测过程为第一监测过程;当压力数据对应的压力值逐渐降低至第一预设值时,关断第二阀门,进入第二监测过程。

18.进一步地,在发动机故障诊断场景之下,上述第一阀门通常可以是碳罐截止阀,该碳罐截止阀包括开启状态和关闭状态;通常,要求碳罐截止阀的开关过渡时间小于预设的时间长度,用以避免由于阀门动作对监测过程带来过多的干扰;此外,碳罐截止阀的泄漏量应小于预设值,同样是为了减少干扰因素过多地引入监测过程。

19.这里的第二阀门为碳罐阀,该碳罐阀的开度可在0与预设值之间调节,用以为监测过程构造一个渐变的观测条件,并通过对这一渐变过程的观测和特征提取,判定期间可能存在的异常点。

20.具体地,第一阀门可采用电动或气动开关阀控制,第二阀门可采用电动或气动调节阀控制;前者工作于开关状态,后者提供一模拟量到待监测对象。

21.本发明实施例还公开了一种诊断过程的异常监测装置,包括信号检测单元、特征求解单元和监测输出单元。

22.其中,信号检测单元用于为监测过程提供基础数据;通过获取工况信息和相关的观测量,协助其它部件对待监测过程进行特征提取和识别。这里的工况信息包括执行机构的工作状态和信号检测单元的测量值;工作状态包括阀门的开度和/或开关状态。

23.如前所述,特征求解单元用于判定当前所属的监测过程及这一监测过程所特有的数据特征;其中,监测过程包括第一监测过程和第二监测过程,分别对应于待监测过程不同的工作状态。

24.同时,监测输出单元运行在监测循环状态下或过程中,通过初始化特征数据或求解特征数据来判定异常的有无。

25.具体地,监测输出单元以预设的第一时间间隔或步长扫描获取待监测单元至少一测量点的压力数据,并通过循环比较特征数据与特征阈值的关系直至结束或跳出监测循环来持续判定异常的有无;其中,特征数据是压力数据的统计量和/或函数;基于这一扫码过程,监测装置对系统的异常进行了放大或提取,使得通过单次观测难以获取的故障信息得以显现。

26.进一步地,若监测输出单元结束或跳出监测循环时未监测到异常信息,则继续执行预设的诊断过程;若监测到异常,则执行退出例程,避免误判的发生。

27.具体地,执行机构包括第一阀门和第二阀门;待监测单元包括油箱、碳罐、管路、传感器和执行机构;诊断过程包括待监测单元的故障诊断过程。

28.进一步地,上述统计量或函数可包括流量积分数据和冲洗时间数据;其中,在负压诊断阶段的流量积分根据脱附管路中的气流量(kg/h)进行时间积分运算,冲洗时间即油箱压力由大气压达到目标压力所需的时间;进一步地,第一监测过程,待监测单元的压力数据由开放状态的大气压逐渐减小直至达到第一预设值;待监测单元处于负压建立过程或存在泄漏点的负压建立过程。第二监测过程中,待监测单元的执行机构均处于关断状态,待监测单元处于保压状态或存在泄漏点的保压状态。

29.若第一阀门和第二阀门均处于关断状态,同时压力数据达到第一预设值,则待监测单元进入第二监测过程;若第一阀门由开启转为关闭,同时第二阀门的开度由0以预设的梯度逐渐增大,则监测过程为第一监测过程;当压力数据对应的压力值逐渐降低至第一预设值时,关断第二阀门,进入第二监测过程。

30.对于发动机故障诊断相关的应用,其第一阀门为碳罐截止阀,该碳罐截止阀包括开启状态和关闭状态;该碳罐截止阀的开关过渡时间小于预设的时间长度,该碳罐截止阀的泄漏量小于预设值;其第二阀门为碳罐阀,该碳罐阀的开度可在0与预设值之间调节。

31.进一步地,第一阀门采用电动或气动开关阀控制,第二阀门采用电动或气动调节阀控制。

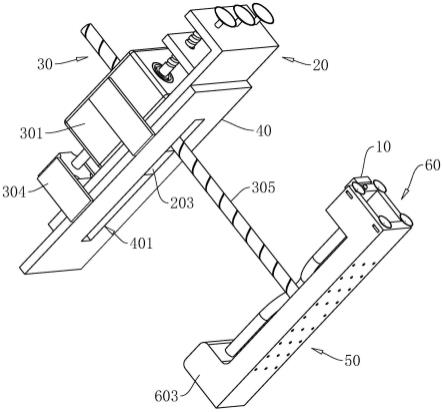

32.进一步地,本发明方法还可用于计算机存储介质的升级,使得存储计算机程序的介质本体在被读取或访问时,实现本发明相关的方法;对于obd领域的应用,本发明方法和上述芯片介质同样适用,对于车辆应用本发明方法、装置、芯片、模组同样适用。

33.由于更改蒸发系统硬件的周期和成本比较大,短期内无法更改,本发明实施例公开的监测方法和相关产品可在现有系统中通过软件的升级和尽量少的硬件变动实现,使得故障诊断系统的监测水平得到提升。

34.需要说明的是,在本文中采用的“第一”、“第二”等类似的语汇,仅仅是为了描述技术方案中的各组成要素,并不构成对技术方案的限定,也不能理解为对相应要素重要性的指示或暗示;带有“第一”、“第二”等类似语汇的要素,表示在对应技术方案中,该要素至少

包含一个。

附图说明

35.为了更加清晰地说明本发明的技术方案,利于对本发明的技术效果、技术特征和目的进一步理解,下面结合附图对本发明进行详细的描述,附图构成说明书的必要组成部分,与本发明的实施例一并用于说明本发明的技术方案,但并不构成对本发明的限制。

36.附图中的同一标号代表相同的部件,具体地:图1为本发明异常监测方法及装置实施例建立油箱负压的泄漏监测原理示意图;图2为本发明异常监测方法及装置实施例诊断异常的压力表现对比图;图3为本发明异常监测方法及装置实施例抽真空后期压力突降及突然回升举例;图4为本发明异常监测方法及装置实施例压力变化率关系图;图5为本发明异常监测方法及装置实施例压力变化率时间导数关系图;图6为本发明监测方法及装置实施例达到目标压力下降时的流量积分分布示意图;图7为本发明监测方法及装置实施例对应的硬件布局示意图;图8为本发明监测方法及装置实施例监测循环示意图;图9为本发明监测方法及装置实施例监测原理框图及信息结构示意图;图10为本发明监测装置实施例组成结构示意图;其中:001-第一监测过程(碳罐截止阀关闭,碳罐阀逐步打开;即目标负压建立过程),002-第二监测过程(碳罐截止阀关闭,碳罐阀关闭;即保压过程),011-信号检测单元,055-特征求解单元,066-监测输出单元;100-第一压强(目标负压),101-第一压力曲线(碳罐截止阀关闭,碳罐阀逐步打开时,完好油箱典型压力曲线),103-第二压力曲线(碳罐截止阀关闭,碳罐阀逐步打开时,大泄漏的典型压力曲线),105-第三压力曲线(碳罐截止阀关闭,碳罐阀关闭,不小于1mm泄漏的典型曲线),107-第四压力曲线(碳罐截止阀关闭,碳罐阀关闭,无泄漏的典型压力曲线),108-异常压力曲线1(抽真空阶段压力下降迅速,属于第一异常特征),109-异常压力曲线2(保压过程压力回升较快,属于第二异常特征);111-第二压强(大气压),201-第一异常特征(抽真空后期压力突降),203-第五压力曲线(诊断结束,碳罐截止阀打开),333-监测无异常标志置位(异常标志复位),500-特征数据刷新过程/循环(以预设的周期刷新数据),510、520、530、540-特征值解算、求解过程,

600-监测循环(特征数据获取及判定循环步骤),628-异常标志置位,610、620、630、640-监测异常判定,611、613、615压力波动判定,617-压力波动次数判定,666-异常标志综合(或运算),701-第一容器(油箱),702-第一传感器(油箱压力传感器),703-第一阀门(碳罐阀),705-第二阀门(碳罐截止阀),709-第一吸附过滤装置(碳罐),777-待监测的故障诊断过程(例如obd的某个诊断过程)800-相邻单元(例如发动机进气单元)、801-第三阀门(例如进气歧管节流阀),803-第一管路(例如进气歧管),999-退出例程(例如重启监测过程、退出诊断过程或结束监测过程)。

具体实施方式

37.下面结合附图和实施例,对本发明作进一步的详细说明。当然,下列描述的具体实施例只是为了解释本发明的技术方案,而不是对本发明的限定。此外,实施例或附图中表述的部分,也仅仅是本发明相关部分的举例说明,而不是本发明的全部。

38.如图9所示,是本发明实施例公开的诊断过程的异常监测方法,通过获取工况信息来初始化系统参数;工况信息包括执行机构的工作状态和信号检测单元011的测量值;工作状态包括阀门的开度和/或开关状态。

39.进一步地,通过判定当前所属的监测过程;在可控的可相互转化的第一监测过程001和第二监测过程002中进行循环监测并输出判定标志。

40.具体地,如图8与图9,通过进入监测循环600,在初始化特征数据后进一步求解特征数据510、520、530、540、5n0,这里的n为自然数,n代表特征数据或特征数据组的个数。

41.进一步地,以预设的第一时间间隔或步长扫描获取待监测单元700至少一测量点的压力数据712、722、732、7m2,这里的m为自然数,m代表压力传感器测量点的个数;通常,只需在这些测量点中选择其中一个位置即可,各测量点的选择,以便于安装施工和获取对应位置的压力及相关数据为目标,可以灵活选择。

42.再进一步地,通过循环比较特征数据510、520、530、540、5n0与特征阈值的关系直至结束或跳出监测循环600,在日常工作循环中,为故障诊断单元提供监测支持;其中,特征数据510、520、530、540、5n0是压力数据712、722、732、7m2的统计量和/或函数;用以通过数据的累积效应发现单次或少量测量难以发现的异常状态。

43.具体地,若结束或跳出监测循环666时未监测到如图2所示的异常信息101、107,则继续执行如图4、5、6、8、9所示的诊断过程777;若监测到异常103、105,则执行退出例程999。

44.其中,执行机构包括第一阀门705和第二阀门703;待监测单元700包括油箱701、碳

罐709、管路、传感器和执行机构;诊断过程777包括待监测单元700的故障诊断过程。

45.进一步地,这里的统计量或函数包括流量积分数据和冲洗时间数据;其中,在负压诊断阶段的流量积分根据脱附管路中的气流量(kg/h)进行时间积分运算,冲洗时间即油箱压力由大气压达到目标压力所需的时间;具体地,如图1、图2所示,在第一监测过程001中,待监测单元700的压力数据712、722、732、7m2由开放状态的大气压111逐渐减小直至达到第一预设值100;待监测单元700处于负压建立过程或存在泄漏点的负压建立过程。

46.此外,还可处于第二监测过程002中,待监测单元700的执行机构均处于关断状态,待监测单元700处于保压状态或存在泄漏点的保压状态。

47.若第一阀门705和第二阀门703均处于关断状态,同时压力数据712、722、732、7m2达到第一预设值100,则待监测单元进入第二监测过程002。

48.若第一阀门705由开启转为关闭,同时第二阀门703的开度由0以预设的梯度逐渐增大,则监测过程为第一监测过程001;当压力数据712、722、732、7m2对应的压力值逐渐降低至第一预设值100时,关断第二阀门703,进入第二监测过程002。

49.其中,第一阀门705为碳罐截止阀,碳罐截止阀包括开启状态和关闭状态;碳罐截止阀的开关过渡时间小于预设的时间长度,碳罐截止阀的泄漏量小于预设值;第二阀门为碳罐阀,碳罐阀的开度可在0与预设值之间调节。

50.进一步地,第一阀门705可采用电动或气动开关阀控制,第二阀门703采用电动或气动调节阀控制。

51.进一步地,如图10的异常监测装置,包括信号检测单元011、特征求解单元055和监测输出单元066。

52.其中,信号检测单元011获取工况信息;工况信息包括执行机构的工作状态和信号检测单元011的测量值;工作状态包括阀门的开度和/或开关状态。

53.特征求解单元055判定当前所属的监测过程;监测过程包括第一监测过程001和第二监测过程002。

54.进一步地,如图8、图9和图10,监测输出单元066运行在监测循环600状态下或过程中,初始化特征数据后,求解特征数据510、520、530、540、5n0,n=4,n代表特征数据或特征数据组的个数。

55.进一步地,以预设的第一时间间隔或步长扫描获取待监测单元700至少一测量点的压力数据712、722、732、7m2,m=1,m代表压力传感器测量点的个数。

56.进一步地,循环比较特征数据510、520、530、540、540与特征阈值的关系直至结束或跳出监测循环600;其中,特征数据510、520、530、540、540是压力数据712、722、732、742中某一压力数据在多个时间点数据的统计量和/或函数。

57.其中,若监测输出单元066结束或跳出监测循环600时未监测到异常信息101、107,则继续执行预设的诊断过程777;若监测到异常103、105,则执行退出例程999。

58.具体地,如图7,执行机构包括第一阀门705和第二阀门703;待监测单元700包括油箱701、碳罐709、管路、传感器和执行机构;诊断过程777包括待监测单元700的故障诊断过程。

59.进一步地,上述统计量或函数包括流量积分数据和冲洗时间数据;其中,在负压诊

断阶段的流量积分根据脱附管路中的气流量(kg/h)进行时间积分运算,冲洗时间即油箱压力由大气压达到目标压力所需的时间;具体地,如图1,在第一监测过程001中,待监测单元700的压力数据712、722、732、7m2由开放状态的大气压111逐渐减小直至达到第一预设值100;待监测单元700处于负压建立过程或存在泄漏点的负压建立过程。

60.在第二监测过程002中,待监测单元700的执行机构均处于关断状态,待监测单元700处于保压状态或存在泄漏点的保压状态。

61.若第一阀门705和第二阀门703均处于关断状态,同时压力数据712、722、732、7m2达到第一预设值100,则待监测单元进入第二监测过程002。

62.若第一阀门705由开启转为关闭,同时第二阀门703的开度由0以预设的梯度逐渐增大,则监测过程为第一监测过程001;当压力数据712、722、732、7m2对应的压力值逐渐降低至第一预设值100时,关断第二阀门703,进入第二监测过程002。

63.具体地,第一阀门705为碳罐截止阀,碳罐截止阀包括开启状态和关闭状态;碳罐截止阀的开关过渡时间小于预设的时间长度,碳罐截止阀的泄漏量小于预设值;第二阀门为碳罐阀,碳罐阀的开度可在0与预设值之间调节。

64.其中,第一阀门705可采用电动或气动开关阀控制,第二阀门703可采用电动或气动调节阀控制。

65.此外,还可应用本发明实施例所公开的方法到计算机存储介质、obd模组以及智能车辆领域,同样可以实现故障诊断过程的监测,避免误诊断的发生。

66.需要说明的是,上述实施例仅是为了更清楚地说明本发明的技术方案,本领域技术人员可以理解,本发明的实施方式不限于以上内容,基于上述内容所进行的明显变化、替换或替代,均不超出本发明技术方案涵盖的范围;在不脱离本发明构思的情况下,其它实施方式也将落入本发明的范围。

技术领域

1.本发明属于智能车技术领域,尤其涉及一种诊断过程异常监测方法、装置、介质、obd模组及车辆。

背景技术:

2.故障诊断系统,特别是发动机车载诊断系统obd(on-board diagnostic)的应用已经相当广泛,为车辆的智能化、自动化带来了便捷和性能的改善。但是,故障诊断系统的误诊断往往给产品的应用带来困扰;基于此,故障诊断系统的监测系统应运而生。随着车辆燃油蒸发排放标准的升级,蒸发系统的泄漏监测和脱附流量监测成为其中关键的两项应用。

3.泄漏监测方案主要有3类:1)通过主动建立油箱系统的正压,根据压力的建立程度来判断是否存在泄漏,例如燃油排放泄漏诊断模块dmtl(diagnostic module tank leakage);2)通过主动建立油箱系统的负压,根据其保压能力来判断是否存在泄漏;3)被动的依赖温度的变化来建立正压或负压,判断是否存在泄漏,例如发动机关机自然真空法eonv(engine off natural vacuum)和自然真空泄漏监测法nvld(natural vacuum leak detection)等)。

4.本发明针对第二种方案,解决其中的误判问题。如图2、图3所示,发明人发现:由于对蒸发系统硬件布置的认识不足,或车辆布置空间受限等多种因素,可能会出现蒸发系统硬件布置不太合理的情况,比如油箱上相关阀体的安装位置不太合理,管路出现较大程度的弯折或油箱易变形等,导致整个蒸发系统连通性不足,存在明显的节流现象,这些问题可能会造成泄漏诊断误判故障。

技术实现要素:

5.本发明实施例公开了一种诊断过程异常监测方法、装置、介质、obd模组及车辆;基于异常监测方法,本发明将故障诊断过程中可能发生的泄漏故障纳入监测的主要对象,通过对待监测对象,特别是燃油车辆蒸发系统的信号监测,在分析信号特征的基础上,以现有的硬件结构,实现了故障诊断系统的异常监测;此外,相关方案同样适用于开发计算机存储介质、obd模块以及智能车辆,可通过控制软件的升级,便捷地实现原有系统的升级。

6.具体地,本方法通过获取工况信息来初始化监测过程;其中,工况信息包括执行机构的工作状态和信号检测单元的若干测量值;其工作状态包括阀门的开度和/或开关状态。

7.进一步地,通过判定当前所属的监测过程,相应地启动不同的特征识别例程;这里的监测过程包括第一监测过程和第二监测过程,分别对应于待监测对象不同的受检状态,这些受检状态可在现有硬件的基础上进行灵活配置,只要能够获取其核心观测数据即可;这里的观测数据主要包括相应位置的压力数据。

8.进一步地,进入监测循环,对待监测对象进行持续的扫码和观测,直至监测过程结束或得到相应的异常状态提示;其中,通过初始化特征数据或求解特征数据来判定待监测

对象的工作状态。

9.具体地,以预设的第一时间间隔或步长扫描获取待监测单元至少一测量点的压力数据;循环比较特征数据与特征阈值的关系直至结束或跳出监测循环;其中,特征数据是压力数据的统计量和/或函数。

10.进一步地,若结束或跳出监测循环时未监测到异常信息,则继续执行预设的诊断过程;若监测到异常,则执行退出例程。

11.上述执行机构包括第一阀门和第二阀门,通过改变阀门的通断状态或开度,可对第一监测过程和第二监测过程进行主动的转换。

12.在发动机故障检测应用中,待监测单元通常包括油箱、碳罐、管路、传感器和执行机构;诊断过程通常包括待监测单元自带的故障诊断过程;本发明的方法用于对待监测单元自带的故障诊断过程进行进一步的监测,避免故障诊断过程误判的发生。

13.进一步地,可通过选择不同的统计量或监测函数来优化监测过程;统计量包括流量积分数据和冲洗时间数据;其中,在负压诊断阶段的流量积分根据脱附管路中的气流量(kg/h)进行时间积分运算,冲洗时间即油箱压力由大气压达到目标压力所需的时间;统计数据将待监测的异常进行了放大或提取,使得监测的准确性得到改善。

14.具体地,在第一监测过程中,待监测单元的压力数据由开放状态的大气压逐渐减小直至达到第一预设值;待监测单元处于负压建立过程或存在泄漏点的负压建立过程。

15.在第二监测过程中,待监测单元的执行机构均处于关断状态,待监测单元处于保压状态或存在泄漏点的保压状态。

16.监测过程可以工作在不同的阶段:若第一阀门和第二阀门均处于关断状态,同时压力数据达到第一预设值,则待监测单元进入第二监测过程。

17.若第一阀门由开启转为关闭,同时第二阀门的开度由0以预设的梯度逐渐增大,则监测过程为第一监测过程;当压力数据对应的压力值逐渐降低至第一预设值时,关断第二阀门,进入第二监测过程。

18.进一步地,在发动机故障诊断场景之下,上述第一阀门通常可以是碳罐截止阀,该碳罐截止阀包括开启状态和关闭状态;通常,要求碳罐截止阀的开关过渡时间小于预设的时间长度,用以避免由于阀门动作对监测过程带来过多的干扰;此外,碳罐截止阀的泄漏量应小于预设值,同样是为了减少干扰因素过多地引入监测过程。

19.这里的第二阀门为碳罐阀,该碳罐阀的开度可在0与预设值之间调节,用以为监测过程构造一个渐变的观测条件,并通过对这一渐变过程的观测和特征提取,判定期间可能存在的异常点。

20.具体地,第一阀门可采用电动或气动开关阀控制,第二阀门可采用电动或气动调节阀控制;前者工作于开关状态,后者提供一模拟量到待监测对象。

21.本发明实施例还公开了一种诊断过程的异常监测装置,包括信号检测单元、特征求解单元和监测输出单元。

22.其中,信号检测单元用于为监测过程提供基础数据;通过获取工况信息和相关的观测量,协助其它部件对待监测过程进行特征提取和识别。这里的工况信息包括执行机构的工作状态和信号检测单元的测量值;工作状态包括阀门的开度和/或开关状态。

23.如前所述,特征求解单元用于判定当前所属的监测过程及这一监测过程所特有的数据特征;其中,监测过程包括第一监测过程和第二监测过程,分别对应于待监测过程不同的工作状态。

24.同时,监测输出单元运行在监测循环状态下或过程中,通过初始化特征数据或求解特征数据来判定异常的有无。

25.具体地,监测输出单元以预设的第一时间间隔或步长扫描获取待监测单元至少一测量点的压力数据,并通过循环比较特征数据与特征阈值的关系直至结束或跳出监测循环来持续判定异常的有无;其中,特征数据是压力数据的统计量和/或函数;基于这一扫码过程,监测装置对系统的异常进行了放大或提取,使得通过单次观测难以获取的故障信息得以显现。

26.进一步地,若监测输出单元结束或跳出监测循环时未监测到异常信息,则继续执行预设的诊断过程;若监测到异常,则执行退出例程,避免误判的发生。

27.具体地,执行机构包括第一阀门和第二阀门;待监测单元包括油箱、碳罐、管路、传感器和执行机构;诊断过程包括待监测单元的故障诊断过程。

28.进一步地,上述统计量或函数可包括流量积分数据和冲洗时间数据;其中,在负压诊断阶段的流量积分根据脱附管路中的气流量(kg/h)进行时间积分运算,冲洗时间即油箱压力由大气压达到目标压力所需的时间;进一步地,第一监测过程,待监测单元的压力数据由开放状态的大气压逐渐减小直至达到第一预设值;待监测单元处于负压建立过程或存在泄漏点的负压建立过程。第二监测过程中,待监测单元的执行机构均处于关断状态,待监测单元处于保压状态或存在泄漏点的保压状态。

29.若第一阀门和第二阀门均处于关断状态,同时压力数据达到第一预设值,则待监测单元进入第二监测过程;若第一阀门由开启转为关闭,同时第二阀门的开度由0以预设的梯度逐渐增大,则监测过程为第一监测过程;当压力数据对应的压力值逐渐降低至第一预设值时,关断第二阀门,进入第二监测过程。

30.对于发动机故障诊断相关的应用,其第一阀门为碳罐截止阀,该碳罐截止阀包括开启状态和关闭状态;该碳罐截止阀的开关过渡时间小于预设的时间长度,该碳罐截止阀的泄漏量小于预设值;其第二阀门为碳罐阀,该碳罐阀的开度可在0与预设值之间调节。

31.进一步地,第一阀门采用电动或气动开关阀控制,第二阀门采用电动或气动调节阀控制。

32.进一步地,本发明方法还可用于计算机存储介质的升级,使得存储计算机程序的介质本体在被读取或访问时,实现本发明相关的方法;对于obd领域的应用,本发明方法和上述芯片介质同样适用,对于车辆应用本发明方法、装置、芯片、模组同样适用。

33.由于更改蒸发系统硬件的周期和成本比较大,短期内无法更改,本发明实施例公开的监测方法和相关产品可在现有系统中通过软件的升级和尽量少的硬件变动实现,使得故障诊断系统的监测水平得到提升。

34.需要说明的是,在本文中采用的“第一”、“第二”等类似的语汇,仅仅是为了描述技术方案中的各组成要素,并不构成对技术方案的限定,也不能理解为对相应要素重要性的指示或暗示;带有“第一”、“第二”等类似语汇的要素,表示在对应技术方案中,该要素至少

包含一个。

附图说明

35.为了更加清晰地说明本发明的技术方案,利于对本发明的技术效果、技术特征和目的进一步理解,下面结合附图对本发明进行详细的描述,附图构成说明书的必要组成部分,与本发明的实施例一并用于说明本发明的技术方案,但并不构成对本发明的限制。

36.附图中的同一标号代表相同的部件,具体地:图1为本发明异常监测方法及装置实施例建立油箱负压的泄漏监测原理示意图;图2为本发明异常监测方法及装置实施例诊断异常的压力表现对比图;图3为本发明异常监测方法及装置实施例抽真空后期压力突降及突然回升举例;图4为本发明异常监测方法及装置实施例压力变化率关系图;图5为本发明异常监测方法及装置实施例压力变化率时间导数关系图;图6为本发明监测方法及装置实施例达到目标压力下降时的流量积分分布示意图;图7为本发明监测方法及装置实施例对应的硬件布局示意图;图8为本发明监测方法及装置实施例监测循环示意图;图9为本发明监测方法及装置实施例监测原理框图及信息结构示意图;图10为本发明监测装置实施例组成结构示意图;其中:001-第一监测过程(碳罐截止阀关闭,碳罐阀逐步打开;即目标负压建立过程),002-第二监测过程(碳罐截止阀关闭,碳罐阀关闭;即保压过程),011-信号检测单元,055-特征求解单元,066-监测输出单元;100-第一压强(目标负压),101-第一压力曲线(碳罐截止阀关闭,碳罐阀逐步打开时,完好油箱典型压力曲线),103-第二压力曲线(碳罐截止阀关闭,碳罐阀逐步打开时,大泄漏的典型压力曲线),105-第三压力曲线(碳罐截止阀关闭,碳罐阀关闭,不小于1mm泄漏的典型曲线),107-第四压力曲线(碳罐截止阀关闭,碳罐阀关闭,无泄漏的典型压力曲线),108-异常压力曲线1(抽真空阶段压力下降迅速,属于第一异常特征),109-异常压力曲线2(保压过程压力回升较快,属于第二异常特征);111-第二压强(大气压),201-第一异常特征(抽真空后期压力突降),203-第五压力曲线(诊断结束,碳罐截止阀打开),333-监测无异常标志置位(异常标志复位),500-特征数据刷新过程/循环(以预设的周期刷新数据),510、520、530、540-特征值解算、求解过程,

600-监测循环(特征数据获取及判定循环步骤),628-异常标志置位,610、620、630、640-监测异常判定,611、613、615压力波动判定,617-压力波动次数判定,666-异常标志综合(或运算),701-第一容器(油箱),702-第一传感器(油箱压力传感器),703-第一阀门(碳罐阀),705-第二阀门(碳罐截止阀),709-第一吸附过滤装置(碳罐),777-待监测的故障诊断过程(例如obd的某个诊断过程)800-相邻单元(例如发动机进气单元)、801-第三阀门(例如进气歧管节流阀),803-第一管路(例如进气歧管),999-退出例程(例如重启监测过程、退出诊断过程或结束监测过程)。

具体实施方式

37.下面结合附图和实施例,对本发明作进一步的详细说明。当然,下列描述的具体实施例只是为了解释本发明的技术方案,而不是对本发明的限定。此外,实施例或附图中表述的部分,也仅仅是本发明相关部分的举例说明,而不是本发明的全部。

38.如图9所示,是本发明实施例公开的诊断过程的异常监测方法,通过获取工况信息来初始化系统参数;工况信息包括执行机构的工作状态和信号检测单元011的测量值;工作状态包括阀门的开度和/或开关状态。

39.进一步地,通过判定当前所属的监测过程;在可控的可相互转化的第一监测过程001和第二监测过程002中进行循环监测并输出判定标志。

40.具体地,如图8与图9,通过进入监测循环600,在初始化特征数据后进一步求解特征数据510、520、530、540、5n0,这里的n为自然数,n代表特征数据或特征数据组的个数。

41.进一步地,以预设的第一时间间隔或步长扫描获取待监测单元700至少一测量点的压力数据712、722、732、7m2,这里的m为自然数,m代表压力传感器测量点的个数;通常,只需在这些测量点中选择其中一个位置即可,各测量点的选择,以便于安装施工和获取对应位置的压力及相关数据为目标,可以灵活选择。

42.再进一步地,通过循环比较特征数据510、520、530、540、5n0与特征阈值的关系直至结束或跳出监测循环600,在日常工作循环中,为故障诊断单元提供监测支持;其中,特征数据510、520、530、540、5n0是压力数据712、722、732、7m2的统计量和/或函数;用以通过数据的累积效应发现单次或少量测量难以发现的异常状态。

43.具体地,若结束或跳出监测循环666时未监测到如图2所示的异常信息101、107,则继续执行如图4、5、6、8、9所示的诊断过程777;若监测到异常103、105,则执行退出例程999。

44.其中,执行机构包括第一阀门705和第二阀门703;待监测单元700包括油箱701、碳

罐709、管路、传感器和执行机构;诊断过程777包括待监测单元700的故障诊断过程。

45.进一步地,这里的统计量或函数包括流量积分数据和冲洗时间数据;其中,在负压诊断阶段的流量积分根据脱附管路中的气流量(kg/h)进行时间积分运算,冲洗时间即油箱压力由大气压达到目标压力所需的时间;具体地,如图1、图2所示,在第一监测过程001中,待监测单元700的压力数据712、722、732、7m2由开放状态的大气压111逐渐减小直至达到第一预设值100;待监测单元700处于负压建立过程或存在泄漏点的负压建立过程。

46.此外,还可处于第二监测过程002中,待监测单元700的执行机构均处于关断状态,待监测单元700处于保压状态或存在泄漏点的保压状态。

47.若第一阀门705和第二阀门703均处于关断状态,同时压力数据712、722、732、7m2达到第一预设值100,则待监测单元进入第二监测过程002。

48.若第一阀门705由开启转为关闭,同时第二阀门703的开度由0以预设的梯度逐渐增大,则监测过程为第一监测过程001;当压力数据712、722、732、7m2对应的压力值逐渐降低至第一预设值100时,关断第二阀门703,进入第二监测过程002。

49.其中,第一阀门705为碳罐截止阀,碳罐截止阀包括开启状态和关闭状态;碳罐截止阀的开关过渡时间小于预设的时间长度,碳罐截止阀的泄漏量小于预设值;第二阀门为碳罐阀,碳罐阀的开度可在0与预设值之间调节。

50.进一步地,第一阀门705可采用电动或气动开关阀控制,第二阀门703采用电动或气动调节阀控制。

51.进一步地,如图10的异常监测装置,包括信号检测单元011、特征求解单元055和监测输出单元066。

52.其中,信号检测单元011获取工况信息;工况信息包括执行机构的工作状态和信号检测单元011的测量值;工作状态包括阀门的开度和/或开关状态。

53.特征求解单元055判定当前所属的监测过程;监测过程包括第一监测过程001和第二监测过程002。

54.进一步地,如图8、图9和图10,监测输出单元066运行在监测循环600状态下或过程中,初始化特征数据后,求解特征数据510、520、530、540、5n0,n=4,n代表特征数据或特征数据组的个数。

55.进一步地,以预设的第一时间间隔或步长扫描获取待监测单元700至少一测量点的压力数据712、722、732、7m2,m=1,m代表压力传感器测量点的个数。

56.进一步地,循环比较特征数据510、520、530、540、540与特征阈值的关系直至结束或跳出监测循环600;其中,特征数据510、520、530、540、540是压力数据712、722、732、742中某一压力数据在多个时间点数据的统计量和/或函数。

57.其中,若监测输出单元066结束或跳出监测循环600时未监测到异常信息101、107,则继续执行预设的诊断过程777;若监测到异常103、105,则执行退出例程999。

58.具体地,如图7,执行机构包括第一阀门705和第二阀门703;待监测单元700包括油箱701、碳罐709、管路、传感器和执行机构;诊断过程777包括待监测单元700的故障诊断过程。

59.进一步地,上述统计量或函数包括流量积分数据和冲洗时间数据;其中,在负压诊

断阶段的流量积分根据脱附管路中的气流量(kg/h)进行时间积分运算,冲洗时间即油箱压力由大气压达到目标压力所需的时间;具体地,如图1,在第一监测过程001中,待监测单元700的压力数据712、722、732、7m2由开放状态的大气压111逐渐减小直至达到第一预设值100;待监测单元700处于负压建立过程或存在泄漏点的负压建立过程。

60.在第二监测过程002中,待监测单元700的执行机构均处于关断状态,待监测单元700处于保压状态或存在泄漏点的保压状态。

61.若第一阀门705和第二阀门703均处于关断状态,同时压力数据712、722、732、7m2达到第一预设值100,则待监测单元进入第二监测过程002。

62.若第一阀门705由开启转为关闭,同时第二阀门703的开度由0以预设的梯度逐渐增大,则监测过程为第一监测过程001;当压力数据712、722、732、7m2对应的压力值逐渐降低至第一预设值100时,关断第二阀门703,进入第二监测过程002。

63.具体地,第一阀门705为碳罐截止阀,碳罐截止阀包括开启状态和关闭状态;碳罐截止阀的开关过渡时间小于预设的时间长度,碳罐截止阀的泄漏量小于预设值;第二阀门为碳罐阀,碳罐阀的开度可在0与预设值之间调节。

64.其中,第一阀门705可采用电动或气动开关阀控制,第二阀门703可采用电动或气动调节阀控制。

65.此外,还可应用本发明实施例所公开的方法到计算机存储介质、obd模组以及智能车辆领域,同样可以实现故障诊断过程的监测,避免误诊断的发生。

66.需要说明的是,上述实施例仅是为了更清楚地说明本发明的技术方案,本领域技术人员可以理解,本发明的实施方式不限于以上内容,基于上述内容所进行的明显变化、替换或替代,均不超出本发明技术方案涵盖的范围;在不脱离本发明构思的情况下,其它实施方式也将落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。