1.本发明属于船舶建造技术领域,具体涉及一种集装箱船角隅导轨的安装方法。

背景技术:

2.集装箱船的角隅导轨位于货舱内四个角隅位置处,其包括导轨角钢和位于导轨角钢反面的多个导轨连接板,角隅导轨通过导轨连接板与船体结构进行装焊连接。以往角隅导轨是在舷侧分段合拢焊接完毕货舱成型后进行安装,安装时以货舱内相邻导轨为理论基准进行尺寸控制,这种安装方法虽然可以确保角隅导轨的安装精度满足集装箱的装载要求,但其受船体姿态的限制,角隅导轨只能以竖立姿态进行安装,这就需要从货舱底部开始搭设高度至舱口围顶板的脚手架以辅助角隅导轨的定位和焊接,极大地增加了工作量和成本;同时,也需要配备大型吊车(如600t吊车)吊运角隅导轨和焊接设备,吊车资源浪费严重;此外,由于角隅导轨采用竖直姿态进行安装,高空作业量较多,危险系数极高。

3.申请号为201710806712.6,专利名称为箱船角隅导轨总段安装方法的发明专利,虽然将角隅导轨的安装提前至舷侧总段,克服货舱成型阶段安装存在的安装成本高(需要搭设脚手架)、危险性高(高空作业多)的缺陷,但其在确定角隅导轨的具体安装位置时,是以内壳板厚板理论线l1为定位基准,确定垂直于宽度方向w的第一平面,以确定角隅导轨在宽度方向上的安装位置;以隔舱c1的侧壁s1为定位基准,确定平行于侧壁s1的第二平面,以确定角隅导轨在长度方向(即船长方向)上的安装位置,但在实际操作中,若内壳板存在弯曲、扭曲问题时,第一平面的具体位置很难把控,为了保证角隅导轨安装位置的准确性,在确定角隅导轨的安装位置之前,必须确保内壳板处于水平状态;此外,若侧壁s1表面平整度不足(即存在凹凸不平问题),第二平面的具体位置也极难确定(即以侧壁s1表面上不同位置为基准确定的第二平面位置势必不同),这必定影响角隅导轨在长度方向安装位置的准确性,导致角隅导轨最终安装位置不准,造成返工现象。

技术实现要素:

4.鉴于以上现有技术的缺点,本发明的目的在于提供一种集装箱船角隅导轨的安装方法,其以货舱舷侧分段的多个定位测量点为基准,获取导轨角钢两直角板外端在货舱舷侧分段上的第一实际投影线和第二实际投影线,并以第一实际投影线和第二实际投影线为依据,调整各导轨连接板的反面余量,以适应内壳板和隔舱肋板因平整度不足带来的影响,确保角隅导轨能安装到位,提高角隅导轨的安装精度。

5.为实现上述目的及其他相关目的,本发明提供一种集装箱船角隅导轨的安装方法,该方法包括:

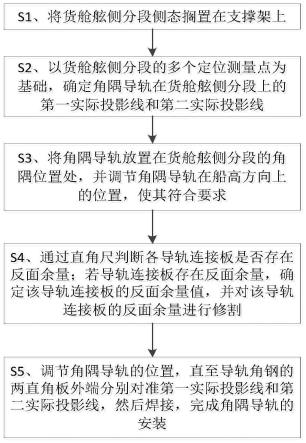

6.s1、将精度合格的货舱舷侧分段以外板为基面侧态搁置在支撑架上;

7.s2、以货舱舷侧分段的多个定位测量点为基准,确定角隅导轨在货舱舷侧分段上的第一实际投影线和第二实际投影线;所述角隅导轨包括导轨角钢和与导轨角钢反面垂直焊接的多个导轨连接板;所述第一实际投影线为导轨角钢上第一直角板外端在内壳板上的

实际投影线,所述第二实际投影线为导轨角钢上第二直角板外端在隔舱肋板上的实际投影线;

8.s3、将角隅导轨放置在货舱舷侧分段的角隅位置处,使角隅导轨上至少一个导轨连接板与内壳板和隔舱肋板同时贴合;调节角隅导轨在船高方向上的位置,使角隅导轨上口与货舱舷侧分段的舱口围上口之间的间距满足预设要求,并使角隅导轨上的各个导轨连接板与货舱舷侧分段上的硬挡一一对应;

9.s4、以第一实际投影线和第二实际投影线为基准,通过直角尺判断各个导轨连接板是否存在反面余量;若导轨连接板存在反面余量,确定该导轨连接板的反面余量值,并根据反面余量值对该导轨连接板的反面余量进行修割;若导轨连接板不存在反面余量,进入下一步;

10.s5、沿船长方向和/或船宽方向移动角隅导轨,直至导轨角钢上两直角板的外端分别与第一实际投影线和第二实际投影线对准;然后进行焊接,完成角隅导轨的安装。

11.本发明将角隅导轨的安装工序前移至货舱舷侧分段,有效避免因油漆破坏而增加的补漆工作;此外,本发明通过货舱舷侧分段的定位测量点确定第一实际投影线和第二实际投影线的位置,保证第一实际投影线和第二实际投影线位置的准确度,进而保证角隅导轨安装位置的准确度,有效避免因内壳板和隔舱肋板自身缺陷引起的安装位置不准问题;同时,以第一实际投影线和第二实际投影线为基准调节导轨连接板的反面余量,以适应内壳板和隔舱肋板平整度不足带来的影响,确保角隅导轨能够安装到位,保证角隅导轨的安装精度。

12.优选地,所述步骤s2包括以下步骤:

13.s21、在货舱舷侧分段的内壳板上沿船高方向间隔设置多个第一洋冲标记点,在货舱舷侧分段的隔舱肋板上沿船高方向间隔设置多个第二洋冲标记点;

14.s22、采用全站仪测量出货舱舷侧分段上各个定位测量点、各个第一洋冲标记点和各个第二洋冲标记点的实际坐标;然后以定位测量点的实际坐标与设计理论坐标为基础,进行坐标转换计算,获取各个第一洋冲标记点和各个第二洋冲标记点在船体坐标系中的三维坐标;

15.s23、根据角隅导轨在船体坐标系中的设计理论安装位置,确定第一设计理论投影线的位置和第二设计理论投影线的位置;所述第一设计理论投影线为船体坐标系中导轨角钢上第一直角板端部在内壳板上的投影线,所述第二设计理论投影线为船体坐标系中导轨角钢上第二直角板端部在隔舱肋板上的投影线;

16.s24、通过各个第一洋冲标记点在船体坐标系中的三维坐标与第一设计理论投影线的位置,计算出各个第一洋冲标记点至第一设计理论投影线的最小间距,以对舷侧分段上各个第一洋冲标记点的实际位置进行修正,使各个修正后的第一洋冲标记点在船体坐标系中的三维坐标均位于第一设计理论投影线上;通过各个第二洋冲标记点在船体坐标系中的三维坐标与第二设计理论投影线的位置,计算出各个第二洋冲标记点至第二设计理论投影线的最小间距,以对舷侧分段上各个第二洋冲标记点的实际位置进行修正,使各个修正后的第二洋冲标记点在船体坐标系中的三维坐标均位于第二设计理论投影线上;

17.s25、使用墨斗将各个修正后的第一洋冲标记点连接,以获得第一实际投影线;使用墨斗将各个修正后的第二洋冲标记点连接,以获得第二实际投影线。

18.通过坐标转换,对各个第一洋冲标记点和各个第二洋冲标记点的位置进行修正,以获取第一实际投影线和第二实际投影线,以准确获取角隅导轨的实际安装位置,为角隅导轨的高精度安装奠定基础。

19.优选地,在步骤s4中,将直角尺垂直放置在内壳板上,使直角尺的两个直角边分别与导轨连接板位置处的内壳板和导轨角钢的第一直角板外端面贴合,若直角尺的直角顶点位于第一实际投影线的外侧,则该导轨连接板与隔舱肋板对接处存在反面余量,且反面余量值为该直角尺上直角顶点至第一实际投影线的垂直距离;将直角尺垂直放置在隔舱肋板上,使直角尺的两个直角边分别与导轨连接板位置处的隔舱肋板和导轨角钢的第二直角板外端面贴合,若直角尺的直角顶点位于第二实际投影线的外侧,则该导轨连接板与内壳板对接处存在反面余量,且反面余量值为该直角尺上直角顶点至第二实际投影线的垂直距离,以准确获取导轨连接板的反面余量值,保证角隅导轨能安装到位。

20.优选地,相邻两个第一洋冲标记点的距离为1m~3m,相邻两个第二洋冲标记点的距离为1m~3m,以兼顾工作效率和准确度。

21.优选地,当隔舱肋板上具有缺口时,需在缺口处点焊辅助角钢以作为部分第二洋冲标记点的标记载体。

22.如上,本发明的一种集装箱船角隅导轨的安装方法,具有以下有益效果:

23.本发明将角隅导轨的安装工序前移至货舱舷侧分段,有效避免因油漆破坏而增加的补漆工作;此外,本发明通过货舱舷侧分段的定位测量点确定第一实际投影线和第二实际投影线的位置,保证第一实际投影线和第二实际投影线位置的准确度,进而保证角隅导轨安装位置的准确度,有效避免因内壳板和隔舱肋板自身缺陷引起的安装位置不准问题;同时,以第一实际投影线和第二实际投影线为基准调节导轨连接板的反面余量,以适应内壳板和隔舱肋板平整度不足带来的影响,确保角隅导轨能够安装到位,保证角隅导轨的安装精度。

附图说明

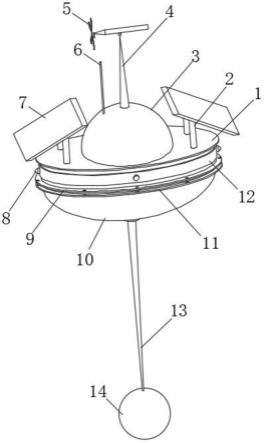

24.图1为本发明中货舱舷侧分段侧态放置的示意图。

25.图2为角隅导轨安装时直角尺的使用状态图。

26.图3为本发明角隅导轨安装方法的流程示意图。

27.附图标记说明

28.货舱舷侧分段1,外板11,内壳板12,隔舱肋板13,舱口围14,角隅导轨2,导轨角钢21,第一直角板211,第二直角板212,导轨连接板22,直角尺3,定位测量点p1~p4,第一洋冲标记点m1,修正后的第一洋冲标记点m1’,第二洋冲标记点m2,修正后的第二洋冲标记点m2’,第一实际投影线l1,第二实际投影线l2。

具体实施方式

29.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

30.请参阅图1至图3。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实

施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

31.如图3所示,本发明提供一种集装箱船角隅导轨的安装方法,该方法包括:

32.s1、将精度合格的货舱舷侧分段1以外板11为基面侧态搁置在支撑架上;

33.可以理解的是,支撑架可以为胎架或者由坞墩构成的门架,对此不作限定,只要能稳定支撑货舱舷侧分段即可。

34.s2、以货舱舷侧分段1的多个定位测量点为基准,确定角隅导轨2在货舱舷侧分段1上的第一实际投影线l1和第二实际投影线l2;角隅导轨2包括导轨角钢21和与导轨角钢21反面垂直焊接的多个导轨连接板22;导轨角钢21由第一直角板211和与第一直角板211内端垂直连接的第二直角板212组成;第一实际投影线l1为导轨角钢21上第一直角板211外端在内壳板12上的实际投影线,所述第二实际投影线l2为导轨角钢22上第二直角板212外端在隔舱肋板13上的实际投影线;

35.具体地,第一实际投影线l1和第二实际投影线l2的具体确定方法包括以下步骤:

36.s21、如图1所示,在货舱舷侧分段1的内壳板12上沿船高方向(即z方向)间隔设置多个第一洋冲标记点m1,在货舱舷侧分段1的隔舱肋板13上沿船高方向(即z方向)间隔设置多个第二洋冲标记点m2;

37.可以理解的是,相邻两个第一洋冲标记点m1的间隔距离及相邻两个第二洋冲标记点m2的间隔距离可根据实际情况确定,对此不作限定,但为了兼顾效率和准确度,相邻两个第一洋冲标记点m1的距离为1m~3m,相邻两个第二洋冲标记点m2的距离为1m~3m;本实施例优选将相邻两个第一洋冲标记点m1的距离设置为2m,相邻两个第二洋冲标记点m2的距离设置为2m。

38.可以理解的是,当在隔舱肋板13上设置部分第二洋冲标记点m2时遇到缺口,需在缺口处点焊辅助角钢以作为部分第二洋冲标记点m2的标记载体,避免出现无处标记的现象发生。

39.可以理解的是,本发明中的船高方向即为z方向,船长方向即为x方向,船宽方向即为y方向。

40.s22、采用全站仪测量出货舱舷侧分段1上各个定位测量点、各个第一洋冲标记点m1和各个第二洋冲标记点m2的实际坐标;然后以定位测量点的实际坐标与设计理论坐标为基础,进行坐标转换计算,获取各个第一洋冲标记点m1和各个第二洋冲标记点m2在船体坐标系中的三维坐标;

41.具体地,如图1所示,货舱舷侧分段1具有4个定位测量点,分别为定位测量点p1、定位测量点p2、定位测量点p3、定位测量点p4,其是货舱舷侧分段1搭载的定位基准点,通过全站仪测量4个定位测量点的实际坐标,建立舷侧分段坐标系,进而根据各个定位测量点的实际坐标与设计理论坐标,计算出舷侧分段坐标系转换至船体坐标系的坐标转换公式,便于转换得到各个第一洋冲标记点m1和各个第二洋冲标记点m2在船体坐标系中的三维坐标。

42.s23、根据角隅导轨2在船体坐标系中的设计理论安装位置,确定第一设计理论投

影线的位置和第二设计理论投影线的位置;所述第一设计理论投影线为船体坐标系中导轨角钢21上第一直角板211外端在内壳板12上的投影线,所述第二设计理论投影线为船体坐标系中导轨角钢21上第二直角板212外端在隔舱肋板13上的投影线;

43.s24、通过各个第一洋冲标记点m1在船体坐标系中的三维坐标与第一设计理论投影线的位置,计算出各个第一洋冲标记点m1至第一设计理论投影线的最小间距a,以对货舱舷侧分段1上各个第一洋冲标记点m1的实际位置进行修正,使各个修正后的第一洋冲标记点m1’在船体坐标系中的三维坐标位于第一设计理论投影线上;通过各个第二洋冲标记点m2在船体坐标系中的三维坐标与第二设计理论投影线的位置,计算出各个第二洋冲标记点m2至第二设计理论投影线的最小间距b,以对货舱舷侧分段1上各个第二洋冲标记点m2的实际位置进行修正,使各个修正后的第一洋冲标记点m2’在船体坐标系中的三维坐标均位于第二设计理论投影线上;

44.s25、使用墨斗将各个修正后的第一洋冲标记点m1’连接,以获得第一实际投影线l1;使用墨斗将各个修正后的第二洋冲标记点m2’连接,以获得第二实际投影线l2。

45.s3、将角隅导轨2放置在货舱舷侧分段1的角隅位置处,使角隅导轨2上至少一个导轨连接板22与内壳板12和隔舱肋板13同时贴合;调节角隅导轨2在船高方向上的位置,使角隅导轨2上口与货舱舷侧分段1的舱口围14上口之间的间距满足预设要求,并使角隅导轨上2的各个导轨连接板22与货舱舷侧分段1上的硬挡一一对应;

46.s4、以第一实际投影线l1和第二实际投影线l2为基准,通过直角尺3判断各个导轨连接板22是否存在反面余量;若导轨连接板22存在反面余量,确定该导轨连接板22的反面余量值,并根据反面余量值对该导轨连接板22的反面余量进行修割;若导轨连接板22不存在反面余量,则进入下一步;

47.具体地,s4的具体操作步骤如下:

48.如图2所示,将直角尺3垂直放置在内壳板12上,使直角尺3的两个直角边分别与导轨连接板22位置处的内壳板12和导轨角钢21的第一直角板211外端面贴合,若直角尺3的直角顶点位于第一实际投影线l1的外侧(即远离隔舱肋板13的一侧),则该导轨连接板22与隔舱肋板13对接处存在反面余量,且反面余量值为该直角尺3上直角顶点至第一实际投影线l1的垂直距离;将直角尺3垂直放置在隔舱肋板13上,使直角尺3的两个直角边分别与导轨连接板22位置处的隔舱肋板13和导轨角钢21的第二直角板212的外端面贴合,若直角尺3的直角顶点位于第二实际投影线l2的外侧(即远离内壳板12的一侧),则该导轨连接板22与内壳板12对接处存在反面余量,且反面余量值为该直角尺3上直角顶点至第二实际投影线l2的垂直距离。

49.s5、沿船长方向和/或船宽方向移动角隅导轨2,直至导轨角钢21上两直角板的外端分别与第一实际投影线l1和第二实际投影线l2对准,使角隅导轨2安装到位;然后进行焊接,完成角隅导轨2的安装。

50.综上所述,本发明将角隅导轨2的安装工序前移至货舱舷侧分段1,有效避免因油漆破坏而增加的补漆工作;此外,本发明以货舱舷侧分段1的定位测量点为基础进行坐标转换以确定第一实际投影线l1和第二实际投影线l2的位置,保证第一实际投影线和第二实际投影线位置的准确度,进而保证角隅导轨安装位置的准确度,有效避免因内壳板12和隔舱肋板13自身缺陷引起的安装位置不准问题;同时,以第一实际投影线l1和第二实际投影线

l2为基准调节导轨连接板22的反面余量,以适应内壳板12和隔舱肋板13平整度不足带来的影响,确保角隅导轨2能够安装到位,保证角隅导轨2的安装精度。

51.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。