1.本发明属于技术表面处理领域,涉及铝合金的表面处理工艺,尤其涉及铝合金表现涂层材料的处理工艺。

技术背景

2.铝是仅次于镁的最轻的结构金属元素,其导电性仅次于银、金和铜,为此在工业上推广以铝代铜或者复合材料,用作电线、电缆导线等,经济前景较好。而且铝的导热性、塑性很好,易于加工成型,广泛用于铸造业。铝是一个热力学稳定性很低的金属,是仅次于镁和铍的十分活泼的金属,或者说铝应该是非常容易被腐蚀的。但是实际上,铝及铝合金在某些化学品和大部分食品中得到广泛而长久的应用,这是由于铝及铝合金在大气中总是会在表面形成一层氧化膜,表面氧化膜的钝性觉得铝及铝合金的耐腐蚀性能,即铝的耐腐蚀性能取决于金属铝及铝合金表面的氧化膜的本性和状态,而不是铝或铝合金合金的性能。但是铝在自然条件下形成的氧化膜,其厚度一般在 5nm 以下,虽然铝表面的自然氧化膜被破坏后可以立即自动修复,但是因为其厚度较薄,所以耐蚀性有限,不足以防止所有条件下的铝表面的腐蚀,因此需要采用认为措施进行铝合金的表面处理。

3.为了提高铝合金零件的防腐蚀能力,增加零件耐磨性,铝及铝合金制品通常需要进行阳极氧化处理或阳极氧化处理。铝的阳极氧化是以铝或铝合金作阳极以铅板、不锈钢板作阴极,在硫酸、草酸、铬酸等水溶液中电解,使其表面生成氧化膜层。其中,硫酸阳极处理应用最为广泛。铝和铝合金硫酸阳极氧化膜层有较强的吸附能力,易进行封孔或着色处理,以提高其抗蚀性和美观性。阳极氧化膜层厚一般5~25μm,铝合金硫酸阳极氧化工艺操作简单,电解液稳定,成本也不高,是成熟的工艺方法。

4.阳极氧化膜主要用途有:(1)提高零件的耐磨耐蚀性以及耐气候腐蚀;(2)氧化生成的透明膜,可以着色制成各种彩色膜;(3)作为电容器介质膜;(4)提高与有机涂层的结合力,作涂装底层;(5)作电镀、搪瓷的底层;(6)其他用途。

5.温度是对铝阳极氧化膜层造成影响的一个主要参数。温度升高,溶液黏度降低,槽电压降低,同样的阳极面积、阴极面积和槽电压下的电流密度要提高,但是电解液中oh的热运动加剧,oh对膜层溶解加剧,氧化膜孔隙率增加,造成膜厚度减小和硬度降低,膜层生成速度慢,膜层耐磨性、耐蚀性下降;若温度高的同时采用的电流密度小,则会出现粉状氧化膜层,膜层透明度低,染色性能差,着色不均匀,硫酸阳极氧化工艺,最佳温度控制范围是13~26℃,若低于13℃氧化膜脆性增大,容易出现裂纹,当溶液温度太低时如0~3℃ ,但氧化膜太脆,当铝件受力变形或弯曲时,氧化膜易发生裂开现象,氢化膜的亮度降低且变成灰黑色;高于26℃时膜层质量明显降低,氧化膜容易疏松掉粉末。

6.此外,温度对于阳极氧化膜硬度的影响非常明显,随着操作温度的降低,阳极氧化膜硬度迅速增大,但是并不需要降到0℃以下。同样阳极氧化温度对于耐磨性也有很大影响,温度降低使阳极氧化膜的耐磨性增加。喷磨试验和泰氏耐磨试验都证明,在0~5℃温度范围内得到阳极氧化膜耐磨性的最大值。因此通过降低槽液温度、增加搅拌等方式可以得

到较好耐磨性的硬质阳极氧化膜。

7.基于上述内容,可以得出,在现有技术条件下,低温有利于获得高耐磨、高硬度、低粗糙度的铝阳极氧化膜,但是低温会导致铝合金的耐疲劳性明显降低,如脆性低,弯曲性较差,但低温处理铝材获得益处明显大于弊出,亟需一种铝材处理方式,在获得高耐磨、高硬度、低粗糙度的铝阳极氧化膜的同时,能够有效的保持氧化膜的耐疲劳性。

8.阳极氧化后获得的阳极氧化膜由于有很多孔洞的存在,疏松的多孔层基本上对提高耐蚀性没有贡献,而致密层不是完全致密,也有很多微孔的存在,腐蚀介质与基体接触的可能性大大提高,使得膜层下的基体腐蚀的发生成为可能,因此有必要对氧化膜层进行封孔处理,形成复合膜层,使整个膜层都很致密,这样能大大提高微弧氧化膜层的抗腐蚀能力,现有技术主要是通过水热法或蒸汽封孔实现膜层多孔层的封闭,虽然能够有效的提高膜层的耐腐蚀性,但获得膜层的疏水性能较差,膜层的粗糙度也较高。

9.除了水蒸气、水热封孔外,还有涂覆有机层,比如环氧树脂、热塑性丙烯酸、热固性酚醛树脂等,由于粘度的关系,有机涂层只能在微弧氧化膜的表面,不能深入到孔洞当中;还有电泳涂覆有机层,由于阳极氧化膜层的导电性较差,直接电泳液也有一定的瑕疵。

10.因此,本发明选用溶胶凝胶法进行阳极氧化孔道的封孔,溶胶-凝胶法用含高化学活性组分的化合物(无机盐或金属醇盐)作为前驱体,将这些原料在液相下均匀混合,经过水解形成轻基化合物,然后羟基化合物缩聚失水失醇反应,即形成透明的具有一定粘度的溶胶,溶胶经陈化,胶粒之间缓慢的聚合,形成骨架状或三维空间网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,凝胶经干燥固化,把反应剩余的溶剂和生成的水和醇挥发掉,即制备成所需的材料,所述涂层材料具有极高的疏水防污性能。

11.

技术实现要素:

12.基于上述内容,本发明提供了一种涂层材料的制备方法,首先是基材的阳极氧化处理,通过在0℃以下,适当压强条件下进行阳极氧化,能够有效的提高铝合金的抗疲劳极限,尤其是能够在获得高耐磨性、高硬度、低粗糙度、低孔隙率的铝阳极氧化膜的同时,获得抗疲劳性较强的铝合金氧化材料,具体而言,处理后的铝材的硬度为560-580hv,极限疲劳强度140-180mpa,表面的氧化膜的厚度为20-30μm,表面粗糙度1.1~1.4μm,摩擦系数0.42~0.54,相比于纯铝极限疲劳强度200-250mpa,经过低温、相比于纯铝阳极氧化处理,适当压强处理获得的铝合金的耐疲劳强度仅仅下降28-39%左右,然后在其表面使用溶胶凝胶法进行封孔处理,获得氧化硅膜具有优良的疏水、防污、耐腐蚀效果,水接触角为(ca)为152

±2°

,滑动角(sa)为5

±2°

,具体而言,制备过程如下:一种涂层材料的制备方法,包括如下步骤:(1)铝合金表面预处理;(2)阳极氧化电解液配置,并在低温高压条件下进行阳极氧化处理;(3)冷冻干燥处理;(4)氧化硅涂层涂覆:向(c2h5o)4si中加入etoh并伴随强烈搅拌5min,然后逐步缓慢加入hno3去离子水溶液,2℃/min升至65℃下搅拌2.5h后降至室温,然后加入适量n-甲氧基-n-甲基三氯乙酰胺,继续搅拌25min获得硅溶胶,通过旋涂法在阳极氧化膜表面涂覆氧

化硅涂层,旋涂速度为1200r/min,均胶时间为15s,30-35℃静置3h,进行多次涂覆。

13.进一步的,所述(c2h5o)4si:etoh:hno3:水的摩尔比为1:6:3:0.072。

14.进一步的,所述n-甲氧基-n-甲基三氯乙酰胺的加入量为(c2h5o)4si、etoh、hno3、去离子水总质量的2.3wt%。

15.进一步的,所述多次涂覆为3-5次。

16.进一步的,所述硅溶胶的粘度为2.6

±

0.3mpa

.

s。

17.进一步的,所述表面预处理依次包括有水洗、机械打磨、碱洗、水洗、酸洗和水洗处理,所述碱洗:naoh 5g/l,na2po

4 20g/l,na2sio

4 3g/l, 温度65℃,时间为1min,所述酸洗:hno

3 250ml/l, 温度30℃,时间为40s。

18.进一步的,所述电解液由硫酸、草酸、丙二酸、乙醇和去离子水组成,不含其他有机物,所述电解液的冰点低于0℃,为-5~-7℃,其中硫酸的浓度为2~4wt.%,草酸的浓度为0.5-1wt.%,丙二酸的浓度为1-2wt.%,乙醇的浓度为14~16wt.%;进一步的,所述阳极氧化处理:将经过表面预处理的铝合金连接电源正极,惰性金属连接电源负极,密封反应釜,使用氮气排空反应釜中空气,并填充氮气至反应釜中的压力为2-3mpa后,停止氮气导入,将反应釜置于冰水中2-3h后,开启电源进行阳极氧化处理。

19.进一步的,所述阳极氧化的电解参数:温度-5℃~-1℃,时间为50-100min,电压为25~30v,电流密度为2.0~2.5a/dm2。

20.所述冷冻干燥包括有去离子水冲洗、低温冷冻、真空冷凝干燥处理。

21.进一步的,所述低温冷冻的温度为-5℃,时间为24h。

22.进一步的,所述真空冷凝干燥处理中的冷阱温度为-50℃,真空度<20pa,干燥时间为4-5h。

23.进一步的,所述蒸汽封闭处理:110℃高温水蒸气,压力为0.7-1atm,封孔时间为10-12min。

24.进一步的,所述铝合金为2系、5系、6系、7系铝合金。

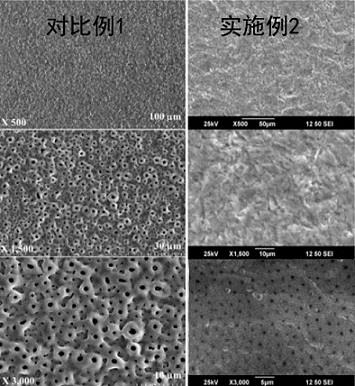

25.本发明通过低温、高压条件下阳极氧化处理铝合金,能够有效的提高铝合金的抗疲劳极限,尤其是能够在获得高耐磨性、高硬度、低粗糙度、低孔隙率的铝阳极氧化膜的同时,获得抗疲劳性较强的铝合金氧化材料,其可能的原因如下:(1)阳极氧化温度低:通常而言,当温度增加时,电解液中 oh-运动速率增加,oh-对阳极氧化膜有溶解作用,因此加快了氧化膜的溶解速度,使得膜层疏松,孔径增大,相比而言,本发明采用低温和高压阳极氧化处理铝合金,在低温条件下oh-运动速率,主要减少了膜的溶解,同时但对膜的沉积没有明显的影响,而在低温条件下增加高压,就会在不但明显降低oh-的活性,同时压力的增加会明显降低水的电解过程即活性氧离子的释放,最终导致沉积过程受到抑制,因此获得的氧化膜的厚度适中,膜层致密,从而有效的提高阳极氧化膜的耐磨性,降低膜层的孔隙率,如表1所示,实施例2相比于对比例1和对比例2,阳极氧化膜的厚度最低为23μm,获得的孔隙率为6.4%,具体可参见附图3。

26.(2)本领域技术人员知晓的,阳极氧化膜层由下至上依次为铝合金、阻挡层和多孔层,氧化过程中产生较多的焦耳热难以散发出去,使孔内的温度升高,从而加速氧化膜的溶解,致使致密的阻挡层不断转化衍变疏松的多孔层,而疏松的多孔层柔软,硬度低,而在低温高压的条件下,低温会明显的降低较为集中的焦耳热,加强热量的扩散,降低膜层的内应

力,减少阳极氧化膜层中多孔层的厚度;而对于阻挡层,阻挡层一侧(紧邻铝基材侧)为铝过剩,氧离子不足,而另一侧(紧邻多孔层侧)为铝不足,氧离子过剩,加压会抑制氧离子的向外释放,加强氧离子的向内穿透,即加速氧离子透过阻挡层与铝离子结合,即阻挡层的厚度增加,而多孔层的厚度减少,即氧化膜的硬度为573hv。

27.(3)阳极氧化过程中会出现孔道,孔道会导致微观裂纹成核和扩展,而在低温高压条件下,膜层内的残余应力较少,无法产生明显的残余拉应力,进而抑制了疲劳裂纹的形成和扩展,从而减少了铝合金氧化膜的断裂,明显提高极限疲劳强度为140-180mpa,具体参见附图1和附图2,相比于纯铝极限疲劳强度200-250mpa,经过低温、相比于纯铝阳极氧化处理,适当压强处理获得的铝合金的耐疲劳强度仅仅下降28-39%左右。

28.(4)在常压高温条件下,阳极氧化膜的厚度较厚,成膜和腐蚀过程均较快,难以获得均一腐蚀的阳极氧化膜表面,使得阳极氧化膜的平整度明显降低,此外,在低温高压下,本发明的阳极氧化膜的孔隙率降低,最终使得本发明获得的阳极氧化膜的表面粗糙度较低为1.25μm,虽然表面粗糙度与摩擦系数直接并无直接关系,但一定范围内为成正比关系,本发明获得的阳极氧化膜的表面摩擦系数为0.48,参见附图4。

29.表面溶胶凝胶过程如下:正硅酸已脂的水解反应:(c2h5o)4si h2o

→

(c2h5o)4si-oh c2h5oh,然后发生失水和失醇反应:(c2h5o)4si-oh (c2h5o)4si-oh

→

(c2h5o)4si-o

ꢀ‑ꢀ

(c2h5o)4si h2o;(c2h5o)4si-oh (c2h5o)4si-c2h5→

(c2h5o)4si-o-(c2h5o)4si c2h5oh,形成的(c2h5o)4si-o-(c2h5o)4si又不断的与(c2h5o)4si-oh聚合,最终形成含n个si原子的si-o链聚合物结构,总的反应方程式可以写成: (c2h5o)4si h2o

→

sio2 c2h5oh。

30.其中醇、水、酸、乙酰胺的用量都直接影响溶胶黏胶的粘度和具体的水解过程,如乙醇含量较低时反应体系浓度较大,teos和水的接触面积及碰撞几率加大,从而加速了体系的化学反应,产品的粘度较大,随着乙醇加入量的逐渐增多,作为正硅酸乙酯的水解产物,乙醇对水解反应有抑制作用,同时对溶液也有稀释作用,水解产物之间的碰撞几率变小,对缩聚反应不利,因此整体反应速率明显降低,反应产物的粘度降低。再如水在teos的水解-缩聚反应中,水是水解反应的反应物,同时也是缩聚反应的产物,因此水量的多少对反应进程、溶胶的粘度及最终在多孔支撑体上的成膜性均有着重要的影响,再如酸作为硅氧烷水解、缩聚反应的催化剂对体系反应速度有很大影响,当体系中酸的含量增加、ph值降低时,会提高体系水解反应的速度,生成大量si-oh键,有利于水解产物缩聚反应的进行,生成产物的聚合度增大,反应体系的粘度不断增加,此外,n-甲氧基-n-甲基三氯乙酰胺主要是与氢离子键合,提高溶胶凝胶的稳定性,同时能够稀释溶胶粘度。

31.有益技术效果:(1)本发明通过在阳极氧化过程中同时施加低温和高压条件,能够有效的提高铝合金的抗疲劳极限,尤其是能够在获得高耐磨性、高硬度、低粗糙度、低孔隙率的铝阳极氧化膜的同时,获得抗疲劳性较强的铝合金氧化材料。

32.(2)其表面使用溶胶凝胶法进行封孔处理,获得氧化硅膜具有优良的疏水、防污、耐腐蚀效果,水接触角为(ca)为152

±2°

,滑动角(sa)为5

±2°

。

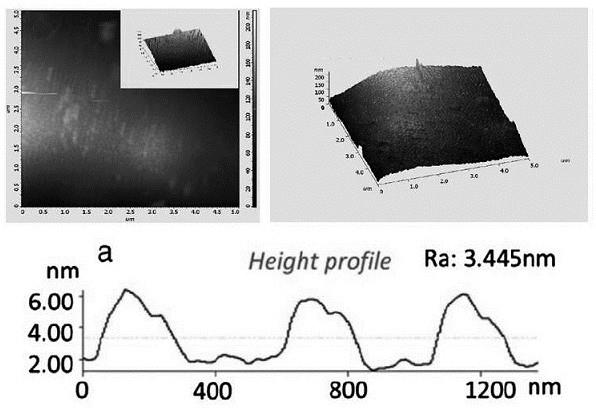

33.(3)获得的氧化硅涂层的表面平整,相比与蒸汽封孔的表面粗糙度ra为微米级别,使用氧化硅封孔获得的表面粗糙度为纳米级,在3-4nm之间。

34.附图说明:图1是纯铝耐疲劳测试曲线。

35.图2是本发明实施例2获得的阳极氧化铝合金的疲劳测试曲线(未进行封孔处理)。

36.图3是对比例1和实施例2获得的阳极氧化膜的sem图(未进行封孔处理)。

37.图4是实施例2获得的阳极氧化膜的摩擦系数测试曲线(未进行封孔处理)。

38.图5是实施例2获得的铝材涂层的afm测试图(经过硅溶胶封孔处理)。

具体实施方式

39.阳极氧化膜硬度检测:阳极氧化膜硬度采用 w-20 型显微硬度计检测,载荷为 980mn,保荷时间为 15s,每个试样测试 5个点,取平均值作为该试样硬度。

40.孔隙率检测:参考 qb/t 3823

–

1999,在放大 5 万倍的电镜照片上,取 1 个测量面积,记点该面积上的孔隙数,计算孔隙率。

41.疲劳极限测试:采用湾弘达仪器股份有限公司的 ht-9712 型疲劳试验机;设备精度:

±

1%(静态力量感测精度),

±

1%(动态力量感测精度),测试参数为应力比 0.1,频率 35hz,温度室温。

42.afm测试:在ntegra 科研型原子力显微镜扫描获得,利用 软件对图像进行分析处理获得粗糙度数据。

43.本发明所有的实施例的封孔方法均为硅溶胶凝胶法,具体为:向(c2h5o)4si中加入etoh并伴随强烈搅拌5min,然后逐步缓慢加入hno3去离子水溶液,2℃/min升至65℃下搅拌2.5h后降至室温,然后加入适量n-甲氧基-n-甲基三氯乙酰胺,继续搅拌25min获得硅溶胶,通过旋涂法在阳极氧化膜表面涂覆氧化硅涂层,旋涂速度为1200r/min,均胶时间为15s,30-35℃静置3h,进行多次涂覆。

44.所述(c2h5o)4si:etoh:hno3:水的摩尔比为1:6:3:0.072。

45.所述n-甲氧基-n-甲基三氯乙酰胺的加入量为(c2h5o)4si、etoh、hno3、去离子水总质量的2.3wt%。

46.所述多次涂覆为4次。

47.实施例1一种涂层材料的制备方法,包括如下步骤:(1)铝合金表面预处理:表面预处理依次包括有水洗、机械打磨、碱洗、水洗、酸洗和水洗处理,所述碱洗:naoh 5g/l,na2po

4 20g/l,na2sio

4 3g/l, 温度65℃,时间为1min,所述酸洗:hno

3 250ml/l, 温度30℃,时间为40s。

48.(2)阳极氧化电解液配置。

49.所述电解液由硫酸、草酸、丙二酸、乙醇和去离子水组成,不含其他有机物,所述电解液的冰点低于0℃,其中硫酸的浓度为2wt.%,草酸的浓度为0.5wt.%,丙二酸的浓度为1wt.%,乙醇的浓度为14wt.% 。

50.(3)将经过表面预处理的铝合金连接电源正极,惰性金属连接电源负极,密封反应釜,使用氮气排空反应釜中空气,并填充氮气至反应釜中的压力为2-3mpa后,停止氮气导入,将反应釜置于冰水中2h后,开启电源进行阳极氧化处理: 所述阳极氧化的电解参数:温度-5℃℃,时间为50min,电压为25v。

51.(4)去离子水冲洗、低温冷冻、真空冷凝干燥处理,蒸汽封闭处理,所述低温冷冻的温度为-5℃,时间为24h,真空冷凝干燥处理中的冷阱温度为-50℃,真空度<20pa,干燥时间为4h。

52.(5)封孔处理。

53.实施例2:一种涂层材料的制备方法,包括如下步骤:(1)铝合金表面预处理:表面预处理依次包括有水洗、机械打磨、碱洗、水洗、酸洗和水洗处理,所述碱洗:naoh 5g/l,na2po

4 20g/l,na2sio

4 3g/l, 温度65℃,时间为1min,所述酸洗:hno

3 250ml/l, 温度30℃,时间为40s。

54.(2)阳极氧化电解液配置。

55.所述电解液由硫酸、草酸、丙二酸、乙醇和去离子水组成,不含其他有机物,所述电解液的冰点低于0℃,其中硫酸的浓度为3wt.%,草酸的浓度为0.75wt.%,丙二酸的浓度为1.5wt.%,乙醇的浓度为15wt.% 。

56.(3)将经过表面预处理的铝合金连接电源正极,惰性金属连接电源负极,密封反应釜,使用氮气排空反应釜中空气,并填充氮气至反应釜中的压力为2-3mpa后,停止氮气导入,将反应釜置于冰水中2h后,开启电源进行阳极氧化处理: 所述阳极氧化的电解参数:温度-3℃,时间为75min,电压为27.5v。

57.(4)后处理:后处理依次包括有去离子水冲洗、低温冷冻、真空冷凝干燥处理,蒸汽封闭处理,所述低温冷冻的温度为-5℃,时间为24h,真空冷凝干燥处理中的冷阱温度为-50℃,真空度<20pa,干燥时间为4.5h。

58.(5)封孔处理。

59.实施例3一种涂层材料的制备方法,包括如下步骤:(1)铝合金表面预处理:表面预处理依次包括有水洗、机械打磨、碱洗、水洗、酸洗和水洗处理,所述碱洗:naoh 5g/l,na2po

4 20g/l,na2sio

4 3g/l, 温度65℃,时间为1min,所述酸洗:hno

3 250ml/l, 温度30℃,时间为40s。

60.(2)阳极氧化电解液配置。

61.所述电解液由硫酸、草酸、丙二酸、乙醇和去离子水组成,不含其他有机物,所述电解液的冰点低于0℃,其中硫酸的浓度为4wt.%,草酸的浓度为1wt.%,丙二酸的浓度为2wt.%,乙醇的浓度为16wt.% 。

62.(3)将经过表面预处理的铝合金连接电源正极,惰性金属连接电源负极,密封反应釜,使用氮气排空反应釜中空气,并填充氮气至反应釜中的压力为2-3mpa后,停止氮气导入,将反应釜置于冰水中3h后,开启电源进行阳极氧化处理: 所述阳极氧化的电解参数:温度-1℃,时间为100min,电压为30v。

63.(4)后处理:后处理依次包括有去离子水冲洗、低温冷冻、真空冷凝干燥处理,蒸汽封闭处理,所述低温冷冻的温度为-5℃,时间为24h,真空冷凝干燥处理中的冷阱温度为-50℃,真空度<20pa,干燥时间为5h。

64.(5)封孔处理。

65.对比例1:

一种耐疲劳铝合金的制备方法,包括如下步骤:(1)铝合金表面预处理:表面预处理依次包括有水洗、机械打磨、碱洗、水洗、酸洗和水洗处理,所述碱洗:naoh 5g/l,na2po

4 20g/l,na2sio

4 3g/l, 温度65℃,时间为1min,所述酸洗:hno

3 250ml/l, 温度30℃,时间为40s。

66.(2)阳极氧化电解液配置。

67.所述电解液由硫酸去离子水组成,不含其他有机物,其中硫酸的浓度为3wt. % 。

68.(3)将经过表面预处理的铝合金连接电源正极,惰性金属连接电源负极,阳极氧化的电解参数:温度15℃,时间为75min,电压为27.5v。

69.(4)后处理:后处理依次包括有去离子水冲洗、低温冷冻、真空冷凝干燥处理,蒸汽封闭处理,所述低温冷冻的温度为-5℃,时间为24h,真空冷凝干燥处理中的冷阱温度为-50℃,真空度<20pa,干燥时间为4.5h。

70.对比例2一种耐疲劳铝合金的制备方法,包括如下步骤:(1)铝合金表面预处理:表面预处理依次包括有水洗、机械打磨、碱洗、水洗、酸洗和水洗处理,所述碱洗:naoh 5g/l,na2po

4 20g/l,na2sio

4 3g/l, 温度65℃,时间为1min,所述酸洗:hno

3 250ml/l, 温度30℃,时间为40s。

71.(2)阳极氧化电解液配置。

72.所述电解液由硫酸、草酸、丙二酸、乙醇和去离子水组成,不含其他有机物,所述电解液的冰点低于0℃,其中硫酸的浓度为3wt.%,草酸的浓度为0.75wt.%,丙二酸的浓度为1.5wt.%,乙醇的浓度为15wt.% 。

73.(3)将经过表面预处理的铝合金连接电源正极,惰性金属连接电源负极,所述阳极氧化的电解参数:温度-3℃,时间为75min,电压为27.5v。

74.(4)后处理:后处理依次包括有去离子水冲洗、低温冷冻、真空冷凝干燥处理,蒸汽封闭处理,所述低温冷冻的温度为-5℃,时间为24h,真空冷凝干燥处理中的冷阱温度为-50℃,真空度<20pa,干燥时间为4.5h。

75.下述表中硬度、疲劳强度、表面粗糙度、摩擦系数、孔隙率均是未进行封孔处理获得的。

76.如上表所示,本发明在阳极氧化过程同时施加温度和压强条件下,获得阳极氧化膜铝材的硬度为560-580hv,极限疲劳强度140-180mpa,表面的氧化膜的厚度为20-30μm,表面粗糙度1.1~1.4μm,摩擦系数0.42~0.54。

77.如附图5所述,通过amf测试,对实施例2获的的样品进行硅溶胶封孔测试,获的的表面粗糙度ra=3-4nm,如附图5所示,相比与未进行封孔的表面粗糙度为1.25微米,以及通过水蒸气封孔处理的表面粗糙度为2.37微米,通过所述硅溶胶凝胶法获得的涂层的平整度

明显的提升,通过测试疏水性,水接触角为(ca)为152

±2°

,滑动角(sa)为5

±2°

,即具有优良的疏水防污效果。

78.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。