1.本实用新型涉及管道工程技术领域,尤其涉及一种长距离管道内壁表面涂层施镀装置。

背景技术:

2.随着社会的快速发展,资源和能源的消耗在逐年增加,而采用管道输送资源的方式是资源分配输送中重要的输送方式,并且全世界管道的数量也在迅猛增加。但若管道在输运资源过程中出现腐蚀、磨损以及冲蚀等不良现象,将极大地减少管道的使用寿命,因此对管道内壁表面采取有效的防护手段尤为重要。目前现有的防护技术有电化学沉积技术、穿插法、内衬法、添加防腐剂技术以及拆挖修补的方法,但是这些技术在一定程度上存在有一定的不足。例如采用电化学沉积方法时,由于阳极难以深入到阴极管道当中并且阴阳极面积差距过大,容易造成阳极钝化的现象;采用内衬法时,由于内衬和管道内壁往往存在一定间隙,使得管道内壁仍然会产生腐蚀现象;采用拆挖修补管道的方法时,需要大量的人力和物力,修复成本很高。

3.授权公告号为cn110408901b的发明专利,公开了一种长管旋转靶绑定的靶材整管内壁预处理刷镀方法,包括:(a)预处理前步骤、(b)靶材整管固定步骤、(c)靶材整管电刷镀步骤、(d)电刷镀后期处理步骤和(e)金属化步骤。采用电刷镀方式有效保证对长管旋转靶的靶材整管内壁进行均匀性刷镀增强金属层,以保障绑定金属焊料与靶材整管之间有足够的浸润性,保障和增强长管旋转靶的绑定效果。在进行电刷镀时,在靶材整管的每间隔设定距离设置阴极连接部,缩短电刷镀中阳极和阴极之间的距离,使电流密度大小保持适中,电流密度均匀,导电效果好,提高电刷镀形成的增强金属层的效率。其不足之处在于:由于加工设备的尺寸限制,对超过加工设备尺寸的管道无法加工,镀液的回收过程较为繁琐,设置阴极连接部使电场分布均匀的方法没有采用线圈的方式效果好。

技术实现要素:

4.为了解决上述现有技术存在的缺陷和不足,本实用新型目的是提供一种长距离管道内壁表面涂层施镀装置,该装置可以在长距离管道内壁表面制备一定的防护涂层,并且将施镀过程和施镀液回收过程集为一体,在降低成本的同时提高了涂层制备的效率,所制备的涂层可以在一定程度上解决管道内壁所产生的破坏问题,提高长距离管道的使用寿命。

5.为了实现上述目的,本实用新型的技术方案是:

6.一种长距离管道内壁表面涂层施镀装置,该施镀装置包括:圆柱形石墨块、不导电硅胶垫片、前端pva胶棉以及后端pva胶棉,具体结构如下:

7.水平设置的圆柱形石墨块侧面包裹腈纶刷镀布,圆柱形石墨块的一个端面沿中心轴线设有深孔,且该端面的上部开设螺纹孔;圆柱形石墨块上围绕圆周开设两组以上线性阵列的镀液供给孔,每组镀液供给孔沿圆周方向呈辐射状均匀布置,每个镀液供给孔的一

端与圆柱形石墨块的深孔相连通,每个镀液供给孔的另一端与腈纶刷镀布的内侧面相对应,腈纶刷镀布的外侧面与待镀钢制管道内壁表面紧密贴合;

8.圆柱形石墨块的一端依次设置不导电硅胶垫片、前端pva胶棉,圆柱形石墨块与不导电硅胶垫片采用胶接的方式固定连接,前端pva胶棉与不导电硅胶垫片采用胶接的方式固定连接;圆柱形石墨块的另一端依次设置不导电硅胶垫片、后端pva胶棉,圆柱形石墨块与不导电硅胶垫片采用胶接的方式固定连接,后端pva胶棉与不导电硅胶垫片采用胶接的方式固定连接;圆柱形石墨块、不导电硅胶垫片、前端pva胶棉、后端pva胶棉组装后,置于水平待镀钢制管道的内腔中;

9.前端pva胶棉、后端pva胶棉为外端设有圆角的圆柱形,其直径与圆柱形石墨块包裹腈纶刷镀布的整体直径一致,前端pva胶棉带有圆角的端面开设有通孔和螺纹孔;不导电硅胶垫片为圆柱形,其直径与圆柱形石墨块包裹腈纶刷镀布的整体直径一致。

10.所述的长距离管道内壁表面涂层施镀装置,圆柱形石墨块的深孔一端与输液管的一端相连通,输液管的另一端安装供给泵,供给泵设置于施镀液中;输液管依次穿过后端pva胶棉的通孔、不导电硅胶垫片的通孔与圆柱形石墨块的深孔相通,供给泵通过输液管向圆柱形石墨块供给施镀液;前端pva胶棉的外端通过钢丝绳连接牵引机,待镀钢制管道外靠近前端pva胶棉的一侧下方设置回收盘。

11.所述的长距离管道内壁表面涂层施镀装置,待镀钢制管道外侧面均匀缠绕线圈,线圈通过阴极电源线与电源的负极连接;圆柱形石墨块的一端安装导电螺钉,导电螺钉穿过后端pva胶棉、不导电硅胶垫片的通孔,导电螺钉的一端采用螺纹连接的方式与圆柱形石墨块一端的螺纹孔连接,导电螺钉的另一端通过阳极电源线与电源的正极连接。

12.所述的长距离管道内壁表面涂层施镀装置,待镀钢制管道作为阴极,圆柱形石墨块作为阳极。

13.所述的长距离管道内壁表面涂层施镀装置,圆柱形石墨块包裹腈纶刷镀布后的直径与待镀钢制管道内径实现过盈配合,使腈纶刷镀布与待镀钢制管道的内壁紧密贴合。

14.本实用新型提供的一种长距离管道内壁表面涂层施镀装置,相对于现有技术具备以下优点及有益效果:

15.1、本实用新型所提供的长距离管道内壁表面涂层施镀装置,将圆柱形石墨块设为阳极,通过线圈缠绕将待镀钢制管道设为阴极,在电场的作用下,施镀液中的金属离子被待镀钢制管道吸附形成镀层。当待镀钢制管道内壁直径不同时,只需改变圆柱形石墨块的尺寸。该技术相较于其它管道内壁防护技术的优势在于,装置操作简单,并且适用于较长距离管道,涂层制备效率较高,并使施镀液和废液回收更加方便。

16.2、本实用新型装置能够实现对较长距离管道内壁表面和起重设备液压缸内壁表面防护涂层的制备,长距离管道规格尺寸为:长度0.5~10m,内径30~160mm,壁厚1~20mm。

附图说明

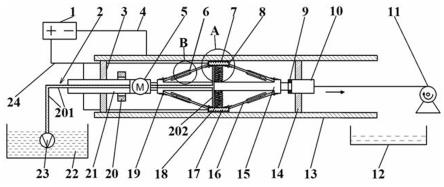

17.图1为本实用新型所述装置的整体结构示意图。

18.图2为图1中的a-a剖面图。

19.图3为本实用新型所述装置的三维视图。

20.图中:1.施镀液;2.供给泵;3.输液管;4.阳极电源线;5.电源;6.阴极电源线;7.导

电螺钉;8.待镀钢制管道;9.线圈;10.牵引机;11.回收盘;12.前端pva胶棉;13.不导电硅胶垫片;14.圆柱形石墨块;15.腈纶刷镀布;16.镀液供给孔;17.后端pva胶棉;18.深孔。

具体实施方式

21.为使本实用新型的上述目的、特征以及优点能够更加显而易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

22.如图1-图3所示,本实施例提供一种长距离管道内壁表面涂层的施镀装置,主要包括:圆柱形石墨块14、不导电硅胶垫片13、线圈9、前端pva胶棉12以及后端pva胶棉17,具体结构如下:水平设置的圆柱形石墨块14侧面包裹腈纶刷镀布15,圆柱形石墨块14的一个端面沿中心轴线设有深孔18,且该端面的上部开设螺纹孔,深孔18用于供给施镀液1,螺纹孔用于连接导电螺钉7;圆柱形石墨块14上围绕圆周开设两组以上线性阵列的镀液供给孔16,每组镀液供给孔16沿圆周方向呈辐射状均匀布置,每个镀液供给孔16的一端与圆柱形石墨块14的深孔18相连通,每个镀液供给孔16的另一端与腈纶刷镀布15的内侧面相对应,以保证腈纶刷镀布15均匀浸湿,腈纶刷镀布15的外侧面与待镀钢制管道8内壁表面紧密贴合。

23.圆柱形石墨块14的一端依次设置不导电硅胶垫片13、前端pva胶棉12,圆柱形石墨块14与不导电硅胶垫片13采用胶接的方式固定连接,前端pva胶棉12与不导电硅胶垫片13采用胶接的方式固定连接;圆柱形石墨块14的另一端依次设置不导电硅胶垫片13、后端pva胶棉17,圆柱形石墨块14与不导电硅胶垫片13采用胶接的方式固定连接,后端pva胶棉17与不导电硅胶垫片13采用胶接的方式固定连接;圆柱形石墨块14、不导电硅胶垫片13、前端pva胶棉12、后端pva胶棉17组装后,置于水平待镀钢制管道8的内腔中。

24.前端pva胶棉12、后端pva胶棉17为外端设有圆角的圆柱形,其直径与圆柱形石墨块14包裹腈纶刷镀布15的整体直径一致,前端pva胶棉12带有圆角的端面开设有通孔和螺纹孔,前端pva胶棉12和后端pva胶棉17可以吸收施镀后所产生的废液,回收至回收盘11。不导电硅胶垫片13为圆柱形,其直径与圆柱形石墨块14包裹腈纶刷镀布15的整体直径一致,不导电硅胶垫片13避免施镀液1被前端pva胶棉12和后端pva胶棉17吸收和产生短路现象。

25.圆柱形石墨块14的深孔18一端与输液管3的一端相连通,输液管3的另一端安装供给泵2,供给泵2设置于施镀液1中;输液管3依次穿过后端pva胶棉17的通孔、不导电硅胶垫片13的通孔与圆柱形石墨块14的深孔18相通,供给泵2通过输液管3向圆柱形石墨块14供给施镀液1。前端pva胶棉12的外端通过钢丝绳连接牵引机10,待镀钢制管道8外靠近前端pva胶棉12的一侧下方设置回收盘11,在牵引机10的带动下,可以将装置工作过程中残留的施镀液1带出待镀钢制管道8外,并利用回收盘11进行回收,避免残留施镀液1污染环境。

26.待镀钢制管道8外侧面均匀缠绕线圈9,线圈9通过阴极电源线6与电源5的负极连接。圆柱形石墨块14的一端安装导电螺钉7,导电螺钉7穿过后端pva胶棉17、不导电硅胶垫片13的通孔,导电螺钉7的一端采用螺纹连接的方式与圆柱形石墨块14一端的螺纹孔连接,导电螺钉7的另一端通过阳极电源线4与电源5的正极连接。

27.通过该装置,可实现在较长距离的钢制管道内壁表面制备一定的防护涂层,提高管道的使用寿命。

28.进一步地,对待镀钢制管道8进行预处理,待镀钢制管道8的长度可达到10米以上,根据待镀钢制管道8的防护要求以及所需制备的防护性涂层,配置所需施镀液1。

29.进一步地,将一种长距离管道内壁表面涂层施镀装置置于待镀钢制管道8的一端,要注意的是,圆柱形石墨块14包裹腈纶刷镀布15后的直径要与待镀钢制管道8内径实现过盈配合,以此保证腈纶刷镀布15在工作时与待镀钢制管道8的内壁紧密贴合。

30.进一步地,将电源5正极通过阳极电源线4连接圆柱形石墨块14上的导电螺钉7,将圆柱形石墨块14作为阳极;将电源5负极通过阴极电源线6连接于缠绕待镀钢制管道8的线圈9,将待镀钢制管道8作为阴极;由于线圈9的均匀缠绕,使作用在待镀钢制管道8上的电场尽可能地分布均匀。

31.进一步地,将配置好的施镀液1通过供给泵2进入输液管3,输液管3连接于圆柱形石墨块14,最终施镀液1将从圆柱形石墨块14上的镀液供给孔16流出。镀液供给孔16均匀的布置在圆柱形石墨块14上,可以使流出的施镀液1均匀的浸湿腈纶刷镀布15。当腈纶刷镀布15完全浸湿后,关闭供给泵2,停止施镀液1供给;当工作一定时间后腈纶刷镀布15上施镀液1较少时,再次开启供给泵2,供给施镀液1,以此循环。

32.进一步地,通过牵引机10牵引该装置在待镀钢制管道8内壁进行缓慢移动。前端pva胶棉12采用乙烯醇材料制作而成,不易折断且耐用性好,其作用是把待镀钢制管道8内的油污和积液推出待镀钢制管道8外,以保证该装置在施镀时工作稳定,所制得的涂层性能较好。后端pva胶棉17也是采用乙烯醇材料制作,其作用是将装置工作后残留在待镀钢制管道8内壁上残留的施镀液1吸收并推出到待镀钢制管道8外,再由回收盘11回收,以防止装置工作后残留的施镀液1对环境造成污染。不导电硅胶垫片13的主要作用是将前端pva胶棉12和后端pva胶棉17与圆柱形石墨块14隔开,防止前端pva胶棉12和后端pva胶棉17吸收腈纶刷镀布15中的施镀液1,同时也能够防止圆柱形石墨块14和装置中的其他金属零部件导电。

33.如图1-图3所示,本实用新型一种长距离管道内壁表面涂层施镀方法有如下步骤:

34.1、检测待镀钢制管道8的内径尺寸。

35.2、根据所测得的待镀钢制管道8的内径尺寸制作圆柱形石墨块14、不导电硅胶垫片13以及圆柱形带有圆角的前端pva胶棉12和后端pva胶棉17。

36.3、根据待镀钢制管道8的材质和防护要求,配置施镀液1。

37.4、将所制的圆柱形石墨块14、不导电硅胶垫片13以及圆柱形带有圆角的前端pva胶棉12和后端pva胶棉17按照图1的方案通过胶接的方式固定连接,将导电螺钉7接入圆柱形石墨块14上。

38.5、采用腈纶刷镀布15包裹圆柱形石墨块14。

39.6、使用线圈9均匀的缠绕在待镀钢制管道8外圆柱面上,限制待镀钢制管道8的自由度,使其在工作过程中固定。

40.7、电源5采用直流电源,正极通过阳极电源线4接圆柱形石墨块14上的导电螺钉7,负极通过阴极电源线6接线圈9。

41.8、将输液管3接入一种长距离管道内壁表面涂层施镀装置设有深孔18的一端,将牵引机10的牵引绳接于长距离管道内壁表面涂层施镀装置的另一端。

42.9、打开供给泵2,施镀液1通过圆柱形石墨块14上的镀液供给孔16流出,将腈纶刷镀布15均匀浸湿,关闭供给泵2,打开电源5和牵引机10,牵引一种长距离管道内壁表面涂层施镀装置在待镀钢制管道8中缓慢匀速移动,制备涂层。

43.10、该装置工作30秒后腈纶刷镀布15上的施镀液1的金属离子消耗完毕,再次打开

供给泵2,向腈纶刷镀布15供给施镀液1,30秒后再次关闭供给泵2,以此循环,完成待镀钢制管道8内壁涂层的制备。

44.11、牵引机10将一种长距离管道内壁表面涂层施镀装置拉出待镀钢制管道8后,由回收盘11进行回收施镀后的废液,关闭电源5、供给泵2、牵引机10,完成涂层的制备。

45.结果表明,本实用新型提供一种长距离管道内壁表面涂层的施镀装置,通过该装置可以在长距离管道内壁制备出功能性较好涂层,从而对长距离管道内壁表面进行防护,提高长距离管道的使用寿命。

46.本实用新型中采用了具体个例对本实用新型的原理以及实施方法进行了详细的阐述,上述实施例的说明只是用于帮助理解本实用新型的方法及其思想核心;同时本专业的技术人员,以及本实用新型的思想,在具体实施方式以及应用范围上均会有所改变之处。综上所述,本实用新型说明书内容不应理解为对本实用新型的限制,本领域专业技术人员做出的任何在不脱离本实用新型原理的前提下的相关改进也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。