1.本实用新型涉及一种体声波谐振器,具体涉及一种单晶薄膜体声波谐振器。

背景技术:

2.无线通信技术的发展对射频前端器件提出了微型化、高频化的要求,然而传统的陶瓷介质滤波器由于体积较大无法满足集成的要求,而声表面波滤波器则由于加工工艺的限制,无法满足高频的条件。薄膜体声波谐振器通过压电效应将波长极大的电学信号转换成为波长较小的声学信号,声波在上下两个电极和空气的交界面发生全反射,形成干涉效应。通过控制压电薄膜的厚度可以控制滤波器的频率,随着半导体技术的革新与发展,压电材料的厚度可以控制在几百纳米,因此薄膜体声波谐振器适合应用于高频和微型化的场景中。传统的体声波谐振器由于结构上的缺陷容易受到牺牲层释放溶液的腐蚀,性能较差。同时一部分声波会通过压电材料泄露到周围的衬底中,品质因数较低。而传统的薄膜体声波谐振器的压电材料多为多晶材料,多晶压电材料缺陷密度高,也会造成降低谐振器的品质因数。

技术实现要素:

3.针对现有技术存在的问题,本实用新型提供一种单晶薄膜体声波谐振器,解决了现有单晶薄膜体声波谐振器存在的品质因数低、插入损耗大的问题。本实用新型的技术方案为:

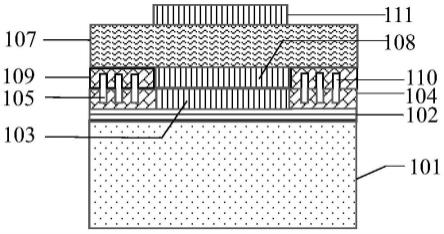

4.第一方面,本实用新型提供一种单晶薄膜体声波谐振器,按照从下向上的顺序依次包括衬底层、布拉格反射层、第一键合层、第二键合层、压电层和电极层;所述电极层的宽度小于所述压电层;所述谐振器还包括第一氧化硅层和第二氧化硅层,所述第一氧化硅层和所述第二氧化硅层分别包围所述第一键合层和所述第二键合层设置,所述第一氧化硅层和所述第二氧化硅层内分别设有若干个水平排列的第一空气孔和若干个水平排列的第二空气孔;若干个所述第一空气孔与若干个所述第二空气孔一一对应并相通;所述压电层材料为aln或者铌酸锂。

5.可选地,所述衬底层材料为硅。

6.进一步地,所述布拉格反射层为2层以上结构,由钼层和氧化硅层形成。

7.优选地,所述布拉格反射层的层数为9层。

8.进一步地,所述第一键合层和所述第二键合层的材料分别为au和sn,厚度在100~700nm之间。

9.进一步地,所述第一氧化硅层和所述第二氧化硅层的厚度在100~700nm之间。

10.进一步的,所述第一空气孔和所述第二空气孔呈水平阵列排布。

11.可选地,所述第一空气孔和所述第二空气孔的数量为2个以上。

12.优选地,所述第一空气孔和所述第二空气孔的数量为6个。

13.进一步地,所述第一空气孔和所述第二空气孔中,相邻空气孔之间的间距为声波

波长的四分之一。

14.第二方面,本实用新型提供一种电子元件,包括上述的单晶薄膜体声波谐振器。

15.进一步地,所述电子元件包括:双工器、多工器、体声波滤波器。

16.和现有技术相比,本实用新型具有以下有益效果和优点:

17.本实用新型的谐振器在结构上引入了氧化硅层,提高了谐振器的机械可靠性,减少了键合层在键合过程中的变形,并在氧化硅层中设置若干个水平排列的空气孔,空气孔的设置则增强了对声波的反射性能,减少了横向传输的声波泄露到衬底的损耗,最终提高了谐振器的品质因数,反射层和单晶压电材料协同作用,共同提高了谐振器的品质因数,降低了谐振器的功率损耗。

附图说明

18.图1为本实用新型实施例1中第一硅衬底上布拉格反射层的剖视图。

19.图2为本实用新型实施例1中布拉格反射层上第一键合层和第一氧化硅层的剖视图。

20.图3为本实用新型实施例1中第一氧化硅层上第一空气孔的剖视图。

21.图4为本实用新型实施例1中第二硅衬底上压电层的剖视图。

22.图5为本实用新型实施例1中压电层上第二键合层和第二氧化硅层以及第二空气孔的剖视图。

23.图6为本实用新型实施例1中第一键合层和第二键合层键合的剖视图。

24.图7为本实用新型实施例1中移除第二硅衬底后谐振器的剖视图。

25.图8为本实用新型实施例1中最终制备的谐振器剖视图。

26.图9为图8的俯视图。

27.图1~9中:第一硅衬底101,布拉格反射层102,第一键合层103,第一氧化硅层104,第一空气孔105,第二硅衬底106,压电层107,第二键合层108,第二氧化硅层109,第二空气孔110,电极层111。

具体实施方式

28.下面结合附图和具体实施方式对本实用新型作进一步详细的说明,以帮助本领域的技术人员对本实用新型的实用新型构思、技术方案有更完整、准确和深入的理解,本实用新型的保护范围包括但不限于以下实施例,在不偏离本技术的精神和范围的前提下任何对本实用新型的技术方案的细节和形式所做出的修改均落入本实用新型的保护范围内。

29.实施例1

30.本实施例提供了一种单晶薄膜体声波谐振器,其结构如图8和9所示,按照从下向上的顺序依次包括硅衬底层101、布拉格反射层102、第一键合层103、第二键合层108、压电层107和电极111;还包括第一氧化硅层104和第二氧化硅层109,所述第一氧化硅层104和所述第二氧化硅层109分别包围所述第一键合层103和所述第二键合层108设置,所述第一氧化硅层104和所述第二氧化硅层109内分别设有若干个水平排列的第一空气孔105和若干个水平排列的第二空气孔110;若干个所述第一空气孔105与若干个所述第二空气孔110一一对应并相通;所述压电层107材料为aln。

31.所述布拉格反射层102由金属mo层和氧化硅层按照从下往上的顺序交替组成,共有9层结构。

32.所述压电层107的厚度为1μm。

33.所述第一键合层103材料为au,第二键合层108材料为sn,au层厚度为 300nm,sn层厚度为100nm,第一键合层103和第二键合层108的总厚度为 400nm。

34.所述第一氧化硅层104和所述第二氧化硅层109的厚度在400nm。

35.所述第一空气孔和所述第二空气孔呈水平阵列排布,并且第一空气孔105 和第二空气孔110的数量均为6个。在第一空气孔和第二空气孔中,相邻空气孔之间的间距为声波波长的四分之一。

36.所述顶部电极层111材料为金属mo,厚度为400nm。所述电极层的宽度小于所述压电层。

37.制备如上所述的单晶薄膜体声波谐振器的方法,包括以下步骤:

38.(1)选用si(111)衬底作为衬底101,对衬底依次用丙酮以及氢氟酸缓冲溶液浸泡并干燥。利用磁控溅射的方法制备一层金属mo,利用pecvd的方法制备一层氧化硅薄膜,交替进行,总共制备九层布拉格反射层102(如图1所示)。

39.(2)利用磁控溅射的方法在布拉格反射层上方制备au键合层103,然后进行图形化处理,并利用pecvd的方法在au键合层103周围制备第一氧化硅层104(如图2所示)。

40.(3)利用等离子体刻蚀的方法在氧化硅层104中刻蚀形成空气孔105(如图3所示)。

41.(4)利用交流磁控溅射的方法在第二硅衬底106表面沉积一层氮化铝薄膜 107(如图4所示)。

42.(5)利用磁控溅射的方法在氮化铝薄膜107表面沉积sn键合层108,然后进行图形化处理,利用pecvd的方法在sn键合层108周围制备第二氧化硅层109,最后利用等离子体刻蚀的方法制备周期性的空气孔110(如图5所示)。

43.(6)将第一键合层103和第二键合层108(倒装)进行热压键合(如图6 所示)。

44.(7)利用机械减薄的方法移除第二硅衬底108(如图7所示)。

45.(8)利用剥离的方法在压电材料上方制备顶部mo电极层111(如图8所示)。

46.本实施例获得的谐振器的品质因数为3200,功率损耗约为0.02瓦。

47.实施例2

48.本实施例提供了一种单晶薄膜体声波谐振器,与实施例1的区别在于:布拉格反射层为4层,从下往上依次为:2层氧化硅层和2层mo层。第一键合层和第二键合层的厚度为700nm。

49.本实施例获得的谐振器的品质因数为600,功率损耗约为0.1瓦。

50.实施例3

51.本实施例提供了一种单晶薄膜体声波谐振器,与实施例1的区别在于:布拉格反射层为2层,从下往上依次为:1层氧化硅层和1层mo层。第一键合层和第二键合层的厚度为100nm。

52.本实施例获得的谐振器的品质因数为200,功率损耗约为0.3瓦。

53.对比例1

54.本对比例提供一种现有多晶谐振器,结构包含硅腔、底部电极、压电层和顶部电

极,这是本领域比较常规的一种谐振器,这里不作详细描述。底部电极和顶部电极的厚度均为400nm,压电层aln厚度为1μm。

55.本对比例获得的谐振器的品质因数为700,功率损耗约为0.09瓦。

56.表1实施例1~3和对比例1的谐振器的性能参数

[0057][0058][0059]

表1的数据表明,本实施例获得的单晶薄膜体声波谐振器的品质因数最好,且功率损耗低,较比现有的谐振器品质因素提高了3.57倍,功率损耗降低了 77.78%。实施例2和实施例3获得的单晶薄膜体声波谐振器较比实施例要差很多,但在性能参数也勉强能够接受。

[0060]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。