1.本发明涉及蒙皮加工技术领域,具体涉及一种电化学加工装置及电化学加工方法。

背景技术:

2.大型蒙皮、整体结构壁板结构在减重率、结构效率、疲劳强度、密封可靠性、气动外形等方面均优于小蒙皮的拼接结构。

3.蒙皮零件外形复杂,既有单曲度的也有双曲度的,甚至还有像整流罩这样具有更加复杂形状的自由曲面。蒙皮形状精度要求较高,根据受力情况,有些蒙皮零件可能是变厚度甚至是变截面的。

4.整体壁板是一种由骨架元件、连接元件与蒙皮构成的整体零件;整体壁板尺寸大,且多为双曲率曲面结构。

5.目前,整体壁板主要有两种加工方式:化学铣切和镜像铣削加工。

6.化学铣切(简称化铣)也是蒙皮壁板类零件加工的主要方法。化铣是将材料待加工的部位暴露在化学介质(溶液)中进行腐蚀,从而获得所需的零件形状和尺寸的一种加工方法,是一种无刀具、无切屑、无应力的特种加工工艺。但是存在污染、危害人体健康,加工精度低,壁厚公差难以控制,腐蚀双层壁中间焊缝等问题。

7.蒙皮镜像铣削(mms)主要是由柔性夹具和两台同步运动的五轴或六轴卧式加工机床组成。柔性夹具采用三轴柔性定位真空吸盘吸附固定蒙皮,或者采用周边柔性夹持框夹持固定蒙皮。mms技术可以通过一次装夹完成蒙皮毛坯成型加工后的全部加工,从而消除了因多次装夹造成的重复定位误差,保证蒙皮零件加工精度。但是存在,加工设备过于复杂,双五轴设备;表面为铣刀加工塑性表面,加工存在残余应力等问题。

8.因此,本发明提供了一种电化学加工装置及电化学加工方法。

技术实现要素:

9.(1)要解决的技术问题

10.本发明实施例提供了一种电化学加工装置及电化学加工方法,解决了蒙皮表面加工精度不高、存在加工应力的技术问题。

11.(2)技术方案

12.为了解决上述技术问题,本发明提出了一种电化学加工装置,包括安装座、伸缩驱动元件、电极、万向轴承和水套;

13.所述伸缩驱动元件安装在所述安装座上,所述电极安装在所述伸缩驱动元件的伸缩端,所述万向轴承连接在所述安装座和所述电极之间;

14.所述电极加工工件时,所述水套能够往所述电极和所述工件之间通入电解液。

15.可选地,所述电化学加工装置还包括端面球轴承,所述端面球轴承安装于所述电极上,所述端面球轴承突出于所述电极用于加工所述工件一面,以使所述电极加工所述工

件时,所述电极和所述工件之间形成预设间隙。

16.可选地,所述电化学加工装置还包括顶杆,所述顶杆连接在所述伸缩驱动元件的伸缩端和所述电极之间。

17.可选地,所述电极包括凸面电极和凹面电极。

18.可选地,所述伸缩驱动元件包括气缸。

19.本发明还提出了一种电化学加工方法,包括:

20.获取待加工的工件表面的待加工凸面和待加工凹面;

21.根据所述待加工凹面选择凸面电极;

22.根据所述待加工凸面选择凹面电极;

23.控制所述凸面电极将所述待加工凹面加工成凹面;

24.控制所述凹面电极将所述待加工凸面加工成凸面。

25.可选地,所述获取待加工的工件表面的待加工凸面和待加工凹面之后,还包括:

26.对所述工件进行清洗。

27.可选地,所述获取待加工的工件表面的待加工凸面和待加工凹面之后,还包括:

28.在所述工件表面形成保护膜。

29.可选地,所述控制所述凹面电极将所述待加工凸面加工成凸面之后,还包括:

30.去除所述保护膜。

31.可选地,所述控制所述凸面电极将所述待加工凹面加工成凹面,包括:

32.控制所述凸面电极移动至所述待加工凹面上方;

33.在所述凸面电极和所述待加工凹面之间通入电解液,将所述待加工凹面加工成所述凹面;

34.所述控制所述凹面电极将所述待加工凸面加工成凸面,包括:

35.控制所述凹面电极移动至所述待加工凸面上方;

36.在所述凹面电极和所述待加工凸面之间通入电解液,将所述待加工凸面加工成所述凸面;

37.其中,所述凸面电极和所述待加工凹面之间的预设间距为0.1mm~0.8mm,所述电解液和所述待加工凹面之间的压强为0.1mpa~0.2mpa。

38.(3)有益效果

39.综上,本发明的电化学加工装置中,安装座用于固定伸缩驱动元件,伸缩驱动元件用于带动电极朝工件方向伸缩,当电极移动至工件上方时,通过水套在电极和工件之间通入电解液,伸缩驱动元件带动电极朝工件方向推动,使电解液对工件产生压强,且使电极和工件之间形成预设间隙,预设间隙用于容纳电解液。当将电极靠近工件的一面加工出对应的形状时,能够将工件的表面加工成需要的形状。通过设置万向轴承,电极可以绕万向轴承的中心转动或偏转,以适应工件表面的曲面形状。

40.本发明的电化学加工装置中,加工精度高、加工后的工件不存在加工应力的问题。

41.本发明的电化学加工方法中,在加工工件前,在工件表面将设计出待加工凸面和待加工凹面,待加工凸面和待加工凹面可以根据需要自定义设计。然后根据所述待加工凹面选择凸面电极,根据所述待加工凸面选择凹面电极。凸面电极可以在工件表面加工出凹面,凹面电极可以在工件表面加工出凸面,能够实现自由曲面薄壁复杂结构加工,满足加工

精度和加工表面质量的要求,且不会产生应力,加工精度高。

附图说明

42.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

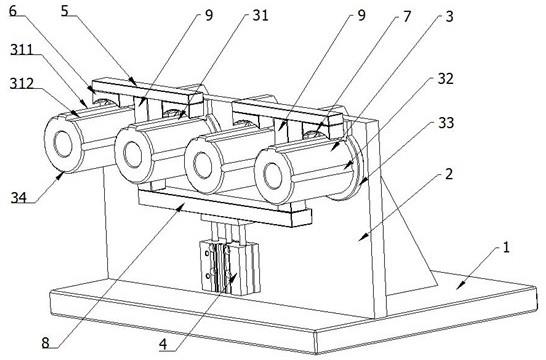

43.图1是本发明一实施例中电化学装置的主视图;

44.图2是本发明一实施例中电化学装置的侧视图;

45.图3是本发明一实施例中电化学装置的局部结构示意图;

46.图4是本发明一实施例中电化学装置的局部剖视图;

47.图5是本发明一实施例中电化学装置加工工件的应用场景图。

48.图中:100-电化学加工装置;101-工件;102-电解液;10-安装座;20-伸缩驱动元件;30-电极;40-万向轴承;50-水套;60-端面球轴承;70-顶杆。

具体实施方式

49.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

50.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

51.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

52.请参照图1至图3,本实施例提出了一种电化学加工装置100,包括安装座10、伸缩驱动元件20、电极30、万向轴承40和水套50;所述伸缩驱动元件20安装在所述安装座10上,所述电极30安装在所述伸缩驱动元件20的伸缩端,所述万向轴承40连接在所述安装座10和所述电极30之间;所述电极30加工工件101时,所述水套50能够往所述电极30和所述工件101之间通入电解液102。

53.本实施例的电化学加工装置100中,安装座10用于固定伸缩驱动元件20,伸缩驱动元件20用于带动电极30朝工件101方向伸缩,当电极30移动至工件101上方时,通过水套50在电极30和工件101之间通入电解液102,伸缩驱动元件20带动电极30朝工件101方向推动,使电解液102对工件101产生压强,且使电极30和工件101之间形成预设间隙,预设间隙用于容纳电解液102。当将电极30靠近工件101的一面加工出对应的形状时,能够将工件101的表面加工成需要的形状。通过设置万向轴承40,电极30可以绕万向轴承40的中心转动或偏转,以适应工件101表面的曲面形状。

54.本实施例的电化学加工装置100中,加工精度高、加工后的工件101不存在加工应

力的问题。

55.其中,工件101为蒙皮,电极30偏转的角度为18

°

,电极30为阴极电极30,加工工件101时,伸缩驱动元件20带动电极30悬浮在工件101上方。

56.请一并参照图4和图5,在一实施例中,所述电化学加工装置100还包括端面球轴承60,所述端面球轴承60安装于所述电极30上,所述端面球轴承60突出于所述电极30用于加工所述工件101一面,以使所述电极30加工所述工件101时,所述电极30和所述工件101之间形成预设间隙。端面球轴承60能够确保电极30和工件101之间的预设间隙较为恒定,电解液102均匀稳定流动,便于控制加工进给量,有利于提高加工精度。端面球轴承60还能够避免发生短路。端面球轴承60的数量两个,两端面球轴承60分别位于电极30的两侧,端面球轴承60能够随着电极30移动。

57.在一实施例中,所述电化学加工装置100还包括顶杆70,所述顶杆70连接在所述伸缩驱动元件20的伸缩端和所述电极30之间。顶杆70用于连接伸缩端和电极30,主要用于安装电极30,其中,水套50也可以安装在顶杆70上,水套50和电解液源连通,电解液102在供液主泵作用下,经水管和水套50流入水套50通入电极30和工件101之间。

58.在一实施例中,所述电极30包括凸面电极和凹面电极,凸面电极用于在工件101表面加工出凸面,凸面电极用于在工件101表面加工出凹面。

59.在一实施例中,所述伸缩驱动元件20包括气缸,不会引入污染物,结构简单,控制方便。可以理解的是,伸缩驱动元件20还可以为电缸、液压缸等具有伸缩行程的驱动元件。

60.本实施例还提出了一种电化学加工方法,包括:

61.s1、获取待加工的工件101表面的待加工凸面和待加工凹面;

62.s4、根据所述待加工凹面选择凸面电极;

63.s5、根据所述待加工凸面选择凹面电极;

64.s6、控制所述凸面电极将所述待加工凹面加工成凹面;

65.s7、控制所述凹面电极将所述待加工凸面加工成凸面。

66.本实施例的电化学加工方法中,在加工工件101前,在工件101表面将设计出待加工凸面和待加工凹面,待加工凸面和待加工凹面可以根据需要自定义设计。然后根据所述待加工凹面选择凸面电极,根据所述待加工凸面选择凹面电极。凸面电极可以在工件101表面加工出凹面,凹面电极可以在工件101表面加工出凸面,能够实现自由曲面薄壁复杂结构加工,满足加工精度和加工表面质量的要求,且不会产生应力,加工精度高。

67.在一实施例中,上述电化学加工方法应用于上述电化学加工装置100。

68.在一实施例中,凸面电极和凹面电极上均设有端面球轴承60,端面球轴承60能够使凸面电极或凹面电极和工件101之间形成恒定的预设间距,提高了加工精度。

69.在一实施例中,所述获取待加工的工件101表面的待加工凸面和待加工凹面之后,还包括:

70.s2、对所述工件101进行清洗。将工件101浸没于清水中,打开超声激励。以30分钟为一个周期超声清洗工件101表面。每个周期结束后,取出工件101后,检查工件101表面,确定污物全部清洗。

71.在一实施例中,所述获取待加工的工件101表面的待加工凸面和待加工凹面之后,还包括:

72.s3、在所述工件101表面形成保护膜。工件101上的保护膜主要让电解加工时具有选择性,需要工件101上需要加工的区域裸露出金属表面。采用激光制备出保护膜高精度图案。具体的,在工件101表面涂覆保护膜,然后可以通过激光清洗的方式有选择的去除需要加工区域。

73.在一实施例中,所述控制所述凹面电极将所述待加工凸面加工成凸面之后,还包括:

74.s8、去除所述保护膜。加工完成后,保护膜已经完成了加工过程中的保护工作,可以将保护膜去除,以便于后续工序作业。具体的,通过8%的naoh溶液去除工件101表面的保护膜。

75.在一实施例中,所述控制所述凸面电极将所述待加工凹面加工成凹面,包括:

76.控制所述凸面电极移动至所述待加工凹面上方;

77.在所述凸面电极和所述待加工凹面之间通入电解液102,将所述待加工凹面加工成所述凹面;

78.其中,所述凸面电极和所述待加工凹面之间的预设间距为0.1mm~0.8mm,预设间距决定了决定工件101表面的加工质量和尺寸加工精度。所述电解液102和所述待加工凹面之间的压强为0.1mpa~0.2mpa,保证了电极30和工件101之间的电解液102均匀分布。调节伸缩驱动元件20可以调节压强,电极30在伸缩驱动元件20的作用下悬浮于电解液102表面;

79.所述控制所述凹面电极将所述待加工凸面加工成凸面,包括:

80.控制所述凹面电极移动至所述待加工凸面上方;

81.在所述凹面电极和所述待加工凸面之间通入电解液102,将所述待加工凸面加工成所述凸面。

82.综上,本实施例的电化学加工装置100及电化学加工方法具有以下优点:

83.(1)本实施例的电化学加工装置100及电化学加工方法属于一种无应力不接触的冷加工,加工过程中,不会引起工件101变形;电化学加工效率高,提高自由曲面壁板类工件101的加工速度;电化学加工区域表面质量高,并且对非加工区域无影响;照相电解加工尺寸(轮廓)精度高,无过切等不足之处。

84.(2)凸面电极和凹面电极可以自由组合,能够适用多种曲率的薄壁曲面工件101,节省电极30设计和制造投入。

85.(3)气动悬浮式电极30,伸缩驱动元件20能够带动电极30悬浮在电解液102上,可以对电解液102及工件101施加恒定的压强,促进电解液102在电极30和工件101之间均匀分布,提高电解加工表面加工质量。

86.(4)电极30通过万向轴承40实现万向调节,电极30能够适应工件101表面曲面,实现加工间隙的恒定,控制加工精度,满足加工自由曲面薄壁结构的需求。

87.(5)在电极30的端面增加端面球轴承60,可以进一步实现电极30和工件101之间的预设间距恒定,还可以及时扶正电极30的姿态,跟随自由曲面曲率而变化,还可以电解加工间隙始终处于安全距离,不致发生短路。

88.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。