voc处理用催化剂、voc处理装置以及voc的处理方法

技术领域

1.本发明涉及一种具有耐酸性的voc处理用催化剂、具有该催化剂的voc处理装置以及voc的处理方法。

背景技术:

2.从工厂等排出的包含有机物成分的排气对居住环境造成不利影响,成为健康危害、恶臭投诉的原因。例如,从涂装工厂或印刷工厂、化学品制造过程等排出的挥发性有机化合物(volatile organic compounds:以下记作“voc”);从皮革工厂、屎尿处理工厂等排出的氨化合物;从涂装工厂、餐饮店等排出的焦油类。这些化合物大多对人体或自然环境有害。

3.作为voc的处理方法,提出了直接燃烧法、催化燃烧法、物理化学吸附法、生物处理法、等离子体法等各种方法,其中,催化燃烧法因装置和维护管理简单而被广泛采用。

4.在催化燃烧法中,一直以来,作为催化剂使用铂、钯等贵金属,但由于贵金属昂贵因而难以抑制成本,代替材料的开发有所进展。

5.另外,目前为止,本技术人提出了负载于堇青石基材的以铈(ce)和钴(co)为主成分的金属氧化物催化剂(专利文献1、2)。

6.现有技术文献

7.专利文献

8.专利文献1:日本特许第5422320号;

9.专利文献2:日本特许第5717491号;

10.专利文献3:日本再表2014/157721号公报;

11.专利文献4:日本特开2018-126738号公报。

技术实现要素:

12.发明要解决的课题

13.在通过催化燃烧法处理voc的情况下,在甲苯、二甲苯、丁醇、乙酸乙酯等仅由碳(c)、氧(o)、氢(h)构成的有机化合物的分解中,由于完全燃烧后仅生成二氧化碳(co2)和水(h2o),因此不易对催化剂造成不利影响。但是,在含氯的卤素系有机化合物例如二氯甲烷(亚甲基氯)、氯乙烯等作为处理对象的情况下,会通过燃烧产生氯化氢(变化成盐酸)。

14.因此,在将使用了氧化铝载体的金属铂用于催化剂成分的现有催化剂中,存在产生氯化铂且催化活性降低的问题。此外,发现作为载体的氧化铝也因被盐酸侵蚀而失去强度从而导致形状崩坏的现象,不能够用作有效的催化剂。另外,在专利文献1、2的催化剂中,也存在因强酸性而发生的载体洗脱和伴随于此的催化剂成分的凝集或剥离,从而导致催化剂劣化的问题。

15.本发明是鉴于上述情况而完成的,其课题是提供一种具有耐酸性、即使在卤素系voc的处理中也能够长期使用的voc处理用催化剂,以及具有该催化剂的voc处理装置、voc

的处理方法。

16.解决课题的技术方案

17.为解决上述课题,本发明的voc处理用催化剂的特征在于,在以碳化硅(sic)为主成分的载体的表面,负载有钴(co)和铈(ce)的复合氧化物。

18.本发明的voc处理装置的特征在于,具有所述voc处理用催化剂和向voc处理用催化剂通电的通电装置。

19.本发明的voc的处理方法是利用了所述voc处理装置的voc的处理方法,其特征在于,包含通过所述通电装置对所述voc处理用催化剂的载体进行通电加热的工序。

20.发明效果

21.由于本发明的voc处理用催化剂具有耐酸性,因此能够抑制卤素系voc导致的催化剂劣化。因此,在产生出由现有的铂催化剂等难以应对的卤素系voc的工厂等中,能通过催化燃烧式来处理。

22.根据本发明的voc处理装置和voc的处理方法,通过由通电装置直接对sic载体进行通电加热,能够利用sic载体的自发热能来分解voc。因此,能够省略外部的加热装置,能够谋求装置的小型化、降低处理成本。

附图说明

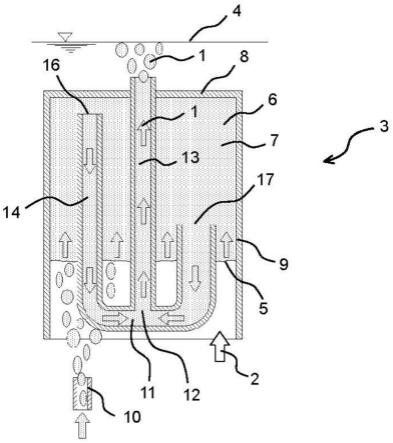

23.图1是在sic载体上负载了co、ce氧化物的电子显微镜照片。

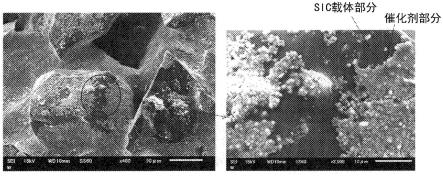

24.图2是示出催化剂加速劣化装置的概要的图。

25.图3是示出催化剂加速劣化试验装置的实验结果的图。

26.图4是示出载体表面的催化剂的劣化抑制机理的示意图。

27.图5是示出使用了co、ce氧化物/sic催化剂的各种氯系voc的分解实验结果(sv为22000h-1

、各voc浓度为1000ppm)的图。

28.图6是示出使用了co、ce氧化物/sic催化剂、铂负载氧化铝催化剂的各种氯系voc的分解实验结果(sv为10000h-1

、各voc浓度为2000ppm)的图。

29.图7是示出盐酸暴露后的催化剂(铂负载氧化铝催化剂、co、ce氧化物/堇青石催化剂、co、ce氧化物/sic催化剂)的状态的照片。

具体实施方式

30.本发明人新发现,专利文献1、2等中提出的钴(co)和铈(ce)的复合氧化物(钴-铈系复合氧化物)容易附着于以碳化硅(sic)为主成分的基材上,从而完成了本发明。sic是润湿性差且具有高温耐性的材料,已知物质难以附着(具有排斥性质)。因此,不能够预料到钴-铈系复合氧化物附着于sic基材。

31.以下,说明本发明的voc处理用催化剂、voc处理装置以及voc的处理方法的一实施方式。

32.作为本发明的voc处理用催化剂的对象的voc,例如,可举出甲苯、乙醛、甲醛、苯、二甲苯、乙酸乙酯、二氯甲烷(亚甲基氯)、氯乙烯等中的一种或两种以上。

33.本发明的voc处理用催化剂是在以碳化硅(sic)为主成分的载体的表面负载有钴(co)和铈(ce)的复合氧化物(钴-铈系复合氧化物)。

34.钴-铈系复合氧化物没有特别的限定,但能够参照专利文献3、4。

35.示出一个例子,voc处理用催化剂能够通过包含下述工序的方法来制造:

36.(a)将平均粒径0.8~2.0μm的钴氧化物粒子与能生成钴离子的盐或化合物、能生成铈离子的盐或化合物以及水混合以制备催化剂浸渍液的工序;

37.(b)将以碳化硅(sic)为主成分的载体在获得的催化剂浸渍液中进行浸渍处理的工序;以及

38.(c)将浸渍处理后的载体烧成的工序。由此,sic载体负载催化剂粒子(钴-铈系复合氧化物)。对催化剂粒子而言,平均粒径0.8~2.0μm的钴氧化物粒子的周围被以钴离子为前驱体的钴氧化物和以铈离子为前驱体的铈氧化物覆盖。在此,平均粒径是通过激光衍射法求出的粒度分布中累计值为50%时的粒径(d0.5)。另外,“钴氧化物粒子的周围被钴氧化物和铈氧化物覆盖”是指在钴氧化物粒子的表面形成有钴氧化物和铈氧化物。因此,催化剂粒子具有平均粒径0.8~2.0μm的钴氧化物粒子、以钴离子为前驱体的钴氧化物和以铈离子为前驱体的铈氧化物。

39.对催化剂粒子而言,钴氧化物粒子的周围除了钴氧化物和铈氧化物之外,还可以被以铜离子为前驱体的铜氧化物覆盖。即,催化剂粒子是还具有以铜离子为前驱体的铜氧化物的构成,所述钴氧化物、所述铈氧化物和所述铜氧化物可以形成在所述钴氧化物粒子的表面。对于负载催化剂而言,为了提高催化剂粒子的分散性,可以具有以复合硅酸盐为主体的粘土矿物,也可以是催化剂粒子彼此分散的结构。

40.钴氧化物粒子可以为各种钴化合物例如碳酸盐、硝酸盐、硫酸盐、氯化物等无机酸盐或醇化物、羧酸盐、络盐等有机化合物或有机盐等的烧成物、干固物。其中,优选通过将以碳酸盐为前驱体的化合物在空气中于250~400℃低温烧成而制作的物质。另外,钴氧化物粒子优选被粉碎处理至平均粒径为0.8~2.0μm的范围内。粉碎处理既可以是干式粉碎处理也可以是湿式粉碎处理,可以为任何处理方法。例如,可以使用干式喷射磨机进行粉碎处理,也可以通过干式珠磨机法或湿式旋转球磨机法等进行粉碎处理。在钴氧化物粒子的平均粒径小于0.8μm的情况下,由于钴的氧化物粒子变得容易彼此凝集,在加热下易导致其比表面积降低、活性降低,因此不优选。另外,在超过2.0μm的情况下,由于与载体的粘合面积变小且变得易剥离,因此不优选。从该观点出发,为了获得活性不易降低、耐久性良好且剥离性也良好、且耐久性与剥离性的平衡良好的负载催化剂,钴氧化物粒子的平均粒径优选在0.8~2.0μm的范围。

41.另外,本发明中的所述钴离子、铈离子可以以钴和铈作为盐或化合物且以水溶性的状态形成。例如,硝酸盐、硫酸盐等。在这样的钴离子、铈离子中,还可以共存有铜离子。在铜离子的共存下制造的负载催化剂中,钴氧化物粒子的周围除了钴氧化物和铈氧化物之外,还被以铜离子为前驱体的铜氧化物覆盖。铜离子更优选以催化剂粒子的氧化物质量比为0.1~30质量%的范围的方式与钴离子和铈离子共存。由此,能够获得催化剂性能更良好的负载催化剂。

42.另外,本发明中使用的载体是以碳化硅(sic)为主成分的各种形状的载体。具体而言,可举出球形或蜂窝形的形状。另外,关于载体,能够采用在表面具有直径为5μm~50μm左右的气孔的多孔质结构体。

43.作为更具体的voc处理用催化剂的制造方法,例如,将平均粒径0.8~2.0μm的钴氧

化物粒子与能生成钴离子的盐或化合物、能生成铈离子的盐或化合物、以及水一同混合以制备催化剂浸渍液。根据需要,也可以将能生成铜离子的盐或化合物、高岭土、活性白土等以复合硅酸盐为主体的粘土矿物混合以制备催化剂浸渍液。接着,在其中对sic载体进行浸渍处理,在脱水后烧成。通过该烧成,钴离子、铈离子各自转化为氧化物。在催化剂浸渍液中含铜离子的情况下,通过该烧成,铜离子也转化为氧化物。

44.在本发明的voc处理用催化剂中,关于(i)平均粒径0.8~2.0μm的钴氧化物粒子、(ii)以钴离子为前驱体的钴氧化物、(iii)以铈离子为前驱体的铈氧化物的质量比没有特别的限定,考虑选取(i):20~50质量%、(ii):6~12质量%、(iii):39~66质量%。另外,关于烧成温度没有特别的限定,考虑选取200~500℃。另外,关于sic载体的负载量,能够考虑作为催化剂的使用对象的voc的种类或处理条件等来适当确定,但通常,作为质量比,优选考虑相对于sic载体为10~30质量%的范围。

45.在使用本发明的voc处理用催化剂来分解气相中包含的voc的情况下,含voc的气体在150℃~350℃、优选在200℃~300℃的条件下与本发明的voc处理用催化剂接触即可。

46.对本发明的voc处理用催化剂而言,载体由碳化硅(sic)构成,因该sic与co、ce催化剂的协同效果而具有耐酸性。因此,对本发明的voc处理用催化剂而言,随着卤素系voc的分解而产生的氯化氢、硫氧化物等导致的催化剂性能劣化被抑制,从而能够长期使用。需要说明的是,产生的氯化氢或硫氧化物能通过另行进行水处理等来除去。

47.根据本发明的voc处理用催化剂,在产生出由现有铂催化剂难以应对的卤素系voc的工厂等voc的处理现场中,能应用催化燃烧式。由此,期待其对环境催化剂或排气处理装置市场的活性化、改善工作环境、改善居住环境等的贡献。

48.另外,本发明的voc处理装置具有上述本发明的voc处理用催化剂和向voc处理用催化剂通电的通电装置。本发明的voc处理方法包含:使含voc的气体与voc处理用催化剂接触的工序;以及通过通电装置对voc处理用催化剂的载体进行通电加热的工序。

49.通过由通电装置直接对voc处理用催化剂的sic载体进行通电加热,能够利用sic载体的自发热能,立即升温至规定温度以分解voc。因此,能够省略外部的加热装置,能够谋求装置的小型化、降低处理成本。

50.本发明的voc处理用催化剂、voc处理装置以及voc的处理方法不限定于以上实施方式。

51.实施例

52.以下,结合实施例说明本发明,但本发明完全不限定于以下实施例。

53.<实施例1>催化剂的制作

54.催化剂的制造方法参考本发明人首创的方法(专利文献2)。具体而言,将钴碳酸盐在空气中以300℃~500℃的范围中的规定温度烧成5小时后,通过喷射磨机法进行粉碎。对粉碎后的钴氧化物添加蒸馏水、硝酸钴、硝酸铈等并充分搅拌混合,以制备钴-铈系前驱体溶液。通过将蜂窝形的sic陶瓷载体在该前驱体溶液的贮存容器中浸渍1分钟后,吹送空气并在空气中于500℃烧成1小时,由此获得负载有钴-铈系复合氧化物的负载催化剂(以下,记作“co、ce氧化物/sic催化剂”)。

55.同样地,通过将蜂窝形的堇青石陶瓷载体在前驱体溶液的贮存容器中浸渍1分钟,在吹送空气后,将陶瓷载体在空气中于500℃烧成1小时,由此获得负载催化剂(以下,记作“co、ce氧化物/堇青石催化剂”)。

56.<实施例2>剥离性评价

57.为了进行实施例1中获得的催化剂的剥离性评价,将试样浸于蒸馏水,使用超声波清洗机(亚速旺(as one)株式会社制usk-1r),在水中超声波处理10秒钟后,干燥试样。干燥后,目视观察催化剂的附着状态。

58.另外,为了比较,还制作了以氧化铝淤泥代替钴-铈系前驱体溶液作为前驱体的负载催化剂,进行同样的剥离性评价。具体而言,参考公知文献(国际公开号:wo2010103669 a1)制作氧化铝浆料,涂布于sic载体和堇青石载体。

59.将结果示于表1。另外,图1示出将钴-铈系复合氧化物负载于sic载体表面的催化剂的扫描电子显微镜照片。

60.表1

61.负载催化剂的前驱体sic载体堇青石载体co、ce系前驱体溶液

○○

氧化铝淤泥

×

(剥离)

○

62.如表1所示,在钴-铈系前驱体溶液中,无论是使用sic载体的情况还是使用堇青石载体的情况,都未确认剥离。另一方面,确认了涂布在sic载体上的氧化铝粒子在水中被超声波剥离,在堇青石载体上的氧化铝难以剥离。

63.<实施例3>加速劣化试验

64.对实施例1中获得的co、ce氧化物/sic催化剂和co、ce氧化物/堇青石催化剂进行性能评价。

65.图2是示出催化剂加速劣化装置的概要的图。催化剂加速劣化装置具备设置催化剂的催化剂部和使溶剂挥发的挥发部,催化剂部和挥发部分别能加热至400℃左右。是一种在用风扇使气体单方向逸散的同时,将在经加热的挥发部中挥发的有机成分以高浓度向经加热的催化剂吹送的机构。监测催化剂部和挥发部的温度,利用当有机物因催化剂而被分解时,催化剂部的温度会因其反应热而上升,从而简易地评价催化剂是否具有活性。实验条件如下,催化剂部和挥发部的温度设定:400℃;溶剂流入速度:500μl/min;设置催化剂量:0.5g;催化剂中毒的前驱体(二氯甲烷)浓度:5vol%/甲苯。

66.将结果示于图3。图3(a)、(b)是仅使用甲苯作为溶剂的结果,图3(c)、(d)是使用甲苯与二氯甲烷混合的溶剂的结果。另外,图3(a)、(c)是使用co、ce氧化物/堇青石催化剂的结果,图3(b)、(d)是使用co、ce氧化物/sic催化剂的结果。

67.对于co、ce氧化物/堇青石催化剂,确认了活性因混入cl系物质而劣化的情况。另一方面,对于co、ce氧化物/sic催化剂,确认了劣化在中途停止并保持活性。示出通过使用sic载体作为基底,赋予对氯系voc的耐酸性,从而抑制催化剂的劣化。

68.图4是示出载体表面的催化剂的劣化抑制机理的示意图。如图4所示,认为hcl气体难以渗入sic,在反应的活性位点以外的部分对催化剂造成损伤的影响小是重要因素之一。

69.<实施例4>催化活性试验

70.对实施例1中获得的co、ce氧化物/sic催化剂进行各种氯系voc的分解实验(催化活性试验)。

71.关于催化活性试验,使用一种将由压缩机供给的空气以始终与催化剂接触的方式

持续送入的装置,设定该压缩机的流量以成为规定的空间速度(sv)。通过用送液泵将目标voc注入加热至200℃的注入管中,与经加热的空气以气体状态混合。用外部加热器将催化剂加热至最高450℃的任意温度。一边调节加热器温度以使反应温度变化,一边用gc-ms(带质量分析装置的气相色谱)分析进入反应槽前的气体和已通过反应槽的气体,并求出各气体的浓度(将进入反应层前的气体的浓度记作c1,将已通过反应层的气体的浓度记作c2)。由c=c2/c1

×

100的式子求出分解率c(%)。

72.将结果示于图5~图7。需要说明的是,调节风量使得空间速度(sv)在图5中为22000h-1

、在图6中为10000h-1

。

73.如图5(各voc浓度为1000ppm)所示,确认了在分解温度500℃以上的条件下,co、ce氧化物/sic催化剂能够将三种成分均分解90%以上。尤其是,在400~450℃条件下,二氯甲烷、1,2-二氯乙烷示出95%以上的分解率。另外,如图6(各voc浓度为2000ppm)所示,确认了即使在各种氯系voc为高浓度的情况下,co、ce系/sic催化剂在500℃左右也能够大致分解,示出比现有的铂负载氧化铝催化剂高的分解率。

74.<实施例5>盐酸暴露试验

75.为了对催化剂在酸性气体存在下的耐久性进行试验,比较现有的铂负载氧化铝催化剂、co、ce氧化物/堇青石催化剂、co、ce氧化物/sic催化剂在盐酸暴露环境下的劣化情况。作为方法,将装有40ml浓盐酸的瓶子放置于干燥器中,以调节成盐酸暴露环境。然后,将上述三种催化剂放置于干燥器内并于室温静置2周。

76.如图7所示,现有的铂负载氧化铝催化剂变色为黄色,co、ce氧化物/堇青石催化剂变色且表面变得破烂,但未确认到co、ce氧化物/sic催化剂的劣化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。