1.本发明涉及一种根据权利要求1的前序部分所述的用于车辆的驱动装置以及一种根据权利要求8所述的用于制造在这种驱动装置中的变速器驱动轴的方法。

背景技术:

2.在电运行的双辙车辆中,例如电驱动的前桥可具有电机。必要时,电机可布置成与引导到车辆车轮的法兰轴轴平行。在这种情况中,电机可通过单作用的或双作用的正齿轮变速器级传动到前轴差速器上并且继续传动到引导到车辆车轮的车辆前桥法兰轴上。

3.在这种类型的驱动装置中,电机的转子轴构造成具有内齿部的空心轴,具有外齿部的与空心轴同轴的变速器驱动轴被插入该空心轴中,尤其是用于形成传递力矩的配合齿部。转子轴在中间连接了转子轴转动轴承的情况下向外被引导穿过电机壳体的轴承开口。此外,为了在变速器驱动轴和转子轴之间避免倾斜,为变速器驱动轴的外齿部配设对中座。对中座是在变速器驱动轴的外周部上环绕的、光滑圆柱形的面,该面以紧的间隙配合与转子轴内周部贴靠。

4.在现有技术中,构造在变速器驱动轴上的对中座在轴向上通过力臂长度与转子轴转动轴承间隔开。已表明,在行驶运行中在变速器驱动轴旋转并且受到径向负载时,特别是由于以上所述的力臂长度出现轴挠曲。这种轴挠曲可导致转子轴转动轴承的负载过大、产生噪声并且降低转子轴转动轴承的使用寿命。

5.从专利文献de 23 54 301 a1中已知一种用于轨道的电驱动车辆的驱动装置。从专利文献ep 1 433 975 b1中已知一种力传递装置。从专利文献de 102010 050217 a1中已知一种用于机动车的电动车桥。从专利文献us 2007/0131375 a1中已知一种电的转向装置。

技术实现要素:

6.本发明的目的在于,提供一种用于车辆的驱动装置,与现有技术相比,变速器驱动轴以结构上简单的方式在行驶运行中以更好的运转平稳性旋转。

7.该目的通过权利要求1和8所述的特征实现。在从属权利要求中公开了本发明的优选的改进方案。

8.本发明基于的事实是,在现有技术中,主要由于在转子轴转动轴承与构造在变速器驱动轴上的对中座之间的力臂长度,出现变速器驱动轴的轴挠曲。在该背景下,根据权利要求1的特征部分,为了减小变速器驱动轴的弯曲应力,变速器驱动轴的对中座——在没有相对于转子轴转动轴承的轴向错位(也就是说没有力臂长度)的情况下——布置成与转子轴转动轴承轴向对齐。即,根据本发明,将在变速器驱动轴的对中座与转子轴转动轴承之间的力臂长度减小到零,由此可以将径向力以直接的力传入的方式(也就是说在没有弯曲应力的情况下)由变速器驱动轴通过其对中座传导到转子轴转动轴承中。根据本发明,尤其是将转子轴的挠曲限制在两个轴的重叠区域中。

9.为了进一步减小轴弯曲应力,尤其优选的是,转子轴转动轴承不是实现成固定轴承,而是相反地实现成可轴向移动的、尤其是弹簧预紧的浮动轴承。即使取代浮动轴承而设置固定轴承时,也实现了挠曲减小。弹簧预紧用于随时限定滚动体的负载,由此不产生可能降低运转平稳性的无负载状态。

10.在一种技术上的实现方案中,构造在变速器驱动轴上的外齿部可通过轴向错位布置成相对于转动轴承错开。变速器驱动轴可利用其电机侧的轴端侧伸入转子轴中。优选的是,在电机侧的轴端侧上直接以对中座终止。以这种方式,在对中座与稍后描述的变速器驱动轴的轴承座之间实现尽可能大的轴向距离,这限制了转子轴的挠曲,尤其是在两个轴的重叠区域中限制了转子轴的挠曲。直接布置在电机侧的轴端侧上的对中座可以在朝向变速器侧的轴端侧的方向首先过渡到直径减小的轴区段中。在进一步的轴走向中,直径更大的外齿部联接在直径减小的轴区段上。

11.在一种技术上的实现方案中,变速器驱动轴在中间连接有变速器转动轴承(尤其是固定轴承)的情况下以转动的方式支承在变速器壳体中。变速器壳体转动轴承安装在变速器驱动轴的相应的轴承座上。优选地,变速器驱动轴的轴承座直接布置在变速器侧的轴端侧上,由此在轴承座与变速器驱动轴的对中座之间提供尽可能大的轴向的轴承间距。

12.优选地,变速器驱动轴与转子轴形成轴复合结构,该轴复合结构整体地以三点支承的方式转动支承在驱动装置中。三点支承方式优选地在两个轴复合结构端侧上分别包括支承部位,轴复合结构在该支承部位上通过固定轴承转动支承在电机壳体上和变速器壳体上,而转子轴转动轴承作为中间的浮动轴承定位在轴复合结构中心。与传统的四点支承方式相比,这种三点支承方式带来显著更低的成本以及更低的加工复杂度。

13.在一种尤其优选的实施变型方案中,转子轴是转子内冷却系统的组成部分,在其中管形的油喷管伸入转子轴的空腔中。油喷管可与转子轴内周边一起限定环形间隙。在行驶运行中,润滑和/或冷却介质体积流可经由压力泵通过在溢流开口处的油喷管引导到环形间隙中。润滑和/或冷却介质体积流可从该该环形间隙处继续向变速器驱动轴的对中座的方向引导。在这种情况下,变速器驱动轴的对中座可具有轴向的流动通过部。变速器驱动轴的直径减小的轴区段可与转子轴内周部一起限定轴向的流动槽。以这种方式,环形间隙可通过对中座流动通过部以及通过轴向的流动槽与配合齿部在流动技术上相连接/流通连接。为了保证微动腐蚀颗粒的排出,由于齿间隙,可以使少量的润滑和/或冷却介质体积流穿流过配合齿部。

14.优选地,变速器驱动轴可实施成空心轴。为了制造变速器驱动轴,首先可提供由可硬化的钢制成的轴坯件。在轴坯件中,已经构造出对中座以及轴承座。随后进行热处理步骤,在热处理步骤中将轴坯件硬化,尤其是在具有相应轴挠曲的构件变形的情况下将轴坯件硬化。为了使构件变形最小化,进行校直过程步骤,在校直过程步骤中,借助于夹紧工具在两个轴向彼此间隔开的夹紧部位上夹紧硬化的轴坯件。在夹紧的状态下,以过程力使轴坯件塑性变形,以减小构件变形。过程力作用在两个轴向彼此间隔开的夹紧部位之间。

15.在顺利地校直轴坯件方面优选的是,两个轴向彼此间隔开的夹紧部位以尽可能大的轴向间距彼此间隔开。在该背景下尤其优选的是,两个夹紧部位是分别构造在变速器驱动轴的轴端侧上的轴承座和对中座。

附图说明

16.接下来根据附图描述本发明的实施例。

17.其中:

18.图1示出了驱动装置的变速器结构;

19.图2以部分半剖图示出了根据不包含在本发明中的对比变型的、包括变速器驱动轴和转子轴的轴复合结构;

20.图3示出了根据不包含在本发明中的对比变型的、相应于图1的视图;

21.图4示出了校直工位,在校直工位中夹紧根据不包含在本发明中的对比变型的变速器驱动轴;以及

22.图5示出了相应于图4的、根据本发明的视图。

具体实施方式

23.在图1中示出了驱动装置,借助于该驱动装置可驱动双轨的车辆的前桥va。前桥va具有电机1,该电机布置成与引导到车辆车轮的法兰轴3轴平行。电机1的转子轴5通过变速器7(图3)与两个法兰轴3传动连接。转子轴5——在中间连接转子轴转动轴承9(图1或图3)的情况下——从电机壳体13的轴承开口11中向外被引出,并且通过传递力矩的配合齿部15连接在同轴地布置的变速器驱动轴17上。在变速器驱动轴17上布置变速器7的齿轮级st1的固定齿轮19,固定齿轮与轴差速器23的输入侧的齿轮21啮合。轴差速器23在两侧传动到引导至车辆车轮的法兰轴3上。

24.在简单地理解本发明的方面,首先根据图2描述不包含在本发明中的轴复合结构。因此,转子轴5构造成具有内齿部的空心轴,与该空心轴同轴的、具有外齿部16(图4或图5)的变速器驱动轴17被插入空心轴中,由此得到配合齿部19。根据图2,变速器驱动轴17利用其电机侧的轴端侧25伸入转子轴5中。对中座27直接在电机侧的轴端侧25处终止,对中座具有环绕的、光滑圆柱形的表面,该表面与同样光滑圆柱形的转子轴内周部形成紧地间隙配合。

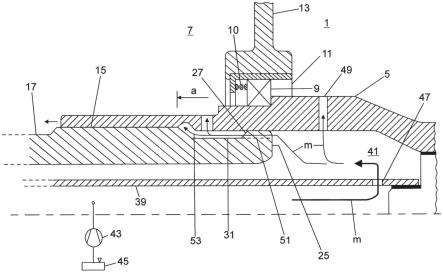

25.对中座27朝向变速器侧的轴端侧29(图4或图5)的方向过渡到直径减小的轴区段31中,在进一步的轴向走向中直径较大的外齿部16联接在该轴区段上。在图2中显示的对比变型中,构造在变速器驱动轴17上的对中座27通过力臂长度h与转子轴转动轴承9间隔开。已表明,在行驶运行中在变速器驱动轴17旋转时并且在径向力fr作用到变速器驱动轴17上时,由于力臂长度h而出现轴挠曲d(图2),该轴挠曲导致转子轴转动轴承9的负载过大并且导致噪声形成。

26.在该背景下,在图3中,为了减小轴挠曲d,采取以下措施:与图2不同的不同之处在于,在图3中,变速器驱动轴17的对中座27不再通过力臂长度h与转子轴转动轴承9间隔开,而是相反地在没有轴向错位的情况下并且布置成与转子轴转动轴承9轴向对齐。由此,降低了变速器驱动轴17的弯曲应力。附加地,转子轴转动轴承9实现成可轴向移动的、弹簧预紧的浮动轴承。

27.变速器驱动轴17和转子轴5形成轴复合结构w(图1),该轴复合结构以结构简单的三点支承的方式转动支承在驱动装置中,尤其是在两个轴复合结构的端侧上分别通过固定轴承33支承在电机壳体上并且通过另一固定轴承35支承在变速器壳体37上。实现成浮动轴

承的转子轴转动轴承9位于轴复合结构的中心。

28.如还可从图3中得到的那样,管形的油喷管39伸入转子轴5的空腔中,油喷管是转子内冷却系统的组成部分。油喷管39与转子轴内周部一起限定环形间隙41。在转子内冷却系统激活时,压力泵34将润滑和/或冷却介质体积流m从泵坑45中通过油喷管39并且通过其溢流开口47输送到环形间隙41中。从环形间隙41开始,润滑和/或冷却介质体积流m通过转子轴5的出口49输送到电机内部空间中。此外,润滑和/或冷却介质体积流m通过构造在对中座27中的流动通过部51并且通过轴向的流动槽53输送到配合齿部15处。在直径减小的轴区段31和转子轴内周部之间限定了轴向的流动槽53。

29.接下来根据图4和图5描述用于制造变速器驱动轴17的过程流程:首先提供由可硬化的钢制成的轴坯件57。轴坯件57不仅具有对中座27而且具有轴承座30。轴承座30在图4和图5中直接布置在变速器驱动轴17的变速器侧的轴端侧29上。

30.接着,在热处理步骤中使轴坯件57硬化,尤其是在构件弯曲的情况下使坯件硬化,由此得到轴挠曲d。在图4和图5中,借助于曲线指出了轴挠曲d。在紧接着的校直步骤中,借助于夹紧工具55在两个轴向上彼此间隔开的夹紧部位上夹紧轴坯件57并且以过程力f使该轴坯件塑性变形,直至减小了构件弯曲。在两个夹紧部位之间的间距越大,可越简单地减小构件弯曲(以及与此伴随的轴挠曲)。在该背景下,在图5中,两个夹紧部位分别是构造在轴端侧25、29处的轴承座30和对中座27。以这种方式,在图5中,两个夹紧部位通过尽可能大的轴向间距彼此间隔开。

31.相对地,在图5所示的对比变型中,变速器驱动轴17的对中座27不是直接构造在电机侧的轴端侧25上,而是以与该轴端侧错开轴向错位a的方式定位。以这种方式,电机侧的轴端侧25以超出部(在图5中左侧的)突出于夹紧部位,由此在进行校直步骤之后在变速器驱动轴17中也保留构件弯曲。

32.附图标记列表:

[0033]1ꢀꢀꢀꢀ

电机

[0034]3ꢀꢀꢀꢀ

法兰轴

[0035]5ꢀꢀꢀꢀ

转子轴

[0036]7ꢀꢀꢀꢀ

变速器

[0037]

st1

ꢀꢀ

齿轮级

[0038]9ꢀꢀꢀꢀ

转子轴转动轴承

[0039]

10

ꢀꢀꢀ

预紧弹簧

[0040]

11

ꢀꢀꢀ

轴承开口

[0041]

13

ꢀꢀꢀ

电机壳体

[0042]

15

ꢀꢀꢀ

配合齿部

[0043]

17

ꢀꢀꢀ

变速器驱动轴

[0044]

18

ꢀꢀꢀ

固定齿轮

[0045]

21

ꢀꢀꢀ

输入侧的齿轮

[0046]

23

ꢀꢀꢀ

轴差速器

[0047]

25

ꢀꢀꢀ

电机侧的轴端侧

[0048]

27

ꢀꢀꢀ

对中座

[0049]

29

ꢀꢀꢀ

变速器侧的轴端侧

[0050]

30

ꢀꢀꢀ

轴承座

[0051]

31

ꢀꢀꢀ

直径减小的轴区段

[0052]

33

ꢀꢀꢀ

固定轴承

[0053]

35

ꢀꢀꢀ

固定轴承

[0054]

37

ꢀꢀꢀ

变速器壳体

[0055]

39

ꢀꢀꢀ

油喷管

[0056]

41

ꢀꢀꢀ

环形间隙

[0057]

43

ꢀꢀꢀ

压力泵

[0058]

45

ꢀꢀꢀ

泵坑

[0059]

47

ꢀꢀꢀ

溢流开口

[0060]

49

ꢀꢀꢀ

出口

[0061]

51

ꢀꢀꢀ

对中座流动通过部

[0062]

53

ꢀꢀꢀ

轴向的流动槽

[0063]

55

ꢀꢀꢀ

夹紧工具

[0064]

57

ꢀꢀꢀ

轴坯件

[0065]dꢀꢀꢀꢀ

轴挠曲

[0066]wꢀꢀꢀꢀ

轴复合结构

[0067]hꢀꢀꢀꢀ

力臂长度

[0068]aꢀꢀꢀꢀ

轴向错位

[0069]fꢀꢀꢀꢀ

过程力

[0070]fr

ꢀꢀꢀ

径向力

[0071]mꢀꢀꢀꢀ

冷却介质体积流

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。