1.本发明涉及一边使反应性高的被处理流动体流动一边进行热交换的流动反应器(flow reactor)。所谓流动反应器是指连续式反应器。

背景技术:

2.对于化学以及食品制造的工序、调色剂或喷墨等的制造工序,大多有急冷或高速加热等的要求。另外,还要求尽量减小必要的设置空间,设备自身的大小也要小型化,寻求流动反应器的高性能化。并且,要求附着少,清洗性优异,具有耐压性、耐腐蚀性,且低成本。

3.以往,已知如专利文献1所公开的那样具有多个工作台的壳管式反应器。该反应器具备至少2个类型的区域,两者对应于系统的要求,有助于从系统除去热或者对系统供给热。反应器具备反应区域的组,其具备用于促进反应的催化剂,另外具备同时除去或者供给热的管。

4.可是,在该专利文献1所记载的构成中,在管内发生附着等的场合,难以进行清洗,无法简单地确认是否完成清洗等的清洗状态。

5.另外,由于壳侧的热介质的保有量多,容易导致过冲或下冲的发生,基本上是老式的热交换器,所以难以划时代地使总传热系数增大。进而,由于在管板上安装管,所以,对于相对于热反复进行膨胀和伸缩的反应而言是难以采用的。另外,在细管状的传热管的内部实质上无法进行涂敷或镀敷的施工,在其结构方面,在其他的流路中也难以进行耐腐蚀材料的涂敷或镀敷的施工,从耐腐蚀性等的观点出发也寻求改进。尤其是实质上无法实现以耐腐蚀材料对上述传热管内进行涂敷或镀敷,例如即便能完成,量产性也较差,只能得到在成本方面不具有实用性的产品。

6.在专利文献2中记载了热交换器,其特征在于:将具有大致三角形的剖面形状的液体侧传热管形成为线圈状,在其外周呈线圈状配置制冷剂侧传热管,将液体侧传热管与制冷剂侧传热管接合。但是,即便将该技术应用于流动反应器,传热面积也过于小,被特定成热水器等,无法实现小型化、清洗性、高性能化以及低成本化。

7.在专利文献3中记载了以下热交换器:该热交换器具备具有容器形状的第一流路形成构件以及能相对于上述第一流路形成构件拆卸地配置在上述第一流路形成构件的内侧的第二流路形成构件,上述第一流路形成构件的容器形状的周壁部的内周面的直径从上部朝下部逐渐变小,且供热交换用液体流通的第一流路形成在上述周壁部内,在上述第一流路形成构件的上述内周面与上述第二流路形成构件的外周面之间,由这些内周面和外周面形成出供与上述热交换用液体进行热交换的被热交换液体流通的螺旋状的第二流路。

8.但是,由于使流路逐渐减小,传热面的通过流速也逐渐变化,所以,在一般工业中难以应用,且在伴随沸腾的热交换的场合,产生气体的滞留部位大量存在,容易引起干透现象(dry out),无法应用于流动反应器。

9.在专利文献4中记载了具备具有螺旋形状的至少两个同芯管的管状流动模块。公开了该管状流动模块适用于具备热交换功能的流动反应器。在该模块中,其特征在于:内侧

的管和外侧管呈螺纹状组装,在管与管之间规定流体用的流动路径。但是,平均流动方向是轴向,目的是从在四面八方制出的流动制作改良栓塞流状况,关于流体的主要流动,制作出接近完全螺旋流的流动,并不是用于提高表示热交换效率的总传热系数的构思。具体来讲,在专利文献4中,构成为即便将管形成为螺旋形状,通过将形成在管与管之间的流路的宽度设定成均等,对沿轴向的流动掺加螺旋流,从而制作改良栓塞流状况,而并不是为了提高热交换效率来制作螺旋流。

10.在先技术文献

11.专利文献1:日本特表2012-529626号公报

12.专利文献2:日本特开2013-24536号公报

13.专利文献3:日本特开2015-81716号公报

14.专利文献4:日本特表2015-502842号公报

技术实现要素:

15.发明所要解决的课题

16.鉴于上述情况,本发明的课题在于提供具备有利于提高表示针对具有反应性的被处理流动体的热交换效率的总传热系数的结构的流动反应器。

17.另外,本发明的其他课题在于提供具有适于抑制在传热部有被处理物或产生气体滞留的结构的流动反应器。

18.本发明的其他课题在于提供清洗性良好的流动反应器。

19.本发明的再一个课题在于提供能分解的流动反应器。

20.另外,本发明还以提供也能进行涂敷施工的流动反应器为课题。

21.用于解决课题的方案

22.本发明涉及一种流动反应器的改进,该流动反应器在同芯的内筒和外筒之间形成的空间内设有呈螺旋状旋绕的第一流路、第二流路和第三流路这三个流路,在流经上述第一流路内的第一流体即被处理流动体与流经上述第二流路内以及上述第三流路内的第二流体以及第三流体之间经由传热体进行热交换。

23.在本发明中,上述传热体配合在由上述内筒以及外筒形成的间隙中且呈螺旋状旋绕,轴向剖视图中的剖面形状为螺纹形状,呈螺纹状组装,通过改变阳螺纹部和阴螺纹部的形状而使第一流路的流路面积变化,并且,上述第二以及第三流路呈螺旋状形成,经由上述传热体进行上述热交换。

24.可以作为以下方式来实施:上述传热体配合在由上述内筒以及外筒形成的间隙中且呈螺旋状旋绕,轴向剖视图中的剖面形状为螺纹形状,呈螺纹状组装,通过改变阳螺纹部和阴螺纹部的螺纹牙的角度来改变阳螺纹部和阴螺纹部的形状。

25.另外,本发明提供一种流动反应器,该流动反应器构成为将筒状的内侧传热体设为阳螺纹部并将筒状的外侧传热体设为阴螺纹部,上述传热体呈螺纹状组合,上述内侧传热体与上述外侧传热体之间成为供第一流体流动的第一流路,具备隔着上述内侧传热体而位于其内侧的第二流路和隔着上述外侧传热体而位于其外侧的第三流路,在流经上述第二流路的第二流体与上述第一流体之间经由内侧传热体进行热交换,并且,在流经上述第三流路的第三流体与上述第一流体之间经由外侧传热体进行热交换,其特征在于以下的方

案。在本发明中,可以作为以下方式来实施:上述第一流路是呈螺旋状旋绕的流路,半径方向上的上述第一流路的最大流路宽度(α)与上述第一流路的最小流路宽度(β)的比例(α/β)为2以上(2<α/β<∞)。

26.本发明可以作为以下方式来实施:上述流动反应器具备同芯的内筒和外筒,在上述内筒的外侧固定上述内侧传热体,在上述外筒的内侧固定上述外侧传热体,将上述内筒与上述内侧传热体之间设为上述第二流路,将上述外筒与上述外侧传热体之间设为上述第三流路。

27.可以作为以下方式来实施:上述第二流路和上述第三流路都是呈螺旋状旋绕的流路。

28.另外,本发明可以作为以下方式来实施:因作为上述阳螺纹部的上述内侧传热体的螺纹牙的角度(θ1)与作为上述阴螺纹部的上述外侧传热体的两螺纹侧面所成的角度(θ2)的角度差、以及作为上述阳螺纹部的上述内侧传热体的螺纹牙的高度与作为上述阴螺纹部的上述外侧传热体的螺纹牙的高度的高度差中的至少任一方的差而产生的空间是上述第一流路。

29.优选的是,上述第一流路和上述第二流路以及上述第三流路不具备存在上述第一流体和上述第二流体以及上述第三流体滞留的可能性的水平部。

30.另外,可以作为以下方式来实施:形成在上述的配置成同芯的上述内筒与上述外筒之间的上述空间呈同芯状设有多个。

31.优选的是,包含上述第一流路在内的上述第一流体所流经的通过流路由耐腐蚀材料涂敷。作为上述耐腐蚀材料的涂敷,可以示出氟树脂涂敷。

32.发明的效果

33.本发明提供了具备有利于提高表示热交换效率的总传热系数的结构的流动反应器。

34.本发明提供了具有适于抑制在传热部有被处理物或产生气体滞留的结构的流动反应器。

35.本发明提供了清洗性良好的流动反应器。

36.本发明提供了具备容易分解的结构的流动反应器。

37.本发明提供了也能进行涂敷施工的流动反应器。

38.更具体地进行说明,在化学以及食品制造的工序、调色剂或喷墨等的制造工序中,急冷或高速加热等的要求较多,其对象物即被处理流体也包括大量的高粘度液体或包含微颗粒的浆状液体、附着物质。

39.原本,流动反应器的性能由每单位体积的传热面积和总传热系数以及流动的雷诺数的控制性来表示。并且,每单位体积的传热面积和总传热系数越大,则性能越高,热交换功能越高,需要以目标的温度条件控制流动场所以能实施反应。

40.根据本发明,相比在先文献,每单位的传热面积非常大。另外,热交换传热面处的传热阻力或污染系数基于材料或环境而定,故而省略说明,但是,为了提高总传热系数,成为热交换传热面处的乱流程度最大的因素。提高被处理流动体和热介质的流速或设置阻碍板地进行各种应对,但每种情况下压力损失都成为问题。由此,为了将压力损失限制成最小限度地制作乱流状态,与被处理流动体以及热介质一起有效利用螺旋流。螺旋流受到离心

力的影响,可简易制作乱流状态,使雷诺数上升,进而实现了在另外以对流使用的场合能达成更高性能的热交换的流动反应器。

41.另外,在伴随蒸发的加热操作的场合,若产生气体滞留,则热传导率降低至与产生气体单相流相同程度的低等级。该现象被称为干透现象,是因沿着传热面流过来的液膜蒸发消失而气相直接与传热面接触而导致的,无法实施目标的反应。另外,确实需要按比例放大,高性能化自不必说,即便大型也必须像计算那样进行处理。

42.为了解决这些问题,重新考虑被处理物的流速与压力损失的关系,提出了以下结构:即便提高流速,压力损失也不会变得过大。尤其是在高粘度被处理物或容易沉降的浆状液体的场合,效果大,污染及附着少。

43.另外,通过将传热体设为大致三角形,消除了液体滞留及产生气体的积存,且能增大传热面积,根据非对应处理物的物理性质来选择大致三角形的形状,也具有设计的自由度。

44.另外,被处理物的保有量也少,也容易应对急速加热或急速冷却,同时热介质或制冷剂也同样是保有量少,因而,实现了设备的小型化、高性能化、控制的容易化。

45.由于本结构非常简单,所以,容易进行分解、组装,也能以耐腐蚀材料进行涂敷。

附图说明

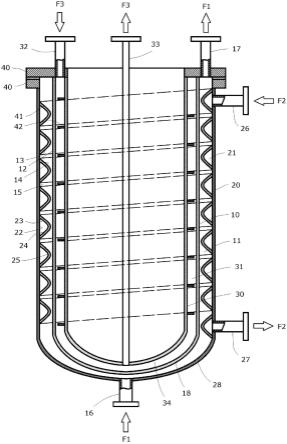

46.图1是本技术发明的第1实施方式所涉及的流动反应器的轴向剖视图。

47.图2是图1的主要部分放大剖视图。

48.图3的(a)~(d)分别是示出本技术发明的实施方式所涉及的流动反应器的变更例的主要部分的轴向剖视图。

具体实施方式

49.以下参照附图对本发明的实施方式所涉及的流动反应器进行说明。

50.(关于流体)

51.在实施方式中,将具有反应性的被处理流动体且以进行热交换为目的的流体作为第一流体f1来进行说明。热交换以及反应由于在二种流体间进行热能的交换,所以,没必要进行主从的区别,但通常来讲,以针对特定的一种流体的加热冷却的处理为目的来进行的场合较多。因而,在该实施方式中,将以加热冷却的处理为目的的第一流体f1的流路作为第一流体f1来进行说明。将相对于第一流体f1进行热交换的流体作为第二流体f2来进行说明。另外,将相对于第一流体f1进行热交换的其他流体作为第三流体f3来进行说明。

52.作为该第一流体f1,可例示气体、液体、浆体或流动体等各种流体来用作被处理流动体。对于第二流体f2以及第三流体f3,可例示水蒸气、热水、冷水、氮气等热介质。可是,并不应认为这些流体的种类是固定的,也可以将第一流体f1设为热介质,将第二流体f2或第三流体f3作为成为热交换目的的流体来进行实施。

53.内筒61的上下端所设置的内轴部63被插入到外筒62的上下端所设置的固定筒部64内,内轴部63和固定筒部64被固定而结合,在该结合状态下,内侧传热体41和外侧传热体51的位置关系也固定。

54.(第1实施方式的概要)

55.图1以及图2所示的第1实施方式所涉及的流动反应器具备配置成同芯的内筒61和外筒62,进而也可以在内侧或外侧具备其他的筒。

56.内筒61与外筒62之间的空间由内侧传热体41和外侧传热体51划分成3个空间。内侧传热体41和外侧传热体51整体上呈同芯的大致筒状,它们也与内筒61和外筒62同芯。

57.内侧传热体41与外侧传热体51之间的空间构成第一流路11,内筒61与内侧传热体41之间的空间构成第二流路21,外筒62与外侧传热体51之间的空间构成第三流路31,这些流路都呈螺旋状旋绕,在内筒61以及外筒62的轴向行进。

58.内侧传热体41与内筒61的固定、外侧传热体51与外筒62的固定通过焊接等而以保持气密性以及液密性的状态来实现,从而以各流路的流体不混合的方式分离开。

59.经由内侧传热体41在第一流体f1与第二流体f2之间进行热交换,经由外侧传热体51在第一流体f1与第三流体f3之间进行热交换。

60.内侧传热体41固定于内筒61的外侧而能一体地旋转,外侧传热体51固定于外筒62的内侧而能一体地旋转。

61.将内侧传热体41设为阳螺纹部,将外侧传热体51设为阴螺纹部,两者呈螺纹状组装,通过使内侧传热体41以及内筒61相对于外侧传热体51以及外筒62相对地旋转,它们能够分离地组装在一起。

62.在分离开的状态下,规定第一流路11的流路构成面分离成内侧传热体41的那侧和外侧传热体51的那侧。

63.(关于内侧传热体41和外侧传热体51)

64.内侧传热体41一边沿内筒61的外周面呈螺旋状旋回一边在轴向行进,轴向剖视图中的剖面形状为大致三角形。

65.外侧传热体51一边沿外筒62的内周面呈螺旋状旋回一边在轴向行进,轴向剖视图中的剖面形状为大致三角形。

66.两者的螺距以及导程角相同,将内侧传热体41作为阳螺纹部,将外侧传热体51作为阴螺纹部,将两者组装。因此,关于内侧传热体41,作为阳螺纹来进行其说明,关于外侧传热体51,作为阴螺纹来进行其说明。

67.内侧传热体41具备外径最小的谷底部44、外径最大的峰顶部45、连结谷底部44与峰顶部45的第1倾斜部42以及第2倾斜部43,在谷底部44被固定于内筒61。另外,外侧传热体51具备内径最小的峰顶部55、内径最大的谷底部54、连结峰顶部55与谷底部54的第1倾斜部52以及第2倾斜部53,在谷底部54固定于外筒62。

68.并且,在该例中,如图2的(a)所示那样,谷底部44和峰顶部55的直径大致相同,能作为两者接触的方式来实施,此外,也可以如图2的(b)所示那样,内侧传热体41的谷底部44的外径比外侧传热体51的峰顶部55的内径稍小,在两者之间空开间隙。该间隙成为第一流路11的最小流路宽度(β),优选的是,在如图2的(a)所示那样接触的场合,β=0,在如图2的(b)所示那样存在间隙的场合,β≤4mm。

69.另外,内侧传热体41的第1倾斜部42和第2倾斜部43所成的螺纹牙的角度(θ1)大于外侧传热体51的第1倾斜部52和第2倾斜部53所成的两螺纹侧面所成的角度(θ2)。由此,如图2的(a)所示那样,在内侧传热体41的第1倾斜部42以及第2倾斜部43与外侧传热体51的第1倾斜部52以及第2倾斜部53之间形成空间,该空间成为第一流路11。并且,在内侧传热体41

的峰顶部45与外侧传热体51的谷底部54之间,该空间最大,规定半径方向上的第一流路11的最大流路宽度(α)。第一流路11的最大流路宽度(α)与最小流路宽度(β)的比例(α/β)优选为2以上,更优选为10以上,在谷底部44与峰顶部55接触的场合为β=0,α/β=∞。

70.另外,三角形在数学上的意思是指2条斜边在顶点处相交,而若以金属板的加工等工业生产为前提,则一般是在顶点带有弧度或在轴向具有长度的剖面形状。因此,所谓大致三角形应理解为并不仅仅是数学上的三角形的意思,还包含以这些工业生产为前提的形状。另外,在顶部以及谷部成为在轴向具有长度的剖面形状的场合,随着其轴向长度变长,流体发生堵塞的可能性变高,因而,适当的是其轴向长度小于一个倾斜部的轴向长度。

71.接着,对于内侧传热体41和外侧传热体51的厚度t(参照图2的(a)),由于隔着它们进行流体的热交换,所以,考虑热交换的效率,优选的是0.2mm~3mm,更优选的是0.5mm~2mm。内筒61或外筒62的厚度也可以同样。但是,也可以考虑作为结构体发挥作用的强度来进行变更,并不限于此。

72.也可以说,内侧传热体41或外侧传热体51由具有至少一个弯折部分(除了直线带有角度地弯曲的部分之外,还包围呈弧状弯曲的弯曲部分在内,称为弯折部分)的立体形状部构成。立体形状部具备以下形状:具有至少一个弯折部分,能形成在其内面侧和外面侧双方可使流体流动的空间(第一流路11、第二流路21、第三流路31)。具体来讲,立体形状部是具备像将多边形的棱筒或圆筒沿其轴向进行了切割那样的形状的长条状体,在该例中,立体形状部是具备像将四棱筒沿其轴向在剖面四边形的对角线上进行了切割那样的形状的长条状体。立体形状部分别卷绕于内筒61的外周面和外筒62的内周面,其上下的端边分别固定于内筒61的外周面和外筒62的内周面。

73.(关于第一流路11)

74.该实施方式中的第一流路11是由内侧传热体41的第1倾斜部42以及第2倾斜部43和第1倾斜部52以及第2倾斜部53规定的多边形的空间,成为作为热交换以及反应的主要对象的第一流体f1的流路。

75.该实施方式所涉及的流动反应器如图2的(a)所示那样,如前述那样,内侧传热体41的峰顶部45与外侧传热体51的谷底部54之间的空间规定半径方向上的第一流路11的最大流路宽度(α)。在谷底部44与峰顶部55接触的场合,最小流路宽度(β)为0,成为α/β=∞,因而,第一流体f1成为完全的螺旋流,一边反复进行旋绕,一边在轴向行进。其结果,能加长实现热交换或化学反应的流路长度,并且,能有效利用螺旋流,实现高性能的热交换。即,螺旋流受到离心力的影响,能简易地制作乱流状态,由此,能通过使雷诺数上升来实现性能高的热交换。其结果,能提高表示热交换以及反应的效率的总传热系数。

76.另外,如图2的(b)的场合那样,即便在谷底部44与峰顶部55之间存在间隙的场合,也可通过将第一流路11的最大流路宽度(α)与最小流路宽度(β)的比例(α/β)设为2以上,更优选地设为10以上,能极力地减少因短路而在轴向流动的流体,作为整体的流动成为螺旋流。

77.具体来讲,最小流路宽度(β)优选为0mm~4mm,另外,最大流路宽度(α)优选为4mm~75mm,更优选为10mm~50mm,但是,第一流路11的空间的形状以及大小由内侧传热体41的螺纹牙的角度(θ1)与外侧传热体51的两螺纹侧面所成的角度(θ2)的角度差来规定,能根据流体的种类或处理目的来变更这些角度地进行实施。

78.另外,如图3的(a)所示那样,也能将外侧传热体51在轴向隔开间隔地使其旋绕,虽省略图示但也可以将内侧传热体41在轴向隔开间隔地使其旋绕。在该场合,位于旋绕的外侧传热体51彼此之间的外筒62成为谷底部54,第一流路11成为由第1倾斜部42、第2倾斜部43、第1倾斜部52、第2倾斜部53以及谷底部54包围的空间。

79.若加长该谷底部54的轴向长度,则能增大第一流路11的截面面积(流路面积),而相反,第三流路31的截面面积(流路面积)减小,因而,能将整体上的热交换率以及反应率纳入视野并考虑两者的平衡来确定该长度,加以实施。

80.内侧传热体41的第1倾斜部42、第2倾斜部43或外侧传热体51的第1倾斜部52、第2倾斜部53在轴向剖视图中适当地是直线状,但也可以是弯曲成弓状等的曲线,还可以如图3的(b)所示那样整体以曲线构成。

81.可是,上述的各剖面形状优选为没有第一流体f1等被处理物或气体滞留的可能性的形状。优选的是,只要没有特别目的,就要避免例如在流路的一部分设置平坦的水平部或凹部。

82.另外,也能如图3的(c)所示那样,将内侧传热体41的谷底部44设为在轴向具有长度的构成,将内侧传热体41整体作为一个筒状体来实施。在该场合,内侧传热体41由以第1倾斜部42、第2倾斜部43以及峰顶部45规定的立体形状部和平坦板状的谷底部44构成,它们整体地构成筒状体。同样,关于外侧传热体51,也能作为由以第1倾斜部52、第2倾斜部53以及峰顶部55规定的立体形状部和平坦板状的谷底部54构成的筒状体来进行实施。

83.在这些场合,内侧传热体41以及外侧传热体51既可以在谷底部44与内筒61之间或谷底部54与外筒62之间不设置间隙,也可以设置间隙(μ)地进行实施。在设置该间隙(μ)的场合,适当的是设为4mm以下。在将该间隙(μ)设定得过大的场合,关于第二流体f2或第三流体f3并未呈螺旋状流动,而是在轴向短路地流动的流体的量变多,存在导致热交换以及反应的效率降低的可能性。

84.假设在该第一流路11中作为第一流体f1流动着气体、液体、浆体、流动体等各种流体。此时,根据流体的种类,存在着在第一流路11中附着高粘度的物质或容易沉降的浆体的可能性。在该实施方式中,第一流路11呈现出轴向的剖面为大致三角形,并且,不存在走不通的狭窄部分,因而,成为能抑制发生附着的结构。

85.另外,在进行分解清扫的场合,若也按照使内筒61以及内侧传热体41与外筒62以及外侧传热体51相对地旋转来脱开螺纹的要领进行分离,则对于第一流路11,第一流路11的内周侧的表面(内侧传热体41以及内筒61的外周面)与第一流路11的外周侧的表面(外侧传热体51以及外筒62的内周面)完全分离而露出,并且,显现于这些表面的角度都成为90度以上。因此,能对第一流路11清扫至各个角落,也容易确认清扫结束时的状态。

86.相对于此,在将剖面圆形的线圈配置到外筒的内周面与内筒的外周面之间的场合,其间隙不得已会变得狭窄,即便将内筒和外筒分离,若不分离线圈状的传热管,则在从上述半径方向观看时,线圈状的传热管的里侧一半被表侧一半遮挡而不直接露出。其结果,难以进行触及各角落的清洗,无法简单地确认清洗状态。

87.规定第一流路11等流体通过路径的各面的材料能对应于第一流体f1等的种类来选择金属等进行实施。进而,还优选以耐腐蚀材料涂敷其表面。作为依靠耐腐蚀材料的涂敷,可例示搪瓷或是氟树脂涂敷、陶瓷涂敷。此时,若在将内筒61和内侧传热体41固定之后

或是在将外筒62和外侧传热体51固定之后进行耐腐蚀材料的加工,然后将两者拧合地组装,则能可靠地对第一流路11的整个内面进行涂敷。

88.(关于第二流路21)

89.内侧传热体41与内筒61之间的空间构成轴向剖面形状为大致三角形的第二流路21。该第二流路21与第一流路11同样地呈螺旋状旋绕,但与第一流路11不同,是轴向剖视图中的封闭的空间,因而,仅如上述那样以螺纹式分离成两部分,就能维持封闭的的状态。可是,由于第二流路21通常将水蒸气、热水、冷水、氮气等热介质作为第二流体f2而使之流通,所以,与第一流路11不同,发生流体等的附着的可能性小。

90.(关于第三流路31)

91.外侧传热体51与外筒62之间的空间构成轴向剖面形状为大致三角形的第三流路31。该第三流路31与第一流路11同样地呈螺旋状旋绕,但与第一流路11不同,是轴向剖视图中的封闭的空间,因而,仅通过如上述那样以螺纹式分离成二部分,就能维持封闭的状态。可是,第三流路31通常将水蒸气、热水、冷水、氮气等热介质作为第三流体f3而使之流通,所以,与第一流路11不同,发生流体等的附着的可能性小。

92.另外,第一流路11、第二流路21、第三流路31的旋绕方向既可以不同(例如顺时针和逆时针),也可以相同。

93.(关于流入部以及流出部)

94.第一流体f1从设在图1的下端的固定筒部64的流入部12经由其内部的环状流路65而流入到螺旋状的第一流路11之中,一边呈螺旋状旋绕一边向上方行进,经由设在上端的固定筒部64的环状流路65而从流出部13向外部流出。另外,对应于目标反应,根据第一流体f1的滞留时间来确定长度。另外,既能通过设置多个流入部12而由环状流路65来混合多个流体,也能导入通过静态搅拌器或连续搅拌器等设置于系统外的混合器(未图示)而预先混合得到的流体。

95.第二流体f2从贯通图1的上端的内轴部63地设置的流入部22流入到螺旋状的第二流路21之中,一边呈螺旋状旋绕一边向下方行进,从设在下端的内轴部63的流出部23向外部流出。

96.第三流体f3从设在图1的外筒62的上端附近的流入部32流入到螺旋状的第三流路31之中,一边呈螺旋状旋绕一边向下方行进,从设在外筒62的下端附近的流出部33向外部流出。

97.另外,各流路的流入部和流出部也可以颠倒来实施。

98.规定第一流路11、第二流路21、第三流路31等第一流体f1、第二流体f2、第三流体f3的通过路径的各面的材料可根据第一流体f1和第二流体f2的种类来选择金属等进行实施,但也优选以耐腐蚀材料涂敷其表面。作为依靠耐腐蚀材料的涂敷,可例示搪瓷或者氟树脂涂敷、陶瓷涂敷。

99.(其他实施方式)

100.本发明可进行上述的实施方式以外的各种变更来实施。例如也可通过使由内侧传热体41所形成的阳螺纹的高度和由外侧传热体51所形成的阴螺纹的高度不同,构成第一流路11。具体来讲,也可以如图3的(d)所示那样,将由内侧传热体41的第1倾斜部42和第2倾斜部43规定的螺纹牙的角度(θ1)与由外侧传热体51的第1倾斜部52和第2倾斜部53规定的两

螺纹侧面所成的角度(θ2)设为相同的角度,并且,降低内侧传热体41侧的螺纹牙的高度并将峰顶部45设成在轴向具有长度的形式,由此,也能够将由峰顶部45、第1倾斜部52以及第2倾斜部53规定的空间作为第一流路11。

101.另外,在上述的各实施方式中,内筒61和外筒62都作为圆筒体来实施,但也可以通过作为呈螺旋状延伸的具备凸状、凹状的管来实施,从而能增大第二流路21以及第三流路31的各流路的截面面积。

102.另外,虽未图示,但也可以作为以下方式来实施:在内筒61和外筒62的内侧或外侧配置其他筒体,还在与该筒体之间配置内侧传热体41和外侧传热体51,用于上述反应的空间呈同芯状地设有多个。

103.附图标记的说明

104.f1 第一流体

105.f2 第二流体

106.f3 第三流体

107.11 第一流路

108.12 流入部

109.13 流出部

110.21 第二流路

111.22 流入部

112.23 流出部

113.31 第三流路

114.32 流入部

115.33 流出部

116.41 内侧传热体

117.42 第1倾斜部

118.43 第2倾斜部

119.44 谷底部

120.45 峰顶部

121.46 螺纹牙的角度θ1

122.51 外侧传热体

123.52 第1倾斜部

124.53 第2倾斜部

125.54 谷底部

126.55 峰顶部

127.56 两螺纹侧面所成的角度θ2

128.61 内筒

129.62 外筒

130.63 内轴部

131.64 固定筒部

132.65 环状流路

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。