1.本发明涉及一种流动反应器,特别是涉及一种具备用于使反应用流体流动的呈螺旋状环绕的反应用流路的流动反应器。

背景技术:

2.在化学及医药品制造的工序、调色剂、喷墨等反应工序中,骤冷、高速加热或精密温度控制等的要求较多。另外,要求尽可能地减小必要的设置空间,设备自身的大小也小型化,要求热交换器的高性能化。而且,要求附着少、清洗性优异、耐压性、耐蚀性且低成本的流动反应器。

3.以往,如专利文献1所公开的那样,已知有具备多个阶段的壳管式反应器。该反应器具备至少两种类型的区域,这两种类型的区域都有助于根据系统的要求从系统中去除热或向系统供给热。反应器具备反应区域的组,其具备用于促进反应的催化剂,同时还具备除去或供给热的管。

4.但是,在该专利文献1的任何一处记载中,在管内发生附着等的情况下,难以清洗,无法简单地确认是否进行了清洗等清洗状态。

5.另外,壳侧的热介质的保有量多,容易引起过冲、下冲的产生,基本上是古典的热交换器,因此难以划时代地增加总传热系数。而且,由于管安装在管片上,因此难以在反复进行因热而膨胀和伸缩的反应中采用。另外,在细管状的传热管的内部,实质上不可能进行涂层或内衬的施工,在其构造上,在其它的流路中也难以进行耐蚀材料的涂层或内衬的施工,从耐蚀性等观点出发也希望得到改善。特别是实质上不可能用耐蚀材料对上述传热管内进行涂敷或加衬,即使能够进行也不能避免量产性差、从成本方面考虑不实用的状况。

6.在专利文献2中记载有如下的微型反应器,其通过多个供给路径而合流成一条反应流路,使这些流体流通的同时进行反应,其特征在于,反应流路通过在圆棒上的芯构件的外周面和具有截面圆形的内周面的外筒构件的内周面中的任意一方切削螺旋螺纹而使芯构件的外周面和外筒构件的内周面贴紧嵌合,从而形成为螺旋状流路。但是,传热面积过小,好不容易切削的螺纹状壁面不能直接用于热交换面,不具有尽可能减少作为流动反应器所必须的传热阻力而使总传热系数增加那样的观点。另外,其专门用于微量反应的微型反应器,而没有作为进行大型化的装置来设计。难以扩大规模,但即使直接大型化,分解性或清洗性等问题也较多,无法实现精密温度控制等。

7.在专利文献3中记载了一种管状流动模块,其具备具有螺旋特征的至少两个同心管,其中内侧管同轴地配置在外侧管的内侧,内侧管的最大直径大于外侧管的最小直径,内侧管和外侧管之间的空间成为流体的流动路径。具有螺旋特征的外侧管和内侧管如螺杆与螺母那样被卡合,由于螺旋特征如螺纹那样发挥作用,因此它们是具有螺纹配合的管状流动模块。该管状流动模块平均流动方向是轴向,产生改进的塞流状况(参见专利文献00018段)。因此,专利文献3的管状流动模块不能实现螺旋流的对流流动,与专利文献2相同,无法面向大型化,精密温度控制也困难。

8.在先技术文献

9.专利文献

10.专利文献1:日本特表2012-529626号公报

11.专利文献2:日本特开2005-46652号公报

12.专利文献3:日本特表2015-502842号公报

技术实现要素:

13.发明要解决的课题

14.鉴于上述状况,本发明的课题在于提供一种在适当的温度管理下,即在控制反应用流体的温度的状态下,能够进行反应用流体的反应处理的流动反应器。

15.本发明的另一课题在于提供一种能够谋求促进反应而缩短反应时间的流动反应器。

16.本发明的再一课题在于提供一种具有适于抑制反应用流体、产生气体在传热部滞留的构造的流动反应器。

17.本发明的另一课题在于提供一种清洗性良好的流动反应器。

18.本发明的再一课题在于提供一种能够分解的流动反应器。

19.另外,本发明的课题在于提供一种也能够进行涂层、内衬的施工的流动反应器。

20.用于解决课题的方案

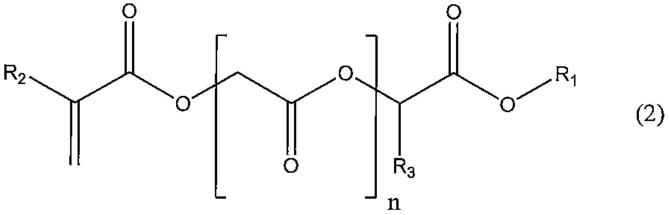

21.本发明的流动反应器,具备用于使反应用流体流动的呈螺旋状地环绕的反应用流路,其特征在于,在形成于同心的内筒与外筒之间的空间内配置有传热体,所述传热体呈螺旋状环绕,并且在轴向剖视图中截面形状为大致三角形,所述空间被所述传热体划分为所述反应用流路和第二流路,并且经由所述传热体在流经所述反应用流路内的所述反应用流体与流经所述第二流路内的热介质之间进行热交换。

22.本发明的流动反应器,具备用于使反应用流体流动的呈螺旋状地环绕的反应用流路,其特征在于,在形成于同心的内筒与外筒之间的空间内配置有呈螺旋状环绕的传热体,所述空间被所述传热体划分为所述反应用流路和第二流路,并且经由所述传热体在流经所述反应用流路内的反应用流体与流经所述第二流路内的热介质之间进行热交换,所述内筒、所述外筒和所述传热管以能够分离成所述外筒所在侧和所述内筒所在侧的方式被组装,在被分离成所述外筒所在侧和所述内筒所在侧的状态下,规定所述反应用流路的流路构成面被分离成所述外筒所在侧和所述内筒所在侧,并且规定所述反应用流路的所述流路构成面的所有的表面从与轴向正交的半径方向观察时不被其它部分遮挡而直接露出。

23.所述内筒和所述外筒中的至少任意一方在轴向剖视图中为圆形的筒体较为适当。由此,能够在流经由截面形状为大致三角形的所述传热体和所述内筒或所述外筒规定的反应用流路的反应用流体中产生螺旋流的对流流动。

24.另外,半径方向上的所述反应用流路的最大流路宽度(λ)与所述反应用流路的最小流路宽度(μ)的比率(λ/μ)为2以上(2<λ/μ<∞)也较为适当。由此,与朝向所述内筒或所述外筒的轴向的流动相比,能够使朝向螺旋方向的流动变大,能够使作为反应用流体的整体的流动的方向为螺旋方向。

25.另外,本发明能够实施为如下的结构:所述传热体固定在所述外筒所在侧和所述

内筒所在侧中的任意一方,不固定在所述外筒所在侧和所述内筒所在侧中的任意另一方,并且具备立体形状部,该立体形状部具有至少一个折曲部分而能够在其内面侧和外面侧这双方形成能够使流体流动的空间,在规定所述反应用流路的所述流路构成面上出现的所有的所述折曲部分的外角为90度以上。

26.另外,本发明能够实施为如下的结构:所述反应用流路不具备所述反应用流体有可能积存的水平部。

27.另外,本发明能够实施为如下的结构:所述反应用流路和所述第二流路分别呈螺旋状环绕,在轴向上相邻的环绕部与环绕部之间不具备间隙或者在半径方向上具备4mm以下的间隙。

28.另外,本发明能够实施为如下的结构:所述反应用流路和所述第二流路在轴向剖视图中截面形状是顶角θ为30度以上且125度以下的大致三角形。

29.另外,本发明能够实施为如下的结构:所述内筒所在侧与所述外筒所在侧被组装成仅通过沿轴向的移动而不旋转也能够分离,所述传热体在沿所述轴向的移动时不与其它部分干涉。

30.另外,本发明能够实施为如下的结构:所述反应用流路和所述第二流路在轴向剖视图中截面形状是具备两个斜面、底面和顶部的大致三角形,所述顶部的轴向长度(a)比所述斜面的轴向长度(b)短。

31.另外,本发明能够实施为如下的结构:通过所述反应用流路和所述第二流路中的至少任意一方的所述顶部在所述轴向上具备长度(a),与所述顶部是在所述轴向上没有长度(a)的顶点的情况相比,流路的截面积扩大。

32.另外,本发明能够实施为如下的结构:形成于所述同心配置的所述内筒与所述外筒之间的所述空间呈同心状地具有多个。

33.另外,本发明能够实施为如下的结构:包括所述反应用流路在内的供所述反应用流体流动的通过流路和包括所述第二流路在内的供热介质流动的通过流路中的至少任意一方被实施有利用耐蚀材料的涂层,优选的是,所述利用耐蚀材料的涂层是玻璃内衬或氟树脂涂层、陶瓷涂层中的一种。

34.发明的效果

35.本发明能够提供一种在适当的温度管理下,即在控制反应用流体的温度的状态下,能够进行反应用流体的反应处理的流动反应器。

36.本发明能够提供一种能够促进反应而缩短反应时间的流动反应器。

37.本发明能够提供一种具有适于抑制反应用流体、产生气体在传热部滞留的构造的流动反应器。

38.本发明能够提供一种清洗性良好的流动反应器。

39.本发明能够提供一种具备容易分解的构造的流动反应器。

40.本发明能够提供一种也能够进行涂层、内衬的施工的流动反应器。

41.更具体地进行说明,在化学及医药品制造的工序、调色剂、喷墨等反应工序中,骤冷、高速加热或精密温度控制等的要求较多。其对象物即反应用流体是高粘度液体、含有微粒的悬浊液,也较多含有附着物质。另外,在反应工序中,当伴随蒸发进行加热操作时,如果产生气体滞留,则热传导率降低到与产生气体的气体单相流相同程度的低数量级。这种现

象被称为蒸干,是由于沿着传热面流动的液膜蒸发而消失,从而气相直接接触传热面而引起的。另外,流动反应器需要可靠地扩大规模,高性能化自不必说,即使大型化也必须按照计算进行处理。

42.为了解决这些课题,提供一种具有即使重新研究反应用流体的流速与压力损失的关系提高反应用流体的流速,压力损失也不会过大的构造的流动反应器。特别是在反应用流体为高粘度液体或易沉降的悬浊液的情况下,效果大,污垢或附着少。

43.另外,通过将传热面的截面形状做成大致三角形,能够消除液体积存和产生气体的积存,且能够增大传热面积,从反应用流体的物理性质出发,作为传热体的截面选择大致三角形的形状,也具有设计的自由度。

44.另外,反应用流体的保有量也少,也容易对应急速加热或急速冷却,同时热介质或制冷剂也同样保有量少,因此能够实现设备的小型化、高性能化、控制的容易化。

45.另外,反应用流体的流动的场所也能够通过控制其输送量,自由地决定紊流流动或层流流动,热介质或制冷剂的流路作为紊流流动,使雷诺数大幅度上升,通过增加总传热系数,能够显著提高反应速度。

46.在本构造上,由于非常简单,所以分解或组装容易,也能够用耐蚀材料进行涂敷或加衬。

附图说明

47.图1是本发明的第一实施方式的流动反应器的轴向剖视图。

48.图2是内筒与外筒分离了的状态的主要部分放大剖视图。

49.图3是本发明的第二实施方式的流动反应器的轴向剖视图。

50.图4(a)~(f)分别是表示本发明的实施方式的流动反应器的变更例的主要部分的轴向剖视图。

具体实施方式

51.下面,参照附图对本发明的实施方式的流动反应器进行说明。另外,图2、图4(a)~(f)所记载的中心线表示轴向。

52.(流体)

53.在实施方式中,将含有成为反应的处理对象的物质的流体作为反应用流体f1进行说明。在反应用流体f1例如由两种流体构成的情况下,将各流体作为反应用流体f1(a)和反应用流体f1(b)进行说明,在两者合流的情况下,将合流后的流体作为反应用流体f1进行说明。以下,反应用流体f1是指由一种流体构成,或在由两种流体以上构成的情况下,两种流体以上合流的合流后的流体。另外,将相对于反应用流体f1进行热交换的热介质作为第二流体f2进行说明。另外,将与反应用流体f1进行热交换的其它热介质作为第三流体f3进行说明。

54.作为该反应用流体f1,能够例示气体、液体、悬浊液、高粘性液体等各种流体。在第二流体f2和第三流体f3中,能够例示水蒸气、温水等加热用的热介质,但也可以是冷却用的热介质。

55.(第一实施方式的概要)

56.图1所示的第一实施方式的流动反应器具备同心配置的内筒10和外筒20,根据需要,具备同心配置在内筒10的更内侧的第三筒30。

57.在外筒20的内周面配置有以呈螺旋状环绕的方式设置的传热体41。

58.内筒10与外筒20之间的空间被传热体41划分成两个空间。被划分的两个空间中的传热体41的内侧(半径方向的内侧)构成作为反应用流体f1的流路的反应用流路11,被划分的两个空间中的传热体41的外侧(半径方向的外侧)构成作为第二流体f2的流路的第二流路21。

59.传热体41通过焊接等以保持气密性以及液密性的状态固定于外筒20的内周面,由此将内筒10与外筒20之间的空间划分为反应用流路11和第二流路21,以使反应用流体f1与第二流体f2不混合,反应用流路11与第二流路21成为呈螺旋状环绕的流路。经由该传热体41在反应用流体f1与第二流体f2之间进行热交换。

60.内筒10和外筒20以能够分离的方式组装,如图2所示,在分离的状态下,传热体41与外筒20一起与内筒10分离。在该分离状态下,规定反应用流路11的流路构成面分离为内筒10侧和外筒20侧。

61.另外,在该例子中,内筒10与第三筒30之间的空间构成用于第三流体f3的第三流路31,经由内筒10在反应用流体f1和第三流体f3之间进行热交换。另外,由于流路体42呈螺旋状环绕地固定在第三筒30的外周面,因此第三流路31也成为呈螺旋状环绕的流路。

62.(筒的固定和分离)

63.内筒10、外筒20和第三筒30在筒上端的凸缘部40处以能够相互分离的方式固定。在该例子中,两个凸缘部40夹着密封构件上下重叠,利用螺栓等能够装卸的固定构件(未示出)能够分离地组装,从而被一体化。内筒10和第三筒30的上端(根据需要能够装卸地)固定于上部的凸缘部40,外筒20的上端(根据需要能够装卸地)固定于下部的凸缘部40,通过分离上下两个凸缘部40、40,能够分离内筒10和外筒20。另外,通过使内筒10和第三筒30中的至少任意一方相对于上部的凸缘部40能够装卸,也能够使内筒10和第三筒30分离。

64.如上所述,传热体41通过焊接等固定于外筒20的内周面。因此,当通过解除凸缘部40的组装而分解热交换器时,热交换器被分离成在内周面固定有传热体41的外筒20、和内筒10及在外周面具备流路体42的第三筒30。此时,由于没有与传热体41干涉的物体,因此,能够将带有传热体41的外筒20与下部的凸缘部40一起向图的下方拔出。

65.(关于传热体41)

66.传热体41一边呈螺旋状环绕一边在内筒10与外筒20之间沿轴向行进,如图1及图2所示,在轴向剖视图中,截面形状为大致三角形。在该实施方式中,传热体41通过焊接等固定于外筒20的内周面。

67.就上述传热体41的轴向剖视图中的大致三角形的顶角θ而言,随着顶角θ变大,反应用流路11和第二流路21的截面积(流路面积)变大,但内筒10和外筒20的一定的轴向长度单位的螺旋的回转数减少。另外,随着顶角θ远离90度,反应用流路11和第二流路21的狭窄的部分增加,因此产生流体堵塞的可能性变高,考虑到这些情况,顶角θ为30度以上且125度以下较为适当。

68.另外,相对于上述大致三角形的顶角θ的外角(360-θ)为90度以上,235度以上且330度以下较为适当。

69.在数学意义上,三角形的两条斜边在顶点处相交,但是如果以金属板的加工等工业生产为前提,则一般在顶点处形成圆弧,或者形成在轴向上具有长度的截面形状。因此,所谓大致三角形,应被理解为不仅包括数学三角形的含义,而且还包括以这些工业生产为前提的形状。因此,大致三角形的顶角θ应理解为表示两条斜边的交点以及它们的延伸线的交点。另外,在轴向上具有长度的截面形状的情况下,随着该轴向长度变长,反应用流体f1堵塞在传热体41与内筒10的外周面之间的可能性增高,因此,该轴向长度比一条斜边的轴向长度短较为适当。

70.接着,由于经由传热体41在反应用流体f1与第二流体f2之间进行热交换,因此,考虑到热交换的效率,传热体41的厚度t优选为0.2mm~3mm,更优选为0.5mm~2mm。内筒10、外筒20和第三筒30的厚度也可以相同。但是,也可以考虑到内筒10、外筒20和第三筒30作为构造体发挥作用的强度而进行变更,并不限于此。

71.该传热体41也可以说是由具有至少一个折曲部分(除了直线具有角度地折曲以外,包括弯曲成弧状的弯曲部分在内也称为折曲部分)的立体形状部43构成。立体形状部43具备如下形状:具有至少一个折曲部分,能够在其内表面侧和外表面侧这双方形成能够供流体流动的空间(反应用流路11和第二流路21)。具体地说,立体形状部43是具备将多边形的棱筒或圆筒沿其轴向分割那样的形状的长条状体,在该例子中,立体形状部43是具备将四棱筒沿其轴向在截面四边形的对角线上分割那样的形状的长条状体。立体形状部43卷绕在外筒20的内周面上,其上下的端边46固定于外筒20的内周面。上下的端边46各自的立体形状部43与外筒20的内周面所成的外角θo为90度以上较为适当,更优选105≤θo≤160。另外,在端边46的立体形状部43弯曲的情况下,为其切线与外筒20的内周面所成的角度。

72.另外,立体形状部43的折曲部分的外角是指,相对于上述大致三角形的顶角θ的外角(360-θ)和上下的端边46各自的立体形状部43与外筒20的内周面所成的外角θo。

73.(关于反应用流路11)

74.反应用流路11构成截面形状为大致三角形的流路,是在外筒20的内周面呈螺旋状环绕的传热体41与内筒10的外周面之间的空间,成为热交换的主要对象的反应用流体f1的流路。

75.该反应用流路11由以下部分规定:由内筒10的外周面构成的底面12;第一斜面13和第二斜面14这两个斜面;以及第一斜面13与第二斜面14之间的顶部15。顶部15由外筒20的内周面构成,在该部分成为传热体41的螺旋的环绕部间的轴向的空间。另外,在为了不产生该轴向的空间而将传热体41做成较密的螺旋状的情况下,顶部15在轴向截面形状中成为没有长度的点状的顶点。

76.在本实施方式中,内筒10在轴向剖视图中是圆形的圆筒体,其外周面成为没有凹凸的圆筒状的外周面。另外,在该例子中,外筒20在轴向剖视图中也是圆形的圆筒体,其内周面成为没有凹凸的圆筒状的圆筒面。

77.若加长该顶部15的轴向长度(a),则能够增加反应用流路11的截面积(流路面积),但即使加长,与热交换直接相关的传热体41的面积也不变,因此整体的热交换率有可能降低。因此,优选顶部15的轴向长度(a)比斜面13、14的轴向长度(b)短。

78.第一斜面13和第二斜面14在轴向截面图中为直线状较为适当,但也可以是弯曲成弓状等的曲线。但是,优选上述的截面形状为大致三角形的流路(反应用流路11和第二流路

21)是不存在反应用流体f1、第二流体f2的被处理流体或者气体积存的可能性的形状。只要没有特别的目的,最好避免在流路的一部分设置例如平坦的水平部或凹部。

79.此外,在该例子中,如图2所示,传热体41在构成反应用流路11的轴向的截面为大致三角形的基底部侧具备间隙(μ)。换言之,在第一斜面13的内周侧的端部和底面12之间具备空间,并且在第二斜面14的内周侧的端部和底面12之间具备空间。也可以不设置该间隙(μ)而实施,在设置该间隙(μ)的情况下,设为4mm以下较为适当。另外,换言之,在呈螺旋状环绕的反应用流路11的、在轴向上相邻的环绕部与环绕部之间、即在轴向上相邻的大致三角形的截面形状与大致三角形的截面形状之间具备间隙(μ)。也可以不设置该间隙(μ)而实施,在设置间隙(μ)的情况下,在半径方向上设为4mm以下是适用的。

80.通过设置该间隙(μ),在分解热交换器的情况下,外筒20和内筒10的分离能够顺利地进行。但是,在形成为过大的间隙的情况下,反应用流体f1不以螺旋状流动,在轴向上短路通过而流动的流体的量变多,有可能使热交换的效率降低。

81.该间隙(μ)能够理解为反应用流路11在半径方向上的最大流路宽度(μ),并且能够理解为反应用流路11的顶部15与底部18之间的长度规定反应用流路11在半径方向上的最大流路宽度(λ)。这里,反应用流路11的最大流路宽度(λ)与最小流路宽度(μ)的比率(λ/μ)为2以上较为适当,优选为10以上。在没有上述间隙μ的情况下(换言之,传热体41与内筒10接触的情况下),μ=0,λ/μ=∞。

82.另外,对轴向剖视图中的大致三角形的顶角θ等上述传热体41的说明也适用于反应用流路11。

83.假定在该反应用流路11中流动气体、液体、悬浊液、高粘性液体等各种流体作为反应用流体f1。此时,根据流体的种类,有可能在反应用流路11中附着高粘度的物质(高粘稠物)、容易沉降的悬浊液。在该实施方式中,反应用流路11形成轴向的截面大致三角形,并且不存在成为无法通过的狭窄部分,因此成为能够抑制高粘度的物质(高粘稠物)、容易沉降的悬浊液发生附着的构造。

84.另外,在进行分解清扫的情况下,只要分离内筒10和外筒20,内筒10的外周面就当然露出,轴向的截面大致三角形的传热体41的整体也与外筒20的内周面一起露出。

85.换言之,规定反应用流路11的流路构成面在外筒20侧为外筒20的内周面和传热体41的半径方向内侧的表面,在内筒10侧为内筒10的外周面。这些所有的表面被构成为,当从与轴向正交的半径方向观察时不被其它部分遮挡而直接露出。

86.因此,能够清扫反应用流路11的各个角落,也容易确认清扫完成时的状态。与此相对,在上述的专利文献1所记载的壳管式反应器中,清洗困难,无法简单地确认清洗状态。

87.规定反应用流路11等的反应用流体f1的通过路径的各面的材料能够根据反应用流体f1的种类来选择金属等而实施。此外,优选用耐蚀材料涂敷其表面。作为耐蚀材料的涂层,能够例示出搪玻璃或氟树脂涂层、陶瓷涂层。此时,只要在通过焊接等将传热体41固定于外筒20的内周面之后进行利用耐蚀材料的涂敷,并且在内筒10的外周面进行同样的涂敷之后将内筒10插入外筒20内进行组装,就能够可靠地涂敷反应用流路11的整个内表面、即规定反应用流路11的整个流路构成面。

88.(关于第二流路21)

89.传热体41的半径方向的外侧的空间(换言之,传热体41与外筒20的内周面之间的

空间)构成轴向截面形状大致三角形的第二流路21。该第二流路21由以下部分限定:由外筒20的内周面构成的底面22;第一斜面23和第二斜面24这两个斜面;以及第一斜面23和第二斜面24之间的顶部25。顶部25可以是轴向截面形状中没有长度的点状的顶点,也可以是轴向截面形状中具有长度的直线状或曲线状的顶部。在将顶部25设为在轴向截面形状中具有长度的直线状或曲线状的顶部的情况下,优选顶部25的轴向长度(a)比斜面23、24的轴向长度(b)短。第一斜面23和第二斜面24在轴向截面图中为直线状较为适当,但也可以是弯曲成弓状等的曲线。

90.另外,轴向剖视图中的大致三角形的顶角θ等的上述传热体41的说明也适用于第二流路21。

91.该第二流路21与反应用流路11不同,是在轴向剖视图中封闭的空间,因此,仅分离内筒10和外筒20就维持封闭的状态。然而,第二流路21通常使水蒸气、温水、冷水、氮气等热介质作为第二流体f2通过,因此与反应用流路11不同,产生流体等的附着的可能性小。

92.(关于第三流路31)

93.在第三筒30的外周面通过焊接等固定有呈螺旋状延伸的板状的流路体42,由此第三流路31成为螺旋状的空间。第三流路31的环绕方向既可以与反应用流路11、第二流路21的环绕方向相同,也可以不同(例如顺时针和逆时针)。

94.只要不分离内筒10和第三筒30,第三流路31就维持封闭的状态。但是,由于第三流路31通常使水蒸气、温水、冷水、氮气等热介质作为第三流体f3通过,因此与反应用流路11不同,产生流体等的附着的可能性小。

95.(关于流入部和流出部)

96.内筒10、外筒20和第三筒30分别具有圆顶状的底部18、底部28和底部34。内筒10的底部18和外筒20的底部28之间的空间与螺旋状的反应用流路11的下部相连,内筒10的底部18和第三筒30的底部之间的空间与螺旋状的第三流路31的下部相连。

97.图1中的反应用流路11的下端经由流入部16与外部流路导通。在该例子中,流入部16被实施为在开口于外筒20的底部28的贯通孔中安装有t字型的连接管的结构。t字型的连接管由支管和支管合流的合流部构成,如图1所示,也可以在t字型的连接管的合流部配置静态混合器或各种连续式混合器等混合器101。反应用流路11的上端经由流出部17与外部流路导通。在该例子中,流出部17被实施为在开口于凸缘部40的贯通孔中安装有连接管的结构。反应用流体f1(a)及f1(b)从构成流入路16的t字型的连接管的支管分别被导入,在合流部合流于同一流路,合流后的反应用流体f1流入螺旋状的反应用流路11内,一边呈螺旋状回旋一边上升,从流出部17向外部流出。

98.接着,第二流路21的上端经由流入部26与外部流路导通。在该例子中,流入部26被实施为在开口于外筒20的贯通孔中安装有连接管的结构。第二流路21的下端经由流出部27与外部流路导通。在该例子中,流出部27被实施为在开口于外筒20的贯通孔中安装有连接管的结构。第二流体f2从流入部26流入螺旋状的第二流路21内,呈螺旋状下降,从流出部27向外部流出。

99.接着,第三流路31的上端经由流入部32与外部流路导通。在该例子中,流入部32被实施为在开口于凸缘部40的贯通孔中安装有连接管的结构。第三流路31的下端经由流出部33与外部流路导通。在该例子中,流出部33被实施为在开口于底部34的中央的贯通孔中安

装有连接管的结构,该连接管在第三筒30的内部的筒状空间内延伸至轴向的位置与反应用流路11的流出部17、第二流路21的流入部26大致相同的高度。第三流体f3从流入部32流入螺旋状的第三流路31内,呈螺旋状下降,从流出部33向外部流出。

100.另外,各流路的流入部和流出部也能够相反地实施。

101.规定第二流路21、第三流路31等第二流体f2、第三流体f3的通过路径的各面的材料能够根据第二流体f2和第三流体f3的种类选择金属等来实施,但也优选预先用耐蚀材料对其表面进行涂敷。作为耐蚀材料的涂层,能够例示出搪玻璃或氟树脂涂层、陶瓷涂层。

102.(第二实施方式)

103.图3表示第二实施方式的流动反应器的轴向剖视图。本实施方式的流动反应器与第一实施方式的流动反应器的不同之处在于,第三筒30设置在外管20的外侧。在以下的说明中,以不同点为中心进行说明,对于不进行说明的事项,能够适用前面的第一实施方式的说明。

104.在该第二实施方式的流动反应器中,朝向半径方向的外侧,内筒10、外筒20、第三筒30这3个筒呈同心状配置。在上部的凸缘40安装有内筒10和传热体41的上端(根据需要能够装卸),在下部的凸缘40安装有外筒20的上端(根据需要能够装卸),两凸缘部40、40能够上下分离分解地接合。第三筒30的上端通过焊接等接合到外筒20的上端附近的外周面,第三筒30的下端通过焊接等接合到外筒20的底部28的外周面。

105.传热体41的内表面侧的空间、换言之传热体41与内筒10之间的空间成为第二流路21,传热体41的外表面侧的空间、换言之传热体41与外筒20之间的空间成为反应用流路11,外筒20与第三筒30之间成为第三流路31。

106.传热体41的在轴向剖视图中截面形状为大致三角形的立体形状部43彼此经由呈平板状的筒状部分44连接而一体化。换言之,作为整体,传热体41也呈筒状,筒状的壁面的形状呈具备立体形状部43和平坦部分44的凹凸形状,立体形状部43和平坦部分44一边以螺旋状环绕一边沿轴向行进。

107.(关于各流路)

108.反应用流路11由通过外筒20的内周面构成的底面12、第一斜面13和第二斜面14这两个斜面、以及第一斜面13和第二斜面14之间的顶部15规定。顶部15由平坦部分44构成,是在轴向截面形状中具有长度的线状的顶部,但也可以是没有长度的点状的顶点。

109.第二流路21由底面22、第一斜面23和第二斜面24这两个斜面、以及第一斜面23与第二斜面24之间的顶部25限定,该底面22由内筒10的外周面构成。顶部25可以是轴向截面形状中没有长度的点状的顶点,也可以是具有长度的线状的顶部。

110.在第三筒30的内周面通过焊接等固定有呈螺旋状延伸的板状的流路体42,由此第三流路31成为螺旋状的空间。第三流路31的环绕方向既可以与反应用流路11、第二流路21的环绕方向相同,也可以不同(例如顺时针和逆时针)。

111.(关于流入部和流出部)

112.外筒20、第三筒30和传热体41分别具有圆顶状的底部28、底部34和底部45,但内筒10不具有圆顶状的底部,其底端通过焊接等固定在传热体41的底部45的内表面侧。

113.反应用流路11的下端经由流入部16与外部流路导通。在该例子中,流入部16被实施为在开口于外筒20的底部28的贯通孔中安装有连接管的结构。

114.此外,如图3所示,也可以将反应用催化剂200与催化剂保持板201一起配置于圆顶状底部。在这种情况下,还具有容易进行反应用催化剂200的更换等操作的效果。另外,利用催化剂保持板201防止反应用催化剂200的流出。

115.反应用流路11的上端经由流出部17与外部流路导通。在该例子中,流出部17被实施为在开口于凸缘部40的贯通孔中安装有连接管的结构。反应用流体f1从流入部16流入螺旋状的反应用流路11内并螺旋状上升,从流出部17向外部流出。

116.接着,第二流路21的上端经由流入部26与外部流路导通。在该例子中,流入部26被实施为在开口于内筒10的靠近上端的内壁面的贯通孔中安装有l状的弯曲连接管的结构。第二流路21的下端经由流出部27与外部流路导通。在该例子中,流出部27被实施为在开口于内筒10的靠近下端的内壁面的贯通孔中安装有l状的弯曲连接管的结构,该弯曲连接管在内筒10的内部的筒状空间的内部延伸,直至轴向的位置成为与流入部26大致相同的高度。

117.第二流体f2从流入部26流入螺旋状的第二流路21内,一边螺旋状地回旋一边下降,从流出部27向外部流出。

118.接着,第三流路31的上端经由流入部32与外部流路导通。在该例子中,流入部32被实施为在开口于第三筒30的靠近上端的外周面的贯通孔中安装有连接管的结构。第三流路31的下端经由流出部33与外部流路导通。在该例子中,流出部33被实施为在开口于第三筒30的底部34的靠近下端的贯通孔中安装有连接管的结构。第三流体f3从流入部32流入螺旋状的第三流路31内,呈螺旋状下降,从流出部33向外部流出。

119.另外,各流路的流入部和流出部也能够相反地实施。

120.(筒的分离)

121.当解除基于上下凸缘部40、40的螺栓等能够装卸的接合构件(未图示)的接合而分解热交换器时,能够分离成接合有第三筒30的外筒20、内筒10及传热体41,能够将接合有第三筒30的外筒20与下部的凸缘部40一起向图的下方拔出。由此,反应用流路11成为分离为内外两个的状态,规定反应用流路11的流路构成面分离为内筒10侧和外筒20侧。规定反应用流路11的流路构成面在外筒20侧为外筒20的内周面,在内筒10侧为传热体41的半径方向外侧的表面。这些所有的表面被构成为,当从与轴向正交的半径方向观察时不被其它部分遮挡而直接露出。因此,与第一实施方式相同,反应用流路11成为清扫极其简单的状态。

122.在第一实施方式中,外角θo为由立体形状部43和外筒20所成的角度,在本实施方式中,外角θo为由立体形状部43和平坦部分44所成的角度。无论在哪种情况下,由于外角θo都是90度以上的钝角,因此,在分离的状态下,开放为没有狭窄的部分的状态,因此,反应用流路11的清扫极其简单,也容易确认清扫状态。

123.(关于图4)

124.本发明除了上述实施方式之外还能够进行各种变更来实施。参照图4说明这些变更例。

125.传热体41既可以如图4(a)所示地配置在内筒10的外周面,也可以如图4(b)所示地配置在外筒20的内周面。另外,传热体41也可以不具备平坦部分44而将立体形状部43固定在筒的周面上,也可以具备立体形状部43和平坦部分44而整体呈筒状。

126.如图4(a)所示,内筒10与外筒20之间的空间的半径方向的宽度s优选为4mm~

75mm,更优选为10mm~50mm。

127.该图4(b)也可以说是第二实施方式的变形例。在第二实施方式中,传热体41的顶部25与内筒10的外周面相向,与此相对,在该变形例中,传热体41的顶部25与外筒20的内周面相向。在该例子中,在传热体41的平坦部分44的外周面与外筒20的内周面之间具备间隙(d),换言之,在立体形状部43的端边46与外筒20的内周面之间具备空间。也可以不设置该间隙(d)而实施,但该间隙(d)为3mm以下较为适当。再换言之,呈螺旋状环绕的第二流路的、在轴向上相邻的环绕部与环绕部之间,即在轴向上相邻的大致三角形的截面形状和大致三角形的截面形状之间具备间隙(d)。也可以不设置该间隙(d)而实施,在设置间隙(d)的情况下,在半径方向上设为3mm以下是适用的。通过设置该间隙(d),能够扩大第二流路21,相反,在形成为过大的间隙的情况下,第二流体f2不呈螺旋状流动而是在轴向上短路通过而流动的流体的量变多,有可能使热交换的效率降低。

128.接着,第三筒30可以如图4(c)所示配置并固定在外筒20的外侧,也可以如图4(d)所示配置并固定在内筒10的内侧,另外,也可以不设置第三筒30而仅利用反应用流路11和第二流路21来实施。

129.如图4(e)所示,也可以使用两组传热体41。此时,能够表示一方的传热体41固定于内筒10的外周面且另一方的传热体41固定于外筒20的内周面的方式。若两组传热体41、41之间的空间构成供反应用流体f1流动的反应用流路11,则在使内筒10与外筒20分离时,反应用流路11成为分离成内外两个的状态,规定反应用流路11的流路构成面分离成内筒10侧和外筒20侧。规定反应用流路11的流路构成面在外筒10侧为传热体41的半径方向内侧的表面,在内筒20侧为传热管41的半径方向外侧的表面。这些面被构成为,当从与轴向正交的半径方向观察时不被其它部分遮挡而直接露出。

130.一方的传热体41与内筒10之间的空间和另一方的传热体41与外筒20之间的空间构成第二流路、第三流路。另外,在图4(e)中,两组传热体41以轴向截面的大致三角形的顶部彼此相向的方式配置,但也可以使两者的间距错开等。

131.图4(f)是第二实施方式的变形例,也可以在内筒10的更内侧同心地配置第四筒50,且在内筒10和第四筒50之间的空间配置传热体41,这样能够配置多个传热体41。在同心配置的内筒10和第四筒50中,从半径方向的内外关系来看,内筒10配置在比第四筒50靠外侧的位置,第四筒50配置在比内筒10靠内侧的位置,因此,内筒10相当于外筒20,第四筒50相当于内筒10。由此,图4(f)是形成在同心配置的内筒10和外筒20之间的空间呈同心状地具有两个的结构,能够呈同心状地具备多个形成在同心配置的内筒和外筒之间的空间。

132.以上,在任意一个例子中,内筒10侧和外筒20侧具备能够组装成仅通过沿轴向(上下方向)的移动而不旋转就能够分离的方式,传热体41具备在沿轴向(上下方向)移动时不与其它部分干涉的大小。具体地说,在该半径一定的圆筒形的内筒10和外筒20的情况下,若传热体41固定在内筒10侧,则传热体41的最大外径设定为比外筒20的内径小。另外,当传热体41固定于外筒20侧时,传热体41的最小内径设定为比内筒20的外径大。另外,本发明也能够实施为,内筒10及外筒20为随着朝向轴向而其半径变化的大致圆锥筒形。在该情况下,若通过使内筒10向图的上方移动而能够使内筒10与外筒20分离,则在传热体41固定于内筒10侧的情况下,与轴向正交的各截面中的传热体41的最大外径被设定为比该截面的上方的外筒20的内径小。另外,若将传热体41固定于外筒20侧,则与轴向正交的各截面中的传热体41

的最小内径被设定为比该截面的上方的内筒20的外径大。

133.附图标记的说明

134.f1反应用流体

135.f2第二流体

136.f3第三流体

137.10内筒

138.11反应用流路

139.12底面

140.13第一斜面

141.14第二斜面

142.15顶部

143.16流入部

144.17流出部

145.18底部

146.20外筒

147.21第二流路

148.22底面

149.23第一斜面

150.24第二斜面

151.25顶部

152.26流入部

153.27流出部

154.28底部

155.30第三筒

156.31第三流路

157.32流入部

158.33流出部

159.34底部

160.40凸缘部

161.41传热体

162.42流路体

163.43立体形状部

164.44平坦部分

165.45底部

166.λ反应用流路的最大流路宽度

167.μ间隙(反应用流路的最小流路宽度)

168.d间隙

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。