1.本揭示涉及物理量检测装置。

背景技术:

2.一直以来,适合对吸入至汽车的内燃机的空气的流量和压力等进行检测的物理量检测装置相关的发明为人所知(参考下述专利文献1)。专利文献1记载的以往的物理量检测装置具备检测物理量的检测元件、电连接于该检测元件的电子电路、以及收纳保持上述电子电路的壳体(参考该文献的权利要求1等)。

3.该以往的物理量检测装置在上述壳体上设置有接头和连接器壳体,所述接头将上述电子电路连接至外部设备,所述连接器壳体围绕向壳体的外部侧突出的上述接头的周围。并且,该以往的物理量检测装置的特征在于,在上述接头将上述电子电路侧与上述连接器壳体侧内外连通的上述壳体的框体的一部分配备有使上述接头的一部分露出的槽。

4.通过这样的构成,可以将露出于槽的接头或支承体用作获得调整时的输出特性用的调整用端子,调整作业容易,能够简化制造工序(参考该文献第3页的第3行-第5行)。

5.此外,在上述壳体的一面固定有盖体,在该壳体的另一面以及副通路体的开放的面安装有金属制基座。该基座通过副通路体上设置的突起部以及壳体上设置的突起部压入至基座上设置的凹部来加以定位,并通过粘接剂加以固定安装(参考该文献第8页的第9行-第17行、图2等)。现有技术文献专利文献

6.专利文献1:国际公开第2002/066937号

技术实现要素:

发明要解决的问题

7.上述以往的物理量检测装置中,当进行基座与壳体的定位的突起部和凹部的数量增加时,基座与壳体的组装时的公差增加、定位精度降低。因此,各个物理量检测装置的划定于基座与壳体之间、供测定对象气体流动的副通路的尺寸和形状产生个体差异,从而有对物理量的测定精度产生影响之虞。

8.本揭示提供一种相较于以往而言能够提高物理量的测定精度的物理量检测装置。解决问题的技术手段

9.本揭示的一形态为一种物理量检测装置,其具备:检测元件,其检测物理量;电路基板,其安装有该检测元件;壳体,其收容该电路基板;以及盖体,其固定在该壳体上,对供所述检测元件配置的流路进行划定,所述壳体和所述盖体具有定位部,所述定位部具有沿所述电路基板的厚度方向延伸的销杆和供所述销杆的顶端部嵌合来进行所述壳体与所述盖体的定位的嵌合部,所述销杆具有卡止部,所述卡止部与沿着所述厚度方向的所述电路基板的卡止面相对,限制所述电路基板的沿着表面及背面的面方向的移动。

发明的效果

10.根据本揭示的上述一形态,可以提供一种相较于以往而言提高壳体与盖体的定位精度、减少在供检测元件配置的流路中通过的流体的流动的个体差异、相较于以往而言能够提高检测元件对物理量的测定精度的物理量检测装置。

附图说明

11.图1为表示配备有物理量检测装置的内燃机控制系统的一例的系统图。图2为本揭示的物理量检测装置的实施方式1的示意性截面图。图3为图2所示的物理量检测装置的卸下盖体后的状态的后视图。图4a为构成图2所示的物理量检测装置的定位部的销杆的形状的一例。图4b为构成图2所示的物理量检测装置的定位部的销杆的形状的一例。图4c为构成图2所示的物理量检测装置的定位部的销杆的形状的一例。图4d为构成图2所示的物理量检测装置的定位部的销杆的形状的一例。图4e为构成图2所示的物理量检测装置的定位部的销杆的形状的一例。图5为图3所示的物理量检测装置的销杆和电路基板的通孔的配置的一例。图6为本揭示的物理量检测装置的实施方式2的示意性截面图。

具体实施方式

12.下面,参考附图,对本揭示的物理量检测装置的实施方式进行说明。

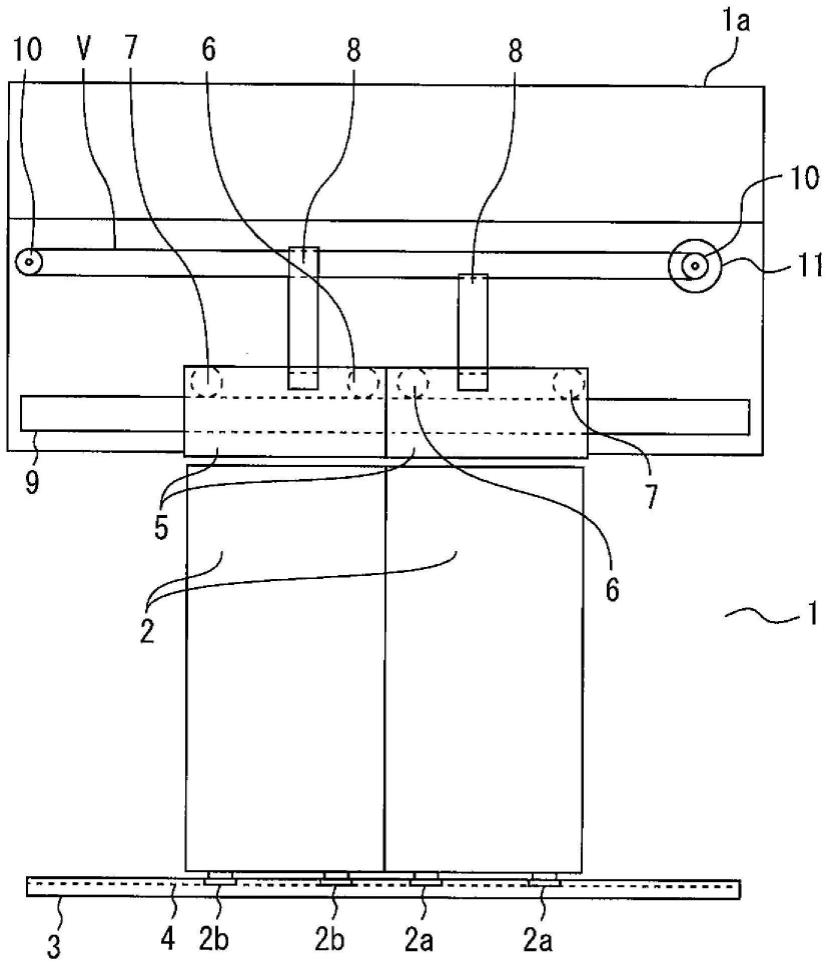

13.[实施方式1]图1为表示使用本实施方式的物理量检测装置20的电子燃料喷射方式的内燃机控制系统1的一例的系统图。在内燃机控制系统1中,根据具备发动机汽缸11和发动机活塞12的内燃机10的动作,从空气滤清器21吸入作为被测量气体2的吸入空气。吸入空气经由作为主通路22的进气管体、节气门体23以及进气岐管24而被引导至发动机汽缸11的燃烧室。

[0014]

被引导到燃烧室的吸入空气即被测量气体2的物理量由物理量检测装置20加以测定。进一步地,根据由物理量检测装置20测定出的物理量而从燃料喷射阀14供给燃料,与吸入空气一起以混合气的状态被引导至燃烧室。另外,在本实施方式中,燃料喷射阀14设置于内燃机10的进气口,被喷射到进气口的燃料与吸入空气混合,该燃料与吸入空气的混合气经由进气门15被引导至燃烧室。被引导到燃烧室的混合气借助火花塞13的火花点火而以爆炸方式进行燃烧来产生机械能。

[0015]

燃烧后的气体从排气门16被引导至排气管,作为废气3从排气管被排出至车外。被引导至燃烧室的吸入空气即被测量气体2的流量由节气门25控制,所述节气门25的开度根据加速踏板的操作发生变化。此外,根据被引导至燃烧室的吸入空气的流量来控制燃料供给量。通过控制节气门25的开度来对被引导至燃烧室的吸入空气的流量进行控制,可以控制内燃机10所产生的机械能。

[0016]

物理量检测装置20对经由空气滤清器21而被引入并在主通路22中流动的吸入空气即被测量气体2的流量、温度、湿度、压力等物理量进行测定。物理量检测装置20输出与吸入空气的物理量相应的电信号。物理量检测装置20的输出信号被输入至控制装置4。

[0017]

此外,测量节气门25的开度的节气门角度传感器26的输出被输入至控制装置4。此

外,旋转角度传感器17的输出被输入至控制装置4,以测量内燃机10的发动机活塞12、进气门15、排气门16的位置和状态还有内燃机10的转速。氧传感器28的输出被输入至控制装置4,以根据废气3的状态来测量燃料量与空气量的混合比的状态。

[0018]

控制装置4根据物理量检测装置20的输出即吸入空气的物理量和基于旋转角度传感器17的输出测量出的内燃机10的转速来运算燃料喷射量和点火时间。根据这些运算结果来控制从燃料喷射阀14供给的燃料量还有由火花塞13点火的点火时间。燃料供给量和点火时间实际上还要根据由物理量检测装置20测定的温度、节气门角度的变化状态、发动机转速的变化状态、由氧传感器28测量出的空燃比的状态来细致地加以控制。

[0019]

控制装置4还在内燃机10的怠速运转状态下利用怠速空气控制阀27来控制绕过节气门25的空气量,从而控制怠速运转状态下的内燃机10的转速。

[0020]

内燃机10的主要控制量即燃料供给量和点火时间均以物理量检测装置20的输出为主参数加以运算。因而,物理量检测装置20的测定精度的提高、经时变化的抑制、可靠性的提高对于车辆的控制精度的提高和可靠性的确保而言是重要的。

[0021]

尤其是近年来,车辆的节油相关的期盼极高,而且废气净化相关的期盼极高。为响应这些期盼,由物理量检测装置20测定的被测量气体2即吸入空气的物理量的测定精度的提高便极为重要。此外,物理量检测装置20维持高可靠性也重要。

[0022]

如以下所说明,车辆中搭载的物理量检测装置20不是仅仅解决发明要解决的问题一栏中记载的问题而取得发明的效果一栏中记载的效果。如以下所说明,物理量检测装置20充分考虑上述各种问题而解决产品上寻求解决的各种问题、取得了各种效果。物理量检测装置20所解决的具体问题和取得的具体效果将在以下实施方式相关的记载中进行说明。

[0023]

图2为图1所示的物理量检测装置20的示意性截面图。图3为表示图2所示的物理量检测装置20的卸下盖体202后的状态的一例的后视图。

[0024]

物理量检测装置20具备壳体201和安装在壳体201上的盖体202。壳体201例如是通过对合成树脂材料进行注塑成型而构成。盖体202例如由板状构件构成,或者通过对合成树脂材料进行注塑成型而构成,所述板状构件由铝合金等导电性材料构成。盖体202形成为薄板状,具有宽阔平坦的冷却面。

[0025]

壳体201具有凸缘201f、连接器201c以及测量部201m,所述凸缘201f固定至作为主通路22的进气管体,所述连接器201c从凸缘201f突出而从进气管体露出至外部,以进行与外部设备的电连接,所述测量部201m以从凸缘201f朝主通路22的中心突出的方式延伸。

[0026]

凸缘201f例如具有由规定板厚构成的俯视大致矩形状,在角部具有通孔。凸缘201f例如通过在角部的通孔内插通固定螺钉并旋入主通路22的螺孔而固定在主通路22上。

[0027]

连接器201c例如在其内部设置有4根外部端子和修正用端子。外部端子是用于输出物理量检测装置20的测量结果即流量和温度等物理量的端子以及用于供给物理量检测装置20进行动作用的直流电的电源端子。修正用端子是用于进行制造出的物理量检测装置20的测量来求各物理量检测装置20相关的修正值并将修正值存储至物理量检测装置20内部的存储器的端子。

[0028]

测量部201m呈从凸缘201f朝主通路22的中心方向延伸的薄长的板状形状,具有宽度宽的背面221和正面222以及宽度窄的一对侧面即上游端面223和下游端面224。在已将物理量检测装置20安装在主通路22上的状态下,测量部201m从主通路22的内壁朝主通路22的

中心轴22a突出,背面221和正面222沿主通路22的中心轴22a平行配置。

[0029]

此外,测量部201m的宽度窄的上游端面223和下游端面224当中,测量部201m的宽度方向一侧的上游端面223以朝向主通路22的上游侧的方式配置,测量部201m的宽度方向另一侧的下游端面224以朝向主通路22的下游侧的方式配置。

[0030]

此外,测量部201m在与设置于基端部的凸缘201f相反那一侧的顶端部201t的上游端面223开设有入口231,所述入口231用于将吸入空气等被测量气体2的一部分引入测量部201m内的副通路234。此外,测量部201m在顶端部201t的与上游端面223相反那一侧的下游端面224开设有第1出口232及第2出口233,所述第1出口232及第2出口233用于将引入到测量部201m内的副通路234的被测量气体2送回至主通路22。

[0031]

物理量检测装置20中,副通路234的入口231设置于从凸缘201f朝主通路22的中心方向延伸的测量部201m的顶端部201t。因此,物理量检测装置20可以将远离内壁面的靠近中央部的部分的气体而不是主通路22的内壁面附近的气体引入副通路。由此,物理量检测装置20可以测定远离主通路22的内壁面的部分的气体的流量,从而能抑制热等的影响造成的测量精度的降低。

[0032]

测量部201m中设置有用于形成副通路234的副通路槽250和用于收容电路基板207的电路室235。电路室235和副通路槽250是在板状的测量部201m的厚度方向上凹设于测量部201m的一面。电路室235配置于主通路22内的被测量气体2的流动方向的上游侧的位置,副通路234相较于电路室235而言配置于主通路22内的被测量气体2的流动方向的下游侧的位置。

[0033]

副通路槽250与盖体202一起划定副通路234。副通路槽250具有第1副通路槽251和在第1副通路槽251的途中分岔的第2副通路槽252。

[0034]

第1副通路槽251形成为跨及开设于测量部201m的上游端面223的入口231与开设于测量部201m的下游端面224的第1出口232之间而沿测量部201m的宽度方向延伸。第1副通路槽251在自身与盖体202之间形成从入口231沿主通路22的中心轴22a延伸而到达第1出口232的第1副通路234a。

[0035]

第2副通路槽252从第1副通路槽251朝凸缘201f沿测量部201m的长度方向分岔而沿与主通路22的中心轴22a大致正交的方向延伸。进一步地,第2副通路槽252在测量部201m的凸缘201f附近朝顶端部201t例如呈u字形或圆弧状弯曲而折返,沿测量部201m的长度方向也就是与主通路22的中心轴22a正交的方向延伸。第2副通路槽252最终朝测量部201m的下游端面224例如以呈圆弧状弯曲的方式弯折而连接于第2出口233。

[0036]

第2出口233以朝向主通路22内的被测量气体2的流动方向的下游侧的方式开设。第2出口233具有比第1出口232大的开口面积,相较于第1出口232而言形成于测量部201m的长度方向的基端部侧。第2副通路槽252在自身与盖体202之间形成从第1副通路234a朝凸缘201f分岔而到达第2出口233的第2副通路234b。

[0037]

第1副通路234a从入口231引入在主通路22内流动的被测量气体2,并将该引入的被测量气体2从第1出口232送回至主通路22。第1副通路234a在入口231与第1出口232之间具有分岔部236。在主通路22内流动的被测量气体2在顺流时从入口231被引入第1副通路234a,在第1副通路234a内朝第1出口232流动,而且从分岔部236流入第2副通路234b。

[0038]

第2副通路234b使从第1副通路234a分岔流入的被测量气体2通过而从第2出口233

送回至主通路22。第2副通路234b具有沿测量部201m的长度方向往返的路径。更详细而言,第2副通路234b例如具有直线状的上游部237、圆弧状或u字形的弯曲部238、以及直线状的下游部239。

[0039]

物理量检测装置20例如配备有配置于第2副通路234b的上游部237的流量检测部205作为检测物理量的检测元件。更详细而言,在第2副通路234b的上游部237,流量检测部205配置于第1副通路234a与弯曲部238的中间部。第2副通路234b通过具有上述那样的弯曲形状,能够确保通路长度更长,在主通路22内的被测量气体2产生了脉动的情况下能够减小对流量检测部205的影响。

[0040]

电路基板207收容在设置于测量部201m的宽度方向一侧的电路室235内。电路基板207例如具有大致l字形的形状,即,沿测量部201m的长度方向延伸,而且在凸缘201f侧的测量部201m的端部沿测量部201m的宽度方向延伸。

[0041]

在电路基板207的表面安装有进气温度传感器203、压力传感器204、湿度传感器206、以及具有流量检测部205的芯片封装件208。即,物理量检测装置20例如配备有进气温度传感器203、压力传感器204、流量检测部205以及湿度传感器206作为检测物理量即温度、压力、流量以及湿度的元件。

[0042]

进气温度传感器203例如配置于温度检测通路内,对流过温度检测通路的被测量气体2的温度进行测定。温度检测通路例如在开设于测量部201m的上游端面223的入口231附近具有入口,在测量部201m的背面221和安装于正面222的盖体202两者上具有出口。

[0043]

压力传感器204测定电路室235内的被测量气体2的压力,湿度传感器206测定电路室235内的被测量气体2的湿度。电路室235划定在壳体201与盖体202之间,经由压力导入流路连通至第2副通路234b,被测量气体2从第2副通路234b经由压力导入流路流入。

[0044]

流量检测部205例如测定在芯片封装件208的凹槽与电路基板207之间的流路d1中流动的被测量气体2的流量。更详细而言,被测量气体2在芯片封装件208的凹槽与电路基板207之间的流路d1、壳体201的第2副通路槽252与电路基板207之间的流路d2、以及芯片封装件208与盖体202之间的流路d3中流动。

[0045]

并且,在芯片封装件208的凹槽与电路基板207之间的流路d1中流动的被测量气体2的物理量之一的流量由本实施方式的物理量检测装置20中的检测元件之一的流量检测部205检测。流量检测部205例如为热式空气流量计,即,在被测量气体2的流动方向上在发热电阻器的两侧具有一对感温电阻器,根据这一对感温电阻器的温差来测定空气的流量。

[0046]

在物理量检测装置20中,若壳体201与盖体202的定位精度、壳体201与电路基板207的定位精度降低,则有供被测量气体2通过的流路d2、d3的尺寸和形状产生个体差异的担忧。于是,受到该影响而导致通过面对检测元件即流量检测部205的流路d1的被测量气体2的流动产生个体差异,从而有对作为物理量的流量的测定精度产生影响的担忧。

[0047]

因而,在物理量检测装置20中,为了相较于以往而言提高物理量的测定精度,壳体201与盖体202的定位精度的提高、壳体201与电路基板207的定位精度的提高就变得重要。下面,对用于解决这样的问题的构成即本实施方式的物理量检测装置20的特征构成进行详细说明。本实施方式的物理量检测装置20主要以如下构成为特征。

[0048]

如前文所述,物理量检测装置20具备检测物理量的各种检测元件和安装有这些检测元件的电路基板207。此外,物理量检测装置20具备收容电路基板207的壳体201和固定在

该壳体201上、对供作为检测元件之一的流量检测部205配置的流路即第2副通路234b进行划定的盖体202。进一步地,壳体201和盖体202具有定位部p。该定位部p具有沿电路基板207的厚度方向dt延伸的销杆p1和供该销杆p1的顶端部p11嵌合来进行壳体201与盖体202的定位的嵌合部p2。并且,销杆p1具有卡止部p12,所述卡止部p12与沿着厚度方向dt的电路基板207的卡止面207f相对,限制电路基板207的沿着表面及背面的面方向df的移动。

[0049]

更具体而言,在图2及图3所示的例子中,构成定位部p的销杆p1例如设置于壳体201。销杆p1例如作为壳体201的一部分而被注塑成型,由与壳体201相同的材料与壳体201设置成一体。另外,销杆p1也可为区别于壳体201的别的构件,可安装在壳体201上。

[0050]

此外,销杆p1例如设置成圆柱状、椭圆柱状、四边形柱状或者多边形柱状等任意截面形状的柱状。销杆p1的卡止部p12例如设置在销杆p1的与突出方向上的顶端部p11相反的基端部。销杆p1的卡止部p12的外周面例如设置成与电路基板207的厚度方向dt大致平行。由此,卡止部p12的外周面在电路基板207的面方向df方向上与电路基板207的大致平行于厚度方向dt的卡止面207f相对。

[0051]

电路基板207的卡止面207f例如为电路基板207上设置的通孔207h的内周面或内壁面。再者,电路基板207的卡止面207f例如也可为电路基板207的沿着外缘的外周面,也可为设置于电路基板207的外缘部的缺口部的壁面。电路基板207的卡止面207f与在电路基板207的面方向df上相对的销杆p1的卡止部p12至少部分接触,或者以具有微小间隙的方式相对。此处,卡止面207f与卡止部p12之间的微小间隙例如为能对电路基板207的通孔207h插通销杆p1的卡止部p12的尺寸公差。

[0052]

在图2所示的例子中,构成定位部p的嵌合部p2例如设置于盖体202。嵌合部p2例如作为壳体201的一部分而被锻造、铸造或者注塑成型,由与盖体202相同的材料与盖体202设置成一体。再者,嵌合部p2也可为区别于盖体202的别的构件,可安装在盖体202上。此外,在图2及图3所示的例子中,销杆p1的卡止部p12的外径比顶端部p11的外径大。

[0053]

此外,在图2及图3所示的例子中,构成定位部p的销杆p1的数量和嵌合部p2的数量各为2个。此处,图2的示意性截面图中,为方便起见而图示了流量检测部205和定位部p的2个销杆p1及2个嵌合部p2,但如图3所示,它们也可不存在于同一截面上。另外,出于壳体201与盖体202和电路基板207的定位精度的提高以及销杆p1的设置空间削减的观点,销杆p1的数量例如可以设为1以上3以下。

[0054]

此外,在图2所示的例子中,构成定位部p的嵌合部p2设置成供销杆p1的顶端部p11嵌合的凹状,具有在电路基板207的面方向df上与销杆p1的外周面相对而限制销杆p1的移动的内壁面p21。嵌合部p2的内壁面p21例如对应于销杆p1的顶端部p11的形状而设置成圆筒状、四边形筒状或者多边形筒状等任意截面形状的有底筒状,围绕销杆p1的顶端部p11的全周。

[0055]

图4a至图4e分别展示了构成定位部p的销杆p1的顶端部p11和卡止部p12的形状的一例。图4a至图4e的各图中,左侧的图为从销杆p1的突出方向观察销杆p1的顶端的俯视图,右侧的图为从与销杆p1的突出方向正交的方向观察的销杆p1的侧视图。

[0056]

在图4a至图4e所示的例子中,销杆p1的卡止部p12的外径od2比顶端部p11的外径od1大,在顶端部p11与卡止部p12之间形成有销杆p1的径向的阶差。再者,销杆p1的顶端部p11与卡止部p12也可为同一外径,也可从卡止部p12朝顶端部p11的顶端而外径呈锥状逐渐

减少。

[0057]

在图4a所示的例子中,销杆p1的顶端部p11和卡止部p12分别形成为圆柱状。在该情况下,供销杆p1的顶端部p11嵌合的嵌合部p2对应于顶端部p11的形状而设置为有底圆筒状的凹状。此外,供销杆p1的卡止部p12插通的电路基板207的通孔207h也对应于卡止部p12的外形而形成为具有圆形的开口和圆筒状的内壁面即卡止面207f的圆穴状或圆孔状。

[0058]

在图4b所示的例子中,销杆p1的顶端部p11形成为圆柱状,卡止部p12具有多个肋条p121。更详细而言,卡止部p12具有与顶端部p11同一外径od1的圆柱状的轴部p122和从轴部p122的外周面沿销杆p1的径向朝电路基板207的卡止面207f突出的多个肋条p121。另外,卡止部p12的肋条p121的数量无特别限定,例如可为2个、3个、4个或者5个以上。在该例中,图2所示的嵌合部p2也对应于顶端部p11的形状而设置为有底圆筒状的凹状,电路基板207的通孔207h也对应于卡止部p12的外形而形成为圆穴状或圆孔状。

[0059]

在图4c所示的例子中,销杆p1的顶端部p11具有多个肋条p111,卡止部p12形成为圆柱状。更详细而言,顶端部p11具有圆柱状的轴部p112和从轴部p112的外周面沿销杆p1的径向朝嵌合部p2的内壁面p21突出的多个肋条p111。另外,顶端部p11的肋条p111的数量无特别限定,例如可为2个、3个、4个或者5个以上。在该例中,图2所示的嵌合部p2也对应于顶端部p11的形状而设置为有底圆筒状的凹状,电路基板207的通孔207h也对应于卡止部p12的外形而形成为圆穴状或圆孔状。

[0060]

在图4d所示的例子中,销杆p1的顶端部p11及卡止部p12分别具有肋条p111及肋条p121。更详细而言,顶端部p11和卡止部p12分别具有同一外径的轴部p112和轴部p122。此外,顶端部p11具有从轴部p112的外周面沿销杆p1的径向突出的多个肋条p111,卡止部p12具有从轴部p122的外周面沿销杆p1的径向突出的多个肋条p121。另外,顶端部p11的肋条p111的数量与卡止部p12的肋条p121的数量可相同也可不同。在该例中,图2所示的嵌合部p2也对应于顶端部p11的形状而设置为有底圆筒状的凹状,电路基板207的通孔207h也对应于卡止部p12的外形而形成为圆穴状或圆孔状。

[0061]

在图4e所示的例子中,销杆p1的顶端部p11设置为在顶端具有开口p113的中空的筒状例如圆筒状,卡止部p12设置为圆柱状。此外,顶端部p11具有从顶端沿销杆p1的突出方向延伸的多个狭缝p114,设置成以朝销杆p1的径向上的内侧发生了弹性变形的状态嵌合至嵌合部p2。在图4e所示的例子中,在销杆p1的顶端部p11以等角度间隔设置有2个狭缝p114,但狭缝p114也可为3个、4个或者5个以上。在该例中,图2所示的嵌合部p2也对应于顶端部p11的形状而设置为有底圆筒状的凹状,电路基板207的通孔207h也对应于卡止部p12的外形而形成为圆穴状或圆孔状。

[0062]

再者,在图4c及图4d所示的例子中,也可使销杆p1的顶端部p11的外径od1略大于嵌合部p2的内径而以使肋条p111的一部分发生了弹性变形或塑性变形的状态嵌合至嵌合部p2。同样地,在图4b及图4d所示的例子中,也可使销杆p1的卡止部p12的外径od2略大于电路基板207的通孔207h的内径而以使肋条p121的一部分发生了弹性变形或塑性变形的状态使卡止部p12卡合至电路基板207的卡止面207f。

[0063]

图5展示了销杆p1的卡止部p12的形状和电路基板207的通孔207h的配置的一例。在图5所示的例子中,与图3所示的例子一样,在设置于电路基板207的沿着面方向df的一方向dl上的一端和另一端的一对通孔207h内插通有一对销杆p1。此处,电路基板207的沿着面

方向df的一方向dl例如像图3所示为壳体201的测量部201m的长度方向。

[0064]

此外,在图5所示的例子中,一对销杆p1的多个肋条p121包含沿一方向dl朝电路基板207的外侧突出的外侧肋条p123和沿相对于外侧肋条p123的突出方向而具有90度以上的角度的方向突出的内侧肋条p124。此外,从外侧肋条p123的顶端起到销杆p1的中心为止的尺寸l3包含通孔207h的半径以上的正的尺寸公差。此外,从内侧肋条p124的顶端起到销杆p1的中心为止的尺寸l4包含通孔207h的半径以下的负的尺寸公差。

[0065]

更详细而言,在图3及图5所示的例子中,销杆p1的卡止部p12具有一个外侧肋条p123。该外侧肋条p123沿与壳体201的测量部201m的长度方向也就是电路基板207的长度方向平行的一方向dl突出。进一步地,销杆p1的卡止部p12具有2个内侧肋条p124。这2个内侧肋条p124沿相对于外侧肋条p123而分别在左旋转方向和右旋转方向上具有90度以上例如约135度的角度的方向突出。

[0066]

下面,对本实施方式的物理量检测装置20的作用进行说明。

[0067]

如前文所述,本实施方式的物理量检测装置20具备进气温度传感器203、压力传感器204、流量检测部205以及湿度传感器206等检测物理量的检测元件和安装有这些检测元件的电路基板207。此外,物理量检测装置20具备收容电路基板207的壳体201和固定在该壳体201上、对供作为检测元件的流量检测部205配置的流路进行划定的盖体202。在该物理量检测装置20中,壳体201和盖体202具有定位部p。该定位部p具有沿电路基板207的厚度方向dt延伸的销杆p1和供该销杆p1的顶端部p11嵌合来进行壳体201与盖体202的定位的嵌合部p2。进一步地,销杆p1具有卡止部p12,所述卡止部p12与沿着厚度方向dt的电路基板207的卡止面207f相对,限制电路基板207的沿着表面及背面的面方向df的移动。

[0068]

通过这样的构成,本实施方式的物理量检测装置20相较于以往而言提高壳体201与盖体202的定位精度、能够减少在供检测元件配置的流路中通过的流体的流动的个体差异。因而,根据本实施方式,可以提供一种相较于以往而言能够提高检测元件对物理量的测定精度的物理量检测装置20。

[0069]

更详细而言,作为不包含在本揭示的实施方式中的比较形态,设想以下物理量检测装置,其具有用于进行壳体与盖体的定位的第1销杆及第1嵌合部和用于进行壳体与电路基板的定位的第2销杆及第2嵌合部。在该比较形态的物理量检测装置中,第1销杆及第1嵌合部与第2销杆及第2嵌合部在电路基板的面方向上隔开配置。

[0070]

于是,第1销杆及第1嵌合部与第2销杆及第2嵌合部的位置关系因制造时的公差而发生变动,在由壳体和盖体划定的被测量气体的流路的尺寸和形状上产生每一物理量检测装置的个体差异。因此,在由流路中配置的检测元件测定物理量的被测量气体的流动上产生个体差异,从而有对物理量的测定精度产生影响之虞。

[0071]

相对于此,本实施方式的物理量检测装置20可以通过定位部p的销杆p1的顶端部p11嵌合至嵌合部p2来进行壳体201与盖体202的定位。进一步地,该销杆p1的卡止部p12在电路基板207的面方向df上与电路基板207的卡止面207f相对。由此,即便作用使电路基板207在面方向df上移动的力,销杆p1的卡止部p12也会抵接于电路基板207的卡止面207f而作用反力,从而防止电路基板207的错位。

[0072]

即,本实施方式的物理量检测装置20借助用于进行壳体201与盖体202的定位的销杆p1还能进行壳体201与电路基板207的定位。因此,可由1个销杆p1实现前文所述的比较形

态的物理量检测装置中的第1销杆及第2销杆这2个销杆的功能。由此,本实施方式的物理量检测装置20能够消除比较形态的物理量检测中因第1销杆及第1嵌合部与第2销杆及第2嵌合部之间的公差而产生的问题。

[0073]

因而,根据本实施方式,可以提供一种相较于以往而言提高壳体201与盖体202的定位精度、减少在供检测元件配置的流路中通过的流体的流动的个体差异、相较于以往而言能够提高检测元件对物理量的测定精度的物理量检测装置20。

[0074]

进一步地,本实施方式的物理量检测装置20使比较形态的物理量检测装置的第1销杆及第2销杆这2个销杆的功能汇集在1个销杆p1中,由此能削减销杆p1的设置数。由此,物理量检测装置20在由壳体201和盖体202划定的空间内能够增加包括电路基板207和检测元件在内的定位部p以外的零件的设置空间、提高布局的自由度。

[0075]

此外,在本实施方式的物理量检测装置20中,销杆p1的卡止部p12的外径od2比顶端部p11的外径od1大。

[0076]

通过该构成,例如在物理量检测装置20的制造时,在将电路基板207沿厚度方向dt即销杆p1的突出方向收容至壳体201时能够抑制销杆p1的顶端部p11与电路基板207的卡止面207f发生干涉。由此,使电路基板207在销杆p1的突出方向上从顶端部p11移动至卡止部p12而收容至壳体201的组装作业的作业性提高,从而能提高物理量检测装置20的组装性。

[0077]

此外,在本实施方式的物理量检测装置20中,销杆p1设置于壳体201,嵌合部p2设置于盖体202。

[0078]

通过该构成,例如在物理量检测装置20的制造时,在将电路基板207收容至壳体201时,能使壳体201上设置的销杆p1的卡止部p12与电路基板207的卡止面207f相对来进行壳体201与电路基板207的定位。由此,可以将电路基板207上安装的检测元件准确地配置到壳体201内的规定位置。

[0079]

其后,在将盖体202固定至壳体201时,可以通过使壳体201上设置的销杆p1的顶端部p11嵌合至盖体202上设置的嵌合部p2来进行壳体201与盖体202的定位。由此,在物理量检测装置20中,能够减少由壳体201和盖体202划定的副通路234的形状及尺寸的个体差异、提高包含流量检测部205的检测元件的测定精度。

[0080]

此外,在本实施方式的物理量检测装置20中,嵌合部p2设置成供销杆p1的顶端部p11嵌合的凹状,具有在电路基板207的面方向df上与销杆p1的外周面相对而限制销杆p1的移动的内壁面p21。

[0081]

通过该构成,例如在物理量检测装置20的制造时,可以通过使构成壳体201与盖体202的定位部p的销杆p1嵌合至嵌合部p2而在电路基板207的面方向df上定位壳体201与盖体202。即,当电路基板207的面方向df的力作用于壳体201与盖体202之间时,构成定位部p的销杆p1的外周面抵接于凹状的嵌合部p2的内壁面p21而作用反力。由此,能够防止电路基板207的面方向df上的壳体201与盖体202的错位而在电路基板207的面方向df上定位壳体201与盖体202。

[0082]

此外,在本实施方式的物理量检测装置20中,定位部p的销杆p1的顶端部p11及卡止部p12例如可以像图4a所示那样形成为圆柱状。

[0083]

通过该构成,例如在定位部p的嵌合部p2为有底圆筒状的凹部、电路基板207的卡止面207f为在面方向df的两端具有开口的圆筒状的通孔207h的情况下,定位部p对各构件

的约束效果的管理变得容易。即,在销杆p1的顶端部p11与嵌合部p2的内壁面p21之间以及销杆p1的卡止部p12与电路基板207的卡止面207f之间,能使间隙或紧束等的管理变得容易。

[0084]

此外,在本实施方式的物理量检测装置20中,定位部p的销杆p1的卡止部p12例如像图2、图3以及图4b所示那样具有沿销杆p1的径向朝电路基板207的通孔207h的内壁面即卡止面207f突出的多个肋条p121。

[0085]

通过该构成,可以使销杆p1的卡止部p12上设置的多个肋条p121的顶端与电路基板207的卡止面207f相对而约束电路基板207的面方向df的移动来进行电路基板207的定位。此外,与销杆p1的卡止部p12为圆柱状的情况相比,可以减少卡止部p12与电路基板207的卡止面207f的接触面积、减少作用于卡止部p12的应力。因而,即便在销杆p1的卡止部p12的刚性较低时,也能在减少作用于卡止部p12的应力的情况下进行电路基板207的约束和定位。

[0086]

此外,在本实施方式的物理量检测装置20中,定位部p的销杆p1的顶端部p11例如也可像图2及图4c所示那样具有沿销杆p1的径向朝嵌合部p2的内壁面p21突出的多个肋条p121。

[0087]

通过该构成,可以使设置于销杆p1的顶端部p11的多个肋条p111的顶端与嵌合部p2的内壁面p21相对而约束壳体201与盖体202的相对移动来进行壳体201与盖体202的定位。此外,与销杆p1的顶端部p11为圆柱状的情况相比,可以减少顶端部p11与嵌合部p2的内壁面p21的接触面积、减少作用于顶端部p11的应力。因而,即便在销杆p1的顶端部p11的刚性较低时,也能在减少作用于顶端部p11的应力的情况下进行壳体201与盖体202的约束和定位。

[0088]

此外,在本实施方式的物理量检测装置20中,定位部p的销杆p1的顶端部p11和卡止部p12例如也可像图2及图4d所示那样分别具有多个肋条p111和多个肋条p121。通过该构成,物理量检测装置20能够取得前文所述的图4c所示的例子中的销杆p1的效果与前文所述的图4d所示的例子中的销杆p1的效果合在一起的效果。

[0089]

此外,在本实施方式的物理量检测装置20中,销杆p1的顶端部p11例如像图4e所示那样设置成在顶端具有开口p113的中空的筒状,具有从顶端沿销杆p1的突出方向延伸的多个狭缝p114。该销杆p1以朝径向上的内侧发生了弹性变形的状态嵌合至嵌合部p2。

[0090]

通过该构成,能以朝径向外侧对销杆p1的顶端部p11的外周面施力而将其压在嵌合部p2的内壁面p21上的状态使销杆p1的顶端部p11嵌合至嵌合部p2。由此,能够消除销杆p1的顶端部p11的外周面与嵌合部p2的内壁面p21之间的游隙、更可靠地约束壳体201和盖体202、更高精度地进行定位。

[0091]

此外,在本实施方式的物理量检测装置20中,电路基板207的卡止面207f例如像图2及图3所示那样包含电路基板207上设置的通孔207h的内壁面。

[0092]

通过该构成,能使定位部p的销杆p1插通于电路基板207的通孔207h而使销杆p1的卡止部p12的外周面的全周与电路基板207的卡止面207f即通孔207h的内壁面相对。由此,可以借助一个销杆p1和一个电路基板207的通孔207h来限制电路基板207的沿着面方向df的所有方向的移动。因而,能够削减销杆p1的设置数,使得电路基板207及检测元件等的设置空间相对地增加,从而能实现物理量检测装置20的小型化和电路基板207及检测元件等

的布局自由度的提高。

[0093]

此外,本实施方式的物理量检测装置20例如像图5所示那样在设置于电路基板207的沿着面方向df的一方向dl上的一端和另一端的一对通孔207h内插通有一对销杆p1。在该例中,一对销杆p1的卡止部p12的多个肋条p121包含沿上述一方向dl朝电路基板207的外侧突出的外侧肋条p123和沿相对于该外侧肋条p123的突出方向而具有90度以上的角度的方向突出的内侧肋条p124。并且,从外侧肋条p123的顶端起到销杆p1的中心为止的尺寸l3包含电路基板207的通孔207h的半径以上的正的尺寸公差,从内侧肋条p124的顶端起到销杆p1的中心为止的尺寸l4包含电路基板207的通孔207h的半径以下的负的尺寸公差。

[0094]

通过该构成,在电路基板207的沿着面方向df的一方向dl上,从一对销杆p1的外侧肋条p123对电路基板207的一对通孔207h的内壁面即卡止面207f作用朝向电路基板207外侧的、互为反方向的力。更具体而言,例如在销杆p1的卡止部p12,外侧肋条p123的顶端部以发生了弹性变形或塑性变形的状态抵接于电路基板207的通孔207h的内壁面,对该内壁面作用朝向面方向df外侧的力。由此,能以在电路基板207的一对通孔207h之间作用有拉伸力的状态通过销杆p1的卡止部p12来进行电路基板207的约束和定位。因而,能够防止电路基板207在沿着面方向df的一方向dl上偏移而更高精度地定位电路基板207。

[0095]

此外,在本实施方式的物理量检测装置20中,销杆p1的数量例如为1以上3以下。

[0096]

通过该构成,本实施方式的物理量检测装置20能够在防止销杆p1的设置空间的增加的情况下高精度地进行壳体201与盖体202的定位以及壳体201与电路基板207的定位。尤其是销杆p1的数量若为1个,则能进一步增加电路基板207和检测元件等的设置空间、更可靠地实现物理量检测装置20的小型化和电路基板207及检测元件等的布局自由度的提高。

[0097]

此外,销杆p1的数量若为2个,则能够抑制以与销杆p1的突出方向平行的转轴为中心的壳体201与盖体202的相对旋转和壳体201与电路基板207的相对旋转。因而,能够更高精度地进行壳体201与盖体202的定位以及壳体201与电路基板207的定位。

[0098]

此外,销杆p1的数量若为3个,则不仅能抑制上述旋转,还能在销杆p1的突出方向上提高壳体201与盖体202之间的约束力以及壳体201与电路基板207之间的约束力。由此,例如能够防止将电路基板207粘接至壳体201的粘接剂的效果所引起的电路基板207的厚度方向的错位等。

[0099]

如以上所说明,根据本实施方式,可以提供一种相较于以往而言提高壳体201与盖体202的定位精度、减少在供检测元件配置的流路中通过的流体的流动的个体差异、相较于以往而言能够提高检测元件对物理量的测定精度的物理量检测装置20。

[0100]

[实施方式2]接着,引用图1及图3至图5并参考图6,对本揭示的物理量检测装置的实施方式2进行说明。图6为相当于前文所述的实施方式1的图2的、本实施方式的物理量检测装置20a的示意性截面图。

[0101]

本实施方式的物理量检测装置20a中,定位部p的构成与前文所述的实施方式1的物理量检测装置20不一样。本实施方式的物理量检测装置20a的其他构成与前文所述的实施方式1的物理量检测装置20相同,所以对相同部分标注同一符号并省略说明。

[0102]

如图6所示,在本实施方式的物理量检测装置20a中,销杆p1具有第1部分p1a和第2部分p1b,所述第1部分p1a设置于壳体201,包含卡止部p12,所述第2部分p1b设置于盖体

202,包含顶端部p11。嵌合部p2设置于销杆p1的第1部分p1a的顶端,通过供销杆p1的第2部分p1b的顶端部p11嵌合而得以扩径,从而限制电路基板207的厚度方向dt的移动。

[0103]

通过这样的构成,本实施方式的物理量检测装置20a不仅能取得与前文所述的实施方式1的物理量检测装置20同样的效果,还能在厚度方向dt上更可靠地定位电路基板207。更具体而言,在物理量检测装置20的制造时,如图6所示,首先将电路基板207收容至壳体201。

[0104]

继而,使壳体201上设置的销杆p1的第1部分p1a插通至电路基板207的通孔207h,使第1部分p1a的卡止部p12与电路基板207的卡止面207f相对。在该状态下将盖体202固定至壳体201,使盖体202上设置的销杆p1的第2部分p1b的顶端部p11嵌合至壳体201上设置的销杆p1的第1部分p1a的顶端的嵌合部p2。

[0105]

由此,销杆p1的第1部分p1a的顶端的嵌合部p2被销杆p1的第2部分p1b的顶端部p11从内侧向外侧撑大而扩径。此处,如图6所示,销杆p1的顶端部p11的外径比嵌合部p2的内径大。再者,出于使嵌合变得容易的观点,优选将销杆p1的第2部分p1b的顶端部p11设置成锥状、使第2部分p1b的顶端的外径小于第1部分p1a的顶端的嵌合部p2的内径。

[0106]

如此,在使销杆p1的第1部分p1a插通于电路基板207的通孔207h之后使第1部分p1a的顶端的嵌合部p2扩径,由此,能使嵌合部p2作为防止第1部分p1a从电路基板207上脱落的“翻转部”发挥功能。由此,例如可以防止将电路基板207粘接至壳体201的粘接剂的硬化造成的电路基板207的厚度方向的错位等、提高电路基板207的厚度方向dt的定位精度。

[0107]

以上,使用附图对本揭示的物理量检测装置的实施方式进行了详细叙述,但具体构成并不限定于该实施方式,即便有不脱离本揭示的主旨的范围内的设计变更等,它们也包含在本揭示中。符号说明

[0108]

20

…

物理量检测装置201

…

壳体202

…

盖体203

…

进气温度传感器(检测元件)204

…

压力传感器(检测元件)205

…

流量检测部(检测元件)206

…

湿度传感器(检测元件)207

…

电路基板207f

…

卡止面207h

…

通孔234

…

副通路(流路)df

…

面方向dl

…

一方向dt

…

厚度方向l3

…

尺寸l4

…

尺寸od2

…

卡止部的外径

od1

…

顶端部的外径p

…

定位部p1

…

销杆p11

…

顶端部p111

…

肋条p113

…

开口p114

…

狭缝p12

…

卡止部p121

…

肋条p123

…

外侧肋条p124

…

内侧肋条p1a

…

第1部分p1b

…

第2部分p2

…

嵌合部p21

…

内壁面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。