1.本发明属于中医药领域,具体地说,涉及一种三金片及其制备方法。

背景技术:

2.三金片为清热剂,具有清热解毒,利湿通淋,益肾功效;主治下焦湿热所致的热淋、小便短赤、淋沥涩痛、尿急频数;急慢性肾盂肾炎、膀胱炎、尿路感染见上述证候者;慢性非细菌性前列腺炎肾虚湿热下注证。

3.传统三金片的制备方法中,一般是经过提取、物料混合,干燥、制粒等工序。干燥方式一般为高温喷雾干燥。但高温喷雾干燥的方式进风温度较高,一般都在200℃以上,能源耗费大,扬尘多,对环境影响较大,对产品的影响也较大。

4.例如,申请号为cn200410073628.0的中国专利公开了三金片的制备方法,该方法由以下步骤组成:(一)金樱根、羊开口、菝葜、金沙藤、积雪草用水提取,得提取物浸膏,(二)提取物浸膏和药物可接受的载体混合,喷雾干燥、制粒,(三)压片,(四)包衣。

5.申请号为cn200610020223.x的中国专利公开了一种三金分散片及其制备方法,将原料煎煮后减压浓缩;浓缩液喷雾干燥后加适量微晶纤维素、微粉硅胶和羧甲淀粉钠湿法制粒或加适量微粉硅胶和羧甲淀粉钠湿法制粒,或浓缩液加适量微晶纤维素进行一步制粒,一步制粒所得颗粒粉碎后加适量微晶纤维素和羧甲淀粉钠湿法制粒或加适量羧甲淀粉钠湿法制粒;制得的颗粒再加适量羧甲淀粉钠压片。

6.因此,研究利用环境友好、能源消耗低的干燥方式,同时又能够保证产品质量的新的制备方法是需要解决的问题。

7.有鉴于此特提出本发明。

技术实现要素:

8.本发明要解决的技术问题在于克服现有技术的不足,提供一种三金片及其制备方法。本发明的制备方法采用低温真空干燥工艺,有利于节省能耗、保证产品质量,且通过辅料工艺改进,解决了低温真空干燥后疏松的干膏粉带来的压片问题,从而获得了良好的可压性和流动性,工艺合理可行,质量可控有保证。

9.为解决上述技术问题,本发明采用技术方案的基本构思是:

10.本发明的第一目的是提供一种三金片,三金片由素片包衣制得,所述素片由金樱根、菝葜、羊开口、金沙藤和积雪草提取制备的干膏和辅料制成,其中干膏与辅料的组成包括:干膏和玉米淀粉的总重占素片总重量的87%,微晶纤维素占素片总重量的9.25-9.8%,二氧化硅占素片总重量的0.1-0.13%,滑石粉占素片总重量的2.4-3.2%,硬脂酸镁占素片总重量的0.34-0.42%。

11.进一步的方案,所述玉米淀粉的重量为干膏重量的4.6%以上;

12.优选的,玉米淀粉的重量为干膏重量的4.6%-22.5%。

13.本发明的第二目的是提供一种三金片的制备方法,包括以下步骤:

14.(1)取处方量的金樱根、菝葜、羊开口、金沙藤和积雪草,加水煎煮,煎液滤过,滤液合并,浓缩成浸膏;

15.(2)将浸膏进行低温真空干燥,加入辅料,制成颗粒,干燥,压成素片,包衣,即得。

16.本发明的三金片的制备方法中,采用低温真空干燥工艺对浸膏进行干燥,可以采用现有的能够实现低温真空干燥的方式,例如连续带式真空干燥设备。现有的喷雾干燥,一般采用离心喷雾干燥机,是常压条件下的高温干燥,进风温度210~240℃,温度高,对产品影响较大,且能耗高,飞扬的粉尘多,对周围生产环境影响也较大。

17.本发明的生产工艺变更后,干燥设备由离心喷雾干燥机变更为连续带式真空干燥机,连续带式真空干燥机是低压条件下的低温干燥,设备内部的真空度为2000~4000pa,干燥温度95~105℃。从理论上来说,低温干燥比高温干燥对产品影响更小,更有利于保证产品质量。同时,对周围环境影响小,能耗低,有利于企业提高经济效益。

18.进一步的方案,步骤(1)中,浸膏的相对密度为1.25~1.28,70~80℃。

19.为了适合连续带式真空干燥,浓缩后浸膏的相对密度更高,由“浸膏相对密度为1.17~1.20/50~60℃”变更为“1.25~1.28/70~80℃”。

20.喷雾干燥方法不能使用密度过高的浸膏,因为密度太高会导致堵塞等问题无法喷雾。而真空干燥不存在这个问题,而且将密度提高更有利于真空干燥,干燥速度会更快,提高干燥速率。

21.进一步的方案,步骤(2)中,低温真空干燥的条件包括:第一段温度95~105℃;第二段温度95~105℃;第三段温度95~105℃;第四段温度75~85℃;冷却段温度15~30℃。

22.低温真空干燥的条件还包括:履带速度20~30cm/min;进料器速度6~12l/h。

23.采用低温真空干燥的方式,浸膏的干燥生产周期缩短,工序简单;同时,封闭连续生产,可以降低粉尘飞扬,改善生产环境。

24.进一步的方案,步骤(2)中,浸膏经低温真空干燥后得干膏,将干膏粉碎,过90-120目筛,得干膏粉;

25.优选的,过100目筛得干膏粉;

26.优选的,所述干膏粉的水分含量≤3.5%。

27.现有技术中清膏经离心喷雾干燥机干燥,得到的干膏基本是干膏粉,并且95%以上能够通过100目筛,所以在粉碎生产工序,为了提高生产效率,干膏粉碎后过30目筛即可。而本发明中清膏经连续带式真空干燥机干燥,得到的干膏基本呈块状,为了便于制粒,干膏粉碎后,干膏粉过100目筛需达95%以上。

28.然而申请人在生产过程中发现,三金片连续带式真空干燥所得干膏为不规则片状、多孔结构,粉碎后,干膏粉比较疏松,制粒后所得颗粒在可压性和流动性方面存在问题。因此,为了在采用低温真空干燥方式的前提下,同时能够获得高质量的产品,申请人通过大量实验对辅料工艺进行了改进,解决了低温真空干燥后疏松的干膏粉带来的问题,获得了良好的可压性和流动性,工艺合理可行,质量可控有保证。

29.进一步的方案,步骤(2)中,干燥后的干膏粉中,加入适量玉米淀粉、占素片总重量9.25-9.8%的微晶纤维素,占素片总重量0.1-0.13%的二氧化硅、占素片总重量2.4-3.2%的滑石粉,占素片总重量0.34-0.42%的硬脂酸镁,制粒;其中,干膏粉和玉米淀粉的总重为素片总重量的87%。

30.本发明中,制粒工艺可以采用现有的辅料内加、外加或者部分内加部分外加的方式,均能够实现制粒。

31.进一步的,所述玉米淀粉的重量为干膏重量的4.6%以上;

32.优选的,玉米淀粉的重量为干膏重量的4.6%-22.5%。

33.进一步的,步骤(2)中,制粒工艺:先将干膏粉和部分辅料经过真空管道吸入至沸腾制粒机料斗内,以适量纯化水为润湿剂,制成颗粒。

34.作为一种优选的实施方案,微晶纤维素采用内外添加的方式,则制成颗粒的过程包括:取玉米淀粉适量、部分微晶纤维素,与干燥得到的干膏粉在沸腾制粒机内混合均匀,湿法制粒,得到颗粒;微晶纤维素添加量为其处方量的20-70%;优选30-60%;更优选50%。

35.制粒过程工艺参数设置范围:风机速度:20~35hz;喷雾过程进风温度:40~100℃;喷雾过程物料温度:≥50℃;液泵速度:4~15hz;喷雾压力:0.20~0.40mpa。

36.进一步的方案,得到颗粒后,再将剩余量的微晶纤维素以及处方量的二氧化硅,硬脂酸镁,滑石粉混合过筛后与颗粒混合均匀;

37.其中,微晶纤维素添加量为其处方量的30-80%;优选40-70%,更优选50%。

38.经过对玉米淀粉、微晶纤维素、二氧化硅、滑石粉以及硬脂酸镁等辅料的筛选和实验,证明在采用低温真空干燥方式对浸膏进行干燥,制备三金片素片时,采用下列组合的辅料配比,能够获得最佳的可压性、流动性和均匀性,能够获得质量稳定的产品:干膏与辅料的组成包括:干膏和玉米淀粉的总重占素片总重量的87%,微晶纤维素占素片总重量的9.3%,二氧化硅占素片总重量的0.1%,滑石粉占素片总重量的3.2%,硬脂酸镁占素片总重量的0.4%。

39.进一步的方案,步骤(2)中,包衣的过程包括:

40.配液:取素片重约4.8~5%的薄膜包衣预混剂,用纯化水制成固含量为14~18%的包衣液。具体操作为将包衣粉快速均匀加入高速搅拌的纯化水中,并均匀搅拌45分钟。

41.包衣:将素片加入包衣机中,素片预热时滚筒电机速度为0.8~5r/min,喷液及干燥时控制排风温度≤60℃,排风电机速度≤50hz,进风温度≤80℃,进风电机速度≤50hz,雾化压力0.3~0.6mpa,液泵速度≤40r/min,物料温度40~65℃。

42.采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

43.1、本发明的制备方法中采用低温真空干燥工艺,有利于节省能耗、保证产品质量;浸膏的干燥生产周期缩短,工序简单;同时,封闭连续生产,可以降低粉尘飞扬,改善生产环境。

44.2、本发明的制备方法进一步改进了辅料的生产工艺,解决了低温真空干燥后疏松的干膏粉带来的问题,获得了良好的可压性和流动性,工艺合理可行,质量可控有保证。

45.3、经过对玉米淀粉、微晶纤维素、二氧化硅、滑石粉以及硬脂酸镁等辅料的筛选和实验,证明在采用低温真空干燥方式对浸膏进行干燥,制备三金片素片时,采用下列组合的辅料配比,能够获得最佳的可压性、流动性和均匀性,能够获得质量稳定的产品:干膏与辅料的组成包括:干膏和玉米淀粉的总重占素片总重量的87%,微晶纤维素占素片总重量的9.3%,二氧化硅占素片总重量的0.1%,滑石粉占素片总重量的3.2%,硬脂酸镁占素片总重量的0.4%。

具体实施方式

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

47.实施例1三金片的制备

48.处方:金樱根808g,菝葜404g,羊开口404g,金沙藤242.4g,积雪草242.4g。

49.制备方法:将以上五味,加水煎煮二次,第一次2小时,第二次1小时,煎液滤过,滤液合并,浓缩至适量,干燥,加入辅料适量,混匀,制成颗粒,干燥,压制成1000片(小片)或600片大片),包糖衣或薄膜衣,即得。

50.具体步骤包括:

51.(1)将处方量的金樱根、菝葜、羊开口、金沙藤和积雪草,加水煎煮二次,第一次2小时,第二次1小时,煎液滤过,滤液合并,浓缩至浸膏,浸膏的相对密度为1.25~1.28/70~80℃。

52.(2)将浓缩浸膏置于贮罐内,连续带式真空干燥粉碎后得干膏;连续带式真空工艺参数设定如下:连续带式真空带式干燥:第一段温度95~105℃;第二段温度95~105℃;第三段温度95~105℃;第四段温度75~85℃;冷却段温度15~30℃;履带速度20~30cm/min;进料器速度6~12l/h。

53.(3)干膏粉碎:浸膏经低温真空干燥后得干膏,将干膏粉碎,过100目筛,得干膏粉;所得干膏粉细度小于100目,装入洁净密闭的容器内,称重,记录,干膏粉水分控制在不超过3.5%。

54.(4)制粒:取玉米淀粉适量(随生产中干膏的收率而变化),4.65%微晶纤维素,与三金片干膏粉一起经过真空管道吸入至沸腾制粒机料斗内,以适量纯化水为润湿剂,制成颗粒;干膏和玉米淀粉的总重占素片总重量的87%;

55.工艺参数设置范围:风机速度:20~35hz;喷雾过程进风温度:40~100℃;喷雾过程物料温度:≥50℃;液泵速度:4~15hz;喷雾压力:0.20~0.40mpa。

56.(5)混合:4.65%微晶纤维素,二氧化硅0.1%,硬脂酸镁0.4%,滑石粉3.2%混合过筛后与颗粒一起沸腾制粒机内混合均匀,装入料桶。

57.(6)压片:将总混颗粒逐步加入进料斗内,压片,大片每片重0.314g,冲模直径9.5mm。

58.(7)配液:取素片重约4.8~5%的薄膜包衣预混剂,用纯化水制成固含量为14~18%的包衣液。具体操作为将包衣粉快速均匀加入高速搅拌的纯化水中,并均匀搅拌45分钟。

59.包衣:将素片加入包衣机中,素片预热时滚筒电机速度为0.8~5r/min,喷液及干燥时控制排风温度≤60℃,排风电机速度≤50hz,进风温度≤80℃,进风电机速度≤50hz,雾化压力0.3~0.6mpa,液泵速度≤40r/min,物料温度40~65℃。

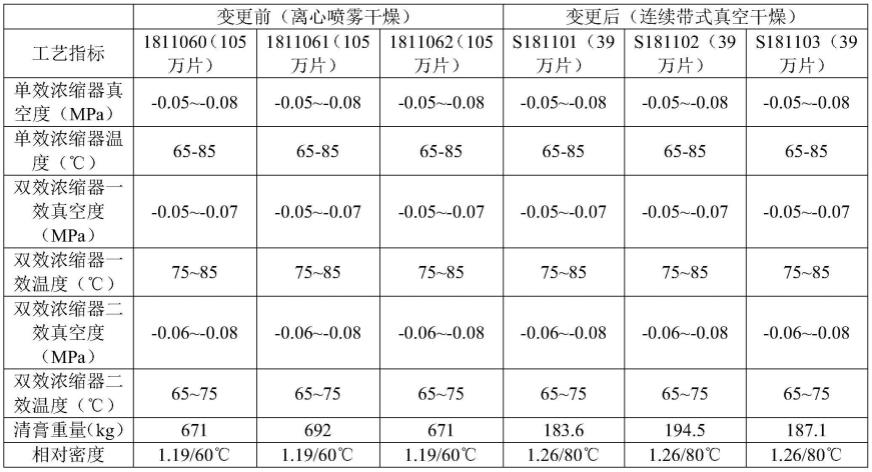

60.包衣过程中注意调整液泵速度,滚筒电机速度和物料温度,以包衣液喷入素片表面及时干燥为好。喷包衣液至片面颜色均匀一致后,即可降低滚筒电机速度,当物料温度降至约30℃后即可出片。

61.实施例2浓缩工序工艺参数研究

62.为了适合连续带式真空干燥,浓缩后浸膏的相对密度更高,由“浸膏相对密度为1.17~1.20/50~60℃”变更为“1.25~1.28/70~80℃”,变更前后工艺参数见表1。

63.表1 浓缩工序工艺参数对比表

[0064][0065]

相对于喷雾干燥的方式,连续带式真空干燥需要浸膏具有较高的相对密度,本发明控制浸膏相对密度为1.25~1.28/70~80℃。

[0066]

实施例3干燥工序工艺参数研究

[0067]

生产工艺变更前后,干燥设备由离心喷雾干燥机变更为连续带式真空干燥机,离心喷雾干燥机是常压条件下的高温干燥,进风温度210~240℃,连续带式真空干燥机是低压条件下的低温干燥,设备内部的真空度为2000~4000pa,干燥温度95~105℃。从理论上来说,低温干燥比高温干燥对产品影响更小,更有利于保证产品质量。离心喷雾干燥和连续带式真空干燥的具体工艺参数分别见表2和3。

[0068]

表2 离心喷雾干燥机工艺参数

[0069][0070]

表3 连续带式真空干燥机工艺参数

[0071][0072]

通过两种干燥工艺的考察指标对比,如干膏得率、干膏水分、醇浸出物以及指标成分的含量,均未发生明显变化。

[0073]

实施例4变更所涉及的制剂辅料研究

[0074]

三金片连续带式真空干燥所得干膏为不规则片状、多孔结构,粉碎后,干膏粉比较疏松,制粒后所得颗粒在可压性和流动性方面存在问题,与原工艺(即:浸膏喷雾干燥后粉碎制粒工艺)制得的颗粒均存在较大的差异。

[0075]

变更前三金片的辅料种类及用量为玉米淀粉适量、微晶纤维素3%、二氧化硅0.8%、硬脂酸镁0.67%和滑石粉3%。

[0076]

为了保证变更前后产品质量基本一致,我们对变更前的辅料规格及用量进行了研究改进。

[0077]

4.1填充剂的用量研究

[0078]

玉米淀粉质优价廉,常作为填充剂使用,本产品继续选择玉米淀粉作为填充剂,与干膏粉混匀,制粒。为了确定玉米淀粉的加入量,对制粒情况进行考察,结果如下:

[0079]

表4 玉米淀粉对制粒情况的影响

[0080][0081]

结果表明:每1000g干膏粉加入46g以上的玉米淀粉,混匀后制粒,可以得到良好的颗粒,并且颗粒的得率达94%以上。因此,本发明中,玉米淀粉的重量为干膏重量的4.6%以上;优选的方案,玉米淀粉的重量为干膏重量的4.6%-22.5%,从而保证较高的颗粒得率。

[0082]

4.2粘合剂种类及用量研究

[0083]

三金片变更前使用的粘合剂主要为微晶纤维素。我们取连续带式真空干燥工艺得到的膏粉,加入淀粉,混匀,制粒,按一定比例加入微晶纤维素,考察压片情况、素片硬度、脆碎度,结果如表5所示:

[0084]

表5 微晶纤维素对压片的影响

[0085][0086]

结果表明:取1000g干膏粉与46g玉米淀粉混匀制粒后,加入112g以上的微晶纤维素作为粘合剂,压片,所得的素片硬度达到了60n、脆碎度低于1%,素片的硬度和脆碎度符合薄膜包衣工序的要求。虽然在压片过程出现了拉片粘冲现象,但是可以通过加入一定量的润滑剂来改善。在本品中,微晶纤维素除了作为粘合剂增加片剂的硬度外,也可以作为崩解剂,促进片剂的崩解,为了保证产品变更前后的崩解时限基本一致,对微晶纤维素的加入方式进行了比较,试验结果见表6.

[0087]

表6 微晶纤维素加入方式对崩解的影响

[0088][0089][0090]

与变更前素片的素片崩解时限相比,当内加微晶纤维素占比为20%~70%,相应的外加占比为30%~80%时,变更前后素片的崩解时限基本一致,优选的方案内加占比为30%~60%。

[0091]

4.3润滑剂种类及用量研究

[0092]

片剂生产时需加入一定量的润滑剂,有疏水性润滑剂和水溶性润滑剂,它们具有防止拉片粘冲、降低片剂的推片力和改善片剂的外观等作用。目前三金片生产以疏水性润滑剂硬脂酸镁作为润滑剂,效果较理想,因此,本产品继续选用硬脂酸镁作为润滑剂。虽然硬脂酸镁的润滑效果很好,但是过量使用也会出现裂片和硬度不够的现象,所以需要对硬脂酸镁的加入量进行研究。我们取连续带式真空干燥工艺得到的干膏粉,加入淀粉和微晶纤维素,混匀,制粒,加入剩余的辅料,再按一定比例加入硬脂酸镁,考察压片情况、素片硬度和脆碎度,结果如下:

[0093]

表7 硬脂酸镁对压片的影响

[0094][0095]

结果表明:取1000g干膏粉与46g玉米淀粉、56g微晶纤维素混匀制粒后,外加56g的微晶纤维素、4.5-5.5g的硬脂酸镁,混匀,压片。素片的硬度大于60n,脆碎度低于1%。

[0096]

4.4助流剂种类及用量研究

[0097]

二氧化硅和滑石粉作为片剂最常用的助流剂,两种辅料在三金片的生产中一直使用。由于干燥工艺的变更,所得的颗粒可压性和流动性均发生改变,因此,需对助流剂用量重新筛选。结果如下:

[0098]

表8 滑石粉对压片的影响

[0099][0100][0101]

结果表明:取1000g干膏粉与46g玉米淀粉、56g微晶纤维素混匀制粒后,外加56g的微晶纤维素、4.5g的硬脂酸镁、30g-38g的滑石粉,混匀,压片,片剂的硬度大于60n,脆碎度低于1.0%,颗粒的流动性有比较大的改善,片重差异稍微超标,没有在

±

5%范围内。因此,需加入一定量的二氧化硅协助滑石粉来改善颗粒的流动性。在预实验中,对比了湖州展望药业有限公司的二氧化硅(变更前的助流剂)和安徽山河药用辅料股份有限公司生产的sh-qx型二氧化硅,发现sh-qx型二氧化硅效果最佳,因此对该厂的sh-qx型二氧化硅的用量进行了筛选试验,结果见表9。

[0102]

表9 二氧化硅(sh-qx型)对压片的影响

[0103][0104]

结果表明:取1000g干膏粉与46g玉米淀粉、56g的微晶纤维素混匀制粒后,外加56g

的微晶纤维素、4.5g的硬脂酸镁、38g的滑石粉和1.2-1.6g的二氧化硅(sh-qx型),混匀,压片,素片的硬度大于60n,脆碎度低于1%,片重差异在

±

5%范围内。

[0105]

以上结果看出,加入1.2-1.6g的二氧化硅(sh-qx型),压片情况均能够符合要求。加入1.2g二氧化硅(sh-qx型)时添加量少,便能够满足要求。

[0106]

4.5素片片重规格的确定

[0107]

中国药典2020年版中三金片有薄膜衣小片、薄膜衣大片、糖衣小片、糖衣大片共计四种规格,我们以车间批量生产的薄膜衣大片为基准,开展了三金片不同片重规格的研究。

[0108]

综合连续带式真空干燥工艺制剂研究结果,则每片素片含干膏83.2%,玉米淀粉3.8%、微晶纤维素9.3%、二氧化硅(sh-qx型)0.1%、滑石粉3.2%、硬脂酸镁0.4%的辅料,变更后三金片素片(大片)规格核算情况如表10。

[0109]

表10 三金片素片(大片)规格核算表

[0110][0111]

故选择三金片的素片大片规格为每片重0.314g。其余三种规格的片重按表11折算:

[0112]

表11 三金片各规格折算表

[0113][0114]

4.6辅料研究结果验证

[0115]

根据辅料研究结果,我们取三金片连续带式真空干燥粉碎后的干膏粉,加入适量的玉米淀粉和4.65%的微晶纤维素后,混匀,制粒,得颗粒,再将4.65%的微晶纤维素、0.1%的二氧化硅(sh-qx型)、3.2%的滑石粉、0.4%的硬脂酸镁加入颗粒中,混合均匀,压片,重复三次,考察压片情况、素片硬度、脆碎度、崩解时限及片重差异情况,结果如表12与表13所示:

[0116]

表12 辅料用量研究验证试验

[0117][0118]

表13 辅料变更前后素片崩解时限对比结果表

[0135]

(4)将糖衣大片规格由“素片重0.28g(相当于饮片3.5g)”修订为“素片重0.31g(相当于饮片3.5g)”[0136]

表16 变更前后三金片规格对比情况分析表

[0137][0138][0139]

实施例6

[0140]

按上述实施例1中明确的工艺制剂参数,分别开展了三批连续带式真空干燥中试放大及三批生产工艺验证,试制及验证过程中未出现异常现象,试制结果见表17~18。

[0141]

表17 三批中试放大及车间验证结果

[0142][0143]

表18 三批中试放大及车间验证样品检验结果

[0144][0145][0146]

试制过程及结果表明,变更后生产工艺情况稳定可控,成品率均在93.0%以上,各项质量控制指标均符合三金片质量标准要求,且与变更前质量控制指标一致。

[0147]

综上所述,三金片干燥成型工艺由喷雾干燥变更为连续带式真空干燥,工艺合理、可行,质量可控、有保证。

[0148]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。