1.本发明涉及线束自动加工领域,尤其涉及一种白蜡管外套热缩管加工及装配装置。

背景技术:

2.白蜡管又称玻璃纤维管,是由玻璃纤维纱编织成套管后涂覆树脂高温处理而成,其主要成分是二氧化硅、氧化铝,因此其质地较硬,由于其具有良好的绝缘性能、耐热性能、抗腐蚀性能以及机械强度,因此通常被使用作导线外的绝缘防护材料,且白蜡管为编织而成的套管,具有散热缝隙,因此具有良好的散热能力;热缩管为一种特制的聚烯烃材质热收缩套管,具有高温收缩、柔软阻燃、绝缘防腐蚀的功能,广泛应用于线束、焊点的保护,以及金属棒、线缆的防蚀防锈的功能。

3.由于白蜡管与热缩管的防护效果不同,因此在需要同时使用两种套管的情况下,通常是在白蜡管的外部套合热缩管之后,对套合部位进行加热让热缩管收缩后贴合在白蜡管外,现有的生产过程中,这种套管以及收缩的工作都是由人工手动完成的,人们手动套管之后,使用热风枪吹热缩管进行缩管,生产效率低下,因此有必要设计一款自动化程度高的机器,替代重复性劳动,降低人工成本。

技术实现要素:

4.本发明的目的,就是克服现有技术的不足,提供一种可以自动实现白蜡管和热缩管的上料、套管、缩管以及下料的设备,用来代替人工进行白蜡管的穿管、缩管工作,提高生产效率,降低成本。

5.为了达到上述目的,本发明提供一种全自动热缩管穿白蜡管定位收缩机,包括工作台面,所述工作台面后侧设置有白蜡管上料机构和热缩管上料机构,白蜡管上料机构的底部较长,因此设置在机台后端的外侧,所述白蜡管上料机构设置在所述热缩管上料机构的一侧,所述热缩管上料机构另一侧还设有热缩管加热机构以及下料机构,所述工作台面前侧设置有搬送机构,所述搬送机构与所述白蜡管上料机构之间设有单振器,单振器的作用就是将白蜡管上料机构推出来的白蜡管依次序振动到搬送机构所对应的位置上,所述搬送机构与所述热缩管上料机构之间设有切割套管机构;所述搬送机构包括第一电缸,所述第一电缸横跨白蜡管上料机构、热缩管上料机构以及热缩管加热机构,第一电缸的横向跨度较长,因此只需要一组滑动设备就能实现白蜡管的搬送、套管以及套管后的加热流程;所述第一电缸上纵向放置有可以沿所述第一电缸滑动的第二电缸,所述第二电缸上设置有可以沿所述第二电缸滑动的搬送滑块,所述搬送滑块向设备内部的一侧固定有多根金属杆,金属杆的数量可以根据实际需求来确定,为了平衡加工得速度和质量,本发明使用的金属杆数量为三根,如此既可以保证加工成品的效率,还可以避免因一次性加工的材料过多导致设备变得体型过大,所述搬送滑块上方纵向设置有第一气缸,所述第一气缸的活塞上连接有第二气缸,所述第二气缸上连接有可以

横向交错移动的第一夹具,所述第一夹具向下延伸形成多个第一夹持部,所述第一夹持部分别设置在所述金属杆的两侧,夹持部分别设置在金属杆的两边,可以在第二气缸的驱动下,横向交叉移动,对金属杆实现压紧,第一气缸的作用是驱动其活塞上的第二气缸,第二气缸可以沿金属杆的轴向进行移动,其横向移动的距离可以根据白蜡管的长短进行调节,当白蜡管的长度较短时,第一气缸的移动长度加长,第二金属杆连接的夹具作用是在金属杆上套有白蜡管之后将白蜡管夹紧在金属杆上,避免在搬送过程中白蜡管脱落;所述白蜡管上料机构包括料斗、第三气缸和第四气缸,所述料斗一侧的侧板向下延伸,所述料斗的下方设有纵向固定的第三气缸,所述第三气缸贴合在所述侧板上,所述第三气缸的活塞上固定连接顶升料板,所述顶升料板的顶部设有用于顶升白蜡管的顶升面,当所述侧板位于底部的时候料管会堆积进所述侧板的顶升面里面,当顶升面上升的时候顶升面的最内侧会顶升出一根料管,其他料管会掉出顶升面的夹角,以此实现单根料管的顶升过程,所述侧板的顶面设有定位槽,定位槽是一个呈执教的凹槽,当侧板顶升到最顶端的时候,料管会掉落到定位槽中,并受到侧板和定位槽的同时作用,固定在定位槽中。所述第四气缸横向设置在所述料斗的上面,且所述第四气缸与所述定位槽设置于同一轴线上,所述白蜡管上料机构的数量大于一个,所述白蜡管上料机构均固定于同一水平高度且相互交错排列;所述热缩管加热机构包括气缸固定块,所述气缸固定块上纵向排列有第十二气缸与第十三气缸,所述第十二气缸活塞上连接有上加热夹块,所述第十三气缸上连接有下加热夹块,所述上加热夹块与所述下加热夹块的相对面的对应位置刻有半圆形的加热槽,所述上加热夹块与所述下加热夹块内部还装有加热装置,加热夹块的加热槽的位置与搬送机构上的金属杆位置相对应,当搬送机构将套装好热缩管的白蜡管横向运输到加热机构之后,会通过第二电缸将材料向前推送进入加热装置,加热装置的上下加热夹块合拢,将金属杆及其上的套管卡在加热槽中,实现对热缩管的加热收缩。

6.所述单振器包括底座、振动发生器以及多根送料管,所述振动发生器固定在所述底座上面,所述送料管相互平行排列在所述振动发生器上面,所述送料管与所述定位槽分别对应设置在同一轴线上,将定位槽中的白蜡管推送到送料管中,在通过单振器的振动,将送料管中的白蜡管有序的向搬送机构的方向推送,当搬送机构位于最右边的位置时,其上的金属杆与送料管的轴心位置分别对应,当搬送机构通过第二电缸的驱动向送料管移动的时候,金属杆可以对准送料管中的白蜡管,并将白蜡管的套在金属杆上,所述送料管的上方分别设有送料管开口,所述送料管开口的上方设有第五气缸,所述第五气缸的活塞上固定有止回压块,所述止回压块横跨所有送料管开口的上方,所述送料管的出料一端设有纵向放置的第六气缸与横向设置的第七气缸,所述第六气缸的活塞上固定有可以纵向移动的挡块,所述第七气缸上设有可以上下开闭的固定夹,所述固定夹上设有用于夹持白蜡管的白蜡管夹槽,白蜡管夹槽与送料管的位置相对应,固定夹闭合的时候,夹槽会通过缩小交错位置的开口调整白蜡管的角度,让其对准金属杆,能顺利的套合在金属杆上,且止回压块可以避免白蜡管触碰到杆被推后的情况出现,挡块在搬送机构不在单振器位置的时候,用于遮挡料管的出料口,避免送料管中的白蜡管掉落;热缩管的原材料通常是成卷进货的,因此需要进行连续的上料,所述热缩管上料机构包括单向滚轴、多个滚轮以及支撑框架,所述单向滚轴固定在所述支撑框架内,为了避

免热缩管向后回退导致供料失败,单向滚轴在供料方向有较小的转动阻力,而在供料的反向转动的时候具有较大的阻力,同时为了提高热缩管的供料稳定性,滚轮上设有用于增大阻力的花纹,避免所述滚轮压合在所述单向滚轴上方,所述支撑框架上方还固定有与所述滚轮数量相等的、用于调整所述滚轮高度的调节块,多根热缩管分别穿过单向滚轴与滚轮之间的缝隙,并延伸到切割套管机构。

7.所述切割套管机构包括热缩管拉出装置、热缩管切割装置以及热缩管穿管夹,所述热缩管拉出装置包括底部纵向固定在所述工作台面的第三电缸以及可以沿所述第三电缸滑动的气缸支架,所述气缸支架一侧纵向排列有第八气缸与第九气缸,所述第八气缸的活塞横向穿过所述气缸支架与第二上夹具相连接,所述第九气缸的活塞横向穿过所述气缸支架与第二下夹具相连接,所述第二上夹具与所述第二下夹具包在夹具盒中,所述夹具盒的侧面设有穿管孔,所述穿管孔与所述滚轮位于同一纵向轴线上,所述第二上夹具与所述第二下夹具向其中间延伸形成第二夹持部,所述第二夹持部与所述穿管孔位置相对应,热缩管拉出装置的作用是将穿过滚轮的热缩管夹紧后拉伸到热缩管穿管夹的开口处,当热缩管切割装置上下分离后,热缩管拉出装置夹紧热缩管并沿第三电缸的滑轨移动,当热缩管到达相应位置之后,第二夹持部收到气缸的驱动左右分开,放松对热缩管的夹持,回到初始位置,在这个期间热缩管一直处于穿过穿管孔的状态;所述热缩管切割装置包括垂直放置的第四电缸以及可以沿所述第四电缸垂直移动的上切刀和下切刀,所述上切刀与所述下切刀纵向位置相对应且可以交错运动,当热缩管完成拉伸热缩管的运动之后回到初始位置,切刀会将热缩管拉出装置与热缩管穿管夹之间的热缩管进行切断,以此保证热缩管拉出装置中穿过的热缩管不会断掉;所述热缩管穿管夹包括多层金属片叠加而成的第三上夹具与第三下夹具,所述第三上夹具与所述第三下夹具上均设有用于定位热缩管的定位开槽,所述第三上夹具固定在第十气缸的活塞上,所述第三下夹具固定在第十一气缸的活塞上,定位开槽在闭合的时候可以将热缩管夹紧,多片金属片的交错重叠结构,可以将加持在其中的热缩管支撑成圆形,还可以增大上下夹具与热缩管的摩擦力,避免出现穿管过程中热缩管脱落的情况。

8.所述下料机构包括下料夹组件以及出料槽,所述下料夹组件包括第五电缸,所述第五电缸横向摆放在电缸支撑架上,所述第五电缸上设有可以沿所述所述第五电缸滑动的下料滑块,所述下料滑块上设置有第十四气缸和第十六气缸,所述第十六气缸纵向放置,所述第十四气缸固定在所述第十六气缸的活塞上,且所述第十四气缸能跟随所述第十六气缸的活塞上下移动,所述第十四气缸的活塞上连接有第四夹具,所述第四夹具向下延伸形成第四夹持部,所述第四夹持部之间的空隙分别与所 述加热槽位置相对应,所述出料槽与所述下料夹组件位于同一横轴线,第四夹具可以将热缩管加热机构中加工完成的成品套管夹出,并通过跟随第五电缸上的下料滑块的移动,将夹持的套管运输到出料槽中,出料槽中可以设置有将成品料管移送到料箱中的传输带机构,或者是出料槽的结构可以向下料端倾斜,让处在出料槽中的套管自动滚落到下一道工序中。

9.所述下料夹组件还包括下料推板,所述下料推板设置在所述出料槽中,所述下料推板固定在第十五气缸的活塞上,所述下料推板可以跟随所述第十五气缸驱动进行上下移动,所述第十五气缸通过下料连接件与所述下料滑块相连接,所述下料推板可以跟随所述下料滑块横向移动,当出料槽位水平结构的时候,通过将下料滑块上连接一个下料推板,可

以将堆积在出料槽中的套管向下一工序位置推进,第十五气缸可以带动推板上下移动,当推板向外移动的时候,气缸降下推板推动料管,在移动时候,第四夹具上夹持的料管放在出料槽中,为了避免推板回位过程中碰到新放入出料槽的料管,会归位的过程中会由第十五气缸将其升起,完成归位。

10.本发明的有益效果是:本设备采用一组搬运机构,即可实现白蜡管上料、搬送、热缩管的上料、搬送以及套管过程,同时还可以将套管已送到加热机构中,结构和原理较为简单;料管放入加热装置之后,搬送机构便开始新的循环,热缩完成的管材由下料机构取出搬送,这种两步走的工作模式可以大幅度的降低一次加工循环的时间,有效的提高加工效率;加热机构不使用传统的热风枪作为加热工具而是将铜块模具中装入加热装置,相比于热风枪收缩可以实现全方位同时均匀收缩,具有良好的收缩效果且收缩需要的时间大大缩短。

附图说明

11.为了易于说明,本发明由下述的较佳实施例及附图作以详细描述。

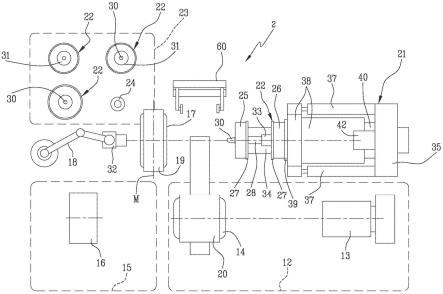

12.图1是本发明所述一种全自动热缩管穿白蜡管定位收缩设备示意图;图2是本发明所述一种全自动热缩管穿白蜡管定位收缩设备俯视图;图3是本发明所述搬送机构的示意图;图4是本发明所述白蜡管上料机构的示意图图;图5是本发明所述白蜡管上料机构顶升料管过程中的剖面图;图6是本发明所述白蜡管上料机构顶升料管完成的剖面图;图7是本发明所述白蜡管上料机构的顶部剖面放大图;图8是本发明所述热缩管加热机构的示意图;图9是本发明所述热缩管加热机构的侧视图;图10是本发明所述单振器的示意图;图11是本发明所述热缩管上料机构的示意图;图12是本发明所述热缩管拉出装置的示意图及局部剖面图;图13是本发明所述热缩管切割装置示意图;图14是本发明所述热缩管穿管夹的示意图;图15是本发明所述下料机构的示意图;图16是本发明所述带有吹气控制器的搬送机构的示意图;图中:1-白蜡管上料机构、11-料斗、12-第三气缸、13-侧板、14-顶升料板、15-顶升面、16-白蜡管、17-定位槽、18-第四气缸、2-热缩管上料机构、21-单向滚轴、22-滚轮、23-支撑框架、24-调节块3-热缩管加热机构、31-气缸固定块、32-第十二气缸、33-第十三气缸、34-上加热夹块、35-下加热夹块、36-加热槽、4-下料机构、41-下料夹组件、411-第五电缸、412-第十六气缸、413-下料滑块、414-第十四气缸、415-第四夹具、416-第四夹持部、417-下料推板、418-第十五气缸、419-下料连接件、42-出料槽、5-搬送机构、51-第一电缸、52-第二电缸、53-搬送滑块、54-金属杆、55-第一气缸、56-第二气缸、57-第一夹具、571-第一夹持部、58-吹气控制器、581-吹气管、6-单振器、61-底座、62-振动发生器、63-送料管、64-送料管开口、65-第五气缸、651-止回压块、66-第六气缸、661-挡块、67-第七气缸、671-白蜡管固定夹、672-白蜡管夹槽、7-切割套管机构、71-热缩管拉出装置、711-第三电缸、712-气缸支

架、713-第八气缸、714-第九气缸、715-第二上夹具、716-第二下夹具、717-夹具盒、718-穿管孔、719-第二夹持部、72-热缩管切割装置、721-第四电缸、722-上切刀、723-下切刀、73-热缩管穿管夹、731-第三上夹具、732-第三下夹具、733-定位开槽、734-第十气缸、735-第十一气缸、8-工作台面。

具体实施方式

13.下面参照附图对本发明所述的一种全自动热缩管穿白蜡管定位收缩机做进一步说明:如图1-16所示,一种全自动热缩管穿白蜡管定位收缩机,包括工作台面8,所述工作台面8后侧设置有白蜡管上料机构1和热缩管上料机构2,所述白蜡管上料机构1设置在所述热缩管上料机构2的一侧,所述热缩管上料机构2另一侧还设有热缩管加热机构3以及下料机构4,所述工作台面8前侧设置有搬送机构5,所述搬送机构5与所述白蜡管上料机构1之间设有单振器6,所述搬送机构5与所述热缩管上料机构2之间设有切割套管机构7;述白蜡管上料机构1包括料斗11、第三气缸12和第四气缸18,所述料斗11一侧的侧板13向下延伸,所述料斗11的下方设有纵向固定的第三气缸12,所述第三气缸12贴合在所述侧板13上,所述第三气缸12的活塞上固定连接顶升料板14,所述顶升料板14的顶部设有用于顶升白蜡管16的顶升面15,所述侧板13的顶面设有定位槽17,所述第四气缸18横向设置在所述料斗的上面,且所述第四气缸18与所述定位槽17设置于同一轴线上,所述白蜡管上料机构1的数量大于一个,所述白蜡管上料机构1均固定于同一水平高度且相互交错排列;所述单振器6包括底座61、振动发生器62以及多根送料管63,所述振动发生器62固定在所述底座61上面,所述送料管63相互平行排列在所述振动发生器62上面,所述送料管63与所述定位槽17分别对应设置在同一轴线上,所述送料管63的上方分别设有送料管开口64,所述送料管开口64的上方设有第五气缸65,所述第五气缸65的活塞上固定有止回压块651,所述止回压块651横跨所有送料管开口64的上方,所述送料管63的出料一端设有纵向放置的第六气缸66与横向设置的第七气缸67,所述第六气缸66的活塞上固定有可以纵向移动的挡块661,所述第七气缸67上设有可以上下开闭的白蜡管固定夹671,所述白蜡管固定夹671上设有用于夹持白蜡管的白蜡管夹槽672。

14.所述搬送机构5包括第一电缸51,所述第一电缸51横跨白蜡管上料机构1、热缩管上料机构2以及热缩管加热机构3,所述第一电缸51上纵向放置有可以沿所述第一电缸51滑动的第二电缸52,所述第二电缸52上设置有可以沿所述第二电缸52滑动的搬送滑块53,所述搬送滑块53向设备内部的一侧固定有多根金属杆54,所述搬送滑块53上方纵向设置有第一气缸55,所述第一气缸55的活塞上连接有第二气缸56,所述第二气缸56上连接有可以横向交错移动的第一夹具57,所述第一夹具57向下延伸形成多个第一夹持部571,所述第一夹持部571分别设置在所述金属杆54的两侧;所述热缩管上料机构2包括单向滚轴21、多个滚轮22以及支撑框架23,所述单向滚轴21固定在所述支撑框架23内,所述滚轮22压合在所述单向滚轴21上方,所述支撑框架23上方还固定有与所述滚轮22数量相等的、用于调整所述滚轮22高度的调节块24。

15.所述切割套管机构7包括热缩管拉出装置71、热缩管切割装置72以及热缩管穿管

夹73,所述热缩管拉出装置71包括底部纵向固定在所述工作台面8的第三电缸711以及可以沿所述第三电缸711滑动的气缸支架712,所述气缸支架712一侧纵向排列有第八气缸713与第九气缸714,所述第八气缸713的活塞横向穿过所述气缸支架712与第二上夹具715相连接,所述第九气缸714的活塞横向穿过所述气缸支架712与第二下夹具716相连接,所述第二上夹具715与所述第二下夹具716包在夹具盒717中,所述夹具盒717的侧面设有穿管孔718,所述穿管孔718与所述滚轮22位于同一纵向轴线上,所述第二上夹具715与所述第二下夹具716向其中间延伸形成第二夹持部719,所述第二夹持部719与所述穿管孔718位置相对应;所述热缩管切割装置72包括垂直放置的第四电缸721,所述第四电缸721上设有可以沿所述第四电缸721滑轨移动的上切刀722和下切刀723,所述上切刀722与所述下切刀723纵向位置相对应且可以交错运动;所述热缩管穿管夹73包括多层金属片叠加而成的第三上夹具731与第三下夹具732,所述第三上夹具731与所述第三下夹具732上均设有用于定位热缩管的定位开槽733,所述第三上夹具731固定在第十气缸734的活塞上,所述第三下夹具732固定在第十一气缸735的活塞上。

16.所述热缩管加热机构3包括气缸固定块31,所述气缸固定块31上纵向排列有第十二气缸32与第十三气缸33,所述第十二气缸32活塞上连接有上加热夹块34,所述第十三气缸33上连接有下加热夹块35,所述上加热夹块34与所述下加热夹块35的相对面的对应位置刻有半圆形的加热槽36,所述上加热夹块34与所述下加热夹块35内部还装有加热装置。

17.所述下料机构4包括下料夹组件41以及出料槽42,所述下料夹组件41包括第五电缸411,所述第五电缸411上设有可以沿所述第五电缸411滑动的下料滑块413,所述下料滑块413上设置有第十四气缸414和第十六气缸412,所述第十六气缸412纵向放置,所述第十四气缸414固定在所述第十六气缸412的活塞上,且所述第十四气缸414能跟随所述第十六气缸412的活塞上下移动,所述第十四气缸414的活塞上连接有第四夹具415,所述第四夹具415向下延伸形成第四夹持部416,所述第四夹持部416之间的空隙分别与所述加热槽36位置相对应,所述出料槽42与所述下料夹组件41位于同一横轴线。所述下料夹组件41还包括下料推板417,所述下料推板417设置在所述出料槽42中,所述下料推板417固定在第十五气缸418的活塞上,所述下料推板417可以跟随所述第十五气缸418驱动进行上下移动,所述第十五气缸418通过下料连接件419与所述下料滑块413相连接,所述下料推板417可以跟随所述下料滑块413横向移动本发明提供两个具体的实施例:实施例1:在如图所示的设备中,为了综合设备的体积与加工效率,所述白蜡管上料机构1的数量为三个,因此相对应的,单振器6上的送料管63的数量也是三根,以及金属杆54的数量、热缩管上料机构2的滚轮22数量、热缩管加热机构3的加热槽36数量都是3个;由操作人员首先将切成相同长度的白蜡管16放置在料斗11里,将成卷的热缩管挂在热缩管上料机构2的后方,并将其引出一端穿过滚轮22与单向滚轴21之间的缝隙并穿入热缩管拉出装置71上开好的穿管孔718中,开启机器后由机器完成自检,并开始加工:首先搬送机构5移动到最右端的初始位置,白蜡管上料机构1中的顶升料板14在上升过程会将卡在其顶端的顶升面15中的白蜡管16向上带出,当顶升料板14上升到最高点之后会与定位槽17位于同一水平高度,通过顶升面15的支持力作用下让白蜡管滚落到定位槽17中,为了综合设备的体积与加工效

率,所述白蜡管上料机构1的数量为三个,因此同时加工的白蜡管16数量也是三个,当白蜡管16滚落到定位槽中之后,与定位槽17位于同一轴线上的第四气缸18会将定位槽17中的白蜡管16推入单振器6的送料管63中,单振器6中的白蜡管16会随着单振器6的振动逐渐地向搬送机构5移动,在送料管63最后的出料的地方,出口被挡块661挡住,避免白蜡管16掉落出来,当搬送机构5已经就位好之后,第七气缸67会驱动白蜡管固定夹671收缩夹紧,将一端从送料管63出口伸出的白蜡管16通过白蜡管夹槽672进行精确定位,此时搬送机构5上金属杆54跟随第二电缸52向前推进,同时第六气缸66带动挡块661下降避让金属杆54、第五气缸65驱动止回压块651下降压在送料管开口64处,用来阻挡白蜡管16避免白蜡管16与金属杆54接触的时候会后退导致套合的不牢固,当金属杆54穿入白蜡管16中之后,搬送滑块53上方的第一气缸55将第二气缸56向前推进,让第二气缸56连接的第一夹具57运动到白蜡管16的两端并将之夹紧在金属杆54上避免搬送过程中白蜡管16发生位置偏移以及脱落现象。

18.在白蜡管16上料过程的同时,热缩管拉出装置71将穿在其中的热缩管夹紧,并沿第四电缸721移动将热缩管的端头拉伸到热缩管穿管夹73中,热缩管穿管夹73闭合将热缩管夹在其中,随后热缩管拉出装置71中的第二夹持部松开,并沿第四电缸721回到初始位置,在此过程中一直保持热缩管穿过穿管孔718的状态,当热热缩管拉出装置71回到初始位置之后,热缩管切割装置72的第四电缸721驱动上切刀722与下切刀723将中间的热缩管切断,此时,套合好白蜡管16的金属杆54横向移动到此对应位置,将白蜡管16插入到热缩管中;同时,搬送滑块53上方第二气缸56连接的第一夹具57先松开后夹紧,将白蜡管16与热缩管同时夹紧,并保持其相对位置,将其转送到热缩管加热机构3中;当搬送机构5横向移动到加热机构的对应位置之后,金属杆54的位置会与加热槽36的位置相匹配,上加热夹块34与下加热夹块35合并之后会将热缩管夹在热缩槽36中对热缩管进行加热,同时第一夹具57松开、搬送滑块53后退、第四夹具415夹紧,此时搬送机构5回到初始位置实现新的一轮循环工作,第四夹具415将加热槽36中的加工完成的成品套管横向搬送到出料槽42中,在横向移动过程中,下料推板417横向运动过程为触底状态,其目的是将第四夹具415放在出料槽42中的成品套管推出出料槽42,在回归原位过程中,下料推板417则受到第十五气缸418的驱动向上升起,避免将刚刚放在出料槽42中的成品套管反向推入机器中;至此,本发明所述的设备完成一个完整的工作循环,并以此开始进行新的循环。

19.实施例2:由于白蜡管16的原材料为切割成同等长度的白蜡管段,为了避免出现白蜡管16长度过长或者过短的不合格情况,因此需要对白蜡管16的长度进行监测,并对不符合长度要求的白蜡管16进行剔除,针对上述目的,本实施例中将三个送料管开口64上方的止回压块651上分别设置光电开关,当白蜡管16通过送料管开口64的时候,会通过光电开关对白蜡管16的长度进行测量,如果存在长度不符合预设的白蜡管16将会记录其送料管63的位置以便后续进行剔除,将搬送机构5的第二电缸52旁边设置一个吹气控制器58,同时引出多根吹气管581,将吹气管581的管口固定在金属杆54的固定末端,如果白蜡管16的长度不符合预定的需要长度,那么当搬送机构5在套管完毕后将套合的料管从切割套管机构7移送到热缩管加热机构3位置处之后到热缩管加热收缩之前,第一夹具57会松开套合在金属杆54上的套管,吹气控制器58会受驱动启动,将套在金属杆54上的长度不合格的管子从金属杆54上吹

落,避免将不合格的管材混入合格的成品中,降低产品的合格率。

20.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。