1.本发明涉及涡旋压缩机。

背景技术:

2.如专利文献1(日本特开2003-286949号公报)那样,已知有为了冷却马达而将从压缩机构排出的制冷剂的一部分从马达的上方的空间向马达的下方的空间引导的涡旋压缩机。在这样的涡旋压缩机中,流入到马达的下方的空间的制冷剂在马达的下方的空间改变方向,再次流入马达的上方的空间,最终从排出管向涡旋压缩机的外部流出。

技术实现要素:

3.发明要解决的课题

4.在上述那样的涡旋压缩机中,在制冷剂从马达的下方的空间向马达的上方的空间移动时,存在于马达的下方的空间的油有可能与制冷剂一起向马达的上方的空间移动,与制冷剂一起从排出管向涡旋压缩机流出。

5.因此,谋求能够抑制这样的油流出的可靠性高的涡旋压缩机。

6.用于解决课题的手段

7.第一观点的涡旋压缩机具备涡旋压缩机构、马达和外壳。涡旋压缩机构对制冷剂进行压缩。马达驱动涡旋压缩机构。外壳收纳涡旋压缩机构和马达。马达具备定子、转子、线圈以及引出线。定子包括定子芯和绝缘体。转子配置在定子的内部。线圈隔着绝缘体卷绕于定子芯的多个齿。引出线设置于线圈的端部。将沿着转子的旋转轴线观察马达时的、以转子的旋转轴线的位置为中心的齿的外径设为d1、齿的内径设为d2、从转子的旋转轴线的位置到引出线和/或卷绕于引出线的膜的平均距离设为da。引出线和/或卷绕于引出线的膜被配置成,满足0.65<(d1-da)/(d1-d2)<0.95的关系。

8.在第一观点的涡旋压缩机中,引出线和/或卷绕于引出线的膜被配置成满足上述式子,定子的端面在某种程度上被覆盖。其结果是,能够抑制油与通过线圈间的间隙的制冷剂一起移动而大量地被带出到涡旋压缩机的外部。

9.第二观点的涡旋压缩机在第一观点的涡旋压缩机中,在以旋转轴线的位置为中心的周向的至少95%以上的区域,引出线和/或卷绕于引出线的膜被配置成,满足0.65<(d1-d)/(d1-d2)<0.95的关系。这里,d是从转子的旋转轴线的位置到引出线和/或卷绕于引出线的膜的距离。

10.在第二观点的涡旋压缩机中,在周向的95%以上的区域,引出线和/或卷绕于引出线的膜被配置成满足上述的式子。因此,特别容易抑制油与通过线圈间的间隙的制冷剂一起移动而大量地被带出到涡旋压缩机的外部。

11.第三观点的涡旋压缩机在第一观点或第二观点的涡旋压缩机中,引出线与线圈之间的在转子的旋转轴线方向上的间隙为2mm以上。

12.在第三观点的涡旋压缩机中,能够使通过了线圈间的间隙的制冷剂的至少一部分

通过引出线与线圈之间的间隙而向径向外侧引导。因此,在本涡旋压缩机中,能够抑制在线圈间的间隙中与制冷剂一起移动的油的总量直接流入马达与涡旋压缩机构之间的空间而向涡旋压缩机的外部流出。

13.第四观点的涡旋压缩机在第一观点至第三观点中的任一观点的涡旋压缩机中,在绝缘体的以包围引出线的方式配置的外壁形成有17%以上且小于40%的开口。

14.在第四观点的涡旋压缩机中,通过了线圈间的间隙的制冷剂的至少一部分通过绝缘体的外壁的开口而朝向外壳的内周面,与外壳的内周面碰撞。因此,与通过了线圈间的间隙的制冷剂直接朝向涡旋压缩机的外部的情况相比,容易抑制油向涡旋压缩机的外部流出。另外,由于将开口在绝缘体的外壁所占的比例设为小于40%,因此,还能够维持绝缘体的外壁的必要的强度。

15.第五观点的涡旋压缩机在第一观点至第四观点中的任一观点的涡旋压缩机中,还具备引导件。引导件将涡旋压缩机构排出到马达的上方的空间的制冷剂向马达的下方的空间引导。卷绕于引出线的膜至少配置于在沿着旋转轴线观察马达时隔着旋转轴线而与引导件相反的一侧。

16.在第五观点的涡旋压缩机中,特别是,膜至少配置在制冷剂的流速容易变大的与引导件相反一侧的区域。因此,能够抑制油与通过线圈间的间隙的制冷剂一起移动而大量地被带出到涡旋压缩机的外部。

17.第六观点的涡旋压缩机在第一观点至第五观点中的任一观点的涡旋压缩机中,马达是集中卷绕的马达。

附图说明

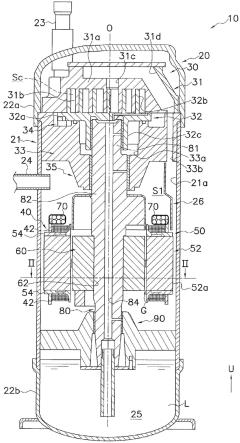

18.图1是一个实施方式的涡旋压缩机的概略纵剖视图。

19.图2是图1的涡旋压缩机的、沿ii-ii箭头方向观察的概略剖视图。

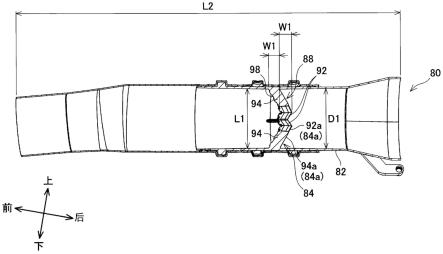

20.图3是图1的涡旋压缩机的马达的概略俯视图。

21.图4是示意性地表示配置于图1的涡旋压缩机的马达的绝缘体上的引出线的配置状况的概略俯视图,以剖面线表示引出线的配置区域。

22.图5是示意性地表示图1的涡旋压缩机中的引出线向定子的安装状况的概略纵剖视图。

23.图6是图1的涡旋压缩机的绝缘体的示意性的概略立体图。

24.图7是表示在涡旋压缩机中使基于引出线的平均定子端面封堵率变化时的、向涡旋压缩机的外部的油流出量的变化的实验数据。

25.图8是表示在涡旋压缩机中使绝缘体的第二壁的开口率变化时的、向涡旋压缩机的外部的油流出量的变化的实验数据。

26.图9是用于说明绝缘体的第二壁的开口率的定义的图。

具体实施方式

27.参照附图对一个实施方式的涡旋压缩机10进行说明。另外,为了避免附图难以观察,有时在附图中省略附图标记的一部分。

28.(1)整体结构

29.参照图1对涡旋压缩机10的整体结构进行说明。图1是涡旋压缩机10的概略纵剖视图。

30.涡旋压缩机10用于空调装置等制冷循环装置,构成制冷循环装置的制冷剂回路的一部分。在制冷循环装置中,在制冷循环装置中使用时,涡旋压缩机10吸入制冷循环中的低压的制冷剂而进行压缩,并将制冷循环中的高压的制冷剂排出至制冷剂回路。

31.如图1所示,涡旋压缩机10主要具有外壳20、压缩机构30、马达40、曲轴80以及下部轴承90。

32.涡旋压缩机10在供压缩机构30排出的高压的制冷剂气体流入的高压空间配置有马达40。总之,涡旋压缩机10是高压圆顶型的涡旋压缩机。

33.(2)详细结构

34.下面,对涡旋压缩机10的详细结构进行说明。

35.另外,在以下的说明中,为了便于说明,有时使用“上”、“下”等表述来说明方向、配置,但在没有特别说明的情况下,以图1中的箭头u所示的方向为上。另外,在以下的说明中,有时使用平行、垂直、水平、铅垂等表述,但这不仅包括严格地平行、垂直、水平、铅垂等的情况,还包括实质上平行、垂直、水平、铅垂等的情况。

36.(2-1)外壳

37.如图1所示,外壳20具有主体21、上盖22a以及下盖22b。主体21是上下开口的圆筒状的部件。上盖22a设置于主体21的上端。下盖22b设置于主体21的下端。主体21与上盖22a和下盖22b以保持气密的方式通过焊接固定。

38.如图1所示,外壳20在其内部收纳有包括压缩机构30、马达40、曲轴80及下部轴承90的涡旋压缩机10的构成设备。

39.如图1所示,吸入管23以贯通外壳20的上盖22a的方式设置在外壳20的上部。吸入管23是从与涡旋压缩机10连接的制冷剂回路供给作为压缩机构30的压缩对象的低压的气体制冷剂的配管。吸入管23气密状地安装于上盖22a。吸入管23的下端与后述的压缩机构30的固定涡旋件31连接。吸入管23与压缩机构30的压缩室sc连通。

40.如图1所示,在外壳20的主体21的上下方向的中间部设置有排出管24。由涡旋压缩机10压缩后的高压的气体制冷剂排出到排出管24。排出管24气密状地安装于主体21。排出管24的处于外壳20内的端部配置于后述的压缩机构30的壳体33与马达40之间的第一空间s1。

41.在外壳20的下部形成有存油空间25。在存油空间25积存有用于对压缩机构30、曲轴80的滑动部分进行润滑的油l(冷冻机油)。存油空间25的油l通过形成于曲轴80的内部的供油路径84供给到压缩机构30、曲轴80的滑动部分。对压缩机构30、曲轴80进行了润滑后的油l的一部分通过形成于后述的马达40的定子50与主体21之间的间隙而返回外壳20的下部的存油空间25。

42.(2-2)压缩机构

43.压缩机构30是对制冷剂进行压缩的涡旋压缩机构的一例。

44.如图1所示,压缩机构30主要具有固定涡旋件31、可动涡旋件32和壳体33。

45.如图1所示,固定涡旋件31配置在壳体33的上方。固定涡旋件31与壳体33紧贴配置。如图1所示,可动涡旋件32配置在固定涡旋件31与壳体33之间。壳体33从下方侧支承可

动涡旋件32。

46.在压缩机构30中,固定涡旋件31和可动涡旋件32以固定涡旋件31的端板31a的下表面与可动涡旋件32的端板32a的上表面对置的状态配置。在压缩机构30中,将从固定涡旋件31的端板31a的下表面向下方突出的涡卷状(渐开线状)的固定侧涡旋齿31b和从可动涡旋件32的端板32a的上表面向上方突出的涡卷状(渐开线状)的可动侧涡旋齿32b组合起来。其结果是,在相邻的固定侧涡旋齿31b与可动侧涡旋齿32b之间形成有压缩室sc。

47.在可动涡旋件32的端板32a的下部设置有轴毂部32c。通过将后述的曲轴80的偏心部81插入轴毂部32c,从而可动涡旋件32与曲轴80连结。如后所述,曲轴80与马达40的转子60连结。当马达40被驱动、与转子60连结的曲轴80旋转时,在配置于可动涡旋件32与壳体33之间的十字头联轴节(oldham ring)34的作用下,可动涡旋件32相对于固定涡旋件31不自转而进行公转。通过可动涡旋件32进行回转,压缩室sc内的制冷剂被压缩。在压缩室sc中被压缩后的制冷剂从形成于固定涡旋件31的端板31a的排出口31c向上方排出,从排出口31c排出的制冷剂通过形成于固定涡旋件31的制冷剂通路31d及形成于壳体33的制冷剂通路33b,并流入壳体33的下方的第一空间s1。

48.壳体33固定于外壳20的主体21。虽然并不限定固定方法,但壳体33被压入外壳20的主体21,壳体33的外周面的整周被气密状地固定于主体21的内周面21a。在壳体33的上表面紧贴固定有固定涡旋件31。

49.在壳体33的上部中央形成有向下方凹进的凹部33a。在凹部33a配置有与曲轴80的偏心部81连结的可动涡旋件32的轴毂部32c。在壳体33的下部设置有对曲轴80进行支承的上部轴承35。上部轴承35将后述的曲轴80的主轴82支承为旋转自如。

50.(2-3)马达

51.参照图2至图6对马达40进行说明。图2是涡旋压缩机10的、沿图1的ii-ii箭头方向观察的概略剖视图。在图2中,对与马达40的说明不特别关联的部分进行简化描绘。另外,在图2中,示意性地图示了卷绕于后述的定子芯52的齿524上的线圈42。图3是从上方观察马达40的、马达40的概略俯视图。图4是示意性地表示配置于绝缘体54的上方的引出线70的配置状况的概略俯视图。图5是示意性地表示引出线70向定子50的安装状况的概略纵剖视图。图6是绝缘体54的示意性的概略立体图。在图6中,为了避免附图变得复杂,省略构成部件的一部分的图示而描绘绝缘体54。

52.马达40是驱动压缩机构30的驱动部。

53.马达40配置在压缩机构30的下方。具体而言,如图1所示,马达40配置在设于压缩机构30的壳体33的上部轴承35与下部轴承90之间。在马达40与壳体33之间形成有用于配置排出管24的端部的第一空间s1。

54.如图1所示,马达40主要包括定子50、线圈42、转子60以及引出线70。定子50形成为圆筒状。如图1所示,在定子50的内部(中空部)隔着微小的间隙(气隙g)配置有转子60。

55.(2-3-1)定子

56.如图5所示,定子50主要具有定子芯52和绝缘体54。如图1所示,绝缘体54配置于定子芯52的在曲轴80的轴向(以下,简称为轴向)上的两端。

57.定子芯52例如通过层叠多个电磁钢板而形成。定子芯52形成为大致圆筒状。定子芯52固定于外壳20的主体21的内周面21a。虽然并不限定固定方法,但定子芯52被压入外壳

20的主体21。

58.如图2所示,定子芯52具有环状的轭部522和多个齿524。各齿524从轭部522的内周面向径向内侧突出。多个齿524在周向上等间隔地排列于轭部522。在本实施方式中,如图2所示,定子芯52具有12个齿524。但是,本发明的涡旋压缩机的齿的数量并不限定于12个。

59.在轭部522的圆形状的外周面的一部分,形成有以向径向中心侧凹进的方式切口而成的芯切口52a。因此,在芯切口52a与主体21之间形成间隙。

60.在多个齿524上隔着绝缘体54卷绕有线圈42。线圈42分别卷绕于单一的齿524,并未跨越多个齿524卷绕。总之,马达40是集中卷绕的马达。如图2所示,在卷绕于各齿524的线圈42和卷绕于与该齿524相邻的齿524的线圈42之间存在间隙42a。

61.如图1所示,绝缘体54安装于定子芯52的上下的两端部。绝缘体54是为了使定子芯52与线圈42绝缘而设置的。

62.如图6所示,绝缘体54主要具有环状部542、多个齿部544、第一壁546和第二壁548。环状部542设置在与定子芯52的轭部522对应的位置。换言之,在轴向上,环状部542与定子芯52的轭部522相邻地设置。各齿部544从环状部542的内周面朝向径向内侧突出。多个齿部544在周向上等间隔地排列于环状部542。多个齿部544设置在与定子芯52的齿524对应的位置。换言之,齿部544的数量与齿524的数量一致,在轴向上,多个齿部544分别与定子芯52的对应的1个齿524相邻地设置。在各齿部544的内侧端部设置有在轴向上向与定子芯52相反的一侧延伸的第一壁546。第二壁548从环状部542的轴向的端面向与定子芯52相反的一侧延伸。第二壁548在俯视时形成为大致圆筒状。

63.在配置于定子芯52的上方的绝缘体54的第二壁548设置有多个开口548a。这里的开口548a包括设置于第二壁548的贯通孔及缺口这两者。

64.开口548a的一部分用于引出线70的位置调整。例如,开口548a的一部分(特别地这里为缺口)借助与开口548a相邻的第二壁548夹住并保持引出线70。另外,例如,开口548a的一部分(特别地这里为贯通孔)在将引出线70安装于绝缘体54时用作引出线70的固定件74的安装部。

65.另外,如后所述,开口548a的至少一部分用于将从马达40的下方的空间起在线圈42间的间隙42a中上升的制冷剂气体向外壳20的主体21的内周面21a引导。

66.(2-3-2)转子

67.转子60旋转自如地收纳于定子50的中空部。在转子60的中央部形成有用于插入曲轴80的主轴82的中央孔62(参照图1)。通过将主轴82插入转子60的中央孔62,将转子60与主轴82固定,从而转子60经由曲轴80而与可动涡旋件32连结。

68.在转子60中埋入有多个永磁体(未图示)。当向定子50的线圈42供给电流时,产生旋转磁场。设置于转子60的永磁体受到旋转磁场的影响,从而转子60绕旋转轴线o旋转,并使经由曲轴80连结的可动涡旋件32旋转。转子60的旋转轴线o与曲轴80的旋转轴线一致。

69.(2-3-3)引出线

70.马达40具有多个引出线70。各引出线70设置在卷绕于定子芯52的各齿524上的各线圈42的端部。引出线70是将线圈42和用于向线圈42供给电力的端子(省略图示)连接的导线。经由引出线70向线圈42供给电力。引出线70配置于马达40的上部且配置于隔着绝缘体54而卷绕于定子芯52的齿524上的线圈42的上方(参照图1及图3)。

71.在引出线70上,也可以以汇集多个引出线70的方式卷绕绝缘材料制的膜72。膜72例如为树脂制。膜72可以卷绕于引出线70的一部分,或者也可以卷绕于引出线70的整体。

72.在本实施方式中,在俯视时,在周向的规定区域配置有卷绕于引出线70的膜72。关于膜72的配置优选的位置在后面叙述。另外,在马达40中,也可以不使用膜72。

73.对沿着转子60的旋转轴线o观察马达40时的、引出线70以及卷绕于引出线70的膜72的配置例进行说明。

74.首先,对用于说明的几个词、记号进行定义。

75.以下,将沿着转子60的旋转轴线o观察马达40时的、以转子60的旋转轴线o的位置为中心的定子芯52的齿524的外径(外半径)用记号d1表示,齿524的内径(内半径)用记号d2表示。

76.此外,沿着旋转轴线o观察马达40时,实际上在定子芯52的上方存在绝缘体54、引出线70,因此无法直接看到定子芯52。因此,这里,在使用“沿着旋转轴线o观察马达40时的”这样的表述的情况下,以拆下了在目视对象时成为妨碍的部件的状态为前提。

77.具体而言,沿着旋转轴线o观察马达40时的齿524的外径d1是指俯视时的旋转轴线o和轭部522与齿524的连接部的距离(参照图2)。具体而言,沿着旋转轴线o观察马达40时的齿524的内径d2是指俯视时的旋转轴线o与齿524的内周侧的端部的距离(最小距离)(参照图2)。

78.另外,以下,用记号d表示沿着转子60的旋转轴线o观察马达40时的、从转子60的旋转轴线o的位置到引出线70或膜72的距离(参照图4)。总之,这里,用记号d表示俯视时的旋转轴线o与引出线70及卷绕于引出线70的膜72的距离。另外,在马达40中,俯视时的旋转轴线o与引出线70或膜72的距离(最短距离)也可以不是固定的。另外,在俯视时,旋转轴线o与引出线70或膜72的距离不固定是指,在周向上,旋转轴线o与引出线70或膜72的距离d(从旋转轴线o的位置到引出线70或膜72的最短距离)根据位置而不同。

79.另外,以下,用记号da表示沿着转子60的旋转轴线o观察马达40时的、从转子60的旋转轴线o的位置到引出线70及卷绕于引出线70的膜72的平均距离(参照图4中的双点划线)。换言之,这里,用记号da表示俯视时的旋转轴线o与引出线70及卷绕于引出线70的膜72的平均距离。

80.在上述记号的定义中,在本发明的涡旋压缩机10中,引出线70及卷绕于引出线70的膜72被配置成,满足

81.0.65<(d1-da)/(d1-d2)<0.95(式1)

82.的关系。其结果是,在本发明的涡旋压缩机10中,在沿着转子60的旋转轴线o观察马达40时,若平均,则由以旋转轴线o为中心的半径da(0.05d1 0.95d2<da<0.35d1 0.65d2)的圆和以旋转轴线o为中心的外径d1的圆包围的范围被引出线70或膜72大致覆盖。另外,为了避免说明变得繁杂,以下,有时将(d1-da)/(d1-d2)的值称为平均定子端面封堵率。

83.另外,优选在涡旋压缩机10中,在以旋转轴线o的位置为中心的周向的至少95%以上的区域,引出线70及卷绕于引出线70的膜72被配置成,满足

84.0.65<(d1-d)/(d1-d2)<0.95(式2)

85.的关系。其结果是,在本发明的涡旋压缩机10中,在沿着转子60的旋转轴线o观察

马达40时,在周向上95%以上的区域,由以旋转轴线o为中心的半径d(0.05d1 0.95d2<d<0.35d1 0.65d2)的圆和以旋转轴线o为中心的外径d1的圆包围的范围被引出线70或膜72大致覆盖。另外,为了避免说明变得繁杂,以下,有时将(d1-d)/(d1-d2)的值称为定子端面封堵率。

86.另外,更优选的是,在涡旋压缩机10中,在以旋转轴线o的位置为中心的周向的整个区域中,引出线70和膜72配置为满足式2的关系。

87.总之,在本发明的涡旋压缩机10中,在沿着转子60的旋转轴线o观察马达40时,定子芯52的齿524的外径d1与齿524的内径d2之间的区域的大部分被引出线70或者膜72覆盖。

88.参照图7对通过引出线70和膜72的配置满足式1而得到的效果进行说明。图7是表示在涡旋压缩机10中使基于引出线70的平均定子端面封堵率[%]变化时的、向涡旋压缩机10的外部的油流出量的变化的实验数据。除了平均定子端面封堵率之外,实验中使用的涡旋压缩机10的构造、涡旋压缩机10的运转条件是相同的。

[0089]

在效果的说明之前,对涡旋压缩机10的运转中的、马达40周围的制冷剂的流动进行说明。

[0090]

如上所述,由压缩机构30压缩后的制冷剂通过形成于固定涡旋件31的制冷剂通路31d及形成于壳体33的制冷剂通路33b而流入第一空间s1。

[0091]

如图1所示,在第一空间s1设置有引导件26,该引导件26将通过制冷剂通路31d及制冷剂通路33b而流入第一空间s1的制冷剂的一部分向定子芯52的芯切口52a与外壳20的主体21的内周面21a之间的间隙引导。具体而言,压缩机构30向第一空间s1排出的制冷剂的一部分被引导件26引导而向下流动,在定子芯52的芯切口52a的一部分与主体21的内周面21a之间的间隙(称为第一间隙)中向下流动至马达40的下部的空间。另外,引导件26还具有使向下流过引导件26的制冷剂的一部分分流并在第一空间s1内产生周向的制冷剂的流动的功能。

[0092]

被引导件26引导而流入马达40的下部的空间的制冷剂将流动方向改变为向上。流入马达40的下部的空间的制冷剂的一部分在定子50与转子60之间的气隙g、芯切口52a与主体21的内周面21a之间的间隙(供制冷剂向下流动的第一间隙以外的间隙)中向上流动(参照图1)。另外,流入马达40的下部的空间的制冷剂的一部分在形成于线圈42之间的间隙42a中向上流动。

[0093]

由引导件26在第一空间s1内沿周向引导的制冷剂和从马达40的下部的空间通过气隙g、芯切口52a与主体21的内周面21a之间的间隙、线圈42之间的间隙42a等而流入第一空间s1的制冷剂从排出管24向外壳20外排出。

[0094]

本技术发明人发现,这样的制冷剂的流动在马达40周围产生,因此,在马达40的线圈42的上方未被引出线70很好覆盖的情况下(换言之,在平均定子端面封堵率低的情况下),存在于马达40的下方的油l容易与在形成于线圈42之间的间隙42a中向上流动的制冷剂一起向第一空间s1移动,与制冷剂一起向涡旋压缩机10的外部流出的油l的量比较容易增加(参照图7)。另外,本技术发明人发现,通过在马达40中使平均定子端面封堵率大于0.65,能够减少向涡旋压缩机10的外部流出的油l的量(参照图7)。进而,本技术发明人发现,若在马达40中使平均定子端面封堵率过大(大于0.95),则向涡旋压缩机10的外部流出的油l的量比较容易增加(参照图7)。

[0095]

鉴于这些结果,在本实施方式的涡旋压缩机10中,引出线70和/或卷绕于引出线70的膜72被配置成满足式1。通过具有这样的结构,在本实施方式的涡旋压缩机10中,能够减少向涡旋压缩机10的外部流出的油l的量。

[0096]

另外,即使在平均定子端面封堵率满足式1的情况下,若定子端面封堵率不在0.65~0.95的范围的部位增加,则在该部位,基于引出线70或膜72对向涡旋压缩机10的外部的油流出量的抑制效果容易降低。因此,优选定子端面封堵率在大多的区域满足式2的关系。

[0097]

特别是,在涡旋压缩机10中,如上所述,优选在沿着转子60的旋转轴线o观察马达40时,在周向上95%以上的区域满足式2的关系。更优选的是,在涡旋压缩机10中,如上所述,在沿着转子60的旋转轴线o观察马达40时,优选在整个区域满足式2的关系。

[0098]

通过具有这样的结构,在本实施方式的涡旋压缩机10中,向涡旋压缩机10的外部流出的油l的量特别容易降低。

[0099]

如上所述,被引导件26引导而流入马达40的下部的空间的制冷剂在马达40的下部的空间中向上改变制冷剂的流动方向。进而,制冷剂的向上方向的流速在沿着转子60的旋转轴线o(曲轴80的旋转轴线)观察马达40的情况下,在隔着旋转轴线o而与引导件26相反一侧容易变大。因此,特别是在制冷剂的向上方向的流速容易变大的位置,为了抑制通过了间隙42a的制冷剂直接(不与其他部件接触地)流入第一空间s1,如图3所示,优选配置有卷绕于引出线70的膜72。优选配置膜72的理由在于,在配置了未卷绕膜72的引出线70的情况下,存在制冷剂通过在引出线70与引出线70之间产生的较小的间隙的可能性。

[0100]

优选的是,在涡旋压缩机10中,引出线70以及卷绕于引出线70的膜72优选配置成引出线70和膜72与线圈42之间的在旋转轴线o的方向上的间隙c(参照图5)为2mm以上。具体而言,优选在将引出线70安装于绝缘体54的第二壁548等时,以在引出线70和膜72与线圈42之间形成2mm以上的间隙c的方式,利用固定件74将引出线70固定于绝缘体54。固定件74例如是捆绑绳。

[0101]

通过在引出线70和膜72与线圈42之间设置2mm以上的间隙c,能够将在线圈42间的间隙42a中上升至线圈42的上端位置的制冷剂经由间隙c向径向外侧引导。在线圈42与引出线70或卷绕于引出线70的膜72之间向径向外侧被引导的制冷剂通过形成于绝缘体54的第二壁548的开口548a而与外壳20的主体21的内周面21a碰撞。通过这样使制冷剂与主体21的内周面21a碰撞,能够使与制冷剂一起送来的油l作为油滴附着于主体21的内周面21a,抑制油向涡旋压缩机10的外部的流出量。

[0102]

另外,一般而言,出于引出线70的固定等目的,以往在绝缘体54的第二壁548形成有开口548a。但是,本技术发明人发现,通过增大形成于绝缘体54的第二壁548的开口548a的面积,增加与外壳20的主体21的内周面21a碰撞的制冷剂的量,容易进一步抑制向涡旋压缩机10的外部的油流出量。参照图8进行说明。图8是表示在涡旋压缩机10中平均定子端面封堵率固定为0.65、并使绝缘体54的第二壁548的开口率变化时的向涡旋压缩机10的外部的油流出量的变化的实验数据。

[0103]

这里说明时,定义绝缘体54的第二壁548的开口率。绝缘体54的第二壁548形成为圆筒状,但如图9所示,假定为展开成平面状的状态。此时,将第二壁548的高度h(最大高度)与第二壁548的长度b(周向的长度)的乘积称为总面积at。另外,将形成于第二壁548的开口548a的面积的合计设为ao。此时,绝缘体54的第二壁548的开口率由ao/at定义。

[0104]

实验的结果发现,如图8所示,若将绝缘体54的第二壁548的开口率设为17%以上,则容易抑制油向涡旋压缩机10的外部的流出量。另一方面,从绝缘体54的第二壁548的强度的观点出发,绝缘体54的第二壁548的开口率优选小于40%。

[0105]

(2-4)曲轴

[0106]

曲轴80是将马达40的驱动力传递至可动涡旋件32的轴。曲轴80以沿着外壳20的主体21的轴心在上下方向上延伸的方式配置,将马达40的转子60与压缩机构30的可动涡旋件32连结起来(参照图1)。

[0107]

曲轴80具有主轴82和相对于主轴82的旋转轴线偏心的偏心部81(参照图1)。

[0108]

偏心部81配置于主轴82的上端,与可动涡旋件32的轴毂部32c连结。

[0109]

主轴82由设置于壳体33的上部轴承35以及后述的下部轴承90支承为旋转自如。另外,主轴82在上部轴承35与下部轴承90之间与马达40的转子60连结。主轴82绕沿上下方向延伸的中心轴线旋转。

[0110]

在曲轴80的内部形成有供油路径84,该供油路径84向压缩机构30、和曲轴80与上部轴承35以及下部轴承90的滑动部供给油l。存油空间25的油l通过供油路径84向压缩机构30等供给。

[0111]

(2-5)下部轴承

[0112]

下部轴承90是支承曲轴80的轴承,配置于马达40的下方(参照图1)。下部轴承90固定于外壳20的主体21。下部轴承90将曲轴80的主轴82支承为旋转自如。

[0113]

(3)涡旋压缩机的动作说明

[0114]

对涡旋压缩机10的动作进行说明。

[0115]

当经由引出线70向线圈42供给电流、马达40被驱动时,转子60旋转,与转子60连结的曲轴80旋转。通过曲轴80旋转,可动涡旋件32被驱动。可动涡旋件32不自转而相对于固定涡旋件31进行公转。

[0116]

随着可动涡旋件32的公转,压缩机构30的压缩室sc的容积周期性地变化。在压缩室sc的容积增加时,低压的气体制冷剂通过吸入管23被供给到压缩室sc。更具体而言,在最周缘侧的压缩室sc的容积增加时,从吸入管23供给的低压的气体制冷剂被供给至最周缘侧的压缩室sc。另一方面,在压缩室sc的容积减少时,气体制冷剂在压缩室sc内被压缩,最终成为高压的气体制冷剂。高压的气体制冷剂从位于固定涡旋件31的上表面的中心附近的排出口31c排出。从排出口31c排出的高压的气体制冷剂通过形成于固定涡旋件31的制冷剂通路31d及形成于壳体33的制冷剂通路33b而向壳体33的下方的第一空间s1流入。流入第一空间s1后的制冷剂的流动如上所述,因此这里省略详细的说明。被压缩机构30压缩后的高压的气体制冷剂最终从排出管24排出到涡旋压缩机10的外部。

[0117]

(4)特征

[0118]

(4-1)

[0119]

本实施方式的涡旋压缩机10具备作为涡旋压缩机构的一例的压缩机构30、马达40和外壳20。压缩机构30对制冷剂进行压缩。马达40驱动压缩机构30。外壳20收纳压缩机构30及马达40。马达40具备定子50、转子60、线圈42以及引出线70。定子50包括定子芯52和绝缘体54。转子60配置于定子50的内部。线圈42隔着绝缘体54卷绕于定子芯52的多个齿524。引出线70设置于线圈42的端部。将沿着转子60的旋转轴线观察马达40时的、以转子60的旋转

轴线o的位置为中心的齿524的外径设为d1,将齿524的内径设为d2,将从转子60的旋转轴线o的位置至引出线70和/或卷绕于引出线70的膜72的平均距离设为da。引出线70和/或卷绕于引出线70的膜72被配置成,

[0120]

满足0.65《(d1-da)/(d1-d2)《0.95的关系。

[0121]

在本涡旋压缩机10中,引出线70和/或卷绕于引出线70的膜72被配置成满足上述的式子,定子50的端面在某种程度上被覆盖。其结果是,能够抑制油l与通过线圈42间的间隙42a的制冷剂一起移动而大量地被带出到涡旋压缩机10的外部。

[0122]

另外,这里,为了覆盖定子50的端面,利用引出线70、卷绕于引出线70的膜72,因此,与利用其他部件覆盖定子50的端面的情况相比,能够抑制成本。

[0123]

(4-2)

[0124]

在本实施方式的涡旋压缩机10中,在以旋转轴线o的位置为中心的周向的至少95%以上的区域,引出线70和/或卷绕于引出线70的膜72被配置成,满足

[0125]

0.65《(d1-d)/(d1-d2)《0.95

[0126]

的关系。这里,d是从转子60的旋转轴线o的位置到引出线70和/或卷绕于引出线70的膜72的距离。

[0127]

在本涡旋压缩机10中,在周向的95%以上的区域,引出线70和/或卷绕于引出线70的膜72被配置成满足上述的式子。因此,特别容易抑制油l与通过线圈42间的间隙42a的制冷剂一起移动而大量地被带出到涡旋压缩机10的外部。

[0128]

(4-3)

[0129]

在本实施方式的涡旋压缩机10中,引出线70与线圈42之间的在转子60的旋转轴线o的方向上的间隙c为2mm以上。

[0130]

在本涡旋压缩机10中,能够使通过线圈42间的间隙42a的制冷剂的至少一部分通过引出线70与线圈42之间的间隙c而向径向外侧引导。因此,在本涡旋压缩机10中,能够抑制与制冷剂一起在线圈42间的间隙42a中移动来的油l的总量直接流入马达40与压缩机构30之间的第一空间s1而向涡旋压缩机10的外部流出。

[0131]

(4-4)

[0132]

在本实施方式的涡旋压缩机10中,在绝缘体54的以包围引出线70的方式配置的第二壁548形成有17%以上且小于40%的开口548a。第二壁548是绝缘体54的外壁的一例。

[0133]

在本涡旋压缩机10中,通过了线圈42间的间隙42a的制冷剂的至少一部分通过绝缘体54的第二壁548的开口548a而朝向外壳20的主体21的内周面21a,与内周面21a碰撞。因此,与通过线圈42间的间隙42a的制冷剂直接朝向涡旋压缩机10的外部的情况相比,容易抑制油l向涡旋压缩机10的外部流出。另外,由于将开口548a在绝缘体54的第二壁548所占的比例小于40%,因此还能够维持绝缘体54的第二壁548的必要的强度。

[0134]

(4-5)

[0135]

本实施方式的涡旋压缩机10具备引导件26。引导件26将压缩机构30向马达40的上方的第一空间s1排出的制冷剂向马达40的下方的空间引导。卷绕于引出线70的膜72至少配置于在沿着旋转轴线o观察马达40时隔着旋转轴线o而与引导件26相反的一侧。

[0136]

在本涡旋压缩机10中,特别是,膜72至少配置在制冷剂的流速容易变大的与引导件26相反的一侧的区域。因此,能够抑制油l与通过线圈42间的间隙42a的制冷剂一起移动

而大量地被带出到涡旋压缩机10的外部。

[0137]

(5)变形例

[0138]

以下示出上述实施方式的变形例。另外,以下所示的变形例也可以在相互不矛盾的范围内组合多个来应用。

[0139]

(5-1)变形例a

[0140]

在上述实施方式中,对在引出线70的一部分卷绕膜72的情况进行了说明,但也可以在引出线70不卷绕膜72,还可以在引出线70整体卷绕膜72。

[0141]

(5-2)变形例b

[0142]

在上述实施方式中,形成于绝缘体54的第二壁548的开口548a图示为矩形状,但开口548a的形状并不限定于矩形状,只要适当决定即可。

[0143]

《附记》

[0144]

以上,对本发明的实施方式进行了说明,但应当理解,能够在不脱离权利要求书所记载的本发明的主旨以及范围的情况下进行方式、细节的各种变更。

[0145]

产业上的可利用性

[0146]

本发明能够广泛地应用涡旋压缩机,是有用的。

[0147]

标号说明

[0148]

10涡旋压缩机

[0149]

20外壳

[0150]

30压缩机构(涡旋压缩机构)

[0151]

40马达

[0152]

42线圈

[0153]

50定子

[0154]

52定子芯

[0155]

54绝缘体

[0156]

60转子

[0157]

70引出线

[0158]

72膜

[0159]

524齿

[0160]

548第二壁(外壁)

[0161]

548a开口

[0162]

c间隙

[0163]

o旋转轴线(转子的旋转轴线)

[0164]

s1第一空间(空间)

[0165]

现有技术文献

[0166]

专利文献

[0167]

专利文献1:日本特开2003-286949号公报

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。