1.本发明涉及航空发动机的引气装置,尤其涉及减涡器。

背景技术:

2.随着航空发动机技术的发展,涡轮前温度提升可以有效提高发动机效率,但也对涡轮叶片的冷却提出了更高的要求,一方面,涡轮冷却气体主要由高压压气机主流引气,被引走的气流不参与压气机做功,对耗油率有着重要影响。因此,提高引气利用率,采取措施降低引气沿程的压力损失在发动机设计中十分关键。

3.目前主流的航空发动机主要从高压压气机主流内侧引气,气流沿着径向经过压气机盘腔流入,再经过高压压气机盘轴之间的通道流入涡轮盘腔,再对涡轮叶片进行冷却。气流流经旋转盘腔,在盘腔的高速带动下,气流会存在较强的涡旋,导致极大地压力损失。为了降低引气气流在盘腔的损失,目前常规的减涡器中,管式减涡器得到了广泛的实际应用,但是由于盘腔内涡流状态随着压气机转速变化而变化,同时径向内流受到惯性力、离心力、哥氏力的作用,流动情况比较复杂,传统的减涡管固定的开口朝向和大小对气流流入减涡管时的压力损失降低效果十分有限,也难以适应盘腔内的复杂流动。

技术实现要素:

4.本发明的目的是提供一种减涡管,其可适应复杂的流动情况。

5.本发明的另一目的是提供一种自适应减涡器,其进一步降低压力损失,增加冷却效率。

6.本发明的再一目的是提供一种压气机,其可降低引气导致的压力损失。

7.本发明的又一目的是提供一种压气机的引气方法,其可降低引气导致的压力损失。

8.一种减涡管包括固定段和活动段,所述活动段具有所述减涡管的进气口,所述固定段和所述活动段可活动连接,所述活动段整体外型设置成可受引气驱动的气动结构。

9.在一实施方式中,所述活动段设置成绕自身轴线转动,所述进气口与所述轴线具有夹角。

10.在一实施方式中,所述活动段和所述固定段通过轴承连接。

11.在一实施方式中,所述轴承为滚珠轴承。

12.在一实施方式中,所述进气口由所述活动段的切面限定。

13.在一实施方式中,所述固定段和所述活动段共轴线或者相交设置。

14.在一实施方式中,所述活动段的外周侧设置有导流板。

15.一种自适应矢量减涡器,该自适应矢量减涡器还包括支撑环,在所述支撑环上均布多根减涡管,所述减涡管为中任一所述的减涡管。

16.在一实施方式中,所述固定段设置成在所述支撑环的径向延伸。

17.一种高压压气机,包括鼓筒、轮盘和减涡器,所述鼓筒上设置有引气孔,所述轮盘

上安装所述减涡器,所述减涡器为所述的自适应矢量减涡器,所述进气口与所述引气孔相对设置。

18.一种高压压气机的引气方法,从高压压气机主流内侧引气,气流沿着径向经过压气机盘腔流入,通过减涡管降低引气气流在盘腔的流动损失,其特征在于,将所述减涡管的进气口设置在可活动的活动段上,并将所述活动段设置成可由引气气流驱动的气动结构;通过引气气流驱动所述活动段,再通过活动段的活动引导所述进气口跟随来流方向,朝与来流方向相垂直的位置活动。

19.前述技术方案通过增加可活动的活动段,适应不同涡流状态的矢量减涡管,实现了引气流量增大且压力损失降低,增加了引气效率和冷却效率。

附图说明

20.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

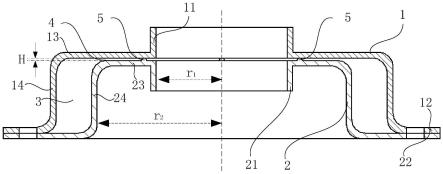

21.图1是航空发动机内腔引气结构示意图。

22.图2是直立式减涡器剖面示意图。

23.图3是直立式减涡管示意图。

24.图4是根据本发明的减涡管的一个状态的示意图。

25.图5是根据本发明的减涡管的另一个状态的示意图。

26.图6是自适应适量减涡管剖面示意图。

27.图7是滚珠轴承的示意图。

具体实施方式

28.下面结合具体实施例和附图对本发明作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本发明,但是本发明显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施例的内容限制本发明的保护范围。

29.需要注意的是,这些以及后续其他的附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此作为对本发明实际要求的保护范围构成限制。

30.图1给出了航空发动机的传统内腔引气结构示意图,图2给出了直立式减涡器的剖面图。如图1所示,轮盘3沿轴向安装有多个压气机转子叶片1,轮盘3和轮盘3之间通过鼓筒2连接,减涡管4由轮盘3的内周侧的支撑结构支撑。高压压气机内由叶片1做功形成的高压气体通过开在鼓筒2上的引气孔6流入压气机盘腔,然后依次流入减涡管4和图中未示出的涡轮盘腔,以实现对涡轮叶片进行冷却。在轮盘3的高速带动下,气流会存在较强的涡旋。由于气流的涡旋状态随着盘腔3转速的变化而变化,流动情况较为复杂。直立式减涡器包括支撑环41以及沿支撑环41的周向安装的多个直立式减涡管4。

31.如图3所示,直立式减涡管100的设计流动面积为a1,而实际的等效流动面积为a2,直立式减涡管100固定的开口朝向和大小难以适应盘腔内的复杂流动,因此a2通常小于a1。

32.如图4所示,自适应矢量减涡管包括由上减涡管7和下减涡管9。上减涡管7和下减涡管9分别对应自适应矢量减涡管的活动段和固定段,上减涡管7具有由切面72限定的进气

口73。下减涡管9相对发动机鼓筒固定设置,具体而言,如图6所示,多个下减涡管9固定在支撑环91上,支撑环91固定在图1所示的减涡管4的安装位置。上减涡管7相对下减涡管9可活动设置,活动设置的方式之一是通过滚珠轴承8连接。如图7所示,滚珠轴承8具有内圈81、外圈82、以及设置在内圈81和外圈82之间的滚珠83。在一个实施方式中,滚珠轴承8为独立构件,上减涡管7和下减涡管9中的一方与内圈81固定连接,另一方与外圈82固定连接,在连接处流道壁面最好设置成光滑。在另一个实施方式中,滚珠轴承8的内圈81和外圈82分别由上减涡管7和下减涡管9中的一方和另一方提供。上减涡管7通过滚珠轴承8的支撑,设置成绕自身轴线转动,进气口73与上减涡管7的轴线具有夹角。上减涡管7与下减涡管9的轴线相交或者倾斜设置。在另一实施方式中,上减涡管7与下减涡管9共轴线设置。

33.在上减涡管7的外周侧设置有导流板71,由此使得上减涡管7整体成为可被引气驱动的气动结构。在工作时,一方面,减涡管周围的流道环境相对复杂,在上减涡管7口处的入射气流10速度的方向和大小会随着发动机的工作状态(转速)发生改变。安装在上减涡管7上的若干导流板71在入射气流10的作用下,会带动上减涡管7下端在滚珠轴承8的支撑下旋转以正对入射气流10方向,图4和图5表示不同入射方向时减涡管的朝向自适应改变,通过上减涡管7的活动引导进气口跟随入射气流10,朝与来流方向相垂直的位置移动,增大了引气流通量,解决了图3所示入射气流斜射传统直立式减涡管时,等效流通面积减小的问题。另一方面,解决了图3所示传统直立式减涡管管内产生较大涡流的问题,降低了压力损失。增加引气效率和冷却效率。

34.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。例如滚珠轴承8可以由其它的转动支撑装置替代,例如关节轴承。再如滚珠轴承8在图4中为倾斜安装,在另一实施方式中为水平安装。

35.通过前述实施方式,还可以理解到一种高压压气机的引气方法,其从高压压气机主流内侧引气,气流沿着径向经过压气机盘腔流入,通过减涡管降低引气气流在盘腔的流动损失,将所述减涡管的进气口设置在可活动的活动段上,并将活动段设置成可由引气气流驱动的气动结构,通过引气气流驱动所述活动段,再通过活动段的活动引导所述进气口跟随来流方向,朝与来流方向相垂直的位置活动。在减涡管入口处,能够根据来流情况自动调整管口方向,以保证最大引气流量并且降低压力损失。

36.因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。