1.本发明涉及热熔覆材料领域,更具体地,本发明涉及一种热熔覆耐磨疏浚耙齿以及制备方法。

背景技术:

2.当河川出现淤泥时,影响了船舶的顺利通过,当水力冲刷已不能满足疏浚施工的需要,此时需要借助挖掘工具(耙齿)从而提高效率,根据不同施工海域工况,需安装不同形状不同类型的耙齿,安装的耙齿可以破坏施工区域土质颗粒间的粘聚力,从而被清除。

3.碳化钨具有良好的硬度,然而在将碳化钨熔覆在耙齿表面时,此时由于碳化钨的分解、氧化而被破坏,造成耙齿材料的韧性下降,易裂,同时,碳化钨存在时,熔覆耙齿很容易发生变形,增加了操作难度。此外,目前的耙齿施工端面硬度rhc低于70,在疏浚时,耙齿的长度损耗以及熔覆焊层的损耗较高,增加了更换耙齿的人力、物力,同时降低了疏浚效率。

技术实现要素:

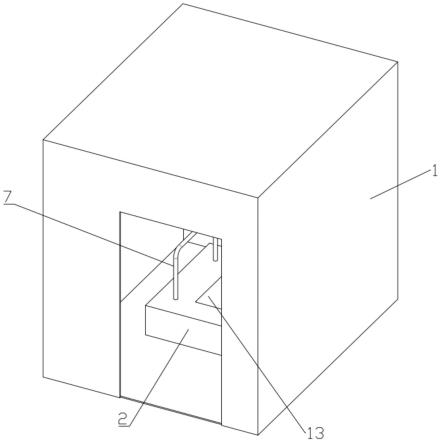

4.针对现有技术中存在的一些问题,本发明第一个方面提供了一种热熔覆耐磨疏浚耙齿,包括合金钢基体以及熔覆焊层;其中,热熔覆耐磨疏浚耙齿施工端面的硬度值rhc为75-85;熔覆焊层包括合金钢基体内焊层和合金钢基体端面焊层。

5.作为本发明的一种优选的技术方案,所述合金钢基体内焊层的厚度为2-3mm。

6.作为本发明的一种优选的技术方案,所述合金钢基体端面焊层厚度为3-4mm。

7.作为本发明的一种优选的技术方案,所述熔覆焊层的面积为160-335cm2。

8.作为本发明的一种优选的技术方案,所述合金钢基体的长度为290-310mm,宽度为85-115mm,厚度为24-25mm。

9.作为本发明的一种优选的技术方案,所述熔覆焊层的材料包括硬质金属粉末和合金粉末。

10.作为本发明的一种优选的技术方案,所述硬质金属粉末为铸造碳化钨和/或铸造碳化硅。

11.作为本发明的一种优选的技术方案,所述铸造碳化钨的粒径为20-120目。

12.作为本发明的一种优选的技术方案,所述合金钢基体材料为铬钼镍合金钢或钴钼合金钢。

13.本发明第二个方面提供了一种热熔覆耐磨疏浚耙齿的制备方法,包括:在合金钢基体上,使用熔覆设备将熔覆焊层的材料熔覆在合金钢基体内以及端面上。

14.本发明与现有技术相比具有以下有益效果:

15.(1)本技术采用铸造碳化钨作为硬质金属粉,同时采用本技术中特定含量和粒径、比表面积的合金粉末,避免了碳化钨的氧化、分解,显著提高了热熔覆耐磨疏浚耙齿的硬度,使其硬度值rhc为75-85;

16.(2)本技术通过对熔覆焊层材料的限制,在制备方法简单的情况下,保证了热熔覆耐磨疏浚耙齿的施工端面的硬度值;

17.(3)本技术热熔覆耐磨疏浚耙齿在同等海域相同施工工况的使用周期和效果是35铬钼镍合金钢耙齿的5-7倍左右,不低于5倍,使客户的备件成本大幅度降低,间接的利润和附加值大幅度提升。

附图说明

18.图1为本技术其中一种规格的热熔覆耐磨疏浚耙齿安装在绞吸船绞吸头在广州南沙海域持续使用186小时后的状态图;

19.图2为本技术其中一种规格的热熔覆耐磨疏浚耙齿由中交上海航道局有限公司监督在长江口施工40天后的状态图。

具体实施方式

20.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

21.本发明第一个方面提供了一种热熔覆耐磨疏浚耙齿,包括合金钢基体以及熔覆焊层;其中,热熔覆耐磨疏浚耙齿施工端面的硬度值rhc为75-85;熔覆焊层包括合金钢基体内焊层和合金钢基体端面焊层。

22.施工端面:指的是熔覆焊层的表面。

23.合金钢:合金钢钢里除铁、碳外,加入其他的合金元素,就叫合金钢。在普通碳素钢基础上添加适量的一种或多种合金元素而构成的铁碳合金。根据添加元素的不同,并采取适当的加工工艺,可获得高强度、高韧性、耐磨、耐腐蚀、耐低温、耐高温、无磁性等特殊性能。

24.硬度是指金属表面抵抗其他更硬物体压入的能力。金属材料的硬度愈高,其表面抵抗塑性变形的能力愈强,塑性变形愈困难。

25.硬度值是指材料局部抵抗硬物压入其表面的能力所对应的测试数据。根据选用的硬度计不同,所得的值也不同。

26.在一种实施方式中,所述合金钢基体内焊层的厚度为2-3mm。

27.优选的,所述合金钢基体内焊层厚度为2.6mm。

28.在一种实施方式中,所述合金钢基体端面焊层厚度为3-4mm。

29.优选的,所述合金钢基体端面焊层厚度为3.4mm。

30.在一种实施方式中,所述熔覆焊层的面积为160-335cm2。

31.本发明所述熔覆焊层的面积不作特别限定,本领域技术人员可根据本技术中的记载作常规选择。

32.在一种实施方式中,所述合金钢基体的长度为290-310mm,宽度为85-115mm,厚度为24-25mm。

33.优选的,所述合金钢基体的长度为300mm,宽度为85mm,厚度为24.6mm。

34.本技术对热熔覆耐磨疏浚耙齿的形状不作特别限定,本领域技术人员可根据实际需要以及本技术中的记载作常规选择。

35.在一种实施方式中,所述熔覆焊层的材料包括硬质金属粉末和合金粉末。

36.优选的,所述硬质金属粉末为铸造碳化钨和/或铸造碳化硅;更优选的,所述硬质金属粉末为铸造碳化钨。

37.进一步优选的,所述铸造碳化钨的粒径为20-120目;进一步优选的,所述铸造碳化钨的粒径为80目。

38.本发明所述铸造碳化钨购自上海乃欧纳米科技有限公司。

39.优选的,所述合金粉末包括镍粉、铁粉、钼粉。

40.优选的,所述镍粉粒径为1-10μm。

41.本发明所述镍粉购自上海乃欧纳米科技有限公司。

42.优选的,所述铁粉的粒径为200-400目;更优选的,所述铁粉的粒径为300目。

43.本发明所述铁粉购自天津铸信金属材料有限公司。

44.优选的,所述钼粉体积密度为0.3-1.2g/cm3。

45.本发明所述钼粉购自南宫市银箭工业品制造有限公司。

46.体积密度:体积密度是一个汉语词汇,表示材料在包含实体积。在建筑材料中,对材料的质量和体积之比称为密度。在不同构造状态下又可分为真密度、表观密度和堆积密度,而表观密度又根据其开口孔分为体积密度和视密度。

47.本技术中体积密度的测试温度为25℃。

48.在一种实施方式中,所述镍粉、铁粉、钼粉的重量比为(6-10):(3-6):1。

49.优选的,所述镍粉、铁粉、钼粉的重量比为8:4:1。

50.在一种实施方式中,所述硬质金属粉末和合金粉末的重量比为1:(10-16)。

51.优选的,所述硬质金属粉末和合金粉末的重量比为1:13。

52.在热熔覆耐磨疏浚耙齿的制备过程中,添加一些碳化钨可以提高热熔覆耐磨疏浚耙齿的硬度,然而在高温熔覆的过程中,碳化钨表面会发生蒸发、氧化、溶解,导致得到的热熔覆耐磨疏浚耙齿的硬度降低,在熔覆工艺中通过常规的调整熔焊工艺,可以在一定程度上提高了热熔覆耐磨疏浚耙齿的硬度,然而此时得到的热熔覆耐磨疏浚耙齿的硬度最高达到70,本技术人意外的发现,当碳化钨为粒径为20-120目铸造碳化钨,且合金粉末包括镍粉、铁粉、钼粉,镍粉粒径为1-10μm,铁粉的粒径为200-400目,钼粉体积密度为0.3-1.2g/cm3,以及在本技术含量内,在熔覆时,可能是该条件的熔覆焊层材料在本技术中的铸造碳化钨粉表面进行吸附,直至碳化钨粉被合金粉末隔离,降低了碳化钨粉接受到的温度范围,避免了碳化钨的氧化、分解,同时也避免了碳化钨的存在导致的耙齿工件的变形。

53.在一种实施方式中,所述合金钢基体材料为铬钼镍合金钢或钴钼合金钢。

54.优选的,所述合金钢基体材料为铬钼镍合金钢。

55.本技术所述铬钼镍合金钢为35铬钼镍合金钢。

56.本发明第二个方面提供了一种所述热熔覆耐磨疏浚耙齿的制备方法,包括:在合金钢基体上,使用熔覆设备将熔覆焊层的材料熔覆在合金钢基体内以及端面上。

57.在一种实施方式中,所述热熔覆耐磨疏浚耙齿的制备方法,包括:将合金钢基体打磨清理后,预热至520℃,在1200℃使用熔焊设备,将熔覆焊层的材料进行熔覆处理在合金钢基体内以及端面上,直至合金钢基体内焊层的厚度为2-3mm,合金钢基体端面焊层厚度为3-4mm,即得。

58.本技术热熔覆耐磨疏浚耙齿的制备方法中,未公开的制备工艺参数以及操作,本

领域技术人员可根据实际需要以及本技术中的记载作常规选择。

59.实施例

60.在下文中,通过实施例对本发明进行更详细地描述,但应理解,这些实施例仅仅是示例的而非限制性的。如果没有其它说明,下面实施例所用原料都是市售的。

61.实施例1

62.本技术的实施例1提供了一种热熔覆耐磨疏浚耙齿,其由35铬钼镍合金钢基体以及熔覆焊层构成,其中35铬钼镍合金钢基体内焊层的厚度为2mm,35铬钼镍合金钢基体端面焊层厚度为3mm。

63.所述熔覆焊层的面积为160cm2;所述35铬钼镍合金钢基体的长*宽*厚为300mm*85mm*24.6mm。

64.所述熔覆焊层的材料包括硬质金属粉末和合金粉末,硬质金属粉末为铸造碳化钨,粒径为20目,购自上海乃欧纳米科技有限公司;所述合金粉末为重量比为6:3:1的镍粉、铁粉、钼粉构成,镍粉粒径为1μm,购自上海乃欧纳米科技有限公司,铁粉的粒径为200目,购自天津铸信金属材料有限公司;钼粉体积密度为0.3-1.2g/cm3,购自南宫市银箭工业品制造有限公司。硬质金属粉末和合金粉末的重量比为1:10。

65.所述热熔覆耐磨疏浚耙齿的制备方法中具体为:将合金钢基体打磨清理后,预热至520℃,在1200℃使用熔焊设备,将熔覆焊层的材料进行熔覆处理在合金钢基体内以及端面上,直至合金钢基体内焊层的厚度为2mm,合金钢基体端面焊层厚度为3mm,即得。

66.实施例2

67.本技术的实施例2提供了一种热熔覆耐磨疏浚耙齿,其由35铬钼镍合金钢基体以及熔覆焊层构成,其中35铬钼镍合金钢基体内焊层的厚度为3mm,35铬钼镍合金钢基体端面焊层厚度为4mm。

68.所述熔覆焊层的面积为335cm2;所述35铬钼镍合金钢基体的长*宽*厚为300mm*85mm*24.6mm。

69.所述熔覆焊层的材料包括硬质金属粉末和合金粉末,硬质金属粉末为铸造碳化钨,粒径为120目,购自上海乃欧纳米科技有限公司;所述合金粉末为重量比为10:6:1的镍粉、铁粉、钼粉构成,镍粉粒径为10μm,购自上海乃欧纳米科技有限公司,铁粉的粒径为400目,购自天津铸信金属材料有限公司;钼粉体积密度为0.3-1.2g/cm3,购自南宫市银箭工业品制造有限公司。硬质金属粉末和合金粉末的重量比为1:16。

70.所述热熔覆耐磨疏浚耙齿的制备方法中具体为:将合金钢基体打磨清理后,预热至520℃,在1200℃使用熔焊设备,将熔覆焊层的材料进行熔覆处理在合金钢基体内以及端面上,直至合金钢基体内焊层的厚度为3mm,合金钢基体端面焊层厚度为4mm,即得。

71.实施例3

72.本技术的实施例3提供了一种热熔覆耐磨疏浚耙齿,其由35铬钼镍合金钢基体以及熔覆焊层构成,其中35铬钼镍合金钢基体内焊层的厚度为2.6mm,35铬钼镍合金钢基体端面焊层厚度为3.4mm。

73.所述熔覆焊层的面积为300cm2;所述35铬钼镍合金钢基体的长*宽*厚为300mm*85mm*24.6mm。

74.所述熔覆焊层的材料包括硬质金属粉末和合金粉末,硬质金属粉末为铸造碳化

钨,粒径为80目,购自上海乃欧纳米科技有限公司;所述合金粉末为重量比为8:4:1的镍粉、铁粉、钼粉构成,镍粉粒径为10μm,购自上海乃欧纳米科技有限公司,铁粉的粒径为300目,购自天津铸信金属材料有限公司;钼粉体积密度为0.3-1.2g/cm3,购自南宫市银箭工业品制造有限公司。硬质金属粉末和合金粉末的重量比为1:13。

75.所述热熔覆耐磨疏浚耙齿的制备方法中具体为:将合金钢基体打磨清理后,预热至520℃,在1200℃使用熔焊设备,将熔覆焊层的材料进行熔覆处理在合金钢基体内以及端面上,直至合金钢基体内焊层的厚度为2.6mm,合金钢基体端面焊层厚度为3.4mm,即得。

76.实施例4

77.本技术的实施例4提供了一种热熔覆耐磨疏浚耙齿,其材料为35铬钼镍合金钢基体。

78.性能评估

79.1.磨损测试:将实施例3和实施例4的热熔覆耐磨疏浚耙齿,安装在疏浚船舶新海虎4上进行实地疏浚,磨损记录见表1。

80.2.硬度测试:分别对实施例1-3热熔覆耐磨疏浚耙齿施工端面的硬度值rhc使用硬度计进行测试,测试结果见表2。

81.表1

[0082][0083]

表2

[0084] 硬度值rhc实施例180实施例282实施例385

[0085]

图1为本技术其中一种规格的热熔覆耐磨疏浚耙齿安装在绞吸船绞吸头在广州南沙海域持续使用186小时后的状态图,从图1中可以看出,本技术的热熔覆耐磨疏浚耙齿在长时间使用后,其保持较好的形状,耐磨损失较少。

[0086]

图2为本技术其中一种规格的热熔覆耐磨疏浚耙齿由中交上海航道局有限公司监督在长江口施工40天后的状态图;其中1号耙齿的熔覆层材料为重量比为1:13的铸造碳化钨和合金粉末,铸造碳化钨的粒径为5μm,购自上海乃欧纳米科技有限公司;所述合金粉末为重量比为8:4的镍粉、铁粉构成,镍粉粒径为10μm,购自上海乃欧纳米科技有限公司,铁粉的粒径为300目,购自天津铸信金属材料有限公司;2号耙齿为的熔覆层材料为重量比为1:

13的铸造碳化钨和合金粉末,铸造碳化钨的粒径为5μm,购自上海乃欧纳米科技有限公司;所述合金粉末为重量比为8:1的镍粉、钼粉构成,镍粉粒径为10μm,购自上海乃欧纳米科技有限公司,钼粉体积密度为0.3-1.2g/cm3,购自南宫市银箭工业品制造有限公司。3号耙齿的熔覆层材料为重量比为1:13的铸造碳化钨和合金粉末,铸造碳化钨的粒径为5μm,购自上海乃欧纳米科技有限公司;所述合金粉末为重量比为8:4:1的镍粉、铁粉、钼粉构成,镍粉粒径为10μm,购自上海乃欧纳米科技有限公司,铁粉的粒径为300目,购自天津铸信金属材料有限公司;钼粉体积密度为0.3-1.2g/cm3,购自南宫市银箭工业品制造有限公司。从图中可以看出,期间长江口土质以泥的含量居多,1号耙齿和2号耙齿有一定的磨损,但经过一个多月的时间,3号耙齿的耐磨效果最好,熔覆焊层处基本无磨损。

[0087]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。