1.本发明涉及轮胎硫化技术领域,具体涉及一种硫化过热水节能供水系统。

背景技术:

2.传统蒸汽过热水硫化工艺的填充水和循环水由两套水泵系统单独供应,或者有的企业直接用循环水对硫化机胶囊进行填充,这两种方案都存在一定的不足,前者需要投资填充水大功率热水泵,且运行电耗大,造成能源浪费;而后者虽然节省了投资,但由于循环水需要填充硫化机胶囊,而水的压缩比很小,当硫化机机群中的多台硫化机同时充水,会造成循环水的压力波动超标,不满足硫化工艺对循环水水压

±

0.1mpa的波动范围要求,进而影响硫化轮胎的质量。

3.以一个120万套全钢子午线轮胎项目为例,填充水水泵至少需要两台90kw的热水泵,按照一台工频一台变频配置需要约30万元,另外每年运行至少需要约74万千瓦时的电能。与此同时,压力较高的回水(约2.3mpa)却直接排进了除氧加热器(约0.6mpa)中,约1.7 mpa的压力释放意味着能量的转化,没有直接通过回水余压的梯级使用为本工艺服务。硫化工序通常是轮胎企业的能耗大户,可以挖掘过热水供水方面的潜力帮助企业减少浪费并降低投资成本。

技术实现要素:

4.本发明的目的是要解决轮胎蒸汽过热水硫化过程中各种供水方案存在的系统压力稳定性不够或是能源和投资浪费等问题,提供一种硫化过热水节能供水系统。

5.本发明的技术方案是以下述方式实现的:一种硫化过热水节能供水系统,其设有除氧加热器、循环水泵、回水调节阀、填充水调节阀、循环水调节阀、硫化机胶囊、压力水罐、压力水泵、常压水罐和常压水泵,所述填充水和循环水均为过热水,过热水在系统内循环,供硫化机胶囊使用;其特征在于,所述循环水调节阀调节循环水压力,所述回水调节阀调节回水压力,专门用于填充硫化机胶囊的填充水从所述回水调节阀后接取,在填充水管路上设置减压变径并在其旁路上设置填充水调节阀,出口连接至除氧加热器,填充水调节阀调节填充水压力;同时,所述循环水调压旁路上的循环水调节阀调压时排出的过热水也供给填充水使用。

6.在本发明中,压力较低的填充水是利用回水余压来供水,实现了过热水压力的梯级使用;而且循环水调节阀后的调压排水相比回水余压更高,也供给填充水使用,以更好的节约能源,具体情况如下:除氧加热器内温度约163℃,压力约0.6mpa,循环水泵连续运行使除氧加热器内的过热水经过循环水管路供应给硫化机胶囊使用。轮胎装入模具合模定型后向硫化机胶囊内充入饱和蒸汽(约1.6mpa),再充入填充水(约1.9mpa),然后开启循环水(约2.5mpa)在硫化机胶囊内按工艺步序循环或暂停,以提供轮胎硫化所需的内温和内压,硫化结束后硫化机胶囊内的过热水先排入压力水罐,低于0.5mpa的过热水排入常压水罐,常压水泵将热水送

至压力水罐,压力水泵将过热水送回除氧加热器进行除氧和加热并通过循环水泵再供给硫化机胶囊使用,形成一个闭环。

7.优选的,所述循环水泵出口设置压力变送器,并在出口旁路设置循环水调节阀控制循环水压力。

8.优选的,所述填充水从回水管路上的回水调节阀后接取,通过填充水管路供给硫化机胶囊使用,在填充水管路上设置减压变径和压力变送器,并在其旁路上设置填充水调节阀控制填充水压力,该调节阀出口连接至除氧加热器。

9.优选的,所述循环水调节阀调压出口排出的过热水(>2.5mpa)也供给填充水使用,出口旁路接至除氧加热器。

10.优选的,所述回水管路设置压力变送器和回水调节阀调节回水压力,所述回水调节阀后接填充水管路,旁路接至除氧加热器。

附图说明

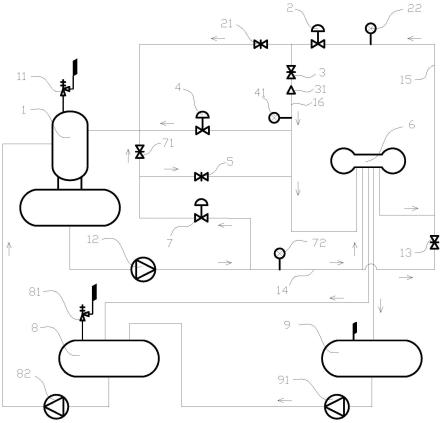

11.图1是本发明硫化过热水节能供水系统示意图。

12.图中符号标记如下:1、除氧加热器;11、安全阀;12、循环水泵;13、闸阀;14、循环水管路;15、回水管路;16、填充水管路;2、回水调节阀;21、闸阀;22、压力变送器;3、填充水阀;31、减压变径;4、填充水调节阀;41、压力变送器;5、闸阀;6、硫化机胶囊;7、循环水调节阀;71、闸阀;72、压力变送器;8、压力水罐;81、安全阀;82、压力水泵;9、常压水罐;91、常压水泵;箭头

“→”ꢀ

表示介质流向;各设备和阀门之间的连接线为系统管路。

13.具体实施方式

14.以下结合实施例和附图1对本发明做详细说明:实施例,一种硫化过热水节能供水系统,其设有除氧加热器1、循环水泵12、回水调节阀2、填充水调节阀4、循环水调节阀7、硫化机胶囊6、压力水罐8、压力水泵82、常压水罐9和常压水泵91,各部分通过系统管路和阀门连接,所述填充水和循环水均为过热水。

15.过热水从除氧加热器1流出,经循环水泵12加压后进行调压,调压排水接入填充水中,经过调压的循环水根据工艺需要从循环水管路14进入硫化机胶囊6,硫化机胶囊6中的过热水,随着硫化阶段的不同其流向也不同,其中,在循环水循环阶段过热水经回水管路15、回水调节阀2、闸阀3和减压变径31后分为两部分,一部分回水变成填充水供应到硫化机机群中的其他硫化机胶囊6中,然后和循环水一起又回到回水管路15,大部分回水经填充水调节阀4回到除氧加热器1;循环暂停阶段硫化机胶囊6内的过热水不循环;硫化结束后,硫

化机胶囊6内的过热水先排入压力水罐8,低于0.5mpa的过热水排入常压水罐9。常压水泵91将热水送至压力水罐8,压力水泵82将过热水送回除氧加热器进行除氧和加热并通过循环水泵加压再供给硫化机胶囊使用,形成一个完整的循环流程。

16.在循环水泵12出口的循环水管路14上设置压力变送器72,在出口旁路上设置循环水调节阀7,调节循环水压力。循环水调节阀7调压后排出的过热水(>2.5mpa)分两路,一路接入填充水管路,另一路接入除氧加热器1。

17.在回水管路15上设置压力变送器22和回水调节阀2,调节回水压力。回水经回水调节阀2后供给填充水,旁路接入除氧加热器1。

18.填充水从回水调节阀2后接取,在填充水管路16上设置减压变径31和压力变送器41,在其旁路上设置的填充水调节阀4的出口连接至除氧加热器,填充水调节阀4调节填充水压力。

19.系统运行时,阀门开关情况如下:闸阀21关闭,填充水阀3开启,闸阀5开启,闸阀71关闭,闸阀13在系统运行初期应打开一定的开度,待硫化机群运行正常后根据需要开小或关闭。安全阀11整定压力为0.63mpa,安全阀81整定压力为0.53mpa。

20.系统运行时,压力控制原理如下:压力变送器72检测循环水压力,当压力高于设定上限时,循环水调节阀7开口加大,压力下降,当压力低于设定下限时,循环水调节阀7开口减小,压力上升,从而使循环水压力在预定范围内波动。回水调节阀2控制回水压力,当压力变送器22检测值超过上限或下限设定值时,回水调节阀2开口相应加大或减小,以控制回水压力在预定范围内波动。同理,压力变送器41检测填充水压力,填充水调节阀4受填充水压力控制,实现填充水压力在预定范围内波动。

21.系统运行时,其除氧加热器1内部温度约163℃,压力约0.6mpa,其循环水压力为2.5

±

0.1mpa,回水压力为2.3

±

0.1mpa,填充水压力为1.9

±

0.1mpa。轮胎装入模具合模定型后向硫化机胶囊6内充入1.6

±

0.1mpa饱和蒸汽,再充入填充水,然后开启循环水在硫化机胶囊6内按工艺步序循环或暂停,以提供轮胎硫化所需的内温和内压。

22.采用这种硫化过热水节能供水系统,硫化轮胎各项指标均符合质量要求。

23.采用这种硫化过热水节能供水系统,一个120万套全钢子午胎项目可以减少填充水热水泵的投资约30万元,减少设备占地面积,另外每年可至少节约用电约74万千瓦时。

24.以上所述,仅为清楚说明本发明而引用的具体实施例,不能以此限定本发明实施的范围,凡属于本发明的技术方案所引申出的显而易见的变化或改动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。