1.本发明涉及地下室抗浮技术领域,具体涉及一种预应力杆芯囊袋注浆组合抗浮构件及施工方法。

背景技术:

2.随着城市地下空间的开发,地下室抗浮问题愈发普遍。锚杆作为地下结构抗浮的一种有效措施,得到了广泛应用。普通混凝土锚杆在服役期间处于受拉状态,由于混凝土抗拉承载力相对较低的特点,普通混凝土锚杆易产生裂缝。当场地土、水具有腐蚀性时,普通混凝土锚杆中产生裂缝会引起钢筋锈蚀导致其承载力降低,严重时会造成结构安全性问题。

3.为了解决上述问题,目前一般采用对混凝土锚杆内的钢筋施加预应力的技术来实现对其裂缝控制。《建筑工程抗浮技术标准》中也有规定,抗浮设计为甲级和乙级的工程,必须使用预应力锚杆;但目前的预应力锚杆的张拉工序一般在地下室底板浇筑完成后进行,这使得目前的地下室抗浮结构的锚杆需要采用现场浇筑形成,地下室底板浇筑完成,并在锚杆和地下室底板浇的混凝土固化后,对锚杆内的钢筋进行张拉工序施加预应力,从而导致目前的地下室抗浮结构的施工工期较长,并且地下室底板内预留的孔道也极易造成地下室渗水。

4.另一方面,目前的混凝土锚杆为了提高抗拔能力,一般采用扩底成孔工艺,即在桩孔成型后,采用扩孔设备对桩孔底部进行扩孔,如此在锚杆浇铸成型后形成扩底锚杆,以提高抗拔能力;但扩底成孔工艺的工艺复杂,施工成本较高,且多数场地地质并不适宜扩底成孔,因而扩底锚杆应用较少。而普通混凝土锚杆的承载力主要由杆侧与周围岩土体的摩阻力决定,因而普通混凝土锚杆的抗拔能力不高。另一方面,利用后注浆技术理论上可提高锚杆抗拔承载力,但采用该技术时无法控制浆液的流向,存在材料利用率低的问题。

技术实现要素:

5.本发明的目的是为了提供一种不仅能够有效缩短施工周期,有效解决使用现有技术中的预应力杆芯时地下室存在漏水隐患的问题;而且能够在省去扩底成孔工艺的情况下,有效的提高锚杆的抗拔能力的预应力杆芯囊袋注浆组合抗浮构件及施工方法。

6.本发明的技术方案是:一种预应力杆芯囊袋注浆组合抗浮构件施工方法,包括以下步骤,第一,桩孔施工,在基坑底部钻孔,形成桩孔;第二,预制式预应力锚杆安装,将预制式预应力锚杆下放到桩孔内,预制式预应力锚杆包括挤扩装置、预制锚桩及埋设在预制锚桩内的竖向预应力钢筋,所述竖向预应力钢筋的上端伸出到预制锚桩的上方并在预制锚桩的上方形成预留钢筋;挤扩装置包括套设在预制锚桩外的囊袋、形成于囊袋与预制锚桩的外壁之间的注浆腔体及设置在预制锚桩内并与注浆腔体连通的注浆通道,注浆通道的上端与预制锚桩的上端连通;

第三,桩孔注浆,在桩孔内灌注锚固浆体,填充桩孔内壁与预制式预应力锚杆之间的间隙;第四,通过注浆通道和连接通道向注浆腔体内注入设定压力的水泥浆,使囊袋膨胀并在桩孔内形成锚杆扩大头;第五,地下室底板施工,在基坑底部浇筑混凝土形成地下室底板,并将预制锚桩上方的预留钢筋埋设在地下室底板内。

7.本方案的地下室抗浮结构施工方法采用预制式预应力锚杆,其内具有竖向预应力钢筋(采用了预应力技术),可有效解决普通锚杆的混凝土易出现裂缝问题。同时,预制式预应力锚杆为工厂预制,且预制锚桩上方的预留钢筋埋设在地下室底板内,如此,在现场施工中,无需在地下室浇筑完成后再进行预应力张拉这一工序,大大缩短了施工周期,且有效解决了使用现有技术中的预应力杆芯的地下室存在漏水隐患的问题。更重要的是,可以通过注浆通道和连接通道向注浆腔体内注入设定压力的水泥浆,使囊袋膨胀并在桩孔内形成锚杆扩大头,从而在省去扩底成孔工艺的情况下,有效的增强锚杆与桩孔周围岩土体之间的相互挤压作用,进而有效的提升锚杆的抗拔性能;并且其施工工艺简单,施工成本低。

8.作为优选,第三步骤中,在桩孔内灌注锚固浆体后,锚固浆体需要养护5-10小时,然后再施工第四步骤。本方案通过在锚固浆体初凝后在施工第四步骤,如此,在桩孔内形成锚杆扩大头后,能够避免锚固浆体由桩孔上端溢出,从而进一步的增强锚杆与桩孔周围岩土体之间的相互挤压作用,进一步的提升锚杆的抗拔性能。

9.作为优选,囊袋为多个,且多个囊袋自上而下依次分布,注浆腔体与囊袋一一对应,注浆通道包括主通道及与注浆腔体一一对应的连接通道,主通道的上端与预制锚桩的上端面连通,连接通道连接主通道与对应的注浆腔体。如此,能够形成多个锚杆扩大头,进一步的增强锚杆与桩孔周围岩土体之间的相互挤压作用,以提升锚杆的抗拔性能。

10.作为优选,锚杆扩大头的外壁紧靠在桩孔内壁上。

11.作为优选,预制式预应力锚杆还包括设置在预制锚桩上的竖向注浆管,竖向注浆管的下端靠近预制锚桩的下端,且竖向注浆管的下端高于预制锚桩的下端。如此,在第三步骤的桩孔注浆中,可以通过竖向注浆管向桩孔内灌注锚固浆体,便于实际施工。

12.作为优选,囊袋的上下两端与预制锚桩的外壁密封连接。

13.作为优选,囊袋的上下两端分别通过箍筋抱紧在预制锚桩的外壁上,以使囊袋的上下两端与预制锚桩的外壁密封连接。如此,便于实际加工制作。

14.作为优选,预制锚桩的上端位于桩孔的上方,预制锚桩的上端埋设在地下室底板内。

15.作为优选,预留钢筋呈倒l形。如此,有利于提高预留钢筋与地下室底板的结合稳固性。

16.作为优选,预制锚桩的侧壁上设有侧壁凸起。如此,可以通过侧壁凸起增强预制锚桩与锚固浆体之间的粘结性能。

17.一种预应力杆芯囊袋注浆组合抗浮构件,其特征是,包括预制式预应力锚杆,预制式预应力锚杆包括挤扩装置、预制锚桩及埋设在预制锚桩内的竖向预应力钢筋,竖向预应力钢筋的上端伸出到预制锚桩的上方并在预制锚桩的上方形成预留钢筋,挤扩装置包括套设在预制锚桩外的囊袋、形成于囊袋与预制锚桩外壁之间的注浆腔体及设置在预制锚桩内

并与注浆腔体连通的注浆通道,注浆通道的上端与预制锚桩的上端连通。

18.本发明的有益效果是:不仅能够有效缩短施工周期,有效解决使用现有技术中的预应力杆芯时地下室存在漏水隐患的问题;而且能够在省去扩底成孔工艺的情况下,有效的提高锚杆的抗拔能力。

附图说明

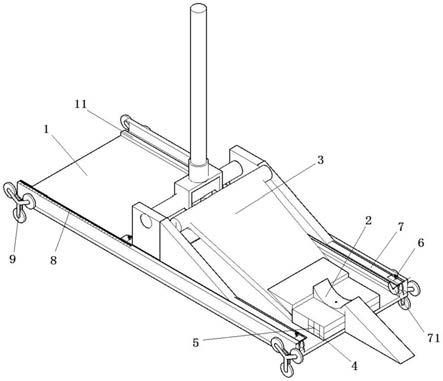

19.图1是利用本发明的囊袋注浆前的预应力杆芯囊袋注浆组合抗浮构件的一种局部结构示意图。

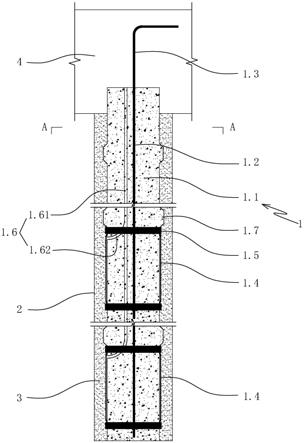

20.图2是图1中a-a处的一种剖面结构示意图。

21.图3是利用本发明的囊袋注浆过程中的预应力杆芯囊袋注浆组合抗浮构件的一种局部结构示意图。

22.图中:预制式预应力锚杆1,预制锚桩1.1,竖向预应力钢筋1.2,预留钢筋1.3,囊袋1.4,箍筋1.5,注浆通道1.6,主通道1.61,连接通道1.62,侧壁凸起1.7,竖向注浆管1.8,注浆腔体1.9;桩孔2;锚固浆体3;地下室底板4。

具体实施方式

23.具体实施例一:如图1 、图2、图3所示,一种预应力杆芯囊袋注浆组合抗浮构件施工方法,包括以下步骤,第一,桩孔施工,在基坑底部钻孔,形成桩孔2。

24.第二,预制式预应力锚杆1安装,将预制式预应力锚杆下放到桩孔内,预制式预应力锚杆的下端支撑于桩孔底部。预制式预应力锚杆包括挤扩装置、预制锚桩1.1及埋设在预制锚桩内的竖向预应力钢筋1.2。竖向预应力钢筋的上端伸出到预制锚桩的上方并在预制锚桩的上方形成预留钢筋1.3。挤扩装置包括套设在预制锚桩外的囊袋1.4、形成于囊袋与预制锚桩外壁之间的注浆腔体1.9及设置在预制锚桩内并与注浆腔体连通的注浆通道1.6。注浆通道的上端与预制锚桩的上端连通。本实施例中,竖向预应力钢筋为一个或多根,竖向预应力钢筋也可用钢绞丝代替。预制式预应力锚杆为工厂预制件,其中囊袋可以在工厂中完成组装;囊袋也可以在现场进行组装,具体的,在现场将囊袋套在预制锚桩上,并将囊袋的上下两端分别通过箍筋抱紧在预制锚桩的外壁上,以使囊袋的上下两端与预制锚桩的外壁密封连接。

25.第三,桩孔注浆,在桩孔内灌注锚固浆体3,填充桩孔内壁与预制式预应力锚杆之间的间隙。本实施例中,锚固浆体为混泥土浆体。

26.第四,囊袋注浆,通过注浆通道和连接通道向注浆腔体内注入设定压力的水泥浆,使囊袋膨胀并在桩孔内形成锚杆扩大头;例如,注浆机通过注浆通道和连接通道向注浆腔体内注入设定压力为2-10兆帕的水泥浆,使囊袋膨胀并在桩孔内形成锚杆扩大头。本实施例中,锚杆扩大头的外壁紧靠在桩孔内壁上。当锚杆扩大头所在位置的桩孔周围为岩土体

时,锚杆扩大头还可以局部压入岩土体内,已进一步提高锚杆的抗拔性能。

27.第五,地下室底板4施工,在基坑底部浇筑混凝土形成地下室底板,并将预制锚桩上方的预留钢筋埋设在地下室底板内。

28.本实施例的地下室抗浮结构施工方法采用预制式预应力锚杆,其内具有竖向预应力钢筋(采用了预应力技术),可有效解决普通锚杆的混凝土易出现裂缝问题。同时,预制式预应力锚杆为工厂预制,且预制锚桩上方的预留钢筋埋设在地下室底板内,如此,在现场施工中,无需在地下室浇筑完成后再进行预应力张拉这一工序,大大缩短了施工周期,且有效解决了使用现有技术中的预应力杆芯的地下室存在漏水隐患的问题。更重要的是,可以通过注浆通道和连接通道向注浆腔体内注入设定压力的水泥浆,使囊袋膨胀并在桩孔内形成锚杆扩大头,从而在省去扩底成孔工艺的情况下,有效的增强锚杆与桩孔周围岩土体之间的相互挤压作用,进而有效的提升锚杆的抗拔性能;并且其施工工艺简单,施工成本低。

29.具体的,第三步骤中,在桩孔内灌注锚固浆体后,锚固浆体需要养护5-10小时,然后再施工第四步骤。本方案通过在锚固浆体初凝后在施工第四步骤,如此,在桩孔内形成锚杆扩大头后,能够避免锚固浆体由桩孔上端溢出,从而进一步的增强锚杆与桩孔周围岩土体之间的相互挤压作用,进一步的提升锚杆的抗拔性能。

30.第四步骤中,在注浆机通过注浆通道和连接通道向注浆腔体内注入设定压力的水泥浆,使囊袋膨胀并在桩孔内形成锚杆扩大头后,将注浆机与注浆通道分离,并通过堵头封堵注浆通道的上端口;或者等待3-5小时,待水泥浆初凝后,再将注浆机与注浆通道分离。

31.进一步的,如图1、图3所示,囊袋1.4为多个,且多个囊袋自上而下依次分布,注浆腔体与囊袋一一对应,注浆通道包括主通道1.61及与注浆腔体一一对应的连接通道1.62,主通道的上端与预制锚桩的上端面连通,连接通道连接主通道与对应的注浆腔体。如此,能够形成多个锚杆扩大头,进一步的增强锚杆与桩孔周围岩土体之间的相互挤压作用,以提升锚杆的抗拔性能。

32.进一步的,如图2所示,预制式预应力锚杆还包括设置在预制锚桩上的竖向注浆管1.8,竖向注浆管的下端靠近预制锚桩的下端,且竖向注浆管的下端高于预制锚桩的下端。本实施例中,竖向注浆管通过扎带绑扎固定在预制锚桩的外壁上。当然,竖向注浆管也可以预埋设在预制锚桩内,竖向注浆管的下端与预制锚桩的侧壁下部连通。如此,在第三步骤的桩孔注浆中,可以通过竖向注浆管向桩孔内灌注锚固浆体,便于实际施工。

33.进一步的,如图1、图3所示,囊袋的上下两端与预制锚桩的外壁密封连接。囊袋的上下两端分别通过箍筋1.5抱紧在预制锚桩的外壁上,以使囊袋的上下两端与预制锚桩的外壁密封连接。如此,便于实际加工制作。

34.进一步的,如图1、图3所示,预制锚桩的上端位于桩孔的上方,预制锚桩的上端埋设在地下室底板内。

35.进一步的,如图1、图3所示,预留钢筋呈倒l形。如此,有利于提高预留钢筋与地下室底板的结合稳固性。

36.进一步的,如图1、图2所示,预制锚桩的侧壁上设有侧壁凸起1.7。如此,可以通过侧壁凸起增强预制锚桩与锚固浆体之间的粘结性能。

37.具体实施例二:如图1 、图2、图3所示,一种预应力杆芯囊袋注浆组合抗浮构件,包括预制式预应力锚杆1。预制式预应力锚杆包括挤扩装置、预制锚桩1.1及埋设在预制锚桩

内的竖向预应力钢筋1.2。竖向预应力钢筋的上端伸出到预制锚桩的上方并在预制锚桩的上方形成预留钢筋1.3。挤扩装置包括套设在预制锚桩外的囊袋1.4、形成于囊袋与预制锚桩外壁之间的注浆腔体1.9及设置在预制锚桩内并与注浆腔体连通的注浆通道1.6。注浆通道的上端与预制锚桩的上端连通。本实施例中,竖向预应力钢筋为一个或多根,竖向预应力钢筋也可用钢绞丝代替。预制式预应力锚杆为工厂预制件,其中囊袋可以在工厂中完成组装;囊袋也可以在现场进行组装,具体的,在现场将囊袋套在预制锚桩上,并将囊袋的上下两端分别通过箍筋抱紧在预制锚桩的外壁上,以使囊袋的上下两端与预制锚桩的外壁密封连接。

38.如图1、图3所示,囊袋1.4为多个,且多个囊袋自上而下依次分布,注浆腔体与囊袋一一对应,注浆通道包括主通道1.61及与注浆腔体一一对应的连接通道1.62,主通道的上端与预制锚桩的上端面连通,连接通道连接主通道与对应的注浆腔体。如此,能够形成多个锚杆扩大头,进一步的增强锚杆与桩孔周围岩土体之间的相互挤压作用,以提升锚杆的抗拔性能。

39.如图2所示,预制式预应力锚杆还包括设置在预制锚桩上的竖向注浆管1.8,竖向注浆管的下端靠近预制锚桩的下端,且竖向注浆管的下端高于预制锚桩的下端。本实施例中,竖向注浆管通过扎带绑扎固定在预制锚桩的外壁上。当然,竖向注浆管也可以预埋设在预制锚桩内,竖向注浆管的下端与预制锚桩的侧壁下部连通。

40.进一步的,如图1、图3所示,囊袋的上下两端与预制锚桩的外壁密封连接。囊袋的上下两端分别通过箍筋1.5抱紧在预制锚桩的外壁上,以使囊袋的上下两端与预制锚桩的外壁密封连接。如此,便于实际加工制作。

41.进一步的,如图1、图3所示,预留钢筋呈倒l形。如此,有利于提高预留钢筋与地下室底板的结合稳固性。

42.进一步的,如图1、图2所示,预制锚桩的侧壁上设有侧壁凸起1.7。

43.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。