1.本发明涉及一种加工路径缺陷分析方法,特别是涉及一种加工路径的过切量的分析方法。

背景技术:

2.一般使用计算机辅助软件(cad)以及计算机辅助制造软件(cam)产生待加工物品的加工路径时,由于这两种软件具有两个先天缺陷。第一个缺陷就是使用cad所绘制的设计图案不良时,再将不良的设计图案汇入至cam以转档为加工程序代码后,加工程序代码所对应的切削模面上容易出现一些破碎面,而这些破碎面往往可从加工完成品的表面的异常纹路来发现。

3.第二个缺陷就是cam将设计图案转档为加工程序代码时,容易因为cam的运算误差而导致切削模面上的加工轨迹路径的一些单节节点出现切削深度(即单节过切量)过大的情况,单节节点过切不但会影响加工完成品的品质之外,且节点过切量的深度往往都是微米等级,十分不容易由肉眼观察出来。由于上述两个在软件上的先天缺陷,使得技术人员必需不断地更改待加工物品的加工路径,十分地浪费时间

4.有鉴于此,目前确实有需要一种有效的加工路径过切量分析方法,以便改善上述的缺失。

技术实现要素:

5.本发明提供一种加工路径过切分析方法,不需经由工具机控制器所回授的实际位置信息,便可检测出加工路径的过切缺陷。

6.本发明的一实施例揭露一种加工路径过切分析方法,其适用于由一加工路径规划装置执行,包括:执行加工程序代码以产生切削模面,切削模面上包含有多条加工路径轨迹;从该些加工路径轨迹之中选取指定路径轨迹以及从指定路径轨迹上设定指定节点;依据指定路径轨迹以及指定节点计算路径向量以及通过指定节点的切线向量;依据路径向量、切线向量以及指定节点计算通过指定节点的剖切面,其中路径向量为剖切面的法向量,切线向量与剖切面为不共平面;取得剖切面与除了指定路径轨迹之外的其他加工路径轨迹的多个交点;从该些交点之中的两个交点设定为第一邻近交点以及第二邻近交点;依据第一邻近交点以及第二邻近交点取得位于第一邻近交点以及第二邻近交点之间的交点连线;以及计算指定节点与交点连线之间的垂直距离且设定垂直距离为指定节点的过切量。

7.本发明的另一实施例揭露一种加工路径过切分析方法,其适用于由一加工路径规划装置执行,包括:执行加工程序代码以产生切削模面,切削模面包含有多条加工路径轨迹;对每一加工路径轨迹依据固定距离设定多个指定节点,而被设定了多个指定节点的加工路径轨迹设定为指定路径轨迹;以及计算每一指定节点的过切量;其中计算每一指定节点的过切量包含:依据指定路径轨迹以及指定节点计算路径向量以及通过该指定节点的切线向量;依据路径向量、切线向量以及指定节点计算通过指定节点的剖切面,其中路径向量

为剖切面的法向量,而切线向量与剖切面为不共平面;计算剖切面与除了指定路径轨迹之外的其他加工路径轨迹的多个交点;从该些交点之中的两个交点设定为第一邻近交点以及第二邻近交点;依据第一邻近交点以及第二邻近交点取得位于第一邻近交点以及第二邻近交点之间的交点连线;以及计算指定节点与交点连线之间的垂直距离且设定垂直距离为指定节点的过切量。

8.通过本发明所提供的加工路径过切分析方法,在加工程序代码汇入工具机之前,便可估算出指定节点的过切量,接着依据估算出的过切量针对加工程序代码中关于指定节点的信息进行修正,便可消除指定节点过切的缺陷。换句话说,本发明所提供的加工路径过切分析方法,不需经由工具机控制器所回授的实际位置信息,便可检测出指定节点的过切量,并直接修正加工程序代码达到优化加工路径轨迹的目的。

9.以上的关于本揭露内容的说明及以下的实施方式的说明是用以示范与解释本发明的精神与原理,并且提供本发明的权利要求更进一步的解释。

附图说明

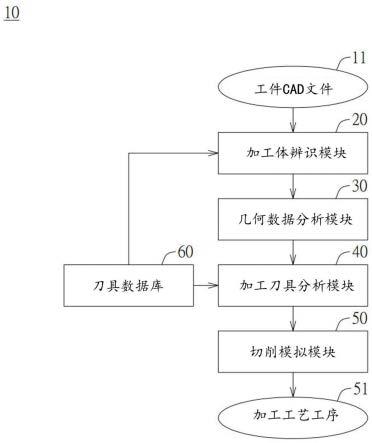

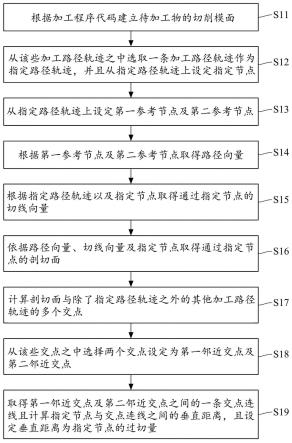

10.图1为本发明第一实施例所提供的加工路径过切分析方法的流程图;

11.图2为图1的加工路径过切分析方法所产生的切削模面的一实施例的示意图;

12.图3为图2的切削模面的a部份的加工路径轨迹的示意图;

13.图4为图3的切削模面选取指定路径轨迹以及指定节点的示意图;

14.图5为图4的指定路径轨迹及指定节点选取两个参考节点的示意图;

15.图6为图5的两个参考节点决定路径向量的示意图;

16.图7为图5的指定路径轨迹与指定节点取得通过指定节点的切线向量的示意图;

17.图8为图6及图7的路径向量、切线向量以及指定节点决定剖切面的示意图;

18.图9为图8的剖切面取得多个交点的示意图;

19.图10为从图9的多个交点之中设定第一邻近交点以及第二邻近交点的示意图;

20.图11为计算指定节点的过切量的示意图;

21.图12为本发明所揭露的加工路径过切分析方法的第二实施例的流程图;

22.图13为图12中的计算位于指定路径轨迹上的每一指定节点的过切量的子步骤流程图。

23.符号说明

24.f1 切削模面

25.n 单节节点

26.l0 指定路径轨迹

27.n0 指定节点

28.n1 第一参考节点

29.n2 第二参考节点

30.v1 路径向量

31.v2 切线向量

32.f2 剖切面

33.p1~p6 交点

34.d 垂直距离

具体实施方式

35.以下在实施方式中详细叙述本发明的详细特征以及优点,其内容足以使任何熟悉相关技术者了解本发明的技术内容并据以实施,且根据本说明书所揭露的内容、权利要求及附图,任何熟悉相关技术者可轻易地理解本发明相关的目的及优点。以下的实施例是进一步详细说明本发明的观点,但非以任何观点限制本发明的范畴。

36.本发明的加工路径过切分析方法举例通过一加工路径规划装置来执行,其中所谓加工路径规划装置可能为一计算机,且具有连接计算机辅助软件(cad)、计算机辅助制造软件(cam)及工具机控制器的规格与性能。通过本发明的加工路径过切分析方法,可在cam加工程序代码汇入工具机控制器之前,便可检测出加工路径上出现过切状况的单节节点。换句话说,本发明所提供的加工路径过切分析方法不需通过工具机控制器所回授的实际位置信息,便可得知加工路径的过切缺陷。

37.图1绘示本发明所揭露的加工路径过切分析方法的一实施例的流程图,图2绘示根据图1的加工路径过切分析方法所产生的切削模面的一实施例的示意图。共同参阅图1及图2,加工路径过切分析方法包括有步骤s11至步骤s19。

38.在步骤s11,根据加工程序代码建立待加工物的切削模面f1。加工程序代码是一种用于输入工具机的多数指令,以驱动工具机进行加工,例如是数值控制码(numerical control code,nc code)或其他用于控制工具机作动的指令码。

39.图3绘示图2的切削模面的a部份的加工路径轨迹的示意图。如图3所示,切削模面f1上包含有多条不同的加工路径轨迹l,而每一条加工路径轨迹由许多单节节点n所构成。相邻的两个单节节点n之间的路径称为一个单节,而每一单节节点n均具有一个三维坐标信息。当加工程序代码输入至工具机后,工具机的刀具便沿着切削模面f1上的多条加工路径轨迹对待加工物进行切削,进而得到所需的工件成品。

40.请一并参阅图1及图4,在步骤s12中,从该些加工路径轨迹之中选取一条加工路径轨迹作为指定路径轨迹l0,并且从指定路径轨迹上设定指定节点n0,其中图4绘示根据图3的切削模面选取指定路径轨迹以及指定节点的示意图。在图4中,指定节点n0的坐标为(x0,y0,z0)。

41.请一并参阅图1及图5,在步骤s13中,从指定路径轨迹l0上设定第一参考节点n1及第二参考节点n2,其中图5绘示根据图4的指定路径轨迹及指定节点选取两个参考节点的示意图。在图5中,第一参考节点n1的坐标为(x1,y1,z1),而第二参考节点为(x2,y2,z2)。本实施例的第一参考节点n1及第二参考节点n2沿着第一方向(例如x轴方向)分别位于指定节点n0的相对两侧,而第一参考节点n1及第二参考节点n2分别与指定节点n0的距离可相同或不同。在其他实施例中,第一参考节点n1以及第二参考节点n2可沿着第一方向位于指定节点n0的同一侧且第一参考节点n1与第二参考节点n2分别与指定节点n0之间的距离不相同。值得一提的,以第一参考节点n1及第二参考节点n1分别位于指定节点n0的相对两侧为最佳实施例。

42.请一并参阅图1及图6,在步骤s14中,根据第一参考节点n1及第二参考节点n2取得路径向量v1,其中图6绘示根据图5的两个参考节点决定路径向量的示意图。

43.请一并参阅图1及图7,在步骤s15中,根据指定路径轨迹l0以及指定节点n0取得通过指定节点n0的切线向量v2,其中图7绘示根据图5的指定路径轨迹与指定节点取得通过指定节点的切线向量的示意图。

44.请一并参阅图1及图8,在步骤s16中,依据路径向量v1、切线向量v2及指定节点n0取得通过指定节点n0的剖切面f2,其中路径向量v1为剖切面f2的法向量,而切线向量v2与剖切面f2不共平面,其中图8绘示根据图6及图7的路径向量、切线向量以及指定节点决定剖切面的示意图。

45.请一并参阅图1及图9,在步骤s17中,计算剖切面f2与除了指定路径轨迹l0之外的其他加工路径轨迹的多个交点p1~p6,其中图9绘示根据图8的剖切面取得多个交点的示意图。

46.请一并参阅图1及图10,在步骤s18中,从该些交点p1~p6之中选择两个交点p1及p2设定为第一邻近交点及第二邻近交点,其中图10绘示根据图9的多个交点之中设定第一邻近交点以及第二邻近交点的示意图。在图10中,第一邻近交点的坐标为(x3,y3,z3),而第二邻近交点的坐标为(x4,y4,z4)。第一邻近交点及第二邻近交点沿着第二方向(例如y轴方向)分别位于指定节点n0的相对两侧,而第二方向(例如y轴方向)不同于第一方向(例如x轴方向)。

47.请一并参阅图1及图11,在步骤s19中,取得第一邻近交点及第二邻近交点之间的交点连线且计算指定节点n0与交点连线之间的沿着一第三方向(例如z轴方向)的垂直距离d,且设定垂直距离d为指定节点n0的过切量,其中图11绘示计算指定节点的过切量的示意图。

48.最后,取得指定节点n0的过切量之后,可依据指定节点n0的过切量来修正加工程序代码之中关于指定节点n0的信息,便可消除切削模面f1上的指定节点n0的过切缺陷。

49.图12绘示本发明所揭露的加工路径过切分析方法的第二实施例的流程图。在步骤s21,执行加工程序代码以产生切削模面,切削模面包含有多条加工路径轨迹。在步骤s22,对每一加工路径轨迹依据一固定距离设定多个指定节点,而被设定了多个指定节点的加工路径轨迹设定为一指定路径轨迹。在步骤s23,计算位于指定路径轨迹上的每一指定节点的过切量,其中计算位于指定路径轨迹上的每一指定节点的过切量包含步骤s231~s237。

50.图13绘示图12中的计算位于指定路径轨迹上的每一指定节点的过切量的子步骤流程图。共同参阅图12及图13,在步骤s231,从指定路径轨迹上设定第一参考节点以及第二参考节点,其中第一参考节点以及第二参考节点沿着第一方向(例如x轴方向)分别位于指定节点的相对两侧,而第一参考节点以及第二参考节点分别与指定节点的距离可相同或不同。在其他实施例中,第一参考节点以及第二参考节点可沿着第一方向位于指定节点的同一侧,且第一参考节点以及第二参考节点分别与指定节点之间的距离为不相同。值得一提的,以本实施例的第一参考节点以及第二参考节点沿着第一方向(例如x轴方向)分别位于指定节点的相对两侧为最佳实施例。在步骤s232,根据第一参考节点以及第二参考节点取得路径向量。在步骤s233,根据指定路径轨迹以及指定节点取得通过指定节点的切线向量。在步骤s234,依据路径向量、切线向量以及指定节点取得通过指定节点的剖切面,其中路径向量为剖切面的法向量,而切线向量与剖切面为不共平面。在步骤s235,计算剖切面与除了指定路径轨迹之外的其他加工路径轨迹的多个交点。在步骤s236,从该些交点之中选择两

个交点设定为第一邻近交点以第二邻近交点,而第一邻近交点以及第二邻近交点沿着第二方向(例如y轴方向)分别位于指定节点的相对两侧,而第二方向(例如y轴方向)不同于第一方向(例如x轴方向)。在步骤s237,取得第一邻近交点以及第二邻近交点之间的一条交点连线且计算指定节点与交点连线之间的沿着一第三方向(例如z轴方向)的垂直距离,且设定垂直距离为指定节点的过切量。

51.通过图12的加工路径过切分析方法,不需经由工具机控制器所回授的实际位置信息,便可全面检视切削模面上出现过切缺陷的单节节点,达到提升加工成品的品质的技术效果。

52.通过本发明所提供的加工路径过切分析方法,在加工程序代码汇入工具机控制器之前,便可计算出指定节点的过切量,接着依据计算出的过切量针对加工程序代码中关于指定节点的信息进行修正,便可消除指定节点过切的缺陷。换句话说,本发明所提供的加工路径过切分析方法,不需经由工具机控制器所回授的实际位置信息,便可检测出指定节点的过切量,并依据计算出的过切量直接修正加工程序代码,由此达到优化待加工物品的加工路径轨迹的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。