1.本发明涉及一种火焰喷射裂解法一步制备四方相氧化锆及其担载的铜基催化剂的方法,具体地说是涉及一种无需掺杂其他元素就能得到高比表面积的四方相氧化锆,以及同时具有高分散的金属铜和能高效活化二氧化碳的四方相氧化锆的催化剂,及其在二氧化碳加氢制甲醇反应中的应用。

背景技术:

2.二氧化碳加氢制甲醇技术路线,具有非常高的可行性。以二氧化碳为碳源、用新能源制氢,不仅降低了对化石燃料的依赖,而且生产的甲醇也是重要的工业原料之一。所以,该技术随着近年来环境问题的加剧而备受关注。

3.氧化锆具有适中的酸碱性和氧化还原性能,广泛应用在催化领域。在二氧化碳加氢制甲醇领域里,氧化锆作为载体的负载型铜基催化剂是该领域最经典的高活性催化剂之一,因为活性金属铜可吸附活化氢气,氧化锆载体可吸附活化二氧化碳,二者结合可有效促进甲醇的生成。氧化锆常见的晶相有:单斜相、四方相、立方相和无定型相。深入研究证明,氧化锆的晶相不仅会对铜的作用产生影响,还显著影响其活化二氧化碳的能力。其中,四方相氧化锆可以与活性组分铜发生强相互作用,产生出更多活性位点从而促进甲醇的生成。另外,四方相氧化锆具有更强的吸附活化二氧化碳的能力。因而,四方相氧化锆也成为了近几年来高居不下的研究热点。

4.然而,氧化锆的四方相是一种亚稳态的晶相,在低温时容易转变为单斜相,大多数氧化锆制备成型后,都是以单斜相为主。工业上关于制备高纯四方相氧化锆的报道较少,其中大部分报道都是通过元素掺杂来实现的,掺入的元素对于氧化锆的性能会造成影响,使得其适用体系受限制;即使现有几篇报道,可以不掺杂其他元素实现四方相氧化锆的制备,但也和其他方法一样,需要经过长时间合成周期的等待,多次的分离提纯、高能耗的热处理等多步程序。常见的关于四方相氧化锆的制备方法主要有沉淀法、回流法、水热法、溶剂热法等,其特点列举说明如下:

5.1)张成华等(张成华等,中国专利cn:107032397a)发明了一种常压回流法制备的无其它元素掺杂的四方相氧化锆,比表面积高,应用于合成气制烯烃。需要加入油酸钠等进行4-24h的回流,3-5次产品清洗,烘干,旋转蒸干,2h的300-800℃的焙烧。油相分离的环节增加了清洗的要求和程序,处理步骤多。

6.2)langmuir等(langmuir,2008,24:8358-8366),通过溶剂热法合成纯净高比表面的四方相纳米氧化锆,以无机锆盐、尿素和甲醇为原料,合成的氧化锆晶相纯净,稳定性好。但是由于传热传质影响其放大困难,且制备的前驱体氢氧化锆需在惰性气氛中焙烧,成本高,并且没有相关体系的热稳定性测试,性能未知。

7.3)张荣俊等(张荣俊等,中国专利108940381a)发明了一种改性助剂(碱土或稀土金属)和锆盐共沉淀制备的四方相氧化锆,洗涤1-6次,干燥(干燥方式可以为冷冻干燥、真空干燥或在流动惰性气氛中干燥),最后在600-1000℃煅烧1-10小时。制备的四方相氧化锆

2mol/l,优选0.1-0.5mol/l;

20.混合气由1-10mm直径的喷嘴喷出形成火焰,于火焰的一侧吹入空气;火焰将引入的有机溶液点燃,氧化锆的前体有机化合物在火焰的高温下发生分解形成氧化物颗粒,所形成的氧化物颗粒在空气的带动下离开火焰区域,空气由表面均布有气体通孔的气体分布板或筛板从火焰一侧吹向整个火焰区域,气体分布板或筛板上气体通孔的径向截面面积之和为0.1-10平方厘米,空气流量为2-20l/min。

21.一种负载型铜基催化剂,载体为上述四方相氧化锆,其特征在于:(1)催化剂主活性组分为铜,包括经还原后产生的零价金属铜和高价铜物种,载体为四方相氧化锆,可添加或不添加助剂,所有组分可由火焰喷射裂解法一步制备;(2)可添加ga、zn、ce、mn、la等一种或两种以上氧化物作为助剂;(3)催化剂中不添加助剂时,铜的含量占催化剂总重量的10-60%,优选20-40%;添加氧化锌时,铜在催化剂总质量的占比为10-40%,优选20%-40%,氧化锌的质量占比为10-30%;载体氧化锆在催化剂总质量中占比在10-90%以内,晶相以四方向为主,添加助剂氧化锌对于稳定形成四方相的氧化锆没有影响。

22.制备步骤包含如下:

23.(1)按照催化剂的组成所需的配比,将各组分前驱体化合物溶于溶剂中;

24.(2)将步骤(1)中配制的溶液分散成液滴,引入火焰中燃烧;

25.(3)收集燃烧后所形成的催化剂粉末。

26.步骤(1)中氧化锆的前体化合物为能够溶于有机溶剂的化合物,优选正丁醇锆、乙酸锆、乙酰丙酮锆、柠檬酸锆中的一种或两种以上;

27.步骤(1)中铜的前体化合物为能够溶于有机溶剂的化合物,优选醋酸铜、乙酰丙酮铜、二乙基己酸铜(ii)中的一种或两种以上;

28.步骤(1)中助剂的前体化合物为能够溶于有机溶剂的化合物,优选为醋酸镓、乙酰丙酮镓、醋酸铈、乙酰丙酮铈、二乙基己酸锌、醋酸锌、乙酰丙酮锰、乙酰丙酮镧中的一种或两种;

29.步骤(1)中溶剂为可燃烧的有机溶剂,优选为甲醇、乙醇、二甲苯、有机酸中的一种或两种以上,各种金属离子的总的摩尔浓度为0.1-2mol/l;

30.混合气由1-10mm直径的喷嘴喷出形成火焰,于火焰的一侧吹入空气;火焰将引入的有机溶液点燃,各组分(分别为主活性组分铜和载体组分氧化锆,可含有或不含有助剂组分)前体有机化合物在火焰的高温下发生分解形成氧化物颗粒,所形成的氧化物颗粒在空气的带动下离开火焰区域,空气由表面均布有气体通孔的气体分布板或筛板从火焰一侧吹向整个火焰区域,气体分布板或筛板上气体通孔的径向截面面积之和为0.1-10平方厘米,空气流量为2-20l/min。

31.本发明中的四方相负载的铜基催化剂可用于用于热催化二氧化碳的加氢反应,使用前,催化剂需要进行氢气还原处理,还原温度为150-350℃,优选250-350℃;加氢反应条件为:h2和co2的摩尔比为3:1,反应温度190-260℃,反应压力3.0mpa,气体空速为2040-24000ml/(h

·gcat

)。

32.本发明的优势在于:(1)本发明中火焰喷射裂解法无需掺杂其他元素就可以制备出高纯四方相的氧化锆;(2)该方法制备的四方相氧化锆比表面积大,该制备过程简单快速,无需后续高温焙烧处理;(3)本发明还提供了火焰喷射裂解法一步制备的四方相氧化锆

担载的铜催化剂及其在二氧化碳加氢反应中的应用;(4)四方相氧化锆担载的铜催化剂,瞬间高温淬火过程避免了铜的烧结聚集,促进铜与四方相氧化锆之间的强相互作用,产生了新的高价铜活性物种,对反应起促进作用;(5)本发明中四方相氧化锆以及含有该组分的催化剂,经过瞬间高温,颗粒尺寸小,无后续热处理过程,避免了铜的烧结聚集,四方相氧化锆具有更大的比表面积,又能在催化剂制备过程中促进铜的分散,二氧化碳加氢活性高,能带来有益效益。

附图说明

33.图1为实施例1样品(a)、(b)、(c)的x射线衍射图谱。

34.图2为实施例2(a)、3(a)、4(a)和对比例1(a)的新鲜样品的x射线衍射谱图。

35.图3为实施例2(a)、3(a)、4(a)和对比例1(a)的300℃还原后样品的x射线衍射谱图。

36.图4为实施例5(a)、6(a)、7(a)新鲜样品的x射线衍射谱图。

37.图5为实施例8(a)、9(a)新鲜样品的x射线衍射谱图。

38.图6为实施例12中样品的还原过程中根据x射线吸收近边光谱拟合的各个铜物种含量随还原温度变化图。

具体实施方式

39.本发明技术细节由下述实施例加以详尽描述。需要说明的是所举的实施例,其作用只是进一步说明本发明的技术特征,而不是限定本发明。

40.实施例1

41.(a)制备:

①

将2.4g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于25ml的甲醇和25ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,配制成锆浓度为0.1mol/l的溶液。采用注射器以5ml/min的速度将配好的溶液泵入喷嘴中。

②

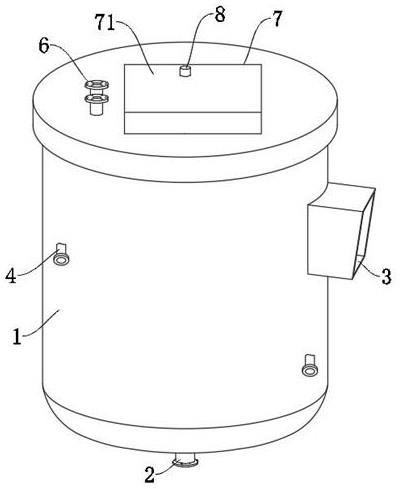

火焰燃烧气为甲烷(0.6l/min)和氧气(1.9l/min)组成的混合气,混合气由2mm直径的喷嘴喷出。采用气体分布板(包括一端密闭另一端开口的筒状容器,带有气体通孔的气体分布板的四周边缘与筒状容器的开口端密闭连接,于筒状容器上设有与气泵或空气压缩机相连的空气入口,气体分布板面向火焰)将大量空气(6l/min)吹入火焰区域,在高速空气气流的带动下,使燃烧产物迅速离开火焰区域,所制得的催化剂记为fsp-zro

2-0.1m。

42.(b)制备:

①

将7.2g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于25ml的甲醇和25ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,配制成锆浓度为0.3mol/l的溶液。后续步骤同实施例1(a)

②

,所制得的催化剂记为fsp-zro

2-0.3m。

43.(c)制备:

①

将12.0g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于25ml的甲醇和25ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,配制成锆浓度为0.3mol/l的溶液。后续步骤同实施例1(a)

②

,所制得的催化剂记为fsp-zro

2-0.5m。

44.(d)表征:将本实施例(a)(b)(c)制备的三种样品进行x射线晶相分析(图1)。可以看出,本实施例(a)和(b)在锆离子浓度前驱体浓度低于0.3mol/l的时候制备的氧化锆全部

为四方相,在本实施例(c)制备的氧化锆只有微弱的不完全的单斜相衍射峰,其余全是四方相氧化锆,四方相氧化锆在所有氧化锆的总占比达到99%以上,而且三种样品粒径都是在10-30nm之间的小颗粒状态。

45.(e)表征:将本实施例(a)(b)(c)制备的三种样品进行将实施例1(a)、(b)、(c)的样品和商用的氧化锆样品进行氮气等温吸附测试相应的比表面积测试,见表7。本实施例制备的三种氧化锆相较于普通的商用的氧化锆,明显具有更大的比表面积,作为载体,更大比表面会更有利于活性组分的分散,促进载体与活性组分间的相互作用。

46.实施例2

47.(a)制备:将2.785g醋酸铜cu(ch3coo)2·

h2o和17.289g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于45ml的甲醇和45ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液。后续步骤的过程和条件同实施例1步骤(a)

②

,所制得的催化剂记为fsp-20cu/zro2,cu在催化剂的质量分数为20%。

48.(b)评价:

①

催化剂反应前还原条件:常压下,纯h2(25ml/min)中,改变还原温度250℃、300℃、350℃,还原时间2h。样品还原后,一价铜在所有铜中的质量占比均在20%,不随还原温度的升高而改变。

49.反应条件:摩尔比h2/co2=3,温度为190-250℃,空速为2040ml/(h

·gcat

),压力为3.0mpa,考察了不同还原温度对反应性能的影响,测试结果见表1本实施例(a)制备的催化剂随着还原温度的升高,co2转化率降低,甲醇选择性升高;同一还原温度下,随着反应温度的升高,co2转化率增加,甲醇选择性逐渐降低,唯一的副产物co随温度升高选择性增加。在300℃还原时,反应温度为190℃时,甲醇选择性为88.4%,250℃时,co2转化率可达18.2%以上。同样条件下,本实施例(a)制备的催化剂在所考察的温度范围内的加氢活性均高于沉积沉淀法制备的催化剂(对比例1),表现出优异的反应性能。

50.(b)评价:

②

反应前还原条件:常压下,纯h2(25ml/min)中,还原温度300℃,还原时间2h。反应条件:摩尔比h2/co2=3,温度为200-260℃,空速为4800ml/(h

·gcat

),压力为3.0mpa,考察了不同还原温度对本实施例(a)制备的催化剂反应性能的影响,测试结果表明(见表1),其中反应温度为200℃时,甲醇选择性为85.6%,260℃时,co2转化率可达13.6%以上,相较于实施例2(b)

①

中的条件,空速增大一倍多的情况下,本实施例(a)制备的催化剂依旧反应性能良好。

51.(b)评价:

③

反应前还原条件:常压下,纯h2(25ml/min)中,还原温度300℃,还原时间2h。反应条件:摩尔比h2/co2=3,温度为260℃,空速为6000-24000ml/(h

·gcat

),压力为3.0mpa,考察了同一温度下不同空速对本实施例(a)制备的催化剂反应性能的影响,测试结果表明(见表1),随着空速的增大,转化率减小,但是选择性增加,高空速会带来更高的收率,本实施例(a)制备的催化剂在高空速下反应性能良。

52.实施例3

53.(a)制备:将4.527g醋酸铜cu(ch3coo)2·

h2o和13.105g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于45ml的甲醇和45ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,铜的质量分数为30%。制备得到fsp-30cu/zro2后续步骤同实施例1步骤(a)

②

。

54.(b)评价

①

:催化剂反应前还原条件:常压下,纯h2(25ml/min)中,还原温度300℃,

还原时间2h。反应条件:摩尔比h2/co2=3,温度为200-260℃,空速为4800ml/(h

·gcat

),压力为3.0mpa,考察了反应温度对本实施例(a)制备的催化剂性能的影响,测试结果(见表2),温度对反应性能的影响与实施例2(a)制备的催化剂一致,相较于实施例2(a)制备的催化剂的同等测试条件结果(见表2),增加铜的含量虽然降低了选择性,提高了转化率,但是甲醇产量得到了提升。

55.(b)评价

②

:催化剂反应前还原条件:常压下,纯h2(25ml/min)中,还原温度300℃,还原时间2h。反应条件:摩尔比h2/co2=3,温度为260℃,空速为6000-24000ml/(h

·gcat

),压力为3.0mpa,考察了同一温度下不同空速对本实施例(a)制备的催化剂反应性能的影响,测试结果表明(见表2),随着空速的增大,转化率减小,但是选择性增加,高空速会带来更高的收率,本实施例(a)制备的催化剂在高空速下反应性能良好。

56.实施例4

57.(a)制备:

①

将5.625g醋酸铜cu(ch3coo)2·

h2o和10.465g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于45ml的甲醇和45ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,铜的质量分数为40%。制备得到fsp-40cu/zro2后续步骤同实施例1步骤(a)

②

。

58.(b)评价

①

:催化剂反应前还原条件:常压下,纯h2(25ml/min)中,还原温度300℃,还原时间2h。反应条件:摩尔比h2/co2=3,温度为200-260℃,空速为4800ml/(h

·gcat

),压力为3.0mpa,考察了反应温度对本实施例(a)制备的催化剂性能的影响,测试结果(见表3),温度对反应性能的影响与fsp-20cu/zro2一致,相较于实施例1fsp-20cu/zro2的同等测试条件结果,增加铜的含量虽然降低了选择性,提高了转化率,但是甲醇产量得到了提升。

59.(b)评价

②

:催化剂反应前还原条件:常压下,纯h2(25ml/min)中,还原温度300℃,还原时间2h。反应条件:摩尔比h2/co2=3,温度为260℃,空速为6000-24000ml/(h

·gcat

),压力为3.0mpa,考察了同一温度下不同空速对本实施例(a)制备的催化剂反应性能的影响,测试结果表明(见表3),随着空速的增大,转化率减小,但是选择性增加,高空速会带来更高的收率。

60.实施例5

61.(a)制备:将2.673g醋酸铜cu(ch3coo)2·

h2o、2.373g2-乙基己酸锌和14.407g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于45ml的甲醇和45ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液cu的质量分数为20%,zno的质量分数为10%。制备得到fsp-20cu10zno/zro2后续步骤同实施例1步骤(a)

②

。

62.(b)评价:催化剂反应前还原条件:常压下,纯h2(25ml/min)中,还原温度300℃,还原时间2h。反应条件:摩尔比h2/co2=3,温度为200-260℃,空速为6000ml/(h

·gcat

),压力为3.0mpa,考察了反应温度对本实施例(a)制备的催化剂性能的影响,测试结果(fsp-20cu10zno/zro2见表(4),相较于实施例2(b)

②

,温度对反应性能的影响与本实施例(a)制备的催化剂一致,zno的加入对于对于高空速下的转化率有促进作用,提高了产量。

63.实施例6

64.(a)制备:将2.715g无水醋酸铜cu(ch3coo)2、4.247g2-乙基己酸锌和11.143g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于45ml的甲醇和45ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,cu的质量分数为20%,zno的

质量分数为20%。制备得到fsp-20cu20zno/zro2后续步骤同实施例1步骤(a)

②

。

65.(b)评价:催化剂还原及评价条件铜实施例5(b),(fsp-20cu20zno/zro2见表4),相对于实施例5(b)的结果,zno的加入进一步提高甲醇产量,说明20%cu的质量占比下,10%质量比的zno含量偏低,本实施例(a)制备的催化剂,zno质量占比20%更优。

66.实施例7

67.(a)制备:将2.610g无水醋酸铜cu(ch3coo)2、6.124g2-乙基己酸锌和8.927g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于45ml的甲醇和45ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,cu的质量分数为20%,zno的质量分数为30%。制备得到fsp-20cu30zno/zro2后续步骤同实施例1步骤(a)

②

。

68.(b)评价:催化剂还原及评价条件铜实施例5(b)。结果(fsp-20cu30zno/zro2见表(4)表明甲醇的产量并没有随着本实施例(a)制备的催化剂中zno进一步的增加反而降低,实施例6(a)中20%质量比的zno更适合该体系。

69.实施例8

70.(a)制备:将4.742g无水醋酸铜cu(ch3coo)2、3.701g2-乙基己酸锌和6.498g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于45ml的甲醇和45ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,cu的质量分数为40%,zno的质量分数为20%。制备得到fsp-40cu20zno/zro2后续步骤同实施例1步骤(a)

②

。

71.(b)评价:催化剂还原及评价条件铜实施例5(b),测试结果(fsp-40cu20zno/zro2见表4),相较于实施例2(b)

②

,温度对反应性能的影响与fsp20cu/zro2一致,都是随着温度的升高选择性降低转化率升高,但是cu的含量为40%比铜含量为20%时转化率高,20%zno的加入对于cu含量一定时甲醇选择性和co2转化率都有所提升,进而获得更高的甲醇产量。

72.实施例9

73.(a)制备:将4.579g无水醋酸铜cu(ch3coo)2、5.375g2-乙基己酸锌和4.700g正丁醇锆(c

16h36

o4zr含量为80wt%,其余为正丁醇)溶于45ml的甲醇和45ml的2-乙基己酸的混合溶剂中。将溶液置于超声搅拌器上,室温搅拌至得到澄清溶液,cu的质量分数为40%,zno的质量分数为30%。制备得到fsp-40cu30zno/zro2后续步骤同实施例1(a)

②

。

74.(b)评价:催化剂还原及评价条件铜实施例5(b),结果(fsp-40cu30zno/zro2见表4)表明,与实施例8(b)相比,铜质量含量为40%时,zno的含量进一步的提升,对甲醇的选择性没有明显的影响,但是能继续促进co2的转化率的提升,提高甲醇产量。

75.对比例1

76.(a)制备:沉积沉淀法制备cu/zro2催化剂:称量3.805g cu(no3)2·

6h2o于15ml去离子水中,称量13.25g na2co3于250ml去离子水中,称量4.0g商用的zro2载体并倒入200ml去离子水,将cu(no3)2和na2co3水溶液同时滴入水溶液中,在不断搅拌下加入上述溶液中,保持ph=6.5左右,把烧杯放置在65℃水浴中1h;用大量去离子水进行沉淀物的多次洗涤离心,将得到的沉淀转移至干过,120℃烘箱烘干过夜,再350℃焙烧3h。

77.(b)评价:催化剂的还原条件和反应条件同实施例2(b)

②

。所制得的催化剂记为dp-cu/zro2,cu的质量分数为20%。测试结果(见表5)表明,普通沉积沉淀方法制备得到的dp-cu/zro2催化剂,在选择性和转化率方面都不如fsp方法制备的实施例2(a)催化剂,火焰喷射法制备的催化剂对于二氧化碳加氢制甲醇确实有明显的性能促进作用。

78.实施例10

79.将实施例1(a)、4(a)、(a)6中火焰喷射裂解法制备得到的fsp-20cu/zro2、fsp-30cu/zro2和fsp-40cu/zro2催化剂和对比例1(a)中沉积沉淀法制备的dp-cu/zro2进行铜的分散度测定。将每种催化剂都取0.5g进行5%h2/ar气氛下进行10℃/min升温值500℃保持30min,通ar进行吹扫降温至50℃,切5%n2o/ar氧化催化剂30min后,50℃通ar吹扫30min,在进行5%h2/ar气氛下进行10℃/min升温至400℃,测定得到铜在各催化剂表面的分散情况见表6,fsp过程相较于普通的沉积沉淀法,更有利于铜在催化剂表面的分散,把铜的颗粒维持在更小的尺寸,暴露更多的活性中心,有利于提高二氧化碳加氢制甲醇的活性。

80.实施例11

81.将实施例2(a)、3(a)、4(a)中火焰喷射裂解法制备得到的fsp-20cu/zro2、fsp-30cu/zro2和fsp-40cu/zro2催化剂和对比例1中沉积沉淀法制备的dp-cu/zro2的新鲜样品放入x射线衍射分析仪中进行晶相分析,见图2,将上述样品进行300℃还原1小时以后的样品进行晶相分析,见图3,fsp法制备的铜锆催化剂氧化锆为以四方相为主,而商业购买的氧化锆一般为以单斜相为主,fsp制备的催化剂cuo的衍射峰都很小,沉积沉淀法制备的则反之,说明四方相的氧化锆和fsp过程共同作用促进了铜的分散,图3也表明了fsp制备的样品还原后,铜的衍射峰很小,依旧保持着高分散,维持铜在小颗粒的形态,形成更多的cu和zro2的界面,促进cu和zro2间的强相互作用,使得fsp制备的cu/zro2有更好的二氧化碳加氢制甲醇的性能。

82.将实施例5(a)、6(a)、7(a)中的制备得到的催化剂fsp-20cu10zno/zro2、fsp-20cu20zno/zro2、fsp-20cu30zno/zro2进行x射线衍射分析仪中进行晶相分析,见图4。随着氧化锌的含量不断增加,四方晶相已经是氧化锆的唯一晶相,说明的锌的加入有利于掺入到氧化锆的晶格中形成四方晶相,但是掺杂后剩余的氧化锌过多,会析出形成独立的氧化锌的晶相,适当过量的氧化锌的含量,既能促进氧化锆四方相的形成,也对甲醇的产量有提高作用。

83.将实施例8(a)、9(a)中的制备得到的催化剂fsp-40cu10zno/zro2和fsp-40cu30zno/zro2进行x射线衍射分析仪中进行晶相分析,见图5。此时,氧化锆在催化剂中的质量占比偏低,氧化锌含量偏高已经大量析出,但是氧化锆仍然保持着完整的四方相。再次证明了,火焰喷射裂解法制备的氧化锆,无论有无别的组分参与,都可以形成高纯度的四方相氧化锆。

84.实施例12

85.将实施例2(a)制备的样品进行原位程序升温还原过程的x射线近边吸收分析,拟合得到各个铜价态的物种,在氢气气氛5℃/min升温的过程中记录各个铜物种在所有铜中的质量占比的变化,见图6。可以看出,氢气气氛还原升温的过程中,二价铜在100-150℃阶段被大量还原为零价铜和一价铜,二价铜的含量骤然减少,零价铜和一价铜的比例随之升高,一般来讲一价铜活性高但是不稳定很容易被继续还原为零价铜,但是实施例2(a)的样品一价的铜在高温还原中仍能稳定存在,不会随着还原温度升高而继续深度还原为零价铜,一价铜能稳定占整个铜含量的20%,在二氧化碳加氢制甲醇反应中一价铜利于稳定中间物种,抑制中间物种脱附产生co,进而促进中间物种进一步加氢生成甲醇,提高了甲醇的选择性。火焰喷射制备中的高温淬火过程促进了铜的分散以及铜和氧化锆之间的强相互作

用,从而稳定了更多高活性的一价铜,表现出了更好的二氧化碳加氢制甲醇的性能(实施例对比结果见表6)。

86.表1实施例2催化剂上不同条件对二氧化碳加氢制甲醇的影响

[0087][0088][0089]

表2实施例3催化剂上反应温度对二氧化碳加氢制甲醇的影响

[0090]

[0091]

表3实施例4催化剂上二氧化碳加氢制甲醇的影响

[0092][0093][0094]

表4实施例5、6、7、8、9催化剂上二氧化碳加氢制甲醇的影响

[0095][0096][0097]

对比例结果

[0098]

表5对比例1催化剂上二氧化碳加氢制甲醇的影响

[0099][0100]

表6实施例2(a)、3(a)、4(a)和对比例1(a)的催化剂的铜的分散度以及在260℃、3.0mpa、4800ml/(g

cat

*h)时的催化性能对比表

[0101][0102]

表7实施例1和商用氧化锆比表面积结果对比

[0103]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。