1.本发明属于汽车钣金零件制作技术领域,具体涉及一种一体式门环的制备方法。

背景技术:

2.一体式热成形门环主要用于汽车a柱、b柱之间的乘员舱保护区,以一个门环零件取代传统四个零件。这种门环零件可根据性能需求,通过在不同部位采用不同厚度或强度级别的板料来达到最优的性能效果,并通过激光拼焊成整体料片,最后一体冲压成型。一体式热成形门环刚度和强度性能极佳,作为汽车碰撞“安全笼”概念的重要组成部分在正碰、侧碰尤其是小角度偏置碰防护中,表现优异,可有效应对严苛的碰撞法规。

3.目前市场上已经量产使用的热成形门环均为铝硅镀层门环。铝硅镀层门环优点在于其原材料表面有一层特殊的铝硅镀层,高温热冲压可以有效避免表面氧化,同时热冲压成形后又能为零件提供较好的防腐作用,但是采用铝硅镀层热成形原材料,由于其原材料和激光拼焊均属阿赛洛米塔尔独家专利,导致零件生产成本高,仅适合中高档车型使用;而裸板(无镀层)热成形门环由于不受专利限制、应用成本低,愈发引起主机厂关注。但其应用同样存在问题,例如零件经常规加热炉加热易出现表面氧化,对于超薄规格板料(如1.0mm),后续抛丸处理时存在变形难以控制的问题;再者零件表面无镀层保护,耐蚀性能差,无法满足汽车防腐设计要求。

4.发明专利cn 109759522 a公开了一种轻量化异种钢一体化热成形汽车门框制备方法,其将整个车门框分为五部分,分别为左纵框、右纵框、上横框、下横框和左斜框,其中右纵框和左纵框采用热成形钢板22mnb5,下横框采用dp590钢板,左斜框采用qp980钢板,上横框采用if钢。这些材料经热冲压处理后,22mnb5抗拉强度最高可达1500mpa,而qp980、dp590和if钢的抗拉强度很低,最高分别只有1100mpa、700mpa、500mpa左右,不能满足门环的强度需求;同时不同种类、不同强度的钢板一体冲压成型的难度非常高,激光拼焊焊缝强度难以保证,导致门环整体性能难以保证;另外材料种类使用过多不利于成本控制和材料采购管理,故缺乏实际应用价值。

5.发明专利cn 111434443 a公开了一种汽车结构件的制备方法,其将裸钢板经落料、激光拼焊、制备表面涂层、无氧加热合金化和奥氏体化、以及热冲压制得一体式热成形门环。但该制备方法先制备表面涂层,再进行加热奥氏体化和热冲压,正如文献《热成形钢镀层研究进展》中所述,锌基/锌铁基镀层热成形钢的应用还存在大量的问题,主要体现在:

6.①

镀层合金化后形成的fe-znγ1相的熔点仅782℃,经880-930℃的奥氏体化后镀层会部分液化,导致锌易粘在炉辊和冲压模具上面,清理不及时易造成产品表面拉毛;

7.②

液化涂层不均匀,造成产品表面凹凸不平,影响产品外观;

8.③

锌基/锌铁基镀层热成形钢宜在普通加热炉中加热,可以利用其表面形成的al2o3层阻隔锌镀层,避免zn挥发,而该方案采用无氧环境进行加热,显然不能避免zn挥发;

9.④

γ1相的液化会导致钢板出现脆性(即液态金属致脆,lmie)。目前国内各大钢厂关于锌基热成形材料尚处于研发阶段,距离实际应用还有较长距离,该发明专利的制备工

艺并不具有实际应用意义。

10.因此,有必要针对现有技术存在的上述问题,对一体式热成形门环的制备工艺进行改进。

技术实现要素:

11.本发明的目的在于克服现有技术存在的不足之处而提供一种一体式门环的制备方法,不仅解决了超薄规格(如1.0mm以下)板料抛丸变形难以控制以及裸板热成形门环耐腐蚀性差的问题,而且避免了低熔点镀层液化、产品表面不平、锌挥发、lmie等问题。

12.为实现上述目的,本发明提供了一种一体式门环的制备方法,包括以下步骤:

13.(1)将无镀层热成形钢板(即裸板热成形钢)落料,得到板料;

14.(2)将步骤(1)得到的板料拼焊成门环板料;

15.(3)将步骤(2)得到的门环板料进行加热,得到奥氏体化的门环板料;

16.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压(即淬灭成型),得到成型零件;

17.(5)将步骤(4)得到的成型零件进行切割,得到所需的零件结构;

18.(6)在步骤(5)得到的零件结构的表面制备涂层,即得所述一体式门环。

19.优选地,所述步骤(2)得到的门环板料各区域的厚度均大于1.0mm,所述步骤(3)中的加热在常规环境中(即空气中)进行,在所述步骤(5)和所述步骤(6)之间进行抛丸处理。

20.优选地,所述抛丸处理的工艺条件为:频率20-30hz,电流5-15a,电压50-100v。

21.优选地,所述步骤(2)得到的门环板料有厚度在1.0mm以下的区域,所述步骤(3)中的加热在无氧箱式加热炉内进行,在所述步骤(5)和所述步骤(6)之间不进行抛丸处理。

22.优选地,所述步骤(6)中,所述涂层为锌层,所述涂层采用电镀的方式制备。

23.优选地,所述制备方法在步骤(6)之后还包括以下步骤:将步骤(6)所得零件结构进行去氢处理。

24.优选地,所述去氢处理为将零件结构升温至170℃~250℃,保温1~3h。

25.优选地,所述无镀层热成形钢板为1500~2000mpa级别的热成形钢。

26.优选地,所述步骤(2)得到的门环板料各区域的厚度在0.6mm以上。

27.优选地,所述步骤(3)中的加热温度为880℃-950℃。

28.优选地,所述步骤(2)得到的门环板料的焊缝数量为3-6条。

29.相比现有技术,本发明的有益效果在于:

30.(1)为应对裸板热成形门环的防腐问题,本发明将裸板门环板料经加热奥氏体化、热冲压和切割(或者经加热奥氏体化、热冲压、切割和抛丸)后制备表面防护涂层,解决了采用现行铝硅热成形门环高成本的问题,同时本发明在加热奥氏体化和热冲压后才制备表面涂层,有效避免了低熔点镀层液化、产品表面不平、锌挥发、lmie等问题,另外针对制备涂层过程中导致的热成形材料氢脆问题,本发明也做了针对性的去氢处理,最终制备的表面具有涂层的门环耐蚀性能优异;

31.(2)针对裸板热成形门环抛丸变形问题,提出依据门环各区域厚度的不同,制定不同的加热方式,如对于存在厚度1.0mm以下区域的门环板料,在无氧环境中进行加热奥氏体化,避免后续进行抛丸处理;对于各区域厚度都大于1.0mm的门环板料,在常规环境下进行

加热,后续增加抛丸工序去除表面氧化皮,亦可得到抛丸变形可控并且门环尺寸精度满足开发要求的门环零件。

32.说明书附图

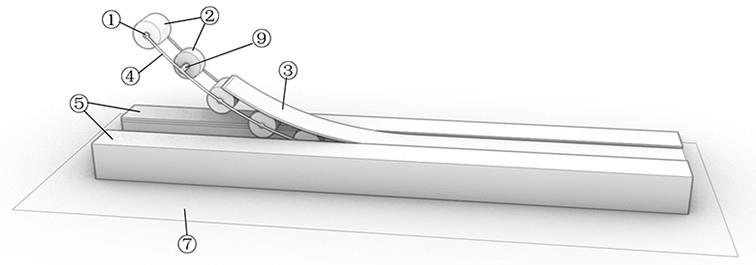

33.图1为本发明拼焊成的门环板料的示意图;

34.图2为本发明中各区域厚度都大于1.0mm的门环板料经常规加热和抛丸处理后的变形情况示意图。

35.其中,1-b柱加强板,2-门槛加强板,3-a柱加强板,4-上边梁加强板。

具体实施方式

36.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

37.本发明提供了一种一体式门环的制备方法,包括以下步骤:

38.(1)依据设计需求和cae分析结果,确定门环各部位的形状、材料牌号、厚度、激光焊缝位置及落料尺寸形状,再将无镀层热成形钢板落料,得到板料(包括a柱加强板3、门槛加强板2、b柱加强板1和上边梁加强板4);

39.(2)将步骤(1)得到的板料激光拼焊成门环板料;

40.(3)将步骤(2)得到的门环板料进行加热,得到奥氏体化的门环板料;

41.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

42.(5)将步骤(4)得到的成型零件进行激光切割,得到所需的零件结构;

43.(6)在步骤(5)得到的零件结构的表面制备涂层,即得所述一体式门环。

44.优选地,步骤(2)得到的门环板料各区域的厚度均大于1.0mm,步骤(3)中的加热在常规环境中(即空气中)进行,在步骤(5)和步骤(6)之间进行抛丸处理。

45.如果步骤(2)得到的门环板料存在厚度在1.0mm以下(包括1.0mm)的区域,那么由于抛丸处理会导致门环严重变形,步骤(3)中的加热过程要尽可能减少与氧接触以避免后续进行抛丸处理,即步骤(3)中的加热要在无氧环境下进行。

46.如果步骤(2)得到的门环板料各区域的厚度都大于1.0mm,那么步骤(3)中的加热可以在无氧环境下进行,也可以在常规环境下进行,如果步骤(3)中的加热在无氧环境下进行,那么后续就不需要进行抛丸处理,如果步骤(3)中的加热在常规环境下进行,那么在步骤(5)和步骤(6)之间需要进行抛丸处理,考虑无氧加热环境的成本较高,优先选择步骤(3)中的加热在常规环境下进行。发明人经过大量试验验证,发现对于各区域厚度都大于1.0mm的门环板料,经过常规环境的加热奥氏体化和热冲压后,通过增加抛丸工序去除表面氧化皮,可得到抛丸变形可控以及门环尺寸精度满足要求的零件结构(如图2所示,a柱加强板抛丸后变形量为0.2~0.5mm、门槛加强板抛丸后变形量为-0.2~0.4mm、b柱加强板抛丸后变形量为0.2~0.5mm和上边梁加强板抛丸后变形量为-0.2~0.3mm)。

47.对于各区域厚度都大于1.0mm的门环板料进行抛丸处理时,优选抛丸工艺条件为:频率20-30hz,电流5-15a,电压50-100v。砂丸优选gh50多棱丸砂。抛丸处理后零件结构的表面氧化层厚度不能太厚,否则会影响涂层的制备效果。

48.步骤(2)得到的门环板料可由不同厚度、不同形状的无镀层热成形钢板激光拼焊

而成,焊缝数量依据设计需求而定,优选3-6条;门环板料各区域材料可选择采用1500mpa~2000mpa级别的热成形钢,如1500mpa和2000mpa级别的热成形钢;根据设计需求,无镀层热成形钢板的轧制状态可以选择冷轧,也可以选择热轧,如csp或esp薄板坯连铸连轧工艺生产的热轧钢板。

49.步骤(3)的无氧环境,可选择抽真空、注入保护气或者先抽真空再注入保护气的方式来实现,如采用具有抽真空和注入氮气功能的无氧箱式加热炉进行加热,在加热前先对该无氧箱式进行抽真空再注入保护气,保护气可选择氮气、惰性气体或者它们的混合物。抽真空优先选择压力在8000kn及以上的压机。

50.步骤(3)中具体的加热温度可根据设备及板料的性能而定。

51.完成加热奥氏体化后的门环板料可通过机械手快速转移至模具中进行热冲压。

52.步骤(5)中激光切割的主要目的是对零件边部进行修剪以及切割工艺孔,所采用的激光切割机优先选择生产效率高、成本低的机器人激光切割机。

53.所述步骤(6)中所得涂层优选为锌层。锌层可以采用传统电镀锌工艺进行制备,电镀锌的产线可根据零件形状以及大小进行选择。优选,电镀锌的单面附着量在45g/m2以上。进一步优选,电镀锌的单面附着量为45g/m2。

54.电镀过程中会有一定的氢原子扩散到零件,需要通过去氢工艺进行去氢处理,以防止后期使用过程中发生氢致延迟开裂,因此电镀涂层后需要进行去氢处理。优选去氢处理的工艺为:将电镀处理后的零件结构升温至170℃~250℃,保温时间为1~3h。

55.实施例1

56.实施例1为本发明一体式门环的制备方法的一种实施方式。本实施例一体式门环的制备方法包括以下步骤:

57.(1)分别对厚度1.1mm和1.3mm的1500mpa级别的冷轧无镀层热成形钢板落料,得到厚度为1.1mm的a柱加强板和门槛加强板,厚度为1.3mm的b柱加强板和上边梁加强板;

58.(2)将步骤(1)得到的各板料激光拼焊成门环板料,焊缝数量为4条;

59.(3)将步骤(2)得到的门环板料在常规加热炉内升温至880℃,保温以使门环板料奥氏体化;

60.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

61.(5)将步骤(4)得到的成型零件进行激光切割以修剪零件边部以及切割工艺孔,得到所需的零件结构;

62.(6)将步骤(5)得到的零件结构进行抛丸处理,抛丸工艺为:频率为20hz,电流5a,电压50v,砂丸为gh50多棱丸砂;

63.(7)采用传统电镀锌工艺对抛丸后的零件结构的表面进行镀锌,电镀锌的单面附着量为45g/m2;

64.(8)将电镀锌处理后的零件结构升温至170℃,保温3h(以去氢,防止后期使用过程中发生氢致延迟开裂),即得一体式门环。

65.本实施例中,步骤(6)所得零件结构相较步骤(2)所得门环板料,a柱加强板的平均变形量 0.4mm,门槛加强板的平均变形量为 0.47mm,b柱加强板的平均变形量为 0.025mm,上边梁加强板的平均变形量为 0.025mm。

66.实施例2

67.实施例2为本发明一体式门环的制备方法的另一种实施方式。本实施例一体式门环的制备方法包括以下步骤:

68.(1)分别对厚度1.1mm和1.3mm的1500mpa级别的冷轧无镀层热成形钢板落料,得到厚度为1.1mm的a柱加强板和门槛加强板,厚度为1.3mm的b柱加强板和上边梁加强板;

69.(2)将步骤(1)得到的各板料激光拼焊成门环板料,焊缝数量为3条;

70.(3)将步骤(2)得到的门环板料在常规加热炉内升温至900℃,保温以使门环板料奥氏体化;

71.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

72.(5)将步骤(4)得到的成型零件进行激光切割以修剪零件边部以及切割工艺孔,得到所需的零件结构;

73.(6)将步骤(5)得到的零件结构进行抛丸处理,抛丸工艺为:频率为25hz,电流10a,电压70v,砂丸为gh50多棱丸砂;

74.(7)采用传统电镀锌工艺对抛丸后的零件结构的表面进行镀锌,电镀锌的单面附着量为50g/m2;

75.(8)将电镀锌处理后的零件结构升温至200℃,保温2h(以去氢,防止后期使用过程中发生氢致延迟开裂),即得一体式门环。

76.本实施例中,步骤(6)所得零件结构相较步骤(2)所得门环板料,a柱加强板的平均变形量为 0.055mm,门槛加强板的平均变形量为 0.495mm,b柱加强板的平均变形量为 0.48mm,上边梁加强板的平均变形量为-0.175mm。

77.实施例3

78.实施例3为本发明一体式门环的制备方法的又一种实施方式。本实施例一体式门环的制备方法包括以下步骤:

79.(1)分别对厚度1.1mm和1.3mm的1500mpa级别的无镀层热成形钢板(csp薄板坯连铸连轧工艺生产的热轧钢板)落料,得到厚度为1.1mm的a柱加强板和门槛加强板,厚度为1.3mm的b柱加强板和上边梁加强板;

80.(2)将步骤(1)得到的各板料激光拼焊成门环板料,焊缝数量为5条;

81.(3)将步骤(2)得到的门环板料在常规加热炉内升温至920℃,保温以使门环板料奥氏体化;

82.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

83.(5)将步骤(4)得到的成型零件进行激光切割以修剪零件边部以及切割工艺孔,得到所需的零件结构;

84.(6)将步骤(5)得到的零件结构进行抛丸处理,抛丸工艺为:频率为25hz,电流12a,电压80v,砂丸为gh50多棱丸砂;

85.(7)采用传统电镀锌工艺对抛丸后的零件结构的表面进行镀锌,电镀锌的单面附着量为55g/m2;

86.(8)将电镀锌处理后的零件结构升温至220℃,保温2h(以去氢,防止后期使用过程

中发生氢致延迟开裂),即得一体式门环。

87.本实施例中,步骤(6)所得零件结构相较步骤(2)所得门环板料,a柱加强板的平均变形量为 0.085mm,门槛加强板的平均变形量为 0.585mm,b柱加强板的平均变形量为 0.535mm,上边梁加强板的平均变形量为 0.07mm。

88.实施例4

89.实施例4为本发明一体式门环的制备方法的又一种实施方式。本实施例一体式门环的制备方法包括以下步骤:

90.(1)分别对厚度1.1mm和1.3mm的2000mpa级别的无镀层热成形钢板(esp薄板坯连铸连轧工艺生产的热轧钢板)落料,得到厚度为1.1mm的a柱加强板和门槛加强板,厚度为1.3mm的b柱加强板和上边梁加强板;

91.(2)将步骤(1)得到的各板料激光拼焊成门环板料,焊缝数量为6条;

92.(3)将步骤(2)得到的门环板料在常规加热炉内升温至950℃,保温以使门环板料奥氏体化;

93.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

94.(5)将步骤(4)得到的成型零件进行激光切割以修剪零件边部以及切割工艺孔,得到所需的零件结构;

95.(6)将步骤(5)得到的零件结构进行抛丸处理,抛丸工艺为:频率为30hz,电流15a,电压100v,砂丸为gh50多棱丸砂;

96.(7)采用传统电镀锌工艺对抛丸后的零件结构的表面进行镀锌,电镀锌的单面附着量为45g/m2;

97.(8)将电镀锌处理后的零件结构升温至250℃,保温1h(以去氢,防止后期使用过程中发生氢致延迟开裂),即得一体式门环。

98.本实施例中,步骤(6)所得零件结构相较步骤(2)所得门环板料,a柱加强板的平均变形量为-0.265mm,门槛加强板的平均变形量为 0.005mm,b柱加强板的平均变形量为 0.15mm,上边梁加强板的平均变形量为-0.2mm。

99.实施例5

100.实施例5为本发明一体式门环的制备方法的一种实施方式。本实施例一体式门环的制备方法包括以下步骤:

101.(1)分别对厚度0.6mm和0.8mm的1500mpa级别的无镀层热成形钢板(esp薄板坯连铸连轧工艺生产的热轧钢板)落料,得到厚度为0.6mm的a柱加强板和门槛加强板,厚度为0.8mm的b柱加强板和上边梁加强板;

102.(2)将步骤(1)得到的各板料激光拼焊成门环板料,焊缝数量为4条;

103.(3)将步骤(2)得到的门环板料置于无氧箱式加热炉内,将该无氧箱式加热炉抽真空后,注入高纯氮气,然后将炉内升温至800℃,保温以使门环板料奥氏体化;

104.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

105.(5)将步骤(4)得到的成型零件进行激光切割以修剪零件边部以及切割工艺孔,得到所需的零件结构;

106.(6)采用传统电镀锌工艺对步骤(5)得到的零件结构的表面进行镀锌,电镀锌的单面附着量为45g/m2;

107.(7)将电镀锌处理后的零件结构升温至170℃,保温3h(以去氢,防止后期使用过程中发生氢致延迟开裂),即得一体式门环。

108.实施例6

109.实施例6为本发明一体式门环的制备方法的一种实施方式。本实施例一体式门环的制备方法包括以下步骤:

110.(1)分别对厚度0.6mm和0.8mm的1500mpa级别的无镀层热成形钢板(csp薄板坯连铸连轧工艺生产的热轧钢板)落料,得到厚度为0.6mm的a柱加强板和门槛加强板,厚度为0.8mm的b柱加强板和上边梁加强板;

111.(2)将步骤(1)得到的各板料激光拼焊成门环板料,焊缝数量为5条;

112.(3)将步骤(2)得到的门环板料置于无氧箱式加热炉内,将该无氧箱式加热炉抽真空后,注入高纯氮气,然后将炉内升温至900℃,保温以使门环板料奥氏体化;

113.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

114.(5)将步骤(4)得到的成型零件进行激光切割以修剪零件边部以及切割工艺孔,得到所需的零件结构;

115.(6)采用传统电镀锌工艺对步骤(5)得到的零件结构的表面进行镀锌,电镀锌的单面附着量为45g/m2;

116.(7)将电镀锌处理后的零件结构升温至200℃,保温2h(以去氢,防止后期使用过程中发生氢致延迟开裂),即得一体式门环。

117.实施例7

118.实施例7为本发明一体式门环的制备方法的一种实施方式。本实施例一体式门环的制备方法包括以下步骤:

119.(1)分别对厚度0.8mm和1.0mm的1500mpa级别的冷轧无镀层热成形钢板落料,得到厚度为0.8mm的a柱加强板和门槛加强板,厚度为1.0mm的b柱加强板和上边梁加强板;

120.(2)将步骤(1)得到的各板料激光拼焊成门环板料,焊缝数量为6条;

121.(3)将步骤(2)得到的门环板料置于无氧箱式加热炉内,将该无氧箱式加热炉抽真空后,注入高纯氮气,然后将炉内升温至950℃,保温以使门环板料奥氏体化;

122.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

123.(5)将步骤(4)得到的成型零件进行激光切割以修剪零件边部以及切割工艺孔,得到所需的零件结构;

124.(6)采用传统电镀锌工艺对步骤(5)得到的零件结构的表面进行镀锌,电镀锌的单面附着量为45g/m2;

125.(7)将电镀锌处理后的零件结构升温至250℃,保温1h(以去氢,防止后期使用过程中发生氢致延迟开裂),即得一体式门环。

126.实施例8

127.实施例8为本发明一体式门环的制备方法的一种实施方式。本实施例一体式门环

的制备方法包括以下步骤:

128.(1)分别对厚度1.0mm和1.2mm的1500mpa级别的冷轧无镀层热成形钢板落料,得到厚度为1.0mm的a柱加强板和门槛加强板,厚度为1.2mm的b柱加强板和上边梁加强板;

129.(2)将步骤(1)得到的各板料激光拼焊成门环板料,焊缝数量为6条;

130.(3)将将步骤(2)得到的门环板料置于无氧箱式加热炉内,将该无氧箱式加热炉抽真空后,注入高纯氮气,然后将炉内升温至950℃,保温以使门环板料奥氏体化;

131.(4)将步骤(3)得到的奥氏体化的门环板料置于模具中进行热冲压,得到成型零件;

132.(5)将步骤(4)得到的成型零件进行激光切割以修剪零件边部以及切割工艺孔,得到所需的零件结构;

133.(6)采用传统电镀锌工艺对步骤(5)得到的零件结构的表面进行镀锌,电镀锌的单面附着量为45g/m2;

134.(7)将电镀锌处理后的零件结构升温至250℃,保温1h(以去氢,防止后期使用过程中发生氢致延迟开裂),即得一体式门环。

135.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。