技术特征:

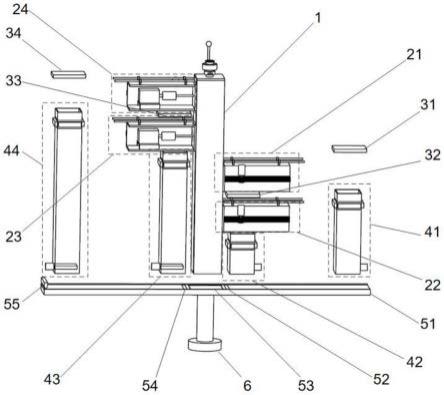

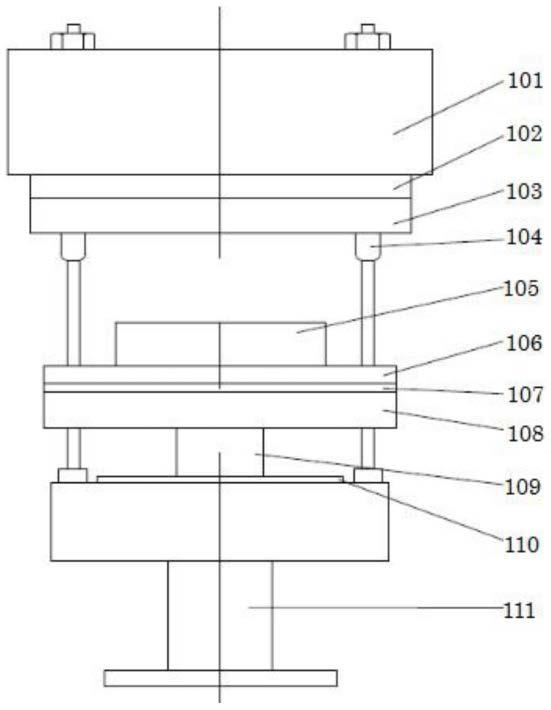

1.一种提高工件致密度的供铺粉集成装置,其特征在于,包括:下粉筛分通道箱组件(1)、粉末分离器运动机构组件、粉末下落装置组件、铺粉板(51)以及中央控制器;所述粉末分离器运动机构组件包括多个粉末分离器运动机构,所述粉末分离器运动机构安装筛分板(204);所述下粉筛分通道箱组件(1)周侧由上至下安装多个所述粉末分离器运动机构,多个所述筛分板(204)允许移动至所述下粉筛分通道箱组件(1)内;多个所述筛分板(204)过滤孔径由上至下逐渐减小,粉末放置入所述下粉筛分通道箱组件(1)通道后通过多个所述筛分板(204)按照过滤孔径逐步筛分;所述粉末下落装置组件安置在所述铺粉板(51)上方,所述粉末下落装置组件包括多个粉末下落装置;所述筛分板(204)允许移动至所述粉末下落装置处并与所述粉末下落装置一一对应,所述筛分板(204)允许将粉末放置入对应所述粉末下落装置;所述中央控制器电连接所述下粉筛分通道箱组件(1)、所述粉末分离器运动机构组件、所述粉末下落装置组件以及所述铺粉板(51)。2.根据权利要求1所述提高工件致密度的供铺粉集成装置,其特征在于,所述粉末分离器运动机构包括:直线导轨(201)、直线导轨滑动附件(202)、箱体(203)、转轴(205)、减速器(206)、第一电机(207)、电机托架(208)、齿条带(209)、齿轮(210)以及第二电机(211);所述箱体(203)安装所述直线导轨滑动附件(202)和所述齿条带(209),所述直线导轨(201)一端固定连接所述下粉筛分通道箱组件(1)并与所述直线导轨滑动附件(202)滑配连接;所述第二电机(211)固定连接所述下粉筛分通道箱组件(1),所述第二电机(211)输出端安装所述齿轮(210),所述齿轮(210)与所述齿条带(209)啮合,所述第二电机(211)通过所述齿轮(210)与所述齿条带(209)啮合驱动所述箱体(203)移动;所述第一电机(207)通过所述电机托架(208)固定安装在所述箱体(203)内,所述第一电机(207)输出端安装所述减速器(206),所述减速器(206)通过所述转轴(205)连接所述筛分板(204);所述中央控制器电连接并控制所述第一电机(207)带动所述筛分板(204)进行翻转,所述中央控制器控制所述第二电机(211)驱动所述齿轮(210)转动并带动所述筛分板(204)相对所述下粉筛分通道箱组件(1)水平移动。3.根据权利要求2所述提高工件致密度的供铺粉集成装置,其特征在于,所述下粉筛分通道箱组件(1)包括:球阀(11)、顶板(12)、主箱体板(13)、隔板以及侧板(14);所述主箱体板(13)侧面安装所述侧板(14),所述主箱体板(13)顶部安装所述顶板(12),所述主箱体板(13)、所述侧板(14)以及所述顶板(12)合围形成空腔;所述主箱体板(13)侧面设置多个矩形通孔,所述矩形通孔连通所述空腔,所述空腔内安装多个隔板,所述筛分板(204)允许通过所述矩形通孔移动至所述空腔内;相邻所述粉末分离器运动机构之间安装所述隔板,所述中央控制器电连接并控制所述隔板在所述空腔内翻转;所述顶板(12)上安装所述球阀(11),所述球阀(11)内安装粉量监测模块,所述粉末允许通过打开所述球阀(11)放置入所述空腔内,所述中央控制器电连接所述球阀(11)。

4.根据权利要求3所述提高工件致密度的供铺粉集成装置,其特征在于,所述粉末分离器运动机构组件包括:第一粉末分离器运动机构(21)、第二粉末分离器运动机构(22)、第三粉末分离器运动机构(23)以及第四粉末分离器运动机构(24);所述第一粉末分离器运动机构(21)、所述第二粉末分离器运动机构(22)、所述第三粉末分离器运动机构(23)以及所述第四粉末分离器运动机构(24)由上至下安装在所述下粉筛分通道箱组件(1)侧面;所述粉末分别通过所述第一粉末分离器运动机构(21)、所述第二粉末分离器运动机构(22)、所述第三粉末分离器运动机构(23)以及所述第四粉末分离器运动机构(24)筛分为第二粒径粉末颗粒、第一粒径粉末颗粒、第三粒径粉末颗粒以及第四粒径粉末颗粒;所述第一粒径粉末颗粒、所述第二粒径粉末颗粒、所述第三粒径粉末颗粒以及所述第四粒径粉末颗粒粒径依次增大。5.根据权利要求4所述提高工件致密度的供铺粉集成装置,其特征在于,所述粉末下落装置包括:粉末下落装置顶部管道(401)、通电磁极装置(402)、粉末下落装置底部管道(403)以及底部隔板(404);所述粉末下落装置顶部管道(401)连接所述粉末下落装置底部管道(403),所述粉末下落装置顶部管道(401)和所述粉末下落装置底部管道(403)之间安装所述通电磁极装置(402);所述粉末下落装置底部管道(403)背向所述粉末下落装置顶部管道(401)一端安装所述底部隔板(404),所述底部隔板(404)允许相对所述粉末下落装置底部管道(403)抽离;所述粉末允许通过所述筛分板(204)移送至所述粉末下落装置顶部管道(401)上方,所述筛分板(204)通过所述第一电机(207)驱动翻转将所述粉末倒置入所述粉末下落装置顶部管道(401)内。6.根据权利要求5所述提高工件致密度的供铺粉集成装置,其特征在于,所述粉末下落装置组件包括第一粉末下落装置(41)、第二粉末下落装置(42)、第三粉末下落装置(43)以及第四粉末下落装置(44);所述第四粒径粉末颗粒通过所述第四粉末分离器运动机构(24)输送并倒置入所述第四粉末下落装置(44);所述第三粒径粉末颗粒通过所述第三粉末分离器运动机构(23)输送并倒置入所述第三粉末下落装置(43);所述第二粒径粉末颗粒通过所述第一粉末分离器运动机构(21)输送并倒置入所述第一粉末下落装置(41);所述第一粒径粉末颗粒通过所述第二粉末分离器运动机构(22)输送并倒置入所述第二粉末下落装置(42)。7.根据权利要求6所述提高工件致密度的供铺粉集成装置,其特征在于:所述粉末下落装置上方对应安装磁极板;所述中央控制器电连接并控制所述磁极板和所述通电磁极装置(402)通电,当所述磁极板和所述通电磁极装置(402)通电后,所述磁极板和所述通电磁极装置(402)之间形成磁场,所述粉末通过所述磁场从所述筛分板(204)贴附至所述粉末下落装置顶部管道(401);当所述磁极板和所述通电磁极装置(402)断电后,所述粉末落至所述粉末下落装置底

部;所述中央控制器电连接并控制所述底部隔板(404)抽离,当抽离所述底部隔板(404),所述粉末下落并平铺在所述铺粉板(51)上。8.根据权利要求7所述提高工件致密度的供铺粉集成装置,其特征在于,所述磁极板包括:第一磁极板(31)、第二磁极板(32)、第三磁极板(33)以及第四磁极板(34);所述第一磁极板(31)安置在所述第一粉末下落装置(41)上方,所述第二磁极板(32)安置在所述第二粉末下落装置(42)上方,所述第三磁极板(33)安置在所述第三粉末下落装置(43)上方,所述第四磁极板(34)安置在所述第四粉末下落装置(44)上方。9.根据权利要求8所述提高工件致密度的供铺粉集成装置,其特征在于:所述铺粉板(51)上设置成型基板(53),所述成型基板(53)两侧分别设置第一铺粉板下粉口(52)和第二铺粉板下粉口(54),所述中央控制器电连接并控制所述第一铺粉板下粉口(52)和所述第二铺粉板下粉口(54)开闭;所述铺粉板(51)一端安装刮刀(55),所述铺粉板(51)底部安装成型缸升降机构(6),所述中央控制器电连接并控制所述刮刀(55)沿所述铺粉板(51)延伸方向移动,所述中央控制器电连接所述成型缸升降机构(6);所述下粉筛分通道箱组件(1)安装运动机构,所述中央控制器电连接并控制所述运动机构带动所述下粉筛分通道箱组件(1)在水平面内沿垂直所述铺粉板(51)方向移动。10.一种权利要求9所述提高工件致密度的供铺粉集成装置的工作方法,其特征在于,包括以下步骤:步骤s1,所述中央控制器控制四个所述筛分板(204)移动到所述主箱体板(13)中,所述中央控制器控制所述隔板处于闭合状态;步骤s2,所述中央控制器控制所述球阀(11)打开,所述粉末经过所述球阀(11)进入到所述空腔内,所述第四粒径粉末颗粒停留在最上层所述筛分板(204)上,其余粉末落在位于所述第三粉末分离器运动机构(23)和第四粉末分离器运动机构(24)之间的隔板上;步骤s3,所述中央控制器通过所述第四粉末分离器运动机构(24)的第二电机(211)控制所述第四粉末分离器运动机构(24)运动至所述第四粉末下落装置(44)的正上方,所述中央控制器通过所述第四粉末分离器运动机构(24)的第一电机(207)控制所述第四粉末分离器运动机构(24)的筛分板(204)翻转180

°

,大部分第四粒径粉末颗粒掉落在所述第四粉末下落装置(44)的底部隔板(404)上,由于仍然有一定量的第四粒径粉末颗粒粘附在所述第四粉末分离器运动机构(24)的筛分板(204)上,所述中央控制器给所述第四磁极板(34)和所述第四粉末下落装置(44)的通电磁极装置(402)通电,形成的磁场共同作用使粘附在所述第四粉末分离器运动机构(24)的筛分板(204)上的第四粒径粉末颗粒掉落在所述第四粉末下落装置(44)的粉末下落装置顶部管道(401)侧壁,等到残留的第四粒径粉末颗粒完全移动到所述第四粉末下落装置(44)的粉末下落装置顶部管道(401)侧壁上,断开通电,侧壁上残留的第四粒径粉末颗粒完全掉落到所述第四粉末下落装置(44)的底部隔板(404)上;步骤s4,所述中央控制器控制打开位于所述第三粉末分离器运动机构(23)和第四粉末分离器运动机构(24)之间的隔板,所述第三粒径粉末颗粒掉落并停留在所述第三粉末分离器运动机构(23)的筛分板(204)上,其余粉末掉落在所述第三粉末分离器运动机构(23)和所述第一粉末分离器运动机构(21)之间的隔板上,所述第三粉末分离器运动机构(23)、所

述第一粉末分离器运动机构(21)以及所述第二粉末分离器运动机构(22)先后重复步骤s3中所述四粉末分离器运动机构(24)操作方法,直到所述第四粒径粉末颗粒、第三粒径粉末颗粒、第二粒径粉末颗粒、第一粒径粉末颗粒分别掉落到所述第四粉末下落装置(44)、第三粉末下落装置(43)、第一粉末下落装置(41)以及第二粉末下落装置(42)的底部隔板(404)上;步骤s5,所述中央控制器控制打开所述第四粉末下落装置(44)的底部隔板(404),所述第四粒径粉末颗粒掉落到所述铺粉板(51)上,所述中央控制器控制所述第二铺粉板下粉口(54)关闭、所述第一铺粉板下粉口(52)打开,所述中央控制器控制所述刮刀(55)运动,所述刮刀(55)将所述第四粒径粉末颗粒推到所述成型基板(53)上,多余的第四粒径粉末颗粒经第一铺粉板下粉口(52)进入到粉末回收系统中,所述刮刀(55)重新运动到所述铺粉板(51)左端的初始位置;步骤s6,所述中央控制器控制打开所述第三粉末下落装置(43)的底部隔板(404),所述第三粒径粉末颗粒掉落到所述铺粉板(51)上,所述中央控制器控制所述刮刀(55)运动,所述刮刀(55)将所述第三粒径粉末颗粒推到所述成型基板(53)上,多余的所述第三粒径粉末颗粒经所述第一铺粉板下粉口(52)进入到粉末回收系统中,所述刮刀(55)运动到所述铺粉板(51)的最右端,所述第三粒径粉末颗粒层铺到第四粒径粉末颗粒上;步骤s7,所述中央控制器控制关闭所述第一铺粉板下粉口(52),同时打开所述第二铺粉板下粉口(54)和所述第一粉末下落装置(41)的底部隔板(404),所述第二粒径粉末颗粒掉落到所述铺粉板(51)上,所述中央控制器控制所述刮刀(55)开始向左运动,所述刮刀(55)将所述第二粒径粉末颗粒推到所述成型基板(53)上,多余的所述第二粒径粉末颗粒经所述第二铺粉板下粉口(54)进入到粉末回收系统中,所述第二粒径粉末颗粒层铺到所述第三粒径粉末颗粒层上,所述刮刀(55)重新运动到所述铺粉板(51)的最右端;步骤s8,所述中央控制器控制打开第二粉末下落装置(42)的底部隔板,所述第一粒径粉末颗粒掉落到所述铺粉板(51)上,所述中央控制器控制所述刮刀(55)向左运动,所述刮刀(55)将第一粒径粉末颗粒推到所述成型基板(53)上,多余的第一粒径粉末颗粒经所述第二铺粉板下粉口(54)进入到粉末回收系统中,所述第一粒径粉末颗粒层铺到所述第二粒径粉末颗粒上,所述刮刀(55)重新运动到所述铺粉板(51)左端初始位置;粉末层层铺完毕后,从上到下分为所述第一粒径粉末颗粒、所述第二粒径粉末颗粒、所述第三粒径粉末颗粒以及所述第四粒径粉末颗粒,粉末层下部是所述第四粒径粉末颗粒,所述第四粒径粉末颗粒中间杂着所述第一粒径粉末颗粒、所述第二粒径粉末颗粒以及所述第三粒径粉末颗粒,粉末层中下部是所述第三粒径粉末颗粒,所述第三粒径粉末颗粒中间杂着所述第一粒径粉末颗粒和所述第二粒径粉末颗粒,粉末层中上部是所述第二粒径粉末颗粒,所述第二粒径粉末颗粒中间杂着所述第一粒径粉末颗粒,粉末层上部为所述第一粒径粉末颗粒;步骤s9,所述中央控制器控制移开所述下粉筛分通道箱组件(1)后开始进行单层激光扫描过程,单层激光扫描完成后,重复步骤s1至步骤s8操作过程。

技术总结

本发明提供了一种提高工件致密度的供铺粉集成装置及工作方法,包括:下粉筛分通道箱组件、粉末分离器运动机构组件、粉末下落装置组件、铺粉板以及中央控制器;粉末分离器运动机构安装筛分板;下粉筛分通道箱组件周侧由上至下安装多个粉末分离器运动机构,多个筛分板允许移动至下粉筛分通道箱组件内;多个筛分板过滤孔径由上至下逐渐减小,粉末放置入下粉筛分通道箱组件通道后通过多个筛分板按照过滤孔径逐步筛分;筛分板允许移动至粉末下落装置处并与粉末下落装置一一对应,筛分板允许将粉末放置入对应粉末下落装置。本装置能够在铺粉过程中将粉末中的不同粒径的粉末分开,然后形成一个从下往上粒径逐渐减小的粉层。成一个从下往上粒径逐渐减小的粉层。成一个从下往上粒径逐渐减小的粉层。

技术研发人员:王飞 许伟春 孙靖 朱小刚 田永松 袁定新 祝智强 陈裕梁 季长程 张春杰 杨洋

受保护的技术使用者:上海航天设备制造总厂有限公司

技术研发日:2022.03.03

技术公布日:2022/7/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。