1.本发明涉及一种电路板领域,尤其涉及一种多层电路板及其制作 方法。

背景技术:

2.在设计电路板时,模块化设计得到了广泛的应用,为满足市场的 不同需求,将不同功能硬件电路分别设计在不同电路板模块上,在通 过模块的选择和组合构成不同的产品。现有技术中通常是采用定位治 具加ccd对位的方式定位两个电路板模块以便于后续固定两个电路板 模块。然而,上述方法较为复杂,不利于提高效率。

技术实现要素:

3.有鉴于此,本发明提供一种提高效率的多层电路板的制作方法。

4.还提供一种上述多层电路板。

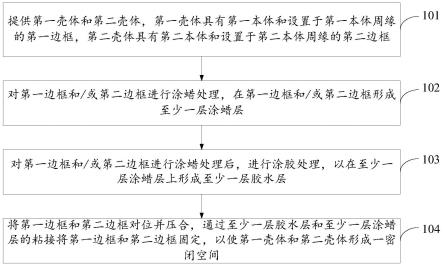

5.一种多层电路板的制作方法,其包括以下步骤:

6.提供第一电路基板,所述第一电路基板的一侧设有至少两间隔的 第一焊垫和至少一第二焊垫;

7.在所述第一焊垫和所述第二焊垫设置锡膏;

8.每一所述第一焊垫通过其上的锡膏焊接一定位柱;

9.提供第二电路基板,所述第二电路基板的一侧设有至少一第三焊 垫,且至少两通孔贯穿所述第二电路基板;

10.在所述第三焊垫上设置锡膏;

11.将所述第一电路基板和所述第二电路基板层叠,且每一所述定位 柱穿设一所述通孔,每一所述第二焊垫对应一所述第三焊垫并通过锡 膏相互接触;以及

12.通过回流焊焊接所述第二焊垫和所述第三焊垫。

13.一种多层电路板,包括层叠的第一电路基板和第二电路基板,所 述第一电路基板朝向所述第二电路基板的一侧设有至少两间隔的第一 焊垫和至少一第二焊垫;所述第二电路基板朝向所述第一电路基板的 一侧对应所述第二焊垫设有第三焊垫,所述第二电路基板对应每一所 述第一焊垫设有一通孔,每一所述第一焊垫焊接一定位柱,且所述定 位柱穿设对应的所述通孔;所述第二焊垫通过锡膏与所述第三焊垫焊 接。

14.上述多层电路板及其制作方法,通过第一电路基板的第一焊垫上 焊接的定位柱穿设第二电路基板上对应设置的通孔实现两电路基板的 定位,从而无需额外的定位装置定位两电路基板,避免了后续的拆卸 步骤,从而提高了组合效率。其次,在第二焊垫和第三焊垫上分别设 置锡膏,在定位后可直接通过回流焊固定两电路基板,使得多层电路 板的制备简单方便,便于提高组合效率。

附图说明

15.图1为本技术一实施方式的第一电路基板的截面示意图。

16.图2是在图1所示的第一电路基板上设置锡膏的截面示意图。

17.图3是在图2所示的第一电路基板上设置定位柱的截面示意图。

18.图4是本技术一实施方式的第二电路基板的截面示意图。

19.图5是在图4所述的第二电路基板上设置锡膏的截面示意图。

20.图6是本技术一实施方式的多层电路板的截面示意图。

21.主要元件符号说明

[0022][0023][0024]

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

[0025]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方 案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部 分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普 通技术人员在没有做出创造性劳动前提下所获得的所有其

他实施例, 都属于本技术保护的范围。

[0026]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接 在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连 接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居 中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设 置在另一个元件上或者可能同时存在居中元件。本文所使用的术语“垂 直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0027]

除非另有定义,本文所使用的所有的技术和科学术语与属于本申 请的技术领域的技术人员通常理解的含义相同。本文中在本技术的说 明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在 于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所 列项目的任意的和所有的组合。

[0028]

下面结合附图,对本技术的一些实施方式作详细说明。在不冲突 的情况下,下述的实施方式及实施方式中的特征可以相互组合。

[0029]

请参阅图1至图6,本技术一实施方式的一种多层电路板的制作 方法,其包括以下步骤:

[0030]

步骤s11,请参阅图1,提供一第一电路基板10,所述第一电路 基板10的一侧设有至少两间隔的第一焊垫101和至少一第二焊垫103。

[0031]

在本实施方式中,所述第二焊垫103可与每一所述第一焊垫101 间隔设置。

[0032]

所述第一电路基板10包括第一介电层11和至少一线路层13,即 所述第一电路基板10可为单层线路基板、双层线路基板或者多层线路 基板。在本实施方式中,所述第一电路基板10为多层线路基板,其包 括第一介电层11和沿所述第一介电层11的厚度方向依次层叠且间隔 的第一线路层131、第二线路层132、第三线路层133和第四线路层 134。其中,所述第一线路层131和所述第四线路层134设置于所述第 一介电层11的相对两侧,所述第二线路层132和所述第三线路层133 内埋于所述第一介电层11中。所述第一线路层131包括所述第一焊垫 101和所述第二焊垫103。

[0033]

所述第一电路基板10还可包括防焊层15,所述防焊层15设置于 所述第一电路基板10的相对两侧,且所述第一焊垫101和所述第二焊 垫103从所述防焊层15中露出。

[0034]

步骤s12,请参阅图2,在所述第一焊垫101和所述第二焊垫103 上设置锡膏18。

[0035]

步骤s13,请参阅图3,每一所述第一焊垫101通过其上的锡膏焊 接一定位柱20。

[0036]

所述定位柱20为硬质材料,可包括铜、铁等金属或其合金、硬质 塑料等。优选的,所述定位柱20为导电材质。在本实施方式中,所述 定位柱20为铜柱。

[0037]

焊接所述定位柱20时,所述定位柱20的中心与对应的所述第一 焊垫101的中心相对,沿垂直于所述厚度方向的第一方向的偏差为

±ꢀ

35微米。优选的,所述定位柱20的中心与对应的所述第一焊垫101 的中心之间的连线与所述厚度方向的偏移角度θ小于3

°

。

[0038]

优选的,所述定位柱20背离所述第一电路基板10的一端可设有 倒角或圆角,以便于在后续两电路基板层叠时进行导向,且有利于避 免在后续定位柱与通孔装配时卡住不便分离的情形。具体的,所述定 位柱20包括周壁21、背离所述第一电路基板10的第一表面22,以及 连接所述周壁21和所述第一表面22的导向面23。在垂直于所述厚度 方向的第一方向上,所述第一表面22的宽度小于所述周壁21的宽度。 在一些实施方式中,所述定位柱20为大致为一圆柱。在垂直于所述厚 度方向的第一方向上,所述定位柱20对应所述周壁21

的区域的宽度 c可为0.8毫米至3.0毫米,以在保证所述定位柱定位效果的前提下降 低对线路排布的影响。所述导向面23的宽度f可为0.2毫米至0.4毫 米。在所述厚度方向上,所述导向面23的厚度e可为0.2毫米至0.4 毫米。

[0039]

优选的,与所述定位柱20焊接的所述第一焊垫101的宽度大于所 述定位柱20朝向所述第一焊垫101的表面的宽度,以更好的焊接和支 撑所述定位柱20。

[0040]

在另一些实施方式中,所述定位柱20的还可大致为一棱柱。

[0041]

步骤s14,请参阅图4,提供一第二电路基板30,所述第二电路 基板30的一侧设有至少一第三焊垫303,且至少两通孔301沿厚度方 向贯穿所述第二电路基板30。

[0042]

在本实施方式中,所述第三焊垫303可与每一所述通孔301间隔。

[0043]

所述第二电路基板30包括第二介电层31和至少一线路层33,即 所述第二电路基板30可为单层线路基板、双层线路基板或者多层线路 基板。在本实施方式中,所述第二电路基板30为多层线路基板,其包 括沿第二介电层31的厚度方向依次层叠且间隔的第一线路层331、第 二线路层332、第三线路层333和第四线路层334。其中,所述第一线 路层331和所述第四线路层334设置于所述第二介电层31的相对两 侧,所述第二线路层332和所述第三线路层333内埋于所述第二介电 层31中。所述第一线路层331包括所述第三焊垫303。

[0044]

每一所述通孔301可为导电孔(pth)或者非导电孔(npth)。 在本实施方式中,每一所述通孔301为一npth。每一所述通孔301 的宽度a可为0.9毫米至3.1毫米,在后续配合所述定位柱定位的同时, 降低定位偏差以及降低对线路排布的影响。

[0045]

所述第二电路基板30还可包括防焊层35,所述防焊层35设置于 所述第一电路基板10的相对两侧,且所述第三焊垫303和所述通孔 301从所述防焊层35中露出。

[0046]

步骤s5,请参阅图5,在所述第三焊垫303上设置锡膏38。

[0047]

步骤s6,请参阅图6,将设有所述定位柱20的所述第一电路基板 10与设有锡膏的所述第二电路基板30层叠,其中,每一所述定位柱 20穿设一所述通孔301,每一所述第二焊垫103对应一所述第三焊垫 303并通过锡膏相互接触,并通过回流焊焊接所述第二焊垫103和所 述第三焊垫303,从而制得所述多层电路板。

[0048]

每一所述通孔301的宽度应大于或等于对应的所述定位柱20的最 宽处。

[0049]

在一些实施方式中,所述定位柱20的周壁21与对应的所述通孔 301的内壁之间间隔,且间距d可为0.05毫米至0.075毫米。

[0050]

在另一些实施方式中,当所述定位柱20为导电材质且每一所述通 孔301的宽度等于对应的所述定位柱20的最宽处时,所述定位柱20 还可实现所述第一电路基板10与所述第二电路基板30的电连接。尤 其是当所述通孔301本身为一导电孔时,此时导电的定位柱20可进一 步地加强线路层之间的电连接。

[0051]

在一些实施方式中,所述定位柱20的高度g可为所述第二电路基 板30的厚度。

[0052]

请参阅图6,本技术一实施方式的一种多层电路板100,其包括层 叠的第一电路基板10和第二电路基板30。所述第一电路基板10朝向 所述第二电路基板30的一侧设有至少两间隔的第一焊垫101和至少一 第二焊垫103。所述第二电路基板30朝向所述第一电路基板10的一 侧对应所述第二焊垫103设有第三焊垫303,且所述第二电路基板30 对应每一所述第一焊垫101设有一通孔301。每一所述第一焊垫101 焊接一定位柱20,且所述定位柱20穿设对应的所述通孔301。所述第 二焊垫103通过锡膏与所述第三焊垫303焊接。

[0053]

所述定位柱20为硬质材料,可包括铜、铁等金属或其合金、硬质 塑料等。优选的,所述定位柱20为导电材质。在本实施方式中,所述 定位柱20为铜柱。

[0054]

所述定位柱20的中心与对应的所述第一焊垫101的中心相对,沿 垂直于所述厚度方向的第一方向的偏差为

±

35微米。优选的,所述定 位柱20的中心与对应的所述第一焊垫101的中心之间的连线与所述厚 度方向的偏移角度θ小于3

°

。

[0055]

优选的,所述定位柱20背离所述第一电路基板10的一端可设有 倒角或圆角。具体的,所述定位柱20包括周壁21、背离所述第一电 路基板10的第一表面22,以及连接所述周壁21和所述第一表面22 的导向面23。在垂直于所述厚度方向的第一方向上,所述第一表面22 的宽度小于所述周壁21的宽度。在一些实施方式中,所述定位柱20 为大致为一圆柱。在垂直于所述厚度方向的第一方向上,所述定位柱 20对应所述周壁21的区域的宽度c可为0.8毫米至3.0毫米,以在保 证所述定位柱定位效果的前提下降低对线路排布的影响。所述导向面 23的宽度f可为0.2毫米至0.4毫米。在所述厚度方向上,所述导向面23的厚度e可为0.2毫米至0.4毫米。

[0056]

优选的,与所述定位柱20焊接的所述第一焊垫101的宽度大于所 述定位柱20朝向所述第一焊垫101的表面的宽度,以更好的焊接和支 撑所述定位柱20。

[0057]

在另一些实施方式中,所述定位柱20的还可大致为一棱柱。

[0058]

每一所述通孔301可为导电孔(pth)或者非导电孔(npth)。 在本实施方式中,每一所述通孔301为一npth。每一所述通孔301 的宽度可为0.9毫米至3.1毫米,在后续配合所述定位柱定位的同时, 降低定位偏差以及降低对线路排布的影响。

[0059]

每一所述通孔301的宽度应大于或等于对应的所述定位柱20的最 宽处。

[0060]

在一些实施方式中,所述定位柱20的周壁21与对应的所述通孔 301的内壁之间间隔,且间距d可为0.05毫米至0.075毫米。

[0061]

在另一些实施方式中,当所述定位柱20为导电材质且每一所述通 孔301的宽度等于对应的所述定位柱20的最宽处时,所述定位柱20 还可实现所述第一电路基板10与所述第二电路基板30的电连接。尤 其是当所述通孔301本身为一导电孔时,此时导电的定位柱20可进一 步地加强线路层之间的电连接。

[0062]

在一些实施方式中,所述定位柱20的高度g可为所述第二电路基 板30的厚度。

[0063]

上述多层电路板及其制作方法,通过第一电路基板的第一焊垫上 焊接的定位柱穿设第二电路基板上对应设置的通孔实现两电路基板的 定位,从而无需额外的定位装置定位两电路基板,避免了后续的拆卸 步骤,从而提高了组合效率。其次,在第二焊垫和第三焊垫上分别设 置锡膏,在定位后可直接通过回流焊固定两电路基板,使得多层电路 板的制备简单方便。

[0064]

以上所述,仅是本发明的较佳实施方式而已,并非对本发明任何 形式上的限制,虽然本发明已是较佳实施方式揭露如上,并非用以限 定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范 围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化 的等效实施方式,但凡是未脱离本发明技术方案内容,依据本发明的 技术实质对以上实施方式所做的任何简单修改、等同变化与修饰,均 仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。