1.本发明涉及一种航空发动机短舱的反推装置,特别地,涉及一种可用于反推装置的滑动配合件,还涉及一种滑动配合件的成形方法。

背景技术:

2.目前,航空发动机诸如商用航空发动机多采用反推装置进行着陆减速,反推装置例如可以采用叶栅式反推装置。着陆减速的过程中,反推装置的反推移动外罩会在作动器的作用下,沿着铰链梁和锁扣梁进行移动。为减小运动过程中滑轨与滑槽的磨损,减小运动过程中的摩擦阻力,通常会在滑轨或者滑槽上粘接或涂覆耐磨层。

3.例如,中国发明专利cn210790629u中公开了一种滑轨槽,滑轨槽中布置有滑轨衬套,滑轨衬套一般由铝合金材料的滑轨衬套及粘接在滑轨衬套内的非金属特氟龙层构成。

4.由于反推移动外罩在移动过程运动速度快,且常伴有振动、冲击等工况,所以容易导致反推装置中的滑轨或滑槽的耐磨层发生损坏。受损后的耐磨层会导致反推装置工作运行的阻力增大,部件受损的风险上升,因此需要进行更换。然而,传统耐磨层的维修工艺复杂,维修的周期长,维修成本高。

5.因此,需要提供一种耐磨且易于维修的滑动配合件,可用于航空发动机短舱的反推装置。

技术实现要素:

6.本发明的一个目的是提供一种耐磨且易于维修的滑动配合件。

7.本发明的另一目的是提供一种航空发动机短舱的反推装置,其中的滑动组件耐磨且易于维修。

8.本发明的又一目的是提供一种成形方法,该成形方法成形的滑动配合件耐磨且易于维修。

9.本发明提供一种滑动配合件,包括滑道件、多个布材和耐磨壳体,所述滑道件提供纵向延伸的滑动面,所述滑道件还具有环绕所述滑动面的环向,所述多个布材沿环向分布,并且彼此拼接地粘接在所述滑道件的滑动面上,沿环向相邻的每两个布材之间具有纵向延伸的拼接缝,所述耐磨壳体由耐磨材料制成,粘接在所述多个布材上,所述耐磨壳体具有沿环向分布的多个孔列,每个孔列包括纵向分布的多个微孔,并且所述孔列与所述拼接缝在环向上的位置一一对应。

10.在一个实施方式中,所述耐磨壳体在与所述多个布材粘接的粘接表面上具有碳化层。

11.在一个实施方式中,所述耐磨壳体与所述滑道件的所述滑动面随形。

12.在一个实施方式中,所述布材是玻璃纤维网格布;所述耐磨材料是聚四氟乙烯。

13.本发明还提供一种航空发动机短舱的反推装置,包括反推移动外罩,所述反推移动外罩通过滑轨与滑槽滑动配合而可滑动地设置,所述滑轨或所述滑槽是上述滑动配合

件。

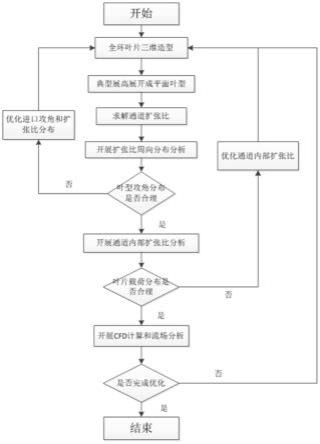

14.本发明另提供一种滑动配合件的成形方法,包括下述步骤:

15.提供滑道件,所述滑道件提供纵向延伸的滑动面,所述滑道件还具有环绕所述滑动面的环向;

16.提供多个布材,使得所述多个布材沿环向分布,并且彼此拼接地粘接在所述滑道件的滑动面上,沿环向相邻的每两个布材之间具有纵向延伸的拼接缝;

17.提供由耐磨材料制成的耐磨壳体,将所述耐磨壳体粘接在所述多个布材上;其中,所述耐磨壳体具有沿环向分布的多个孔列,每个孔列包括纵向分布的多个微孔,并且所述孔列与所述拼接缝在环向上的位置一一对应。

18.在一个实施方式中,在将所述耐磨壳体粘接在所述多个布材上之前,对所述耐磨壳体进行碳化处理,使得所述耐磨壳体与所述多个布材粘接的粘接表面上具有碳化层。

19.在一个实施方式中,在所述耐磨壳体粘接在所述多个布材上之前,将所述耐磨壳体在模具内热压成与所述滑道件的所述滑动面随形。

20.在一个实施方式中,通过胶膜或胶水将所述多个布材粘接在所述滑道件的滑动面上;通过加热加压将所述耐磨壳体粘接在所述多个布材上。

21.在一个实施方式中,所述布材采用玻璃纤维网格布;所述耐磨材料采用聚四氟乙烯。

22.上述滑动配合件中,由耐磨材料制成的耐磨壳体粘接在滑道件的滑动面上,因而可以增加滑动配合件的耐磨性能。而,耐磨壳体通过其间的布材粘接到滑道件,使得耐磨壳体容易通过加力脱层的方式从滑道件上取下。而且,耐磨壳体上有孔列,相邻布材之间又具有与孔列对应的拼接缝,因而可以提供剥离线,不仅进一步方便剥离也即取下,更可以实现局部损坏时局部取下而进行局部维修。因此,上述滑动配合件兼具耐磨且易于维修的优势,而且还可以实现局部维修或更换,维修周期短,维修成本低。

23.而且,日常检修过程中,可以通过上述滑动配合件中的布材裸露的程度轻易检查出耐磨层的损坏程度,因而使得维修更加容易。

24.上述航空发动机短舱的反推装置中的滑轨或滑槽采用上述滑动配合件,因而滑轨和滑槽组成的滑动组件也兼具耐磨且易于维修的优势。

25.通过上述成形方法可以成形耐磨且易于维修的上述滑动配合件,而且成形方法可靠,工艺简单,成本低廉。

附图说明

26.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

27.图1是航空发动机短舱的结构示意图。

28.图2是反推装置的结构示意图。

29.图3是反推装置中反推固定段的结构示意图。

30.图4是现有技术中反推装置中滑轨和滑槽的结构示意图。

31.图5是现有技术中带耐磨层的滑轨的结构示意图。

32.图6是现有技术中带耐磨层的滑槽的结构示意图。

33.图7是根据本发明的示例性耐磨壳体的结构示意图。

34.图8是根据本发明的示例性复合壳体的结构示意图。

35.图9是示例性地示出加工耐磨薄板的示意图。

36.图10是示例性地示出耐磨壳体热压成型的示意图。

37.图11是根据本发明的示例性滑动配合件的分解视图。

38.图12是根据本发明的示例性滑动配合件的截面图。

具体实施方式

39.下面结合具体实施方式和附图对本发明作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本发明,但是本发明显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施方式的内容限制本发明的保护范围。

40.例如,在说明书中随后记载的第一特征在第二特征上方或者上面形成,可以包括第一特征和第二特征通过直接联系的方式形成的实施方式,也可包括在第一特征和第二特征之间形成附加特征的实施方式,从而第一特征和第二特征之间可以不直接联系。进一步地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一元件和第二元件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一元件和第二元件间接地相连或彼此结合。

41.图1示出了航空发动机短舱200的大概构造。航空发动机短舱200包括反推装置100。如图2所示,航空发动机短舱200的反推装置100包括反推移动外罩101。需要理解,附图均仅作为示例,并非是按照等比例的条件绘制的,不应该以此作为对本发明实际要求的保护范围构成限制。

42.反推移动外罩101通过滑轨300与滑槽400滑动配合而可滑动地设置,从而在着陆减速过程中进行移动。具体地,结合图2至图4,着陆减速的过程中,反推移动外罩101可以在作动器104的作用下,沿着铰链梁102和锁扣梁103进行移动。图4中以锁扣梁103为例,示出了航空发动机短舱200中滑动配合的一对滑轨300与滑槽400的示例构造。

43.图5和图6中示例性地示出了现有技术中为了减小磨损而设计的带耐磨层8a的滑轨300以及带耐磨层8b的滑槽400。耐磨层8b可以涂覆或粘接在滑轨300提供轨道的轨道件301上,或者,涂覆或粘接在滑槽400提供槽道的槽道件401上。这种耐磨层8b采用单一材质,强度低。而且,这种耐磨层8b需要进行整体加热或者采用溶剂脱层的方式来进行这种耐磨层8a的维修或更换,这不仅维修操作本身复杂,周期长,而且成本高。而且,实践中经常发生耐磨层8a仅发生局部损坏的情况,对于图5和图6示出的这种带耐磨层的滑轨或滑槽的情况,也仍然需要整体取下。

44.下面将结合图7至图11描述根据本发明的滑动配合件10。可以理解,虽然图示实施方式中,以滑动配合件10作为反推装置100的滑轨300为例进行描述,然而,可以理解,滑动配合件10也可以作为反推装置100的滑槽400。还可以理解,滑动配合件10也作为应用于其它需要减小磨损、减小阻力的情况下的滑轨或滑槽。

45.滑动配合件10可以包括滑道件1。滑道件1提供沿纵向x0延伸的滑动面11。可以理解成,滑道件1构成滑动配合件10的主体,提供的滑动面11与另一配对的滑动配合件沿纵向

x0滑动配合。可以理解,滑道件1提供的滑动面11也即与另一配对的滑动配合件滑动配合的表面。图示实施方式中,滑道件1提供的滑动面11是滑轨的外表面,类似于图5中的轨道件301的外表面301a,也可以称之为外环面、外壁面等。可以理解,滑道件1还可以是滑槽,而作为滑槽时,滑道件1提供的滑动面11是槽道件401的内表面401a,也可以称之为内环面、内壁面等。滑道件1例如可以是由金属制成的部件,例如由铝合金材料制成。

46.为了方便描述,图中还示出了滑道件1的环绕滑动面11的环向c0。可以理解,环向c0是环绕滑道件1的滑动面11的方向,具体地,环向c0可以认为是这样的方向:与滑动面11延伸所在的纵向x0垂直(或者,在与纵向x0垂直的横截面上),并且,与滑动面11围成的轮廓(在横截面上的轮廓)随形。“随形”意指两者的形状、走向相同或相近,这样其中一方的内型面(或者,一个表面本身)可以与另一方的外型面(或者,另一表面本身)贴合,也可称之为共形。图示实施方式中,滑道件1与反推装置100的滑轨300的轨道件301一致,滑道件1在横截面上的轮廓为不规则圆形。在另一实施方式中,滑道件1在横截面上的轮廓可以为规则圆形,例如,类似于图6中槽道件401在横截面上的轮廓。

47.可以理解,文中使用了特定词语来描述本发明的实施方式,如“一个实施方式”、“一实施方式”、和/或“一些实施方式”意指与本发明至少一个实施方式相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施方式”或“一个实施方式”并不一定是指同一实施方式。此外,本发明的一个或多个实施方式中的某些特征、结构或特点可以进行适当的组合。另外,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此也不能理解为对本发明保护范围的限制。

48.滑动配合件10还包括多个布材2。多个布材2沿环向c0分布,并且彼此拼接地粘接在滑道件1的滑动面11上。而且,多个布材2沿环向c0相邻的每两个布材例如2a、2b之间具有沿纵向x0延伸的拼接缝l2。优选地,布材2可以为纤维布,例如玄武岩纤维布,纤维布的强度高。进一步优选地,布材2可以为玻璃纤维网格布,这特别适用于航空发动机短舱200的反推装置100的情况。

49.滑动配合件10还包括由耐磨材料制成的耐磨壳体3。耐磨材料例如可以是超高分子量聚乙烯、聚甲醛等。优选地,耐磨材料是聚四氟乙烯,这也特别适用于航空发动机短舱200的反推装置100的情况。

50.耐磨壳体3粘接在沿环向c0分布的多个布材2上。耐磨壳体3具有沿环向c0分布的多个孔列31。每个孔列31包括沿纵向x0分布的多个微孔310,也可以称之为微孔线。微孔310是圆孔时,例如是直径在1mm以内的孔。图示实施方式中,微孔310可以是沿纵向x0延伸的线孔,线孔的长度例如在5mm以内,宽度例如在1mm以内。从某一方面看,耐磨壳体3和多个布材2共同组成粘接在滑道件1的滑动面11上的耐磨层8,而代替现有技术中由单一材质构成的耐磨层8b,如图8所示。

51.上述滑动配合件10中,耐磨壳体3的孔列31与拼接缝l2在环向c0上的位置一一对应。也即,图示实施方式中,耐磨壳体3沿环向c0分布有三个孔列31,而滑动配合件10包括四个布材2,每两个布材2之间具有拼接缝l2,因而共有三条拼接缝l2,三个孔列31与三条拼接缝l2一一对齐。

52.这样,当耐磨层8发生损坏时,由于耐磨层8中的耐磨壳体3与滑道件1之间布置有

布材2,易于从滑道件1剥离耐磨层8,换言之,可以采用加力脱层的方式将损坏的耐磨层8整体取下。而且,耐磨壳体3上有孔列31,相邻布材2之间的拼接缝l2与孔列31对齐,更进一步使得剥离更加容易进行。特别是在耐磨层8发生局部损坏时,可以采用加力脱层的方式将损坏的耐磨层8局部取下,诸如图8中布材2a及其上粘接的耐磨壳体3的部分,而不影响其它部分的使用。

53.可以理解,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。例如,布材2布置在耐磨壳体3与滑道件1之间,然而,布材2粘接在滑道件1的滑动面11上,也即,布材2与滑道件1之间至少还具有粘接剂构成的粘接层。

54.上述示例性滑动配合件10中,由于耐磨壳体3内侧复合有例如玻璃纤维网格布的布材2,日常检修过程中可以通过布材2例如玻璃纤维裸露的程度轻易检查出耐磨层8的损坏程度。

55.在优选的实施方式中,耐磨壳体3在与多个布材2粘接的粘接表面上具有碳化层32,如图10所示。例如,可以采用化学处理或物理烧蚀的方法将耐磨壳体3的用于与多个布材2粘接的一侧进行碳化处理,从而形成碳化层32。

56.图示实施方式中,耐磨壳体3可以与滑道件1的滑动面11随形。图中,耐磨壳体3例如可以通过热压成型为与滑道件1的滑动面11随形,也为非规则圆形。

57.可以理解,虽然如前所述,滑道件1作为滑动配合件10的主体,提供的滑动面11与另一配对的滑动配合件沿纵向x0滑动配合,然而实际上与该另一配对的滑动配合件直接接触的表面是位于最外层的耐磨壳体3的外表面。

58.本发明还提供一种滑动配合件10的成形方法。该成形方法可以包括下述步骤。

59.步骤s1:提供滑道件1,滑道件1提供沿纵向x0延伸的滑动面11,滑道件1还具有环绕滑动面11的环向c0。

60.滑道件1例如可以是如图5所示的滑轨300,也可以例如是如图6所示的滑槽400。相应地,滑动面11例如可以是滑轨300的轨道面301a,也可以例如是如图6所示的滑槽400的槽道面401a。图7至图12以图5所示的滑轨300作为滑道件1为例。

61.步骤s2:提供多个布材2,使得多个布材2沿环向c0分布,并且彼此拼接地粘接在滑道件1的滑动面11上,沿环向c0相邻的每两个布材2之间具有沿纵向x0延伸的拼接缝l2。

62.可以通过胶膜或胶水将多个布材2粘接在滑道件1的滑动面11上。

63.步骤s3:提供由耐磨材料制成的耐磨壳体3,将耐磨壳体3粘接在多个布材2上。

64.其中,耐磨壳体3具有沿环向c0分布的多个孔列31,每个孔列31包括沿纵向x0分布的多个微孔310,并且孔列310与拼接缝l2在环向c0上的位置一一对应。

65.可以通过加热加压将耐磨壳体3粘接在多个布材2上。通过加热加压将耐磨壳体3粘接在多个布材2上时,可以实现布材2和耐磨壳体3组成的耐磨层8与滑道件1整体的粘接固化。

66.可以理解,上述成形方法的步骤并不通过步骤序号而限定步骤执行次序,而只是为了描述清楚。例如,步骤s1中提供滑道件1、步骤s2中提供多个布材2以及步骤s3中提供耐磨壳体3可以同时执行。而且术语“包括”仅提示包括已明确标识的步骤和元素,而这些步骤和元素不构成一个排它性的罗列,方法或者部件也可能包含其他的步骤或元素。

67.图示的优选实施方式中,在将耐磨壳体3粘接在多个布材2上之前,可以对耐磨壳体3进行碳化处理,使得耐磨壳体3与多个布材2粘接的粘接表面上具有碳化层32。碳化层32可以特别有利于耐磨壳体3与布材2的粘接。

68.图示的优选实施方式中,在耐磨壳体3粘接在多个布材2上之前,可以将耐磨壳体3在模具内热压成与滑道件1的滑动面11随形。在优选的实施方式中,可以将进行过碳化处理(具有碳化层32)的耐磨壳体3在模具内热压成与滑道件1的滑动面11随形。模具未图示,可以理解,模具可以具有相应形状的模腔。先碳化处理后热压成型的这种成形方式处理方便,成本较低。在另一实施方式中,耐磨壳体3也可以通过直接加工耐磨材料制成的块状件得到,也即,可以直接加工出与滑道件1的滑动面11随形的耐磨壳体3,然后进行碳化处理。

69.下面结合图7至图12描述根据本发明的滑动配合件10的成形方法的示范性实施方式。

70.将耐磨材料制成的厚板4加工成耐磨薄板3b,如图9所示。可以理解,也可以直接采用标准厚度的耐磨薄板3b。耐磨薄板3b的厚度例如可以为0.1mm-0.9mm。耐磨薄板3b以及下面将会描述的碳化耐磨板3a皆可以认为是处于不同(中间)处理状态的耐磨壳体3。

71.可以将耐磨薄板3b沿着纵向x0加工出若干微孔310构成的孔列31。例如,纵向x0可以是耐磨薄板3b的长度方向。

72.可以采用化学处理或物理烧蚀的方法将耐磨薄板3b的一侧进行碳化处理,形成具有碳化层32的碳化耐磨板3a。碳化耐磨板3a也即碳化后的耐磨薄板3b。

73.可以将碳化耐磨板3a在模具内热压成与滑道件1的滑动面11随形的壳体,此时可以是最终成形的耐磨壳体3。图示实施方式中,滑道件1作为滑轨,碳化层32位于耐磨壳体3内侧。可以理解,滑道件1作为滑槽时,碳化层32位于耐磨壳体3外侧。

74.可以通过胶膜或胶水将例如采用玻璃纤维网格布的多个布材2固定于滑道件1的滑动面11上。然后,可以将胶膜或胶水均匀涂覆在布材2上。

75.将耐磨壳体3套合在粘接于滑道件1的布材2上。换言之,将耐磨壳体3套合在带有布材2的滑道件1的表面上。然后,可以采用加热加压的方式实现布材2和耐磨壳体3组成的耐磨层8与滑道件1整体的粘接固化。

76.在维修过程中需要单独更换滑动配合件1中原有的整个耐磨壳体3时,可以设计制作涂覆有脱模剂的工装,该工装与上述成形方法中使用的滑道件1构造相同。将设计的该工装替代上述成形方法中使用的滑道件1,再采用上述成形方法成形耐磨壳体3的步骤,形成需要替代原有整个耐磨壳体3的新耐磨壳体,然后按照上述成形方法中粘接布材2及耐磨壳体3的步骤,将新耐磨壳体粘接到滑道件1。

77.上述成形方法中,采用耐磨材料加工成与滑道件1外形贴合的耐磨壳体3,并沿着纵向x0加工有若干微孔310组成的孔列31,耐磨壳体3内侧(对于滑道件1为滑槽形式,外侧)粘接有玻璃纤维网格布形式的布材2,最终将耐磨壳体3、布材2与滑道件1进行整体粘接。上述成形方法制成的滑动配合件1可靠性高,强度可以满足要求,耐磨性好,而且可以易于维修,维修周期短,且维修成本低。

78.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化

及修饰,均落入本发明权利要求所界定的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。