1.本发明涉及精轧自动控制技术领域,特别是指一种基于机架间跑偏检测的精轧穿带调平控制方法。

背景技术:

2.精轧机组内带钢运行速度快,在轧制薄规格产品时,直接或间接影响轧制稳定性最主要的因素是带钢跑偏。带钢跑偏会造成带钢楔形指标的波动,在薄规格轧制过程中极易产生机架间浪形,影响带钢质量,严重时会造成机架间甩尾和堆钢事故,对带钢表面造成划伤,产生边损等缺陷,造成成材率的降低和产品降级,同时会对轧辊、导卫等设备造成损害,而目前精轧机机架前带钢的跑偏没有有效监测手段,仅在精轧出口测宽仪处能够得到中心线偏移数据,并且生产过程中,现场非对称控制依赖于操作工经验进行人工观察与调节,操作人员工作繁重,有时跑偏、套量与板形的调控往往不能兼顾,操作人员疲于应付,很多时候无法保证跑偏调控的实时性与准确性。正是基于目前的生产现状和需求,设计开发精轧机组机架间跑偏检测系统。

3.在国内外已有许多相关的自动化控制方法,主要是针对粗轧机组的非对称进行控制,对精轧机组的跑偏问题研究较少。例如,现有技术中披露了一种热轧带钢粗轧机组镰刀弯和楔形自动控制方法,通过轧机本道次两侧轧制力差来对两侧辊缝进行实时调整控制镰刀弯;还有技术中披露了一种热连轧粗轧机中间坯镰刀弯自动控制方法,在测宽仪测量中心线走偏量的条件下,进行镰刀弯控制。

技术实现要素:

4.本发明要解决的技术问题是提供一种基于机架间跑偏检测的精轧穿带调平控制方法。

5.该方法通过来料中间坯形状位置特性和机架间实时测量的带钢头部位置偏移信息,采用前馈 反馈控制模型计算得到精轧各机架的辊缝动态调整值,实现带钢头部跑偏的快速纠正,该方法对f1机架、f2~f7机架采用不同的控制策略,f1机架通过中间坯测量仪表得到数据结合立辊参数在立辊咬钢后对f1机架进行穿带辊缝调平控制;f2~f7入口跑偏及f2~f6出口跑偏则直接通过机架上方安装的高频相机采集,f7机架出口跑偏则由出口多功能仪获取,根据本机架采集到的入口跑偏信息,计算得出本机架的穿带辊缝调平值,带钢穿过本机架后根据下一机架上方相机,采集得到本机架的出口跑偏值迅速对本机架进行二次调整,实现精轧各机架前馈 反馈的调节。

6.其中,f1机架的咬钢前前馈控制及咬钢后反馈控制的穿带跑偏辊缝调平值具体计算过程如下:

7.s11:从plc获取实时数据l1,实时数据l1包括机架刚度k,轧制力预报值p,带钢宽度b,轧辊两侧压下液压缸的距离l,板坯塑性系数q;

8.s12:计算f1机架咬钢前前馈控制的穿带辊缝调平值:

40mm(b5),镰刀弯的弯曲长度分别是4000mm(c1)、5000mm(c2)、6000mm(c3);

31.试验方案:

[0032][0033][0034]

将实验数据取在实际工况之内,对实验结果进行处理,得到带钢进入f1机架时的跑偏值,并采用多元线性回归得出各项系数,并且将实验中计算的带钢偏移转换成相对于轧制中心线的绝对偏移量:

[0035]

δz=l2 l3 l

f1e

k1l1 k2l2 k3(l

3-l

f1e

) k0[0036]

式中:

[0037]

k1——弯曲长度影响系数;k2——弯曲量影响系数;k3——偏移影响系数;k0——常数项;k0、k1、k2、k3通过对带钢和立辊进行有限元模拟计算大量数据回归得出,其系数范围为[-1,1]。

[0038]

f2~f7机架咬钢前前馈控制及咬钢后反馈控制的辊缝调平值具体计算过程如下:

[0039]

s21:从plc获取实时数据l1,实时数据l1包括机架刚度k,轧制力预报值p,带钢宽度b,轧辊两侧压下液压缸的距离l,板坯塑性系数q;

[0040]

s22:获取f2~f7机架入口实时跑偏值d

out[i]

及出口实时跑偏值

[0041]

f2~f7入口跑偏值及f2~f6出口跑偏值直接通过机架上方安装的高频相机采集获取,f7机架出口跑偏值由出口多功能仪获取;

[0042]

s23:计算f2~f7机架咬钢前前馈控制的穿带辊缝调平值:

[0043]

咬钢前,fi机架根据跑偏量与轧制参数综合计算得到的穿带辊缝调平值为:

[0044][0045]

式中:

[0046]

δs

out[i]

——fi机架咬钢前穿带辊缝调平值;ki——fi机架刚度;l——轧辊两侧压下液压缸的距离;b——带钢宽度;qi——板坯塑性系数;pi——fi机架轧制力;δd

out[i]

——fi机架咬钢前入口带钢实时跑偏值。

[0047]

s24:计算f2~f7机架咬钢后反馈控制的穿带辊缝调平值:

[0048]

咬钢后,根据测得本机架出口跑偏值迅速对本机架进行二次调整:

[0049][0050]

式中:

[0051]

——fi机架咬钢后穿带辊缝调平值;

[0052]

ui——fi机架反馈调控系数,u2=0.0015,u3=0.0015,u4=0.0012,

[0053]

u5=0.0012,u6=0.0012,u7=0.0012;;

[0054]

——fi机架咬钢后出口带钢实时跑偏值;

[0055]

s22中f2-f6机架通过安装在机架上方的高频相机,f7通过安装的出口多功能仪,以每秒300-1500帧的高频图像进行采集,利用视觉检测得到带钢实时跑偏值。

[0056]

上述方法中涉及的从plc获取的热连轧穿带纠偏控制模型信号输入输出为:

[0057][0058][0059]

本发明的上述技术方案的有益效果如下:

[0060]

上述方案中,对精轧机机组进行分段调节,对不同机架在不同的检测环境下分别确定辊缝调整量,该控制模型可以根据带钢在轧制过程中的工况得到跑偏数据,可以灵活调整辊缝大小,实现带钢的在线跑偏检测控制,即根据不同带钢在轧制过程中的不同轧制状态进行跑偏控制,保证跑偏调控的实时性和准确性。

[0061]

本发明的特点是:1.将高频视觉检测技术应用到精轧纠偏领域,实时检测带钢跑偏数据,为带钢穿带过程中跑偏控制提供了前提;2.在带钢穿带过程中f1机架跑偏控制综

合考虑了粗轧来料因素与轧机设备因素对穿带纠偏进行调平控制;3.f2~f7机架综合考虑了带钢穿带过程中跑偏量、工艺因素、轧机设备等多因素,对穿带纠偏进行调平控制;4.整个穿带纠偏控制模型采用前馈 反馈控制模型计算得到精轧各机架的辊缝动态调整值,实现带钢头部跑偏的快速纠正。

附图说明

[0062]

图1为本发明实施例提供的不同工况的板坯进入立辊的全貌示意图;

[0063]

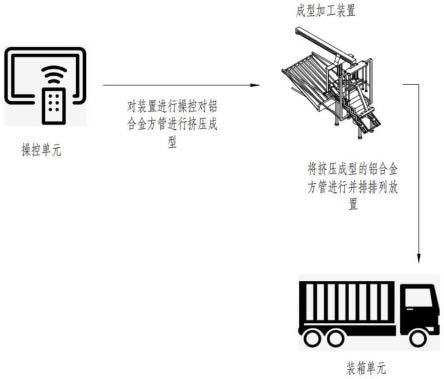

图2为本发明实施例应用的热连轧穿带纠偏检测与自动控制原理图;

[0064]

图3为本发明实施例提供的有限元仿真板坯经过立棍偏移量与实际工况比较示意图。

具体实施方式

[0065]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0066]

本发明提供一种基于机架间跑偏检测的精轧穿带调平控制方法。

[0067]

该方法采用前馈 反馈控制模型计算得到精轧各机架的辊缝动态调整值,实现带钢头部跑偏的快速纠正,该方法对f1机架、f2~f7机架采用不同的控制策略,f1机架通过中间坯测量仪表得到数据结合立辊参数在立辊咬钢后对f1机架进行穿带辊缝调平控制;f2~f7入口跑偏及f2~f6出口跑偏则直接通过机架上方安装的高频相机采集,f7机架出口跑偏则由出口多功能仪获取,根据本机架采集到的入口跑偏信息,计算得出本机架的穿带辊缝调平值,带钢穿过本机架后根据下一机架上方相机,采集得到本机架的出口跑偏值迅速对本机架进行二次调整,实现精轧各机架前馈 反馈的调节。

[0068]

其中,f1机架的咬钢前前馈控制及咬钢后反馈控制的穿带跑偏辊缝调平值具体计算过程如下:

[0069]

s11:从plc获取实时数据l1,实时数据l1包括机架刚度k,轧制力预报值p,带钢宽度b,轧辊两侧压下液压缸的距离l,板坯塑性系数q;

[0070]

s12:计算f1机架入口粗轧来料跑偏值:

[0071]

根据粗轧机出口的测宽仪跑偏数据预测f1入口的跑偏值,对f1机架建立穿带跑偏控制模型;

[0072]

中间坯从粗轧机到精轧机f1机架入口需要经过立辊模型,不同形态中间坯进入立辊都会产生中心线偏移,所以,影响带钢中心线偏移的有板坯偏移量、板坯镰刀弯弯曲量、镰刀弯弯曲长度、板坯旋转角度和立棍位置,故f1机架入口中心线偏移的理论模型为:

[0073]

δz=f(l1,l2,l3,α) l

f1e

[0074]

式中:

[0075]

l1—镰刀弯弯曲长度;l2—镰刀弯弯曲量;l3—板坯偏移量;α—板坯旋转角度;l

f1e

—立辊偏移量;δz—f1机架入口粗轧来料跑偏值;

[0076]

对上述各参数进行单变量仿真实验,建立立辊-轧件辊系一体化模型,最终拟得到带钢入口中心线偏移量和中间坯及立辊各参数的关系是线性关系,即:

[0077]

δz=k1l1 k2l2 k3l3 k4α k5l

f1e

[0078]

得到单变量板坯头部入口跑偏情况后,由于板坯偏转角度影响较小,所以对其它因素在此基础上进一步设计正交试验得到立辊、中间坯与带钢f1机架入口偏移计算模型,将实验数据取在实际工况之内,对实验结果进行处理,得到带钢进入f1机架时的跑偏值,并采用多元线性回归得出各项系数,并且将实验中计算的带钢偏移转换成相对于轧制中心线的绝对偏移量:

[0079]

δz=l2 l3 l

f1e

k1l1 k2l2 k3(l

3-l

f1e

) k0[0080]

式中:

[0081]

k1——弯曲长度影响系数;k3——偏移影响系数;l3——板坯偏移量;k0——常数项;

[0082]

通过对带钢和立辊进行有限元模拟计算大量数据,回归得出其ki具体值为:

[0083]

k0k1k2k30.41-0.00012-0.3779-0.9978

[0084]

s13:计算f1机架咬钢前前馈控制的穿带辊缝调平值:

[0085]

咬钢前,f1机架根据入口跑偏值与轧制参数综合计算得到的穿带辊缝调平值为:

[0086][0087]

式中:

[0088]

δs

out[1]

——f1机架咬钢前穿带辊缝调平值;k——机架刚度;l——轧辊两侧压下液压缸的距离;b——带钢宽度;q——板坯塑性系数;p——轧制力;δz——f1机架入口粗轧来料跑偏值。

[0089]

s14:计算f1机架咬钢后反馈控制的穿带辊缝调平值:

[0090]

咬钢后,根据测得本机架出口跑偏值迅速对本机架进行二次调整:

[0091][0092]

式中:

[0093]

——f1机架咬钢后穿带辊缝调平值;

[0094]

u1——f1机架反馈调控系数,u1=0.0015;

[0095]

——f1机架出口带钢实时跑偏值;

[0096]

f2~f7机架咬钢前前馈控制及咬钢后反馈控制的辊缝调平值具体计算过程如下:

[0097]

s21:从plc获取实时数据l1,实时数据l1包括机架刚度k,轧制力预报值p,带钢宽度b,轧辊两侧压下液压缸的距离l,板坯塑性系数q;

[0098]

s22:获取f2~f7机架入口实时跑偏值d

out[i]

及出口实时跑偏值d

o1ut[i]

:

[0099]

f2~f7入口跑偏值及f2~f6出口跑偏值直接通过机架上方安装的高频相机采集获取,f7机架出口跑偏值由出口多功能仪获取;

[0100]

s23:计算f2~f7机架咬钢前前馈控制的穿带辊缝调平值:

[0101]

咬钢前,fi机架的穿带辊缝调平值为:

[0102][0103]

式中:

[0104]

δs

out[i]

——fi机架咬钢前穿带辊缝调平值;ki——fi机架刚度;l——轧辊两侧压下液压缸的距离;b——带钢宽度;qi——板坯塑性系数;pi——fi机架轧制力;δd

out[i]

——fi机架咬钢前入口带钢实时跑偏值。

[0105]

s24:计算f2~f7机架咬钢后反馈控制的穿带辊缝调平值:

[0106]

咬钢后,根据测得本机架出口跑偏值迅速对本机架进行二次调整:

[0107][0108]

式中:

[0109]

——fi机架咬钢后穿带辊缝调平值;

[0110]

ui——fi机架反馈调控系数,u2=0.0015,u3=0.0015,u4=0.0012,u5=0.0012,u6=0.0012,u7=0.0012;

[0111]

——fi机架咬钢后出口带钢实时跑偏值;

[0112]

s22中f2-f6机架通过安装在机架上方的高频相机,f7通过安装的出口多功能仪,以每秒300-1500帧的高频图像进行采集,利用视觉检测得到带钢实时跑偏值。

[0113]

实际应用中,参考某2250热连轧精轧机组全机架进行穿带自动纠偏控制调平,不同工况的板坯进入立辊如图1所示,图1(a)为带钢仅头部l1存在侧向弯曲,偏离轧制中心线l2,本体在轧制中心线上;图1(b)为带钢头部存在侧向弯曲且本体偏离轧制中心线l3,图1(c)为带钢头部存在侧向弯曲且本体与轧制中心线存在交叉α。该模型通过机架间实时测量的带钢头部位置偏移信息,采用前馈控制模型计算得到下一机架的辊缝动态调整值,实现带钢头部跑偏的快速纠正,该方法对f1机架、f2~f7机架采用不同的控制策略,f1机架通过测宽仪得到数据结合立辊因素得到带钢头部位置偏移信息,f2~f7入口跑偏及f2~f6出口跑偏则直接通过机架上方安装的高频相机采集,f7机架出口跑偏则由出口多功能仪获取,根据本机架采集到的入口跑偏信息,计算得出本机架的穿带辊缝调平值,带钢穿过本机架后根据下一机架上方相机,采集得到本机架的出口跑偏值迅速对本机架进行二次调整,实现精轧各机架前馈 反馈的调节,从而达到穿带自动纠偏控制的目的。控制原理如图2所示。

[0114]

接收触发信号,即检测到飞剪切头信号即可触发本模型,按如下过程处理:

[0115]

从plc获取实时数据l1,实时数据l1包括机架刚度k,轧制力预报值p,带钢宽度b,轧辊两侧压下液压缸的距离l,板坯塑性系数q;

[0116]

f1机架的咬钢前前馈控制及咬钢后反馈控制的穿带自动纠偏控制方法如下:

[0117]

(1)计算f1机架入口粗轧来料跑偏值:

[0118]

根据粗轧机出口的测宽仪跑偏数据预测f1入口的跑偏值,对f1机架建立穿带跑偏控制模型;

[0119]

δz=l2 l3 l

f1e

k1l1 k2l2 k3(l

3-l

f1e

) k0[0120]

从l1中获取的粗轧来料镰刀弯各项参数为:

[0121][0122]

计算得出带钢通过立辊后实际偏移δz为:δz=35.089mm

[0123]

(2)计算f1机架咬钢前前馈控制的穿带辊缝调平值;

[0124]

咬钢前,f1机架的穿带辊缝调平值为:

[0125][0126]

从l1数据得到f1机架两侧轧制力p=25948kn,板坯塑性系数q=1381kn/mm,f1机架刚度为k=4797kn/mm,f1机架液压缸两侧距离l=2740mm,带钢宽度b=1200mm;

[0127]

计算得到f1机架穿带辊缝调平值δs

out[1]

为:δs

out[1]

=-0.7780mm。

[0128]

(3)计算f1机架咬钢后反馈控制的穿带辊缝调平值:

[0129][0130]

咬钢后,根据出口测量仪表测得跑偏值迅速对本机架进行二次调整:

[0131]

检测f1机架出口带钢跑偏

[0132]

计算得f1机架咬钢后穿带辊缝调平值

[0133]

f2~f7机架的咬钢前前馈控制及咬钢后反馈控制的穿带自动纠偏控制方法如下:

[0134]

(1)获取f2~f7机架入口实时跑偏值d

out[i]

及出口实时跑偏值如下:

[0135][0136]

(2)计算咬钢前f2~f7机架的穿带辊缝调平值;

[0137]

咬钢前,f1机架的穿带辊缝调平值:

[0138][0139]

δs

out[i]

——fi机架穿带辊缝调平值;

[0140]

从l1中获取的各机架轧制力等参数如下:

[0141][0142][0143]

计算f2~f7机架咬钢前前馈控制的穿带辊缝调平值δs

out[i]

:

[0144][0145]

(3)计算f2~f7机架咬钢后反馈控制的穿带辊缝调平值:

[0146]

咬钢后,根据出口测量仪表测得跑偏值迅速对本机架进行二次调整:

[0147][0148]

计算f2~f7机架咬钢后反馈控制的穿带辊缝调平值

[0149][0150]

上述有限元仿真板坯经过立辊偏移量与实际工况比较如图3所示。

[0151]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。