1.本发明属于纤维素混合醚生产技术领域,具体涉及为纤维素混合醚气固法生产工艺。

背景技术:

2.纤维素混合醚是指纤维素醚分子链上有两种不同性质取代基的醚。由于综合了两种不同纤维素醚的性质,其能更全面、更完善地发挥纤维素醚的性能,其溶解性、分散性、透明性、抗酶性、耐盐性等较单一醚好,广泛应用于许多工业领域和日常生活之中。

3.纤维素混合醚的生产技术主要有气固法和固液法(溶剂法)两种。气固法工艺是在醚化时将作为醚化剂的环氧乙烷、氯甲烷以及一定量的二甲醚高压成液态后注入到反应釜内部,直接与碱纤维素反应。

4.现有的气固法工艺中,氯甲烷、环氧乙烷、二甲醚消耗大,有些未参与反应的也被排空后其他形式浪费点,并不能得到充分的利用。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术的不足,提供一种纤维素混合醚气固法生产工艺,本发明在反应釜中增加了辅助搅拌装置,提高搅拌效率,进而提高纤维素碱化醚化的效率。通过分离装置对为参与反应的氯甲烷、环氧乙烷和二甲醚进行分离回收以及重复利用。

6.本发明解决现有技术存在的问题所采用的技术方案是:

7.纤维素混合醚气固法生产工艺,包括以下步骤:

8.a、粉碎:将棉浆粕或木浆浆粕进行粉碎,得到粒径为200-230μm、松密度为180-200g/l的粉状纤维素;

9.b、碱化醚化:将粉状纤维素、碱液加入反应釜中,然后对反应釜内部注入高压氮气进行升压,压力升至2.3mpa,再加入高压液态的氯甲烷、环氧乙烷和二甲醚,匀速升温至40-70℃,进行碱化醚化反应;

10.c、中和:反应结束后,对反应釜进行泄压,将未反应的氯甲烷、环氧乙烷和二甲醚气化排入到分离装置中进行分离、回收;将剩余物料排出反应釜,然后加入盐酸进行中和,使物料的ph值维持在6-8之间;

11.d、精制:中和后,在物料中加水进行洗涤,再通过连续洗涤离心过滤机进行过滤、淋洗、蒸汽压滤,最后粉碎烘干,得到成品纤维素混合醚。

12.优选的,步骤b中所述的反应釜包括上端敞口的反应釜罐体以及反应釜罐体上方罩设的反应釜上盖和搅拌桨。

13.反应釜罐体底部设有出料口,出料口处设有阀门。

14.反应釜上盖顶部贯通连接有第一进料管、第二进料管、升压管以及泄压管。

15.第一进料管上设有截止阀。

16.第二进料管分别通过阀门与氯甲烷供给管路、环氧乙烷供给管路以及二甲醚供给管路连接。

17.升压管与氮气供给管路连接。

18.泄压管与分离装置贯通连接。

19.搅拌桨包括桨轴,桨轴同轴设置于反应釜罐体内部,桨轴上固定有桨叶,桨轴上端穿设至反应釜上盖外部并固定有第一锥形齿轮。

20.反应釜上盖上固定有第一电机,第一电机带动第一追星齿轮旋转。

21.优选的,所述的反应釜罐体从上到下依次为同轴布置的圆筒区、圆台区以及下料管,圆台区的垂直截面形状为上端直径大于下端直径的圆台型,下料管内径与圆台区下端内径相同,圆筒区内径与圆台区上端内径相同。

22.所述的下料管下端开口处设有插板阀。

23.所述的桨轴为管状,桨轴内部同轴穿设有中心轴,中心轴圆周面上套设有环状的支撑板,支撑板位于圆台区,桨轴下端与支撑板转动连接

24.中心轴位于支撑板下方的圆周面上缠绕有螺旋片,螺旋片插设于下料管内部,螺旋片外径与下料管内径相同。

25.中心轴上端穿设至反应釜上盖外部、并固定有第二锥形齿轮。

26.第一电机输出轴带动第二锥形齿轮旋转。

27.优选的,所述的中心轴下端固定有底轴,底轴圆周面上凹设有环槽,环槽内部转动套设有套环,套环圆周面与下料管内壁之间通过若干根固定杆固定连接。

28.优选的,所述的反应釜罐体内壁上设有齿环。

29.反应釜罐体内部设有若干个围绕其轴线呈环形阵列分布的辅助搅拌装置。

30.辅助搅拌装置包括转轴、叶片以及第一齿轮,转轴一端插设至桨轴或桨叶内壁中、另一端与第一齿轮固定连接,。

31.若干个叶片与转轴圆周面固定连接

32.转轴与桨轴或桨叶转动连接,第一齿轮设置于齿环上,第一齿轮与齿环啮合连接。

33.优选的,所述的反应釜上盖上方设有驱动机构。

34.驱动机构包括第一传动杆、第二传动杆、第三传动杆、第四传动杆、第五传动杆以及调控装置。

35.第一传动杆包括通过一根转杆同轴固定连接的第三锥形齿轮以及第一皮带轮。

36.第二传动杆包括通过一根转杆同轴固定连接的第四锥形齿轮、第二皮带轮以及第三皮带轮。

37.第三传动杆包括通过一根转杆同轴固定连接的从动齿轮、第四皮带轮、第二齿轮以及第三齿轮。

38.第四传动杆包括通过一根转杆同轴固定连接的第五皮带轮以及第四齿轮。

39.第五传动杆包括通过一根转杆同轴固定连接的第六皮带轮以及第五齿轮。

40.调控装置包括垂直设置的第二伸缩杆、垂直杆、上滚轮以及下滚轮,垂直杆下端与第二伸缩杆伸缩部顶端固定连接的,上滚轮以及下滚轮分别上下布置于垂直杆两侧,上滚轮以及下滚轮轴线水平布置。

41.第三锥形齿轮与第二锥形齿轮啮合连接,第一皮带轮与第五皮带轮通过第一同步

带连接。

42.第四锥形齿轮与第一锥形齿轮啮合连接,第二皮带轮与第四皮带轮通过第二同步带连接,第三皮带轮与第六皮带轮通过第三同步带连接。

43.垂直杆设置于第二同步带与第三同步带之间,上滚轮位于第二同步带正上方,下滚轮位于第三同步带的正下方。

44.上滚轮与第二同步带不接触时,第二同步带处于松弛状态。

45.下滚轮与第三同步带不接触时,第三同步带处于松弛状态。

46.从动齿轮与第一电机输出轴上的主动齿轮啮合连接,第二齿轮与第五齿轮啮合连接,第三齿轮与第四齿轮啮合连接。

47.优选的,所述的分离装置包括三个液化箱,三个液化箱分别用于液化环氧乙烷、氯甲烷以及二甲醚。

48.所述的液化箱包括第一箱体,第一箱体的内腔为长方体,第一箱体长度方向的内壁中设有蛇形制冷管,蛇形制冷管的进出口穿设至第一箱体外部、并于制冷机组的管路贯通连接。

49.第一箱体外部设有与其内腔贯通连接的进气管以及排气管,第一箱体底部内凹有排液凹槽,排液凹槽底部贯通连接有排液管,排液管末端穿设至第一箱体外部。

50.排液凹槽上或排液管上设有阀门。

51.用于液化环氧乙烷的液化箱的进气管与反应釜的泄压管贯通连接。

52.液化环氧乙烷的液化箱的排气管与液化氯甲烷的液化箱的进气管贯通连接。

53.液化氯甲烷的液化箱的排气管与液化二甲醚的液化箱的进气管贯通连接。

54.液化二甲醚的液化箱的排气管与氮气回收管路贯通连接。

55.优选的,所述的第一箱体内部垂直设有活塞,活塞四周端面与第一箱体内壁抵接。

56.第一箱体内部沿长度方向布置有至少两根螺杆,螺杆穿过活塞,螺杆与活塞螺纹连接,螺杆一端插设至第一箱体内壁中、另一端穿设至第一箱体外部并固定连接有第七皮带轮。

57.第一箱体外部固定有第二电机,第二电机输出轴固定有第八皮带轮,第八皮带轮与所有的第七皮带轮通过同一根第四同步带连接。

58.优选的,所述的进气管以及排气管与第一箱体长度方向一端的侧壁连接。

59.第一箱体长度方向另一端的侧壁上设有通孔。

60.活塞朝向通孔的一端固定有橡胶套,橡胶套与螺杆螺纹连接。

61.优选的,所述的液化箱外部设有气箱,气箱包括上端敞口布置的第二箱体。

62.第二箱体上方开口处罩设有弹性密封垫,弹性密封垫通过固定框与第二箱体固定连接。

63.第二箱体外部贯通连接有化验管,化验管上设有截止阀,所述的通孔通过连接气道与第二箱体贯通连接。

64.与现有技术相比,本发明所具有的有益效果:

65.(1)采用一步法碱化醚化反应,反应过程中采用匀速升温,与常规工艺的两段式升温相比,醚化取代均匀性更好,产品性质更加均一稳定。

66.(2)在碱化醚化反应过程中加入一定量的二甲醚作为抑制剂,使反应更均匀并抑

制了副反应的发生,同时提高了醚化剂的利用率。

67.(3)反应釜内部辅助搅拌装置的旋转轴与搅拌桨的旋转轴相互垂直,进而改变反应釜内部物料的流动情况,提高搅拌效率,进而提高纤维素的碱化醚化效率。

68.(4)下料管内部设有等径的螺旋片,通过螺旋片进行排料,排料效果更好。

69.(5)通过分离装置对未参加反应的氯甲烷、环氧乙烷和二甲醚进行回收分离,然后在利用。

附图说明

70.下面结合附图和实施例对本发明进一步说明。

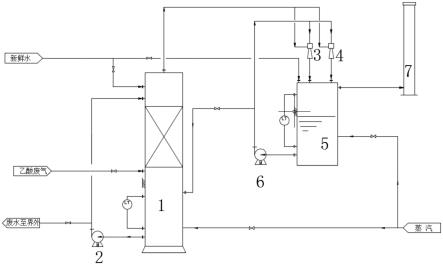

71.图1为本发明纤维素混合醚气固法生产工艺部分流程图,

72.图2为本发明纤维素混合醚气固法生产工艺中制冷系统流程图,

73.图3为本发明纤维素混合醚气固法生产工艺中反应釜外形图,

74.图4为本发明纤维素混合醚气固法生产工艺中反应釜反应釜分解图,

75.图5为图4中a处局部放大图,

76.图6为本发明纤维素混合醚气固法生产工艺中反应釜第一剖视图,

77.图7为本发明纤维素混合醚气固法生产工艺中反应釜第二剖视图,

78.图8为图7中b处局部放大图,

79.图9为本发明纤维素混合醚气固法生产工艺中反应釜下料管水平剖视图,

80.图10为本发明纤维素混合醚气固法生产工艺中反应釜插板阀水平剖视图,

81.图11为图9的纵向剖视图,

82.图12为图11中c处局部放大图,

83.图13为本发明纤维素混合醚气固法生产工艺中反应釜搅拌桨以及驱动机构结构图,

84.图14为本发明纤维素混合醚气固法生产工艺中反应釜搅拌桨外形图,

85.图15为本发明纤维素混合醚气固法生产工艺中反应釜驱动机构外形图,

86.图16为本发明纤维素混合醚气固法生产工艺中分离装置第一外形图,

87.图17为本发明纤维素混合醚气固法生产工艺中分离装置第二外形图,

88.图18为本发明纤维素混合醚气固法生产工艺中分离装置中气箱分解图,

89.图19为本发明纤维素混合醚气固法生产工艺中分离装置中液化箱外壳剖视图,

90.图20为图19中d处局部放大图,

91.图21为本发明纤维素混合醚气固法生产工艺中分离装置中液化箱液位传感器处剖视图,

92.图22为本发明纤维素混合醚气固法生产工艺中分离装置中液化箱活塞处剖视图,

93.图23为本发明纤维素混合醚气固法生产工艺中分离装置中液化箱内部冷却管外形图,

94.图24为本发明纤维素混合醚气固法生产工艺中分离装置中液化箱的活塞及其驱动机构连接效果图。

95.图中:1-反应釜罐体、101-下料管、1011-套环、1012-固定杆、102-阀体、1021-插槽、103-圆台区、2-反应釜上盖、201-第一进料管、202-第二进料管、203-升压管、204-泄压

管、3-桨轴、301-桨叶、302-第一锥形齿轮、4-辅助搅拌装置、401-转轴、402-叶片、403-第一齿轮、5-齿环、501-限位环、6-螺旋片、601-底轴、602-环槽、603-中心轴、604-第二锥形齿轮、605-支撑板、7-插板、701-第一伸缩杆、8-第一电机、801-主动齿轮、9-第一传动杆、901-第三锥形齿轮、902-第一皮带轮、10-第二传动杆、1001-第四锥形齿轮、1002-第二皮带轮、1003-第三皮带轮、11-第三传动杆、1101-从动齿轮、1102-第四皮带轮、1103-第二齿轮、1104-第三齿轮、12-第四传动杆、1201-第五皮带轮、1202-第四齿轮、13-第五传动杆、1301-第六皮带轮、1302-第五齿轮、14-调控装置、1401-第二伸缩杆、1402-垂直杆、1403-上滚轮、1404-下滚轮、15-第一同步带、16-第二同步带、17-第三同步带、18-防护罩;

96.19-第一箱体、1901-导杆、1902-通孔、1903-排液凹槽、1904-贯通腔、20-活塞、2001-橡胶套、21-螺杆、2101-第七皮带轮、22-第二电机、2201-第八皮带轮、2202-第四同步带、23-蛇形制冷管、24-进气管、25-排气管、26-升降阀、27-排液管、28-电子液位计;

97.29-气箱、2901-第二箱体、2902-弹性密封垫、2903-固定框、2904-化验管、30-连接气道;

98.31-氮气罐、32-中间罐、33-储存罐、34-常用制冷机组、35-备用制冷机组、36-温度传感器、37-电控三通阀;

99.01-氮气进气管、02-氮气回气管、03-连接气管、04-第一收集液管、05-第二收集液管、06-第一进液管、07-第二进液管、08-第三进液管;

100.001-低温箱冷媒排出管、002-冷媒重复利用管、003-高温箱冷媒进液管、004-高温箱冷媒排出管、005-常用机组冷媒回流管、006-低温箱冷媒供给管、007-低温箱冷媒旁通排出管、008-备用机组冷媒排出管、009-高温箱备用冷媒供给管、0011-高温箱备用冷媒回流支管、0012-高温箱冷媒总回流管、0013-备用机组冷媒回流管、0014-低温箱备用冷媒供给总管、0015-低温箱备用冷媒供给支管、0016-低温箱备用冷媒回流管。

具体实施方式

101.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。

102.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

103.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

104.以下结合附图对本发明纤维素混合醚气固法生产工艺作进一步详细说明,但不作为对本发明的限定。

105.纤维素混合醚气固法生产工艺,包括以下步骤:

106.a、粉碎:将棉浆粕或木浆浆粕等纤维素浆粕进行粉碎,得到粒径为200-230μm、松密度为180-200g/l的粉状纤维素。

107.b、碱化醚化:将粉状纤维素、碱液加入反应釜中,然后对反应釜内部注入高压氮气进行升压,压力升至2.3mpa,再加入高压液态的氯甲烷、环氧乙烷和二甲醚,匀速升温至40-70℃,本实施例中,反应釜内部匀速升温至70℃,升温时间为1.5h,保温1.5h,进行碱化醚化反应;

108.其原料配比为粉状纤维素:氯甲烷:环氧乙烷:碱液:二甲醚=1:(0.6-1.2):(0.15-0.35):(1.3-1.6):(0.6-0.8),本实施例中,粉状纤维素、氯甲烷、环氧乙烷、碱液(浓度50wt%的氢氧化钠溶液)以及二甲醚的重量分别为:2650kg、1860kg、400kg、4000kg以及1600kg。

109.c、中和:反应结束后,对反应釜进行泄压,将未反应的氯甲烷、环氧乙烷和二甲醚气化排入到分离装置中进行分离、回收。将剩余物料排出反应釜,然后加入盐酸进行中和,使物料的ph值维持在6-8之间;或将物料继续留在反应釜内部,向反应釜内部添加盐酸进行中和,使物料的ph值为7

±

1。

110.d、精制:中和后,将在物料中加入8倍质量的90℃热水进行洗涤,再通过连续洗涤离心过滤机进行过滤、淋洗、蒸汽压滤,最后粉碎烘干,得到成品纤维素混合醚。

111.步骤b中,纤维素的碱化醚化效率以及氯甲烷、环氧乙烷和二甲醚均受反应釜的搅拌效率影响,但现有的搅拌釜的搅拌桨不管是桨式、折叶浆式、锚式、框式、推进式还是平直叶涡轮式,都是只围绕桨轴进行旋转,因此反应釜内部物料流动有一定规律,不会产生更多的物料之间的撞击,因此不同物质之间接触、产生反应的几率也随之降低,进而影响反应釜内部碱化醚化效率。

112.为了提高反应釜的的反应效率,本实施例对反应釜进行了优化设计。

113.本实施例步骤b中所述的反应釜包括上端敞口的反应釜罐体1以及反应釜罐体1上方罩设的反应釜上盖2和搅拌桨。

114.反应釜罐体1底部设有出料口,出料口处设有阀门,反应釜采用立式,出料口在正下方,有利于排料。

115.反应釜罐体1内部中设有升温管路,管路内部流通油导热油,管路与外部的导热油加热装置进行连接,通过高温导热油对反应釜罐体1内部进行加温。或在反应釜罐体1内壁中增加电热片,通过产生热量,对反应釜罐体1内部进行加温。

116.为了进一步便于下料,所述的反应釜罐体1从上到下依次为同轴布置的圆筒区、圆台区103以及下料管101。圆筒区以及下料管101均为圆柱形。圆台区103的垂直截面形状为上端直径大于下端直径的圆台型,下料管101内径与圆台区103下端内径相同,圆筒区内径与圆台区103上端内径相同。

117.所述的下料管101下端开口处设有插板阀,插板阀包括阀体102、插板7以及第一伸缩杆701。阀体102中间为与下料管101等径的通孔,通孔的圆周面上内凹有插槽1021,插槽1021一半与阀体102外壁贯通连接。插板7插设与插槽1021内部,露至阀体102外部的插板7

的端面与第一伸缩杆701的伸缩部末端固定连接。第一伸缩杆701固定在阀体102的外壁上。

118.第一伸缩杆701为电动伸缩杆,采用现有技术。其伸缩部伸长,带动插板7从插槽1021中滑出,将阀体102中间的通孔开启,可以下料;伸缩部缩短,带动插板7插入到插槽1021中,将阀体102中间的通孔堵死。

119.反应釜上盖2顶部贯通连接有第一进料管201、第二进料管202、升压管203以及泄压管204。

120.第一进料管201上设有截止阀,用以在常压状态下添加粉状纤维素以及碱液;

121.第二进料管202分别通过阀门与氯甲烷供给管路、环氧乙烷供给管路以及二甲醚供给管路连接,第二进料管202上串联有单向阀,单向阀确保只能通过第二进料管202向反应釜内部添加物料;

122.升压管203与氮气供给管路连接,升压管203上同样设有单向阀;

123.泄压管204与分离装置贯通连接,同样设有单向阀。

124.搅拌桨包括垂直的桨轴3,桨轴3同轴设置于反应釜罐体1内部,桨轴3上固定有桨叶301,桨叶301采用框式或锚式。桨轴3上端穿设至反应釜上盖2外部并固定有第一锥形齿轮302。

125.所述的桨轴3为管状,桨轴3内部同轴穿设有中心轴603,中心轴603圆周面上套设有环状的支撑板605,支撑板605位于圆台区103,桨轴3下端与支撑板605转动连接。

126.中心轴603位于支撑板605下方的圆周面上缠绕有螺旋片6,螺旋片6插设于下料管101内部,螺旋片6外径与下料管101内径相同,即螺旋片6的外壁与下料管101的内壁接触。螺旋片6的高度高于下料管101,即螺旋片6有一部分位于圆台区103内部。

127.中心轴603上端穿设至反应釜上盖2外部、并固定有第二锥形齿轮604。

128.所述的中心轴603下端固定有底轴601,底轴601圆周面上凹设有环槽602,环槽602内部转动套设有套环1011,套环1011圆周面与下料管101内壁之间通过若干根固定杆1012固定连接。底轴601的底面与插板7之间的间距小于1cm。

129.反应釜罐体1内部设有若干个围绕其轴线呈环形阵列分布的辅助搅拌装置4。

130.辅助搅拌装置4包括转轴401、叶片402以及第一齿轮403,转轴401一端插设至桨轴3或桨叶301内壁中、另一端与第一齿轮403固定连接。若干个叶片402与转轴401圆周面固定连接,叶片402可以是棍状、直板或曲面板。

131.转轴401与桨轴3或桨叶301转动连接。

132.所述的反应釜罐体1内壁上设有同轴固定连接的齿环5,第一齿轮403设置于齿环5上,第一齿轮403与齿环5啮合连接。旋转的搅拌桨带动转轴401围绕桨轴3轴线转动,进而带动第一齿轮403沿齿环5移动。由于第一齿轮403与齿环5啮合连接,因此第一齿轮403会在齿环5上滚动、旋转,带动叶片402旋转,搅动反应釜内部的物料。这样使得反应釜内部同时有两种旋转方向不同的装置,使得反应釜内部物料流动时会产生撞击,进而增加反应效率。

133.为了避免第一齿轮403发生跳动,在齿环5正上方设有限位环501,限位环501通过焊接或螺栓连接等方式与反应釜罐体1的内壁固定连接,第一齿轮403位于齿环5以及限位环501之间,限位环501阻挡第一齿轮403上跳。

134.反应釜上盖2上固定有第一电机8以及驱动机构。

135.驱动机构包括第一传动杆9、第二传动杆10、第三传动杆11、第四传动杆12、第五传

动杆13以及调控装置14。

136.第一传动杆9包括通过一根转杆同轴固定连接的第三锥形齿轮901以及第一皮带轮902;

137.第二传动杆10包括通过一根转杆同轴固定连接的第四锥形齿轮1001、第二皮带轮1002以及第三皮带轮1003;

138.第三传动杆11包括通过一根转杆同轴固定连接的从动齿轮1101、第四皮带轮1102、第二齿轮1103以及第三齿轮1104;

139.第四传动杆12包括通过一根转杆同轴固定连接的第五皮带轮1201以及第四齿轮1202;

140.第五传动杆13包括通过一根转杆同轴固定连接的第六皮带轮1301以及第五齿轮1302;

141.调控装置14包括垂直设置的第二伸缩杆1401、垂直杆1402、上滚轮1403以及下滚轮1404。第二伸缩杆1401采用电动的现有技术,垂直杆1402下端与第二伸缩杆1401伸缩部顶端固定连接的,上滚轮1403以及下滚轮1404分别上下布置于垂直杆1402两侧,上滚轮1403以及下滚轮1404轴线水平布置。

142.第三锥形齿轮901与第二锥形齿轮604啮合连接,第一皮带轮902与第五皮带轮1201通过第一同步带15连接。

143.第四锥形齿轮1001与第一锥形齿轮302啮合连接,第二皮带轮1002与第四皮带轮1102通过第二同步带16连接,第三皮带轮1003与第六皮带轮1301通过第三同步带17连接。

144.垂直杆1402设置于第二同步带16与第三同步带17之间,上滚轮1403位于第二同步带16正上方,下滚轮1404位于第三同步带17的正下方。

145.上滚轮1403与第二同步带16不接触时,第二同步带16处于松弛状态;下滚轮1404与第三同步带17不接触时,第三同步带17处于松弛状态。

146.从动齿轮1101与第一电机8输出轴上的主动齿轮801啮合连接,第二齿轮1103与第五齿轮1302啮合连接,第三齿轮1104与第四齿轮1202啮合连接。

147.第一电机8带动主动齿轮801旋转,为了控制主动齿轮801的转速,第一电机8采用减速电机,或在第一电机8与主动齿轮801之间增加减速箱。

148.主动齿轮801带动从动齿轮1101转动,然后第三传动杆11带动第四传动杆12转动、以及通过第二同步带16带动第二传动杆10转动。第四传动杆12通过第一同步带15带动第一传动杆9转动。第一传动杆9带动螺旋片6转动,第二传动杆10带动桨轴3转动,进而带动转轴401旋转。

149.当在对反应釜内部的物料搅拌时,主动齿轮801的旋转方向不变,此时螺旋片6的旋转方向使得物料从下料管101向圆台区103方向移动,因此物料不会流入到插板阀处。同时由于螺旋片6一部分位于圆台区103内部,与反应物料接触,因此它也可以将物料从下向上带动,起到一定的搅拌作用。

150.在保持主动齿轮801旋转方向不变的情况下,通过控制第二伸缩杆1401伸缩部的伸缩,来改变第二同步带16以及第三同步带17的松紧状态,来调节第二传动杆10的旋转方向,进而实现桨轴3的正反转的改变,进一步提高了反应釜内部的搅拌效率。

151.由于第二齿轮1103与第五齿轮1302啮合连接,因此第三传动杆11与第五传送杆15

的旋转方向相反。

152.当第二伸缩杆1401的伸缩部下移时,上滚轮1403下压第二同步带16,下滚轮1404远离第三同步带17,第二同步带16绷紧,第三同步带松弛,使得第三传动杆11带动第二传动杆10旋转,带动桨轴3向一个方向旋转;反之,第二伸缩杆1401伸缩部上移时,上滚轮1403离开第二同步带16,下滚轮1404压动第三同步带17,第二同步带16松弛,第三同步带绷紧,使得第五传动杆13带动第二传动杆10旋转,带动桨轴3向一另个方向旋转。因此通过控制第二伸缩杆1401的动作,在不改变第一电机8的转动方向来调节桨轴3的旋转方向。

153.当需要排料时,第二伸缩杆1401控制上滚轮1403以及下滚轮1404均不予两个传送带接触,第一电机8反转,螺旋片6带动物料向下料管101下方移动,并排出。由于圆台区103的内壁是个斜面,因此更加有利于下料。

154.步骤c中,未反应的氯甲烷、环氧乙烷和二甲醚采用常压冷凝的方式进行分离回收。为了实现这个目的,本实施例设计了分离装置。

155.所述的分离装置包括三个液化箱,三个液化箱分别用于液化环氧乙烷、氯甲烷以及二甲醚,常压下环氧乙烷的沸点为10.8℃,氯甲烷沸点为-24.2℃,二甲醚的沸点为-29.5℃。因此先液化分离环氧乙烷,然后在分离氯甲烷,最后在分离二甲醚。

156.所述的液化箱包括第一箱体19,第一箱体19的内腔为长方体,其宽度方向上的垂直截面形状为正方形。第一箱体19长度方向的内壁中设有蛇形制冷管23,蛇形制冷管23的进出口穿设至第一箱体19外部、并于制冷机组的管路贯通连接。

157.第一箱体19外部设有与其内腔贯通连接的进气管24以及排气管25,第一箱体19底部内凹有排液凹槽1903,排液凹槽1903底部贯通连接有排液管27,排液管27末端穿设至第一箱体19外部。

158.排液凹槽1903上或排液管27上设有阀门,本实施例中,排液凹槽1903内部设有升降阀26。升降阀26下降,将排液凹槽1903与排液管27之间的贯通连接处封死,同时升降阀26全部位于排液凹槽1903内部。

159.为了进行液位监测,第一箱体19与进气管24贯通连接的侧壁内部设有贯通腔1904,贯通腔1904上下两侧均与第一箱体19内部通过孔贯通连接,贯通腔1904内部垂直设有电子液位计28。

160.用于液化环氧乙烷的液化箱的进气管24与反应釜的泄压管204贯通连接;液化环氧乙烷的液化箱的排气管25与液化氯甲烷的液化箱的进气管24贯通连接;液化氯甲烷的液化箱的排气管25与液化二甲醚的液化箱的进气管24贯通连接;液化二甲醚的液化箱的排气管25与氮气回收管路贯通连接。

161.所述的进气管24以及排气管25与第一箱体19长度方向一端的侧壁连接,即贯通口位于第一箱体19长度方向一端的侧壁上。第一箱体19长度方向另一端的侧壁上设有通孔1902。

162.所述的第一箱体19内部垂直设有活塞20,活塞20四周端面与第一箱体19内壁抵接,活塞20将第一箱体19内部分割呈两个相互独立的腔室。

163.第一箱体19内部沿长度方向布置有至少两根螺杆21,螺杆21穿过活塞20,螺杆21与活塞20螺纹连接,螺杆21一端插设至第一箱体19内壁中、另一端穿设至第一箱体19外部并固定连接有第七皮带轮2101。

164.第一箱体19外部固定有第二电机22,第二电机22输出轴固定有第八皮带轮2201,第八皮带轮2201与所有的第七皮带轮2101通过同一根第四同步带2202连接。

165.本实施例中,采用两根围绕活塞20中心对称布置的螺杆21,第二电机22同时带动两个螺杆21旋转,使两个螺杆21同步,这样避免活塞20移动过程中产生卡涩。

166.为了进一步提高活塞20移动的平顺性,第一箱体19长度方向的两个侧面之间固定有水平布置的导杆1901,导杆1901轴线与螺杆21轴线平行,导杆1901穿过活塞20。

167.为了提高密封性,活塞20与导杆1901之间设有滑动密封。

168.活塞20朝向通孔1902的一端固定有橡胶套2001,橡胶套2001与螺杆21螺纹连接。橡胶套2001具有弹性,因此其可以与螺杆21紧密接触,提高密封性。

169.与进气管24以及排气管25贯通连接的第一箱体19的内壁上镶设有压力传感器,压力传感器实时监测活塞20朝向进气管24以及排气管25则一侧空间内部的压力。当第一箱体19内部进入气体,压力增加时,活塞20向通孔1902方向移动,增大空间,减小内部压力;当部分气体液化,压力减小时,活塞20向进气管24方向移动,减小空间,增加内部压力。

170.所述的液化箱外部设有气箱29,气箱29包括上端敞口布置的第二箱体2901,第二箱体2901上方开口处罩设有弹性密封垫2902,弹性密封垫2902通过固定框2903与第二箱体2901固定连接。

171.第二箱体2901外部贯通连接有化验管2904,化验管2904上设有截止阀,所述的通孔1902通过连接气道30与第二箱体2901贯通连接。气箱29内部的气体供活塞20移动实用,弹性密封垫2902用以弹性改变第二箱体2901内部空间,与活塞20移动相互配合。

172.气箱29的增加使得三个第一箱体19中活塞20朝向通孔1902这部分空间连接形成一个密闭的空间,这样就算有环氧乙烷、氯甲烷以及二甲醚通过漏过活塞20,也会只在这个空间内部流动。

173.然后定期可通过化验管2904抽气进行检验,检验这个空间内部的环氧乙烷、氯甲烷以及二甲醚的含量,用以评判活塞20的密闭性,检验的方法为现有技术。也可以通过化验管2904向气箱29内部补气。

174.制冷机组为现有技术,本实施例采用与空调原理相同的制冷机组,即包括电机、压缩机、相关管路以及内部的冷媒。

175.反应釜与分离装置组成的系统还包括氮气罐31、中间罐32、存储罐33以及电控箱,电控箱采用现有技术,包括控制装置以及电源模块,控制装置采用plc或带有工控芯片的集成电路,整个系统内部的所有电器件均与电控箱电性连接。

176.氮气罐31的出口通过氮气进气管01与反应釜的升压管203连接,氮气进气管01上串联有增压泵以及截止阀,向反应釜内部注入高压氮气,即起到保护作用,将反应釜内部的空气吹除干净,同时也可以增加反应釜内部的压力,实现增压的作用。

177.用于液化环氧乙烷的液化箱的进气管24与反应釜的泄压管204通过连接气管03贯通连接;液化环氧乙烷的液化箱的排气管25与液化氯甲烷的液化箱的进气管24通过连接气管03贯通连接;液化氯甲烷的液化箱的排气管25与液化二甲醚的液化箱的进气管24通过连接气管03贯通连接;液化二甲醚的液化箱的排气管25与氮气罐31通过氮气回气管02贯通连接。

178.三个液化箱的排液管27均通过第一收集液管04与单独的中间罐32贯通连接,中间

罐32通过第二收集液管05与单独储存罐33贯通连接。第一收集液管04以及第二收集液管05上均串联有加压泵跟截止阀。

179.三个储存罐33分别用于储存高压液化的环氧乙烷、氯甲烷和二甲醚。

180.三个储存罐33分别通过第一进液管06、第二进液管07以及第三进液管08与第一进料管201贯通连接,第一进液管06、第二进液管07以及第三进液管08上均串联有加压泵跟截止阀。

181.连接气管03以及氮气回气管02上可以串联气泵以及截止阀,通过气泵将前一个容器内部的气体泵入到后一个容器内部。

182.也可以采用另一种形式实现气体转移。即当碱化醚化完成后,先开启泄压管204,降低反应釜内部的压力,使得环氧乙烷、氯甲烷和二甲醚气化。然后在向反应釜内部注入常压的氮气,将反应釜内部的环氧乙烷、氯甲烷和二甲醚通过泄压管吹出,吹入到用于液化环氧乙烷的的液化箱内部。

183.制冷机组将用于液化环氧乙烷的液化箱内部温度降低到-20℃至10℃之间,移动活塞20调整混合气所在空间内部的气压,使其维持常压左右,这样其内部混合器中的环氧乙烷开始液化,在液化过程中,内部气压降低,此时还是通过调节活塞20的位置来维持内部压力。

184.制冷时间达到阈值后,或电子液位计的高度不在发生变化,同时压力传感器的检测数据也不发生变化时,升降阀26开启,液化的环氧乙烷被加压泵入到中间罐32内部,中间罐32内部存储有高压液化的环氧乙烷,当其内部环氧乙烷存储量达到阈值时,在泵入到环氧乙烷的储存罐33内部。

185.当液化的环氧乙烷均排出后,移动活塞20,使其向排气管25方向移动,将第以箱体19内部留下的气体推出,通过连接气管3推入到用于液化氯甲烷的液化箱内部。制冷机组将用于液化氯甲烷的液化箱内部的温度降低至-28℃至-25℃之间,将混合气内部的氯甲烷进行液化,液化后将其泵入至单独的中间管内部。液体全部排出后,在移动活塞20,将剩余的气体推入到用于液化二甲醚的液化箱内部。

186.制冷机组将用于液化二甲醚的液化箱内部的温度降低至-30℃以下,将混合气内部的二甲醚液化分离,泵入到单独的中间罐32内部。

187.然后在移动活塞20,将剩余的氮气推入到氮气罐31内部,进行重复利用。定时对氮气罐31内部的气体成分进行抽检,检测其内部环氧乙烷、氯甲烷以及二甲醚的含量。

188.由于环氧乙烷沸点为10.8℃、氯甲烷沸点为-24.2℃、二甲醚沸点为-29.5℃,环氧乙烷的沸点高于氯甲烷以及二甲醚30多度,因此为了节约能耗,本实施例中,由附图2所示,设有两个常用制冷机组34,分别对氯甲烷以及二甲醚的液化箱进行制冷,同时环氧乙烷的液化箱两个宽度方向相对的侧壁内部分别设有一个蛇形制冷管23,氯甲烷以及二甲醚的液化箱蛇形制冷管的出口分别于环氧乙烷液化箱内部的两个蛇形制冷管23的入口贯通连接。冷媒先对氯甲烷以及二甲醚的液化箱降温,然后在流入到环氧乙烷液化箱的蛇形制冷管23内部,利用余温在环氧乙烷液化箱进行温度调节。

189.即两个常用制冷机组34分别通过一根低温箱冷媒供给管006向氯甲烷以及二甲醚的液化箱内部蛇形制冷管23中注入液态的冷媒,冷媒降低氯甲烷以及二甲醚液化箱中第一箱体19内部的温度,然后分别通过一根低温箱冷媒排出管001排出,排入到环氧乙烷液化箱

的蛇形制冷管23内部,调节环氧乙烷液化箱内部的温度,然后冷媒在通过常用机组冷媒回流管005回流至常用制冷机组34内部,进行制冷,开启下一个循环。

190.但有时候可能会存在冷媒对氯甲烷液化箱或二甲醚液化箱或氯甲烷以及二甲醚的液化箱降温后,冷媒的温度过高,无法在继续对环氧乙烷液化箱进行降温。在这种情况下,为了维持环氧乙烷液化箱的温度,本实施例中增设了备用制冷机组35。同时相关的连接管路进行了优化设计。

191.此时,在低温箱冷媒排出管001上设有温度传感器36,用于检测低温箱冷媒排出管001内部冷媒的温度,在低温箱冷媒排出管的末端设有电控三通阀37,电控三通阀37的三个接头分别于低温箱冷媒排出管001、冷媒重复利用管002以及低温箱冷媒旁通排出管007连接。

192.冷媒重复利用管002末端通过电控三通阀与高温箱冷媒进液管003以及高温箱备用冷媒供给管009连接。

193.低温箱冷媒旁通排出管007末端通过阀门与常用机组冷媒回流管005连接。

194.环氧乙烷液化箱中两个蛇形制冷管23的出口与高温箱冷媒排出管004贯通连接,高温箱冷媒排出管004末端通过电控三通阀与常用机组冷媒回流管005以及高温箱冷媒总回流管0012连接。

195.高温箱冷媒总回流管0012以及高温箱备用冷媒供给管009分别与备用制冷机组35的冷媒进出口贯通连接。

196.当温度传感器36检测到低温箱冷媒排出管001内部冷媒温度高于阈值,无法将环氧乙烷液化箱内部温度降低到10.8℃以下时,相应的电控三通阀37均会调整冷媒流通的路径。这时,低温箱冷媒排出管001内部的冷媒通过电控三通阀流入到低温箱冷媒旁通排出管007内部,然后在流入到常用机组冷媒回流管005中,最后进入到常用制冷机组34内部进行降温。备用制冷机组35启动,将其内部的低温冷媒通过高温箱备用冷媒供给管009、电控三通阀流入到高温箱冷媒进液管003中,在流入到环氧乙烷液化箱的蛇形制冷管23内部,对环氧乙烷液化箱内部进行降温。换热后的冷媒通过高温箱冷媒排出管004、电控三通阀、高温箱冷媒总回流管0012回流至备用制冷机组35内部,重新降温。

197.备用制冷机组35不仅可以供环氧乙烷液化箱制冷,同时在两台常用制冷机组34中一台产生故障停机时,作为备用机组,顶替任意一台常用制冷机组34。为此增加一些必要的管路。

198.即,备用制冷机组35的冷媒出口与备用机组冷媒排出管008连接,备用机组冷媒排出管008末端通过电控三通阀分别与高温箱备用冷媒供给管009以及低温箱备用冷媒供给总管0014连接。

199.低温箱备用冷媒供给总管0014分别通过两个阀门与两根低温箱备用冷媒供给支管0015连接,两根低温箱备用冷媒供给支管0015分别向氯甲烷以及二甲醚的液化箱输送低温冷媒。

200.低温箱备用冷媒供给支管0015末端通过阀门与低温箱冷媒供给管006连接,低温箱备用冷媒供给支管0015与常用制冷机组34并联。

201.备用制冷机组35的冷媒入口与备用机组冷媒回流管0013贯通连接,备用机组冷媒回流管0013另一端通过电控三通阀与高温箱冷媒总回流管0012以及低温箱备用冷媒回流

管0016连接。

202.低温箱备用冷媒回流管0016另一端通过电控三通阀与低温箱冷媒旁通排出管007以及常用机组冷媒回流管005连接。

203.当某一个常用制冷机组34故障后,冷媒的流动路线就变成了:备用制冷机组35-备用机组冷媒排出管008-低温箱备用冷媒供给总管0014-低温箱备用冷媒供给支管0015-低温箱冷媒供给管006-二甲醚液化箱或氯甲烷液化箱-低温箱冷媒排出管001、低温箱冷媒旁通排出管007-低温箱备用冷媒回流管0016-备用机组冷媒回流管0013-备用制冷机组35;

204.或,备用制冷机组35-备用机组冷媒排出管008-低温箱备用冷媒供给总管0014-低温箱备用冷媒供给支管0015-低温箱冷媒供给管006-二甲醚液化箱或氯甲烷液化箱-低温箱冷媒排出管001-冷媒重复利用管002-环氧乙烷液化箱-高温箱冷媒排出管004-高温箱冷媒总回流管0012-备用机组冷媒回流管0013-备用制冷机组35。

205.由于环氧乙烷液化箱内部的两个蛇形制冷管23是独立的,这样便于分别于一个常用制冷机组34连接,但不利于与一个备用制冷机组35连接。为了当实用备用制冷机组35单独对环氧乙烷液化箱进行制冷时,两个蛇形制冷管23内部都能通入冷媒,本实施例中两根高温箱冷媒进液管003之间通过电控三通阀连接一根高温箱备用冷媒供给支管,两根高温箱冷媒排出管004之间通过电控三通阀连接一个高温箱备用冷媒回流支管0011。通过调整电控三通阀的阀芯位置,温箱备用冷媒供给支管以及高温箱备用冷媒回流支管0011将环氧乙烷液化箱内部的两个蛇形制冷管23连接成一个整体,使得备用制冷机组35可以对两个蛇形制冷管23内部同时注入冷媒。

206.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。