1.本发明涉及半导体制造装置用构件及其制法。

背景技术:

2.以往,作为半导体制造装置用构件,已知有具备在上表面具有晶片载置面的静电卡盘的构件。例如,专利文献1的半导体制造装置用构件在静电卡盘的下表面隔着中间板配置有冷却板。冷却板具有供气孔。静电卡盘具有从下表面贯通至晶片载置面的排气孔。中间板中,与冷却板一起形成有与供气孔及排气孔连通的空白处,在该空白处配置有致密质插销。致密质插销具有弯曲并贯通上表面侧和下表面侧的气体流路。该半导体制造装置用构件在腔室内将晶片载置于晶片载置面,向腔室内导入原料气体并且对冷却板施加用于生成等离子体的rf电压,由此产生等离子体来进行晶片的处理。此时,向供气孔导入氦等背侧气体。背侧气体从供气孔经由致密质插销的气体流路并通过排气孔而被供给到晶片的背面。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]美国专利申请公开第2017/0243726号说明书

技术实现要素:

[0006]

发明所要解决的问题

[0007]

然而,在专利文献1中,由于仅在空白处配置致密质插销,因此有时会在致密质插销与空白处的内表面之间产生间隙。这样的间隙也会成为绝缘破坏的原因之一,因此不优选。另外,假设欲通过将致密质插销借助树脂制粘接剂粘接于空白处来抑制产生间隙,粘接剂也有可能会流入排气孔而堵塞排气孔。

[0008]

本发明是为了解决这样的问题而完成的,其主要目的在于避免排气孔被支撑插销的粘接材料堵塞。

[0009]

用于解决问题的方案

[0010]

本发明的半导体制造装置用构件具备:

[0011]

陶瓷板,其具有晶片载置面,并内置有电极;

[0012]

插销插入孔,其设置于所述陶瓷板的与所述晶片载置面相反侧的面;

[0013]

排气孔,其在厚度方向上贯通所述陶瓷板中的所述插销插入孔的底壁;

[0014]

插销,其插入到所述插销插入孔中;以及

[0015]

气体流路,其设置于所述插销的内部,与所述排气孔连通,容许气体在所述插销的厚度方向上的流通;

[0016]

在所述插销的侧面或所述插销插入孔的内表面设置有台阶,在比所述台阶深的区域,所述插销插入孔与所述插销抵接,在比所述台阶浅的区域,在所述插销插入孔与所述插销之间形成有间隙,在所述间隙形成有粘接材料制的插销支撑构件。

[0017]

在该半导体制造装置用构件中,在比设置于插销的侧面或插销插入孔的内表面的

台阶深的区域,插销插入孔与插销抵接,在比台阶浅的区域,在插销插入孔与插销之间形成有间隙,在该间隙形成有粘接材料制的插销支撑构件。在制造该半导体制造装置用构件时,即使向插销与插销插入孔之间的间隙注入粘接剂,也能够抑制粘接剂流入到比台阶靠里侧的位置,进而能够抑制粘接剂进入排气孔。因此,排气孔不会被支撑插销的粘接材料即插销支撑构件堵塞。

[0018]

在本发明的半导体制造装置用构件中,也可以是,所述插销具有直径朝向所述插销插入孔的开口部逐渐变窄的第一锥形部。这样,插销支撑构件成为从下方支承插销的第一锥形部的形状,因此能够防止插销从插销插入孔脱落。

[0019]

在本发明的半导体制造装置用构件中,也可以是,所述插销具有直径朝向所述插销插入孔的底面逐渐变窄的第二锥形部,所述第二锥形部的外表面与所述插销插入孔的内表面抵接,所述电极具有贯通孔,该贯通孔设置于所述陶瓷板内部中的与所述第二锥形部交叉的面,用于使所述插销贯通。这样,由于插销具有第二锥形部,因此与不具有第二锥形部的情况相比,能够减小贯通孔的直径。

[0020]

在本发明的半导体制造装置用构件中,所述插销可以为致密质陶瓷制,所述气体流路可以形成为螺旋状。这样,能够防止等离子体经由气体流路而放电。

[0021]

本发明的半导体制造装置用构件的制法为制造上述任一种半导体制造装置用构件的方法,包括:

[0022]

(a)准备所述陶瓷板及所述插销的工序;

[0023]

(b)通过将所述插销插入所述插销插入孔,使得在比设置于所述插销的侧面或所述插销插入孔的内表面的台阶深的区域,所述插销插入孔与所述插销抵接,在比所述台阶浅的区域,在所述插销插入孔与所述插销之间形成间隙的工序;以及

[0024]

(c)向所述间隙注入粘接剂,之后使所述粘接剂固化,从而形成所述插销支撑构件的工序。

[0025]

根据该半导体制造装置用构件的制法,在向间隙填充粘接剂时,粘接剂不会流入到比台阶靠里侧的位置。因此,粘接剂不会进入排气孔。由此,排气孔不会被支撑插销的粘接材料即插销支撑构件堵塞。

附图说明

[0026]

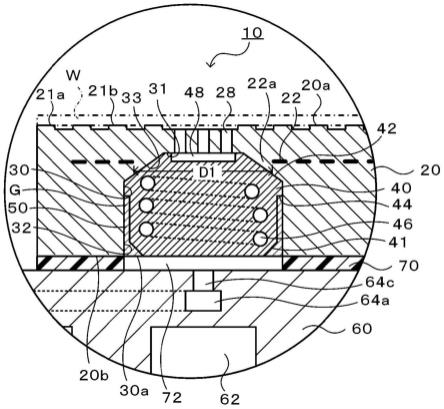

图1是半导体制造装置用构件10的纵剖视图。

[0027]

图2是陶瓷板20的俯视图。

[0028]

图3是图1的局部放大图。

[0029]

图4是插销40的立体图。

[0030]

图5是在插销插入孔30安装插销40的工序的说明图。

[0031]

图6是在插销插入孔30安装插销40的工序的说明图。

[0032]

图7是在插销插入孔30安装插销40的工序的说明图。

[0033]

图8是半导体制造装置用构件110的纵剖面的局部放大图。

[0034]

图9是半导体制造装置用构件210的纵剖面的局部放大图。

[0035]

[符号说明]

[0036]

10、110、210:半导体制造装置用构件,20:陶瓷板,20a:晶片载置面,21a:密封带,

21b:圆形突起,22:电极,22a:贯通孔,28:排气孔,30:插销插入孔,30a:开口部,31:底面,32:侧面,33:倾斜面,34:台阶,40:插销,41:第一锥形部,42:第二锥形部,44:台阶,46:气体流路,48:圆形凹部,50:插销支撑构件,60:冷却板,62:制冷剂流路,64:供气通路,64a:气体集合部,64b:气体导入部,64c:气体分配部,70:接合片,72:孔,80:粘接剂,82:分配器,g:间隙,w:晶片。

具体实施方式

[0037]

接着,使用附图对本发明的优选实施方式进行说明。图1是半导体制造装置用构件10的纵剖视图,图2是陶瓷板20的俯视图,图3是图1的局部放大图,图4是插销40的立体图。

[0038]

半导体制造装置用构件10具备陶瓷板20、插销插入孔30、排气孔28、插销40、气体流路46及冷却板60。

[0039]

陶瓷板20是氧化铝烧结体、氮化铝烧结体等陶瓷制的圆板(例如直径300mm、厚度5mm)。陶瓷板20的一个面成为晶片载置面20a。陶瓷板20内置有电极22。如图2所示,在陶瓷板20的晶片载置面20a,沿着外缘形成有密封带21a,在整个面形成有多个圆形突起21b。密封带21a和圆形突起21b为相同的高度,其高度例如为数μm~数十μm。电极22是用作静电电极的平面状的网状电极,能够施加直流电压。当向该电极22施加直流电压时,晶片w通过静电吸附力被吸附固定在晶片载置面20a上,当解除直流电压的施加时,晶片w向晶片载置面20a的吸附固定被解除。该电极22也被用作rf电极。具体而言,在晶片载置面20a的上方配置有上部电极(未图示),若对由该平板电极和内置于陶瓷板20的电极22构成的平行平板电极之间施加高频电力,则产生等离子体。在电极22设置有用于插通插销40的贯通孔22a(参照图3),在电极22的贯通孔22a与插销40之间确保有预定的绝缘距离。

[0040]

插销插入孔30是设置于陶瓷板20的与晶片载置面20a相反侧的面20b的多个部位(例如沿周向等间隔地设置的12个部位或24个部位)的有底筒状的孔。插销插入孔30为大致圆筒形(例如开口直径8mm、全长4mm),但如图3所示,底面31与侧面32的边界成为倾斜面33。

[0041]

排气孔28是以在厚度方向上贯通陶瓷板20中的相当于插销插入孔30的底壁的部分的方式设置的小径(例如直径0.1mm)的孔。相对于一个插销插入孔30设置有多个排气孔28。

[0042]

插销40是致密质陶瓷制的构件(例如最大外径8mm、全长4mm),插入至插销插入孔30。插销40优选由与陶瓷板20同种陶瓷形成。在插销40的侧面,沿着插销40的周向设置有台阶44。在插销插入孔30中,在比插销40的台阶44深且直到到达在与排气孔28对置的位置设置的圆形凹部48之前的区域,插销插入孔30与插销40抵接。在插销插入孔30中的比台阶44浅的区域,在插销插入孔30与插销40之间形成有间隙g。在该间隙g形成有粘接材料制的插销支撑构件50。作为粘接材料,例如可举出有机硅树脂、环氧树脂、丙烯酸系树脂等,优选有机硅树脂。插销40具有直径朝向插销插入孔30的开口部30a逐渐变窄的第一锥形部41。因此,第一锥形部41与插销插入孔30的间隙g朝向插销插入孔30的开口部30a逐渐变宽。插销支撑构件50成为从下方支承插销40的第一锥形部41的形状。插销40具有直径朝向插销插入孔30的底面31逐渐变窄的第二锥形部42。第二锥形部42与插销插入孔30的倾斜面33抵接。插销40在内部具有气体流路46。

[0043]

气体流路46与排气孔28连通,容许气体在插销40的厚度方向上的流通。在本实施

方式中,气体流路46形成为在厚度方向上贯通插销40的螺旋状。在插销40中的与插销插入孔30的底面31对置的面设置有圆形凹部48。圆形凹部48起到将气体流路46与多个排气孔28连通的作用。

[0044]

插销40例如可以通过对使用3d打印机成型的成型体进行烧成来制造,也可以通过对模铸成型的成型体进行烧成来制造。模铸成型的详细情况例如在日本专利第5458050号公报等中公开。在模铸成型中,向成型模具的成型空间注入包含陶瓷粉体、溶剂、分散剂和凝胶化剂的陶瓷浆料,使凝胶化剂发生化学反应而使陶瓷浆料凝胶化,由此在成型模具内形成成型体。在模铸成型中,也可以将由蜡等熔点低的材料形成的外模以及型芯(与气体流路46相同形状的模)用作成型模具而在成型模具内形成成型体,之后,加热至成型模具的熔点以上的温度而使成型模具熔融除去或者消失,从而制造成型体。

[0045]

冷却板60是金属铝、铝合金等金属制的圆板(直径与陶瓷板20相同或比其大的圆板)。在冷却板60的内部形成有供制冷剂循环的制冷剂流路62、向插销40供给背侧气体的供气通路64。供气通路64具备:俯视时与冷却板60为同心圆的环状的气体集合部64a、从冷却板60的背面向气体集合部64a导入气体的气体导入部64b、以及从气体集合部64a向各插销40分配气体的气体分配部64c。冷却板60与陶瓷板20经由树脂制的接合片70而粘接。在接合片70上,在与插销插入孔30对置的位置设置有直径与插销插入孔30的开口相同或比其大的孔72。需要说明的是,冷却板60与陶瓷板20也可以不经由接合片70而经由钎焊料钎料接合。

[0046]

接着,对这样构成的半导体制造装置用构件10的使用例进行说明。首先,在未图示的腔室内设置半导体制造装置用构件10的状态下,将晶片w载置于晶片载置面。然后,利用真空泵对腔室内进行减压而调整为预定的真空度,对陶瓷板20的电极22施加直流电压而产生静电吸附力,将晶片w吸附固定于晶片载置面。接着,使腔室内为预定压力(例如数十~数百pa)的反应气体气氛,在该状态下,在设置于腔室内的顶部部分的未图示的上部电极与半导体制造装置用构件10的电极22之间施加高频电压而产生等离子体。另外,也可以代替在上部电极与电极22之间施加高频电压,而在上部电极与冷却板60之间施加高频电压。晶片w的表面被所产生的等离子体蚀刻。如果在插销40的内部设置有在厚度方向上直线地贯通的气体流路,则所产生的等离子体有时会经由该气体流路而在晶片w与冷却板60之间引起放电。但是,在本实施方式中,由于插销40的气体流路46为螺旋状,因此能够防止发生这样的放电。在冷却板60的制冷剂流路62中使制冷剂循环。从未图示的储气罐向供气通路64导入氦等背侧气体。背面侧气体通过供气通路64、气体流路46以及排气孔28而排到晶片w的背面与晶片载置面20a中的未设置密封带21a、圆形突起21b的部分之间的空间并被封入。由于该背侧气体的存在,能够高效地进行晶片w与陶瓷板20之间的热传导。

[0047]

接着,对半导体制造装置用构件10的制造例进行说明。图5~图7是半导体制造装置用构件10的制造工序中,在陶瓷板20的插销插入孔30安装插销40的工序的说明图。

[0048]

首先,准备陶瓷板20及插销40(工序(a))。陶瓷板20及插销40如上说明的那样。

[0049]

接着,将插销40插入陶瓷板20的插销插入孔30(工序(b),参照图5)。具体而言,以插销插入孔30的开口部30a朝上的方式配置陶瓷板20。然后,以圆形凹部48朝下的姿势抓住插销40,插入至插销插入孔30。这样的话,如图6所示,在插销插入孔30中,在比插销40的台阶44深且到达排气孔28之前(圆形凹部48之前)的区域,插销插入孔30与插销40抵接。此时,插销40的设置有圆形凹部48的面位于插销插入孔30的底面31,第二锥形部42与倾斜面33抵

接。另外,在插销插入孔30中的比插销40的台阶44浅的区域,在插销插入孔30与插销40之间会形成间隙g。

[0050]

接着,使用分配器82向该间隙g注入粘接剂80,之后,使该粘接剂固化(工序(c)、参照图6以及图7)。作为粘接剂80,可举出有机硅系、环氧系、丙烯酸系等,优选有机硅系。粘接剂80被台阶44卡住。因此,通过将粘接剂80注入到插销插入孔30的开口部30a,从而能够注入定量的粘接剂80。另外,能够抑制粘接剂80越过台阶44而到达排气孔28、圆形凹部48。并且,间隙g越接近插销插入孔30的开口部30a则越宽,因此容易注入粘接剂80。当粘接剂80固化时,会成为插销支撑构件50。之后,将陶瓷板20中的与晶片载置面20a相反侧的面20b和冷却板60中的气体分配部64c开口的面经由接合片70接合。由此,得到半导体制造装置用构件10。

[0051]

此外,在插销40的侧面未形成台阶的情况下,考虑将粘接剂80涂敷于插销40的侧面之后插入插销插入孔30的方法,但若这样,则有时在插入时粘接剂80与插销插入孔30的侧面接触而被剥掉。与此相对,在如上述那样向间隙g注入粘接剂80的方法的情况下,粘接剂80不会被剥掉,因此能够可靠地设置粘接层。因此,在插销40的周围不会产生空隙,粘接层的耐久性提高。

[0052]

在以上详述的半导体制造装置用构件10中,在比设置于插销40的侧面的台阶44深的区域,插销插入孔30与插销40抵接,在比台阶44浅的区域,在插销插入孔30与插销40之间形成有间隙g,并在该间隙g形成有粘接材料制的插销支撑构件50。在制造该半导体制造装置用构件10时,即使向插销插入孔30与插销40之间的间隙g注入粘接剂80,也能够抑制粘接剂80流入比台阶44靠里侧的位置,进而能够抑制粘接剂80进入排气孔28。因此,排气孔28不会被支撑插销40的粘接材料即插销支撑构件50堵塞。

[0053]

通过这样设置台阶44,间隙g会在插销40的周围不中断地形成,因此能够利用粘接剂80可靠地粘接插销40的周围,能够抑制等离子体的侵入。而且,通过设置台阶44,能够降低等离子体对作为粘接层的插销支撑构件50造成的影响。

[0054]

进一步,插销40具有第一锥形部41。因此,插销支撑构件50成为从下方支承插销40的第一锥形部41的形状,能够防止插销40从插销插入孔30脱落。

[0055]

另外进一步,插销40具有第二锥形部42,第二锥形部42的外表面与插销插入孔30的倾斜面33抵接,电极22设置于陶瓷板20的内部中的与第二锥形部42交叉的面,具有用于贯通插销40的贯通孔22a。这样,由于插销40具有第二锥形部42,因此与不具有第二锥形部42的情况(参照后述的图8)相比,能够减小贯通孔22a的直径d1(参照图3)。另外,与使插销40按照贯通孔22a在整个长度上变细的情况相比,能够使设置于插销40内部的螺旋状的气体流路46变长。

[0056]

而且,插销40为致密质陶瓷制,气体流路46形成为螺旋状,因此能够防止等离子体经由气体流路46放电。

[0057]

此外,本发明不受上述实施方式的任何限定,不言而喻,只要属于本发明的技术范围,就能够以各种方式实施。

[0058]

例如,在上述的实施方式中,也可以代替致密质陶瓷制的插销40而使用外观形状与插销40相同的多孔质插销。多孔质插销在内部具有细孔,因此允许背侧气体沿厚度方向流动。因此,不需要在多孔质插销的内部设置螺旋状的气体流路46。在使用这样的多孔质插

销的情况下,优选用致密质陶瓷涂覆外表面。这样,能够防止粘接剂浸透到多孔质插销的内部。

[0059]

在上述的实施方式中,也可以在陶瓷板20的内部埋设电阻发热体。这样,能够更高精度地控制晶片w的温度。

[0060]

在上述的实施方式中,将插销40的内部的气体流路46设为螺旋状,但并不特别限定于此。例如也可以将气体流路设为折回部多的形状(锯齿形状等)。即使这样,也能够有效地防止经由气体流路而引起放电。

[0061]

在上述的实施方式中,也可以不在插销40设置第一锥形部41。在这种情况下,间隙g和插销支撑构件50具有均匀的宽度(厚度)。

[0062]

在上述的实施方式中,在插销40设置第二锥形部42,在插销插入孔30设置倾斜面33,但也可以如图8所示的半导体制造装置用构件110那样,不设置第二锥形部42、倾斜面33。在图8中,对与上述的实施方式相同的构成要素标注相同的符号。在该情况下,电极22的贯通孔22a与插销40需要隔开预定的绝缘距离,因此电极22的贯通孔22a的直径d2变得比上述的实施方式的直径d1大。

[0063]

在上述的实施方式中,在插销40的侧面设置了台阶44,但也可以如图9所示的半导体制造装置用构件210那样,代替在插销40的侧面设置台阶44,而在插销插入孔30的侧面32设置台阶34。在图9中,对与上述的实施方式相同的构成要素标注相同的符号。在半导体制造装置用构件210中,在插销插入孔30中的比台阶34深且到达排气孔28之前的区域,插销插入孔30与插销40抵接。另外,在插销插入孔30中的比台阶34浅的区域,在插销插入孔30与插销40之间形成有间隙g,在该间隙g形成有插销支撑构件50。在制造该半导体制造装置用构件210时,即使向插销插入孔30与插销40之间的间隙g注入粘接剂,也能够抑制粘接剂流入比台阶34靠里侧的位置,进而能够抑制粘接剂进入排气孔28。因此,排气孔28不会被支撑插销40的粘接材料即插销支撑构件50堵塞。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。