低粘结力全息膜、其制备方法及在制备ar显示元件中的应用

技术领域

1.本发明属于光学材料技术领域,尤其涉及一种低粘结力全息膜、其制备方法及在制备ar显示元件中的应用。

背景技术:

2.光敏全息材料作为一种特殊的信息存储材料已经在激光防伪技术领域获得了广泛应用。而全息材料经过激光干涉全息曝光处理后会形成具有折射率差的体全息体光栅,由此全息体光栅构成的结构是一种性能优异的ar显示元件,因此其在ar眼镜、ar抬头显示(ar-hud)等领域的应用已经得到了广泛关注和研究。

3.全息材料在ar显示中的应用都要经过全息曝光形成全息体光栅这个过程,曝光时要求全息材料具有平整的表面,一方面是为了避免杂光干扰,另一方面避免由于反光造成的干涉条纹的影响。一般的操作是直接将全息材料涂布在平面基底上,曝光处理后全息体光栅在该平面基底上形成,但这种方法只能是全息材料层和该平面基底一起作为最终的ar显示元件,极大的限制了其应用。比如一些具有屈光矫正的镜片和汽车挡风玻璃等非平面界面其本身不能作为全息材料涂布和曝光的基底(用于曝光的基底必须是平面),就无法实现曲面界面的ar显示,因此在实际应用中需要具有全息体光栅结构的全息膜进行曲面贴合。

4.光敏全息膜因其适用于产线卷对卷涂布,量产性好而成为ar显示的优选方案,光敏材料涂布在光学膜层基底上形成光敏全息膜。全息膜贴合到平面基底上以保障曝光效果,在曝光结束后又可以从平面基底上揭下来重新与其他平面界面如光学棱镜、平面玻璃或树脂等贴合,也可以与屈光镜片、汽车挡风玻璃等非平面界面进行贴合,从而得到各种形式的ar显示元件,如ar眼镜或ar-hud等。另外,由于可以去除原来用于曝光的平面基底,具有全息体光栅结构的全息膜本身并不会额外增加ar显示元件的厚度和重量,这对于ar眼镜的佩戴舒适性非常有帮助,对于ar-hud的显示也大有裨益。因此一种具有低粘接力易撕的全息膜开发成为必要。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种低粘结力全息膜、其制备方法及在制备ar显示元件中的应用。

6.本发明提供了一种低粘结力全息膜在制备ar显示元件中的应用,所述低粘结力全息膜包括依次叠置的:

7.基底、低粘结力层、光学膜层、全息曝光后的光致聚合物膜层与保护膜层。

8.优选的,所述低粘结力全息膜应用于制备非平面ar显示元件。

9.优选的,所述低粘结力层的剥离力小于20gf/25mm。

10.优选的,所述低粘结力层为静电吸附层、低粘结力胶黏剂层或uv减黏胶层;

11.所述保护膜层选自tac膜、pmma膜、cop膜、pet膜、pe膜或oca膜。

12.优选的,所述光学膜层的厚度为20~80μm。

13.优选的,所述全息曝光后的光致聚合物膜层的厚度为15~50μm。

14.本发明还提供了一种低粘结力全息膜的制备方法,包括:

15.s1)在避光的条件下将光致聚合物材料涂布在光学膜层上,低温固化成膜后,得到复合光致聚合物膜层的光学膜层;

16.s2)在复合光致聚合物膜层的光学膜层的光致聚合物膜层表面贴合保护膜,得到全息膜;

17.s3)在基底表面涂布低粘结力胶,然后贴合全息膜,且全息膜的光学膜层表面与低粘结力胶贴合,得到复合基底的全息膜;

18.或者在全息膜的光学膜层表面涂布低粘结力胶,贴合基底后,得到复合基底的全息膜;

19.或者将全息膜的光学膜层表面进行电晕处理,贴合基底后,得到复合基底的全息膜;

20.s4)将所述复合基底的全息膜经全息曝光后,得到具有显示功能的低粘结力全息膜;

21.s5)将步骤s4得到的全息膜与基底分离,被分离后的全息膜直接与终端基底表面贴合得到各种形式的ar显示元件。

22.优选的,所述步骤s1)中涂布的线速度为10~60m/min;低温固化成膜的温度为40℃~80℃。

23.优选的,所述步骤2)中贴合保护膜速度为20~60m/min。

24.优选的,所述步骤s2)中贴合保护膜后还包括收卷,得到全息膜;所述收卷的张力为6

×

10~18

×

10n。

25.本发明提供了一种低粘结力全息膜在制备非平面的ar显示元件中的应用,所述低粘结力全息膜包括依次叠置的:基底、低粘结力层、光学膜层、全息曝光后的光致聚合物膜层与保护膜层。与现有技术相比,本发明提供的低粘结力全息膜采用低粘接力层加全息膜层的结构,使得既能保证全息膜的曝光均匀性,又能再在全息曝光处理后具有低粘、易撕取、不残胶等优点。无论对于平面界面还是曲面界面都可以实现良好的贴合应用,解决了ar全息膜在全息曝光前后的贴合与转移过程中的技术问题,本发明还提供了一种工艺友好、通用性强的全息膜制备方法,尤其满足了其在ar眼镜和ar-hud等新型曲面显示器件上的应用。

附图说明

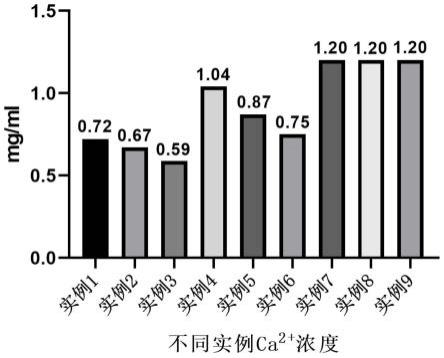

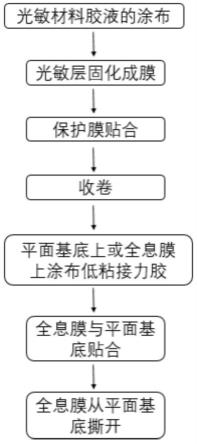

26.图1为本发明提供的低粘结力全息膜的制备流程示意图;

27.图2为本发明实施例2中制备的ar智能眼镜所显示的实像和虚像结合的场景照片。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都

属于本发明保护的范围。

29.本发明提供了一种低粘结力全息膜在制备ar显示元件中的应用,所述低粘结力全息膜包括依次叠置的:基底、低粘结力层、光学膜层、全息曝光后的光致聚合物膜层与保护膜层。

30.进一步优选的,本发明提供了一种低粘结力全息膜在制备非平面的ar显示元件中的应用。

31.在本发明中,基底用于全息曝光时作为平整的平面来支撑膜材,因此所述基底优选为透明平面基底,更优选为玻璃或塑料。

32.所述基底的表面设置有低粘结力层;在本发明中低粘结力层的剥离力优选小于20gf/25mm,以便于后续使用过程中将全息膜从基底上去除,解决了ar全息膜在全息曝光前后的贴合与转移过程中的技术问题;所述低粘结力层优选为静电吸附层、低粘结力胶黏剂层或uv粘结胶层。

33.所述低粘结力层的表面设置有光学膜层;所述光学膜层的厚度优选为20~80μm,更优选为40~80μm;在本发明提供的实施例中,所述光学膜层的厚度具体为40μm、60μm或80μm;所述光学膜层的种类为本领域技术人员熟知的光学膜层即可,并无特殊的限制,本发明中优选为tac薄膜或pmma薄膜。

34.所述光学膜层的表面设置有全息曝光后的光致聚合物薄膜层;所述光致聚合物薄膜层由光致聚合物材料形成;所述光致聚合物材料为本领域技术人员熟知的光致聚合物材料即可,并无特殊的限制,在本发明中优选为公开号为cn110603495a的中国专利中的光致聚合物层;所述全息曝光后的光致聚合物薄膜层的厚度优选为10~80μm,更优选为20~80μm,再优选为40~80μm。

35.由于光致聚合物薄膜层对环境比较敏感,因此在所述全息曝光后的光致聚合物薄膜层的表面设置有保护膜;所述保护膜优选为tac膜、pmma膜或cop膜;所述保护膜的厚度优选为10~80μm,更优选为20~80μm,再优选为40~60μm。

36.本发明提供的低粘结力全息膜采用低粘接力层加全息膜层的结构,使得既能保证全息膜的曝光性能,又能在全息曝光处理后具有低粘、易撕取、不残胶等优点。无论对于平面界面还是曲面界面都可以实现良好的贴合应用,解决了ar全息膜在全息曝光前后的贴合与转移过程中的技术问题,提供了一种通用的全息膜制备方法,满足其在ar眼镜和ar-hud等新型显示器件上的应用。

37.本发明还提供了一种低粘结力全息膜,包括依次叠置的:基底、低粘结力层、光学膜层、全息曝光后的光致聚合物膜层与保护膜层。

38.所述基底、低粘结力层、光学膜层、全息曝光后的光致聚合物膜层与保护膜层均同上所述,在此不再赘述。

39.本发明还提供了一种上述低粘结力全息膜的制备方法,包括:s1)在避光的条件下将光致聚合物材料涂布在光学膜层上,低温固化成膜后,得到复合光致聚合物膜层的光学膜层;s2)在所述复合光致聚合物膜层的光学膜层的光致聚合物膜层表面贴合保护膜,得到全息膜;s3)在基底表面涂布低粘结力胶,然后贴合全息膜,且全息膜的光学膜层表面与低粘结力胶贴合,得到复合基底的全息膜;或者在全息膜的的光学膜层表面涂布低粘结力胶,贴合基底后,得到复合基底的全息膜;或者将全息膜的光学膜层表面进行电晕处理,贴合基

底后,得到复合基底的全息膜;s4)将所述复合基底的全息膜经全息曝光后,得到低粘结力全息膜;s5)将步骤s4得到的全息膜与基底分离,被分离后的全息膜直接与终端基底表面贴合得到各种形式的ar显示元件。

40.参见图1,图1为本发明提供的低粘结力全息膜的制备流程示意图。

41.其中,本发明对所有原料的来源并没有特殊的限制,为市售即可;所述光学膜层及保护层的种类及厚度均同上所述在此不再赘述。

42.在避光的条件下将光致聚合物材料涂布在光学膜层上,低温固化成膜后,得到复合光致聚合物膜层的光学膜层;在本发明中,优选采用微凹涂布和/或狭缝挤出涂布的方法进行涂布;所述涂布的线速度优选为10~60m/min,更优选为10~40m/min,再优选为10~30m/min,最优选为10~20m/min;所述涂布的厚度优选为10~80μm,更优选为20~80μm,再优选为40~80μm;所述低温固化成膜的温度优选为40℃~80℃,更优选为40℃;在本发明中优选在烘道中进行低温固化成膜;所述烘道的长度优选为20~50m,更优选为30~40m,再优选为35m;烘道内设置多节烘箱,逐步升温固化,且全程避光操作。

43.在所述复合光致聚合物膜层的光学膜层的光致聚合物膜层表面贴合保护膜,得到全息膜;贴合的速度优选为20~60m/min,更优选为20~40m/min;贴合保护膜后优选还进行收卷;所述收卷通过收卷机构进行;所述收卷的张力优选为6

×

10~18

×

10n,更优选为8

×

10~15

×

10n,再优选为10

×

10~12

×

10n;收卷的张力不宜过大,否则会使全息膜变形。

44.在基底表面涂布低粘结力胶,然后贴合全息膜,且全息膜的光学膜层表面与低粘结力胶贴合,得到复合基底的全息膜;在本发明中,此步骤优选具体为:将基底真空吸附在平板涂布机上,采用线棒、微凹、狭缝涂布等方式将低粘结力胶均匀涂布在基底表面,经低温烘烤后固化并熟化,以保证低粘结力胶完好附着在基底上,然后再贴合全息膜,且全息膜的光学膜层表面与低粘结力胶贴合;当所述低粘接力胶为非uv减粘胶时,其剥离力<10 gf/25mm;采用低粘接力胶的目的是为了便于后续步骤中将平面基底去除;贴合过程优选具体为用平板贴合机的上吸板吸附玻璃或塑料等平面基底,下吸板真空吸附全息膜,将全息膜的光学膜层与平面基底进行贴合。

45.或者在全息膜的光学膜层表面涂布低粘结力胶,贴合基底后,得到复合基底的全息膜;此步骤与上述步骤类似,只是换成裁切成一定形成的全息膜吸附在平板涂布机上,在全息膜的光学膜层表面涂布低粘结力胶,其他步骤相同。

46.或者将全息膜的光学膜层表面进行电晕处理,贴合基底后,得到复合基底的全息膜;此时,将全息膜的光学膜层表面与基底通过静电吸附贴合。

47.将所述复合基底的全息膜经全息曝光后,得到具有显示功能的低粘结力全息膜。当所述低粘接力胶为uv减粘胶时,在全息曝光后优选用uv光源进行照射处理;所述uv光源的功率优选为2000~4000mw/cm2,更优选为2500~3500mw/cm2,再优选为3000mw/cm2;所述照射处理的时间优选为1~5min;uv减粘胶在uv光的作用下粘结力急剧下降;低粘结力全息膜可将光学膜层、全息曝光后的光致聚合物膜层与保护膜层从基底上撕下来。

48.为了进一步说明本发明,以下结合实施例对本发明提供的一种低粘结力全息膜、其制备方法及在制备ar显示元件中的应用进行详细描述。

49.以下实施例中所用的试剂均为市售;实施例中所用光敏材料胶液均按照公开号为cn 110603495a的中国专利中实施例中光致聚合物层的制备方法进行制备。

50.实施例1

51.步骤1.光敏材料胶液的涂布:在避光环境中采用微凹涂布方式,将光敏材料胶液涂布在厚度为60μmtac薄膜上,涂膜液采用自动加料,涂布基材线速度20m/min,胶液形成的湿膜厚度控制为40μm。

52.步骤2.光敏胶层的低温固化成膜:经步骤1涂布得到的薄膜经过长35米的烘道,烘道温度设定为40~80℃,烘道内设置多节烘箱,逐步升温固化。全过程避光操作。

53.步骤3.保护膜层贴合:经步骤2得到的薄膜与40μmtac保护膜经贴合辊进行贴合,贴合速度20m/min。

54.步骤4.收卷:通过收卷机构将经过步骤3的全息膜进行收卷,收卷张力10

×

10n,得到全息膜卷材。

55.步骤5.平面玻璃基底上涂布低粘接力胶(江西塔益莱高分子材料有限公司,型号:tb-900):将玻璃基底真空吸附在平板涂布机上,采用线棒涂布方式,将低粘接力胶均匀涂布在平面玻璃基底上,涂布厚度为40μm。经140℃、5min低温烘烤后固化并熟化12小时,以保证低粘接力胶完好附着在平面玻璃基底上。低粘接力胶的剥离力<10gf/25mm。

56.步骤6.全息膜与平面玻璃基底贴合:将全息膜裁切成与玻璃基底一样的尺寸,用平板贴合机的上吸板吸附玻璃基底,低粘胶面朝下,下吸板真空吸附全息膜,将全息膜与平面基底进行贴合,得到带有平面基底的低粘接力全息膜材。

57.步骤7.步骤6得到的带有平面基底的全息膜经全息曝光后,得到已经记录干涉条纹信息的全息膜。

58.经本实施例方法得到的全息膜可以从玻璃基底上撕下来,低粘接力胶层留在平面玻璃基底上,用光学胶将全息膜贴合在汽车挡风玻璃内,形成ar-hud显示元件,形成的ar-hud显示元件帮助驾驶人员在挡风玻璃的前方显示路况或其他信息,提升了驾驶体验感和安全性。

59.实施例2

60.步骤1.光敏材料胶液的涂布:在避光环境中采用微凹涂布方式,将光敏材料胶液涂布在厚度为80μmpmma薄膜上,涂膜液采用自动加料,涂布基材线速度15m/min,胶液形成的湿膜厚度控制为60μm。

61.步骤2.光敏胶层的低温固化成膜:经步骤1涂布得到的薄膜经过长35米的烘道,烘道温度设定为40~80℃,烘道内设置多节烘箱,逐步升温固化。全过程避光操作。

62.步骤3.保护膜层贴合:经步骤2得到的薄膜与40μmpmma保护膜经贴合辊进行贴合,贴合速度20m/min。

63.步骤4.收卷:通过收卷机构将经过步骤3的全息膜进行收卷,收卷张力10

×

10n,得到全息膜卷材。

64.步骤5.全息膜上涂布低粘接力胶(江西塔益莱高分子材料有限公司,型号:tb-900):将光敏全息膜真空吸附在平板涂布机上,采用线棒涂布方式,将低粘接力胶均匀涂布在全息膜的一侧pmma面上,涂布厚度为20μm。经100℃、5min低温烘烤后固化并熟化12小时,以保证低粘接力胶完好附着在全息膜上。低粘接力胶的剥离力<10gf/25mm。

65.步骤6.全息膜与平面贴合:将全息膜裁切成与玻璃基底一样的尺寸,用平板贴合机的上吸板吸附玻璃基底,下吸板真空吸附全息膜,低粘胶面朝上,将全息膜与平面基底进

行贴合,得到带有平面基底的低粘接力全息膜材。

66.步骤7.步骤6得到的带有平面基底的全息膜经全息曝光后,得到的是已经记录干涉条纹信息的全息膜。

67.经本实施例方法得到的全息膜可以从玻璃基底上撕下来,低粘接力胶层留在全息膜的一侧pmma面上,使得全息膜的一面带有低粘接力胶层,将全息膜直接贴合到屈光镜片上,形成ar眼镜衍射光波导显示元件,将其应用于ar眼镜,得到显示清晰、亮度均匀的ar智能眼镜,如附图2所示的图形为使用本实施例制备的ar智能眼镜所显示的实像和虚像结合的场景。

68.实施例3

69.步骤1.光敏材料胶液的涂布:在避光环境中采用狭缝涂布方式,将光敏材料胶液涂布在厚度为40μmtac薄膜上,涂膜液采用自动加料,涂布基材线速度10m/min,胶液形成的湿膜厚度控制为80μm。

70.步骤2.光敏胶层的低温固化成膜:经步骤1涂布得到的薄膜经过长35米的烘道,烘道温度设定为40~80℃,烘道内设置多节烘箱,逐步升温固化。全过程避光操作。

71.步骤3.保护膜层贴合:经步骤2得到的薄膜与40μm tac保护膜经贴合辊进行贴合,贴合速度20m/min。全过程避光操作。

72.步骤4.收卷:通过收卷机构将经过步骤3的全息膜进行收卷,收卷张力10

×

10n,得到全息膜卷材。

73.步骤5.玻璃基底上涂布uv减黏胶水(东莞市派乐玛新材料技术开发有限公司,型号:ts-108):uv减黏胶是一类uv光照射后粘接力急剧下降的材料,未经过uv光照射时具有一定的粘接力。将玻璃基底真空吸附在平板涂布机上,采用线棒涂布方式,将uv减黏胶均匀涂布在玻璃基底上,涂布厚度为30μm。经90℃、5min低温烘烤后固化,uv减黏胶完好附着在玻璃基底上。

74.步骤6.全息膜与平面玻璃基底贴合:将全息膜裁切成与玻璃基底一样的尺寸,用平板贴合机的上吸板吸附玻璃基底,uv减黏胶面朝下,下吸板真空吸附全息膜,将全息膜与平面基底进行贴合,得到带有平面基底的uv减黏胶低粘接力全息膜材。

75.步骤7.步骤6得到的带有平面基底的全息膜经全息曝光后,得到的是已经记录干涉条纹信息的全息膜。此时用3000mw/cm

2 uv光源照射1min后,uv减粘胶层在uv光的作用下粘接力急剧下降,全息膜可以很容易从玻璃基底上撕开,uv减粘胶层留在了玻璃基底上。

76.通过本实施例得到的全息膜很容易与玻璃基底分离,用光学胶将全息膜贴合到汽车挡风玻璃内侧,形成ar-hud显示元件,形成的ar-hud显示元件帮助驾驶人员在挡风玻璃的前方显示路况或其他信息,提升了驾驶体验感和安全性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。