1.本发明涉及一种采煤机采高检测方法,特别是基于多类型传感器融合测量的采煤机采高检测方法。

背景技术:

2.采煤机摇臂的采高控制是工作面截割回采“三直一平”的根本要素之一,摇臂采高控制偏差会导致综采流程执行过程中出现俯仰控制误差、顶底板不平整等问题。采高检测是采高控制的基础,当前的采高检测大多依靠单一类型的传感器例如摇臂角度传感器监测采煤机摇臂角度,然后根据摇臂角度换算出采高,但由于摇臂工况复杂,且摇臂运动机构中中心铰接轴在长时间使用过程中会逐步磨损,导致基于单一类型传感器的摇臂采高检测存在可靠性不高、精度差等问题,特别在薄煤层的开采工艺中,采高偏差会导致出现割不透、刨出坑的情况。

技术实现要素:

3.本发明的目的是提供一种多类型传感器融合的采煤机采高检测方法,具有测量精度高及可靠性高、适应性强的特点。

4.本发明的主要技术方案有:

5.一种多类型传感器融合的采煤机采高检测方法,包括如下步骤:

6.s101:采用三种不同类型的传感器分别实时测得摇臂壳体倾角α、摇臂旋转角度γ和采煤机摇臂的支撑油缸动作行程l,且上述三种传感器的采样率相同;

7.s102:根据摇臂壳体倾角α、摇臂旋转角度γ和支撑油缸动作行程l分别计算采高并得到实时采高计算值h1t、h2t和h3t,t代表时刻,h1t、h2t和h3t均为随t变化的变量;

8.s103:计算矫正系数:在采高保持恒定状态下,根据滚筒受力状态为空载、轻载还是重载,分别选择相应状态下的采高计算值h30、h20和h10作为上述三种状态下的基准采高h0,并以该基准采高h0作为这三种状态下的最终的采高检测结果,以及分别按照如下公式计算出矫正系数k1和k2:

[0009][0010][0011]

s104:利用所述矫正系数k1和k2对实测采高数据进行矫正,具体为:

[0012]

在采高上升状态下,当滚筒受力状态为空载时,以h1t k1作为最终的采高检测结果;当滚筒受力状态为轻载时,以h1t k2作为最终的采高检测结果;当滚筒受力状态为重载时,以f(h1t) k1作为最终的采高检测结果;f(h1t)是滤波器的时域响应函数,所采用的滤波器为临界阻尼滤波器,滤波器截止频率为1hz-5hz;

[0013]

在采高下降状态下,当滚筒受力状态为空载时,以h1t k1作为最终的采高检测结果;当滚筒受力状态为轻载时,以h1t k2作为最终的采高检测结果;当滚筒受力状态为重载时,以h1t k2作为最终的采高检测结果;

[0014]

在采高保持恒定状态下,当滚筒受力状态为空载、轻载和重载时,分别以h3t、h2t和h1t作为最终的采高检测结果。

[0015]

步骤s101中,采用倾角传感器测得摇臂壳体倾角α,采用旋转型角度传感器测得摇臂旋转角度γ,采用行程传感器测得采煤机摇臂的支撑油缸动作行程l。

[0016]

所述倾角传感器安装在摇臂壳体上,所述旋转型角度传感器安装在采煤机摇臂与电控箱的铰接轴处,所述行程传感器安装在摇臂支撑油缸内。

[0017]

所述旋转型角度传感器可以采用旋转编码器。

[0018]

进一步地,所述滤波器的时域响应函数的标准格式为:

[0019]

f(h1t)n=a0*h1tn a1*h1t

n-1

a2*h1t

n-2

b1*f(h1t)

n-1

b2*f(h1t)

n-2

;

[0020]

其中,n、n-1、n-2均表示采样点坐标,n为当前采样点坐标;

[0021]

a0、a1、a2、b1、b2为滤波器系数,取值分别为:a0=0.067455,a1=0.13491,a2=0.067455,b1=1.14298,b2=-0.41280;

[0022]

h1tn、h1t

n-1

、h1t

n-2

分别为tn、tn-1和tn-2时刻的未经滤波的采高计算值;

[0023]

f(h1t)n、f(h1t)

n-1

、f(h1t)

n-2

分别为tn、tn-1和tn-2时刻滤波后计算得到的采高值。

[0024]

所述采高保持恒定状态、上升状态还是下降状态优选根据采煤机电控系统的内部控制字及支撑油缸动作行程l综合确定,当且仅当内部控制字及支撑油缸动作行程l同时反映出采高处于上述一种状态之一时才判定此时采煤机的采高处于对应状态。

[0025]

所述滚筒受力状态为空载、轻载还是重载优选根据采煤机电控系统的内部电流传感器的实测截割电机电流数据确定。

[0026]

利用内部电流传感器的实测电流数据确定滚筒受力状态为空载、轻载还是重载的方法优选为:当实测截割电机电流有效值小于额定电流的0.35倍时,判定采煤机滚筒受力状态为空载状态;当实测截割电机电流有效值大于额定电流的0.65倍时,判定采煤机滚筒受力状态为重载状态;当实测截割电机电流有效值处于额定电流的0.35-0.65倍之间时,判定采煤机滚筒受力状态为轻载状态。

[0027]

本发明的有益效果是:

[0028]

本发明通过多位置、多类型、多参量的融合性采高检测及感知,提高了采煤机采高检测的精度和可靠性,解决了单一传感器测高过程中精度不稳定、可靠性差、易失效等问题造成的截割调整控制失调危险,对保证调高动作的正确执行具有积极意义,可一定程度上促进采煤机的自动截割和少人化开采技术的发展和应用。

[0029]

由于所涉及的各个单一类型传感器的采高检测过程均为已有的采高检测手段,因此采用本发明的方法进行多类型传感器融合比较容易实现,因此本发明的适应性较强。

附图说明

[0030]

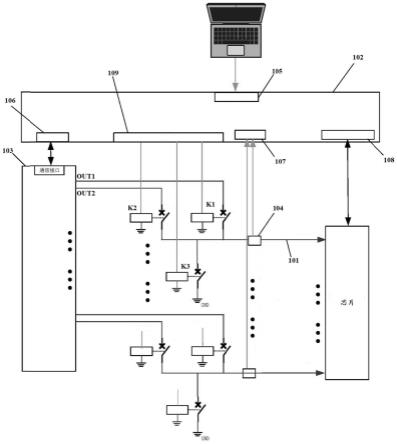

图1为本发明的一个实施例的流程图。

具体实施方式

[0031]

如图1所示,本发明公开了一种多类型传感器融合的采煤机采高检测方法(可简称为采高检测方法),包括如下步骤:

[0032]

s101:采用三种不同类型的传感器分别实时测得摇臂壳体倾角α、摇臂旋转角度γ和采煤机摇臂的支撑油缸动作行程l,且上述三种传感器的采样率相同。

[0033]

s102:根据摇臂壳体倾角α、摇臂旋转角度γ和支撑油缸动作行程l,利用采煤机摇臂的结构和运动学特征,分别计算采高并得到实时采高计算值h1t、h2t和h3t,即实时采高数据,其中h1、h2和h3均代表采高计算值,区别是所基于的实测数据来自不同的传感器,t代表时刻,h1t、h2t和h3t均为随t变化的变量。

[0034]

s103:计算矫正系数:在采高保持恒定状态下,根据滚筒受力状态为空载、轻载还是重载,分别选择相应状态下的采高计算值h3t、h2t和h1t作为上述三种状态下的基准采高h0,并以该基准采高h0作为这三种状态下的最终的采高检测结果。为了方便表达,将上述三种状态下充当基准采高的采高计算值h3t、h2t和h1t分别记作:h30、h20和h10,下小标0可以理解为是初始时刻。分别按照如下公式计算出矫正系数k1和k2:

[0035][0036][0037]

该步骤相当于对实测采高数据进行矫正的前置标定步骤。根据采煤机的实际使用情况,可以视上述各传感器的投入使用时间、摇臂与牵引部壳体间铰接处的磨损情况以及采煤机工况复杂程度等,由采煤机操作人员主动进行实测采高数据的矫正。每进行一次矫正,都需要重新执行一次步骤s103,即更新矫正系数k1和k2,然后再执行后续步骤s104。

[0038]

s104:在采煤机常规运行过程中,利用矫正系数k1和k2对实测采高数据进行矫正,具体为:

[0039]

在采高上升状态下,当滚筒受力状态为空载时,以h1t k1作为最终的采高检测结果;

[0040]

当滚筒受力状态为轻载时,以h1t k2作为最终的采高检测结果;

[0041]

当滚筒受力状态为重载时,以f(h1t) k1作为最终的采高检测结果。

[0042]

其中f(h1t)是滤波器的时域响应函数,所采用的滤波器优选为临界阻尼滤波器,滤波器截止频率优选为1hz-5hz。进一步地,采用4阶临界阻尼滤波器。

[0043]

在采高下降状态下,当滚筒受力状态为空载时,以h1t k1作为最终的采高检测结果;当滚筒受力状态为轻载时,以h1t k2作为最终的采高检测结果;当滚筒受力状态为重载时,以h1t k2作为最终的采高检测结果。

[0044]

在采高保持恒定状态下,当滚筒受力状态为空载、轻载和重载时,分别以h3t、h2t和h1t作为最终的采高检测结果。

[0045]

通过对实测采高数据的矫正,可实现对采高的可靠在线检测。通过多个不同状态下实测采高数据之间的相互校正,可以确保任一类型传感器损坏时其它传感器的值也是相对准确的。

[0046]

关于三种不同类型的传感器,具体地,可以采用倾角传感器测得摇臂壳体倾角α,采用旋转型角度传感器测得摇臂旋转角度γ,采用行程传感器测得采煤机摇臂的支撑油缸动作行程l。

[0047]

所述倾角传感器安装在摇臂壳体上,所述旋转型角度传感器安装在采煤机摇臂与电控箱的铰接轴处,所述行程传感器安装在摇臂支撑油缸内。

[0048]

所述旋转型角度传感器优选采用旋转编码器。

[0049]

关于所述滤波器,更进一步地,所述滤波器的时域响应函数的标准格式为:

[0050]

f(h1t)n=a0*h1tn a1*h1t

n-1

a2*h1t

n-2

b1*f(h1t)

n-1

b2*f(h1t)

n-2

;

[0051]

上式中,n、n-1、n-2均表示采样点坐标,分别对应于tn、tn-1和tn-2时刻,n为当前采样点坐标,则n-1和n-2分别是n的前一个和前两个采样点坐标;

[0052]

a0、a1、a2、b1、b2为滤波器系数,取值分别优选为:a0=0.067455,a1=0.13491,a2=0.067455,b1=1.14298,b2=-0.41280。

[0053]

h1tn、h1t

n-1

、h1t

n-2

分别为tn、tn-1和tn-2时刻的未经滤波的采高计算值;

[0054]

f(h1t)n、f(h1t)

n-1

、f(h1t)

n-2

分别为tn、tn-1和tn-2时刻滤波后计算得到的采高值。

[0055]

所述采高保持恒定状态、上升状态还是下降状态优选根据采煤机电控系统的内部控制字(m)及支撑油缸动作行程l综合确定,当且仅当内部控制字及支撑油缸动作行程l同时反映出采高处于上述一种状态之一时才判定此时采煤机的采高处于对应状态。

[0056]

采高的内部控制字m的值为1、-1和0时,分别代表采高处于上升、下降和维持状态。

[0057]

所述滚筒受力状态为空载、轻载还是重载优选根据采煤机电控系统的内部电流传感器的实测截割电机电流数据确定,具体的确定方法为:当实测截割电机电流有效值小于额定电流的0.35倍时,判定采煤机滚筒受力状态为空载状态;当实测截割电机电流有效值大于额定电流的0.65倍时,判定采煤机滚筒受力状态为重载状态;当实测截割电机电流有效值处于额定电流的0.35-0.65倍之间时,判定采煤机滚筒受力状态为轻载状态。

[0058]

所述滚筒受力状态可以用n表示,n的值为0、1和2时,分别代表滚筒受力状态为空载、轻载和重载状态。

[0059]

本发明通过多位置、多参量的融合性采高检测及感知,提高了采煤机采高检测的精度和可靠性,解决了单一传感器测高过程中精度不稳定、可靠性差、易失效等问题造成的截割调整控制失调危险,对保证调高动作的正确执行具有积极意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。