1.本发明实施例涉及仪器仪表技术领域,尤其涉及一种电动执行机构及电动执行机构控制系统。

背景技术:

2.电动执行机构是工业自动化领域三大主要仪表之一,广泛应用于电力、冶金、石化、轻纺、食品、医药等行业。电动执行机构是一种能提供直线或旋转运动的驱动装置,它利用某种驱动能源并在某种控制信号作用下工作。随着电子技术的不断发展,工业过程控制中对电动执行机构的性能要求日益提高。现有的电动执行机构控制器普遍采用简单的模拟信号控制,控制方式落后,可靠性不高,缺乏完善的保护和故障报警措施,不便于对电动执行机构的调试和维护,无法满足智能工厂广义互联、基于数据分析的智能应用、不同应用场景和可变生产模式等需求。随着工业4.0技术的发展及普及,工业过程控制中对仪器仪表的智能化、网络化要求日益提高。

技术实现要素:

3.基于上述现有技术的缺陷,本发明提供一种电动执行机构及电动执行机构控制系统,以提高电动执行机构的工作效率,完善电动执行机构的功能。

4.第一方面,本发明实施例提供了一种电动执行机构,包括:处理器模块、电机驱动模块、二线制以太网通信模块和以太网接口;

5.所述二线制以太网通信模块分别与所述处理器模块和所述以太网接口连接,所述以太网接口与以太网连接;

6.所述电机驱动模块包括电动机和阀位反馈单元,所述电动机分别与阀门和所述阀位反馈单元连接,且所述电动机和所述阀位反馈单元均与所述处理器模块连接;

7.所述处理器模块用于接收所述太网中传输的第一控制信号并根据所述第一控制信号输出驱动信号至所述电动机;

8.所述电动机用于根据所述驱动信号转动,以调节所述阀门的开关程度,并将转动信息传输至所述阀位反馈单元;

9.所述阀位反馈单元用于反馈所述转动信息至所述处理器模块。

10.第二方面,本发明实施例还提供了一种电动执行机构控制系统,包括本发明任意实施例提供的电动执行机构,该控制系统还包括:中层网络附件和上层控制设备;

11.所述中层网络附件分别与所述电动执行机构的所述以太网接口以及所述上层控制设备连接,所述中层网络附件用于将所述上层控制设备发出的第一控制信号传输至所述电动执行机构,并将所述电动执行机构的执行信息反馈至所述上层控制设备。

12.本发明实施例中,在电动执行机构内设置处理器模块、电机驱动模块、二线制以太网通信模块和以太网接口,处理器模块通过二线制以太网通信模块与以太网中的上层控制设备进行数据交互,通过设置二线制以太网通信模块,电动执行机构可以通过一对双绞线

在以太网上实现高性能的全双工数据传输,并且可以实现远距离数据传输;另外,在应用过程中可以方便地将电动执行机构集成到现有的以太网环境中,无需附加的网关和接口,安装快速方便,能够与任意it网络实现透明连接,有利于实现上层到底层之间的一网到底、互联互通,降低电动执行机构在工业现场应用时设备搭建的复杂性,提高数据传输效率,提高电动执行机构的智能化应用。

附图说明

13.图1为本发明实施例提供的一种电动执行机构的结构示意图;

14.图2为本发明实施例提供的一种电动执行机构的实体结构示意图;

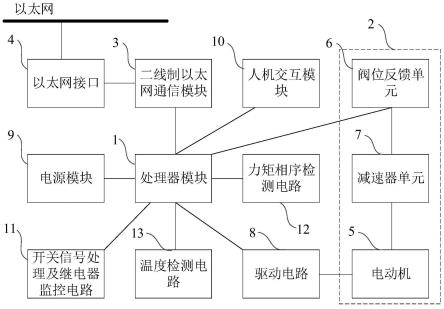

15.图3为本发明实施例提供的一种电动执行机构控制系统的结构示意图。

具体实施方式

16.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

17.图1为本发明实施例提供的一种电动执行机构的结构示意图,图2为本发明实施例提供的一种电动执行机构的实体结构示意图,该电动执行机构可用于调节阀门开度,如图1所示,该电动执行机构包括:处理器模块1、电机驱动模块2、二线制以太网通信模块3和以太网接口4;

18.二线制以太网通信模块3分别与处理器模块1和以太网接口4连接,以太网接口4与以太网连接;

19.电机驱动模块2包括电动机5和阀位反馈单元6,电动机5分别与阀门和阀位反馈单元6连接,且电动机5和阀位反馈单元6均与处理器模块1连接;

20.处理器模块1用于接收太网中传输的第一控制信号并根据第一控制信号输出驱动信号至电动机5;

21.电动机5用于根据驱动信号转动,以调节阀门的开关程度,并将转动信息传输至阀位反馈单元6;

22.阀位反馈单元6用于反馈转动信息至处理器模块1。

23.参考图1,本发明实施例提供的电动执行机构,包括处理器模块1、电机驱动模块2、二线制以太网通信模块3和以太网接口4。其中,处理器模块1为电动执行机构的主要控制结构,控制信号、工作状态、仪器校准、故障检测及报警等均由处理器模块1执行;电机驱动模块2为主要的动作执行结构,二线制以太网通信模块3和以太网接口4为主要的通信结构。

24.具体地,可仍参考图1,二线制以太网通信模块3分别与处理器模块1和以太网接口4连接,并通过以太网接口4连接至以太网,处理器模块1与电机驱动模块2连接。在需要控制电动执行机构工作时,以太网中连接的上层控制设备经二线制以太网通信模块3将第一控制信号发送至处理器模块1,第一控制信号可以包括需要电机驱动模块2对阀门开关程度进行调节的控制信号。

25.其中,电机驱动模块2包括电动机5和阀位反馈单元6,电动机5分别与阀门和阀位反馈单元6连接,且电动机5和阀位反馈单元6均与处理器模块1连接。当处理器模块1接收到

第一控制信号后,根据该第一控制信号生成驱动信号,并将驱动信号发送至电机驱动模块2中的电动机5,电动机5根据该驱动信号进行转动,以对阀门的开关程度进行调节。可以理解的是,在需要电动执行机构完成对阀门的调节工作时,需要先将电动执行机构与阀门连接,以控制阀门开关程度。

26.另外,当电动机5根据驱动信号完成转动后,会将此次的转动信息传输至电机驱动模块2中的阀位反馈单元6,阀位反馈单元6进而将转动信息反馈至处理器模块1。可以理解,电动机5的转动信息,即电动机5的转动行程与阀门的开关程度有关,处理器模块1可根据此转动信息得到阀门的开关程度信息,进一步地,处理器模块1可将阀门的开关程度信息等相关执行信息经由二线制以太网通信模块3反馈给以太网中的上层控制设备,实现上层控制设备与底层电动执行机构的信息交互,提高电动执行机构工作的智能化。可选的,转动信息可以为一模拟信号。

27.可选的,处理器模块1还可接收以太网中传输的其他控制信号,当上层控制设备需要控制电动执行机构执行某些功能时,可向底层电动执行机构发送对应的控制信号,处理器模块1接收到控制信号后,执行相应功能。

28.其中,二线制以太网通信模块3基于先进物理层(apl)技术实现,apl是加固的、二线制、回路供电的以太网物理层,采用2019年发布的ieee 802.3cg协议10based-t1l,运用apl技术,可以把现场设备直接与以太网相连,取代或精简某些现场总线协议,无需复杂的网关解决方案,节省浪费在不同设备不同协议的转换上的成本,具备通用以太网架构下信息融合及处理能力,能够实现仪表和以太网之间的无障碍信息交换。基于apl技术构建二线制以太网通信模块3,可以通过一对双绞线在以太网上实现高性能的全双工数据传输,并且可以实现远距离数据传输;另外,基于apl构建二线制以太网通信模块3,也无需另外设置网关,实现了上层到底层之间的一网到底、互联互通,能够降低工业现场应用时设备搭建的复杂性,提高数据传输效率。

29.可选的,上述处理器模块1、电机驱动模块2、二线制以太网通信模块3和以太网接口4之间的连接方式不限,例如可以设置电连接方式,电连接方式搭建简单、稳定性较强,当然,上述各模块之间不限于通过电连接,本领域技术人员可根据实际需求选择适当的连接方式。

30.本发明实施例中,在电动执行机构内设置处理器模块、电机驱动模块、二线制以太网通信模块和以太网接口,处理器模块通过二线制以太网通信模块与以太网中的上层控制设备进行数据交互,通过设置二线制以太网通信模块,电动执行机构可以通过一对双绞线在以太网上实现高性能的全双工数据传输,并且可以实现远距离数据传输;另外,在应用过程中可以方便地将电动执行机构集成到现有的以太网环境中,无需附加的网关和接口,安装快速方便,能够与任意it网络实现透明连接,有利于实现上层到底层之间的一网到底、互联互通,降低电动执行机构在工业现场应用时设备搭建的复杂性,提高数据传输效率,提高电动执行机构的智能化应用。

31.可选的,在一示例性实施例中,电机驱动模块还包括减速器单元;

32.电动机通过减速器单元分别与阀门和阀位反馈单元连接;减速器单元用于调节转动信息并将调节后的转动信息传输至阀位反馈单元和阀门。

33.可继续参考图1,本发明实施例提供的电动执行机构,还可在电机驱动模块2内设

置减速器单元7,减速器单元7与电动机5和阀位反馈单元6连接,当电机驱动模块2接收到驱动信号后,电动机5开始转动并生成转动信息,为了防止电动机5转速过高对电机驱动模块2内电路元件或阀门等造成损害,将电动机5与减速器单元7连接,在减速器单元7内对转动信息进行调节,即可减小电动机5的转速,再将调节后的转动信息传输至阀门,以完成对阀门开关程度的调节。同时,阀位反馈单元6与减速器单元7连接,阀位反馈单元6可检测经减速器单元7处理后的转动信息,并将处理后的转动信息传输至处理器模块1。

34.其中,对于减速器单元7的具体搭建方式,本发明实施例不做限制,本领域技术人员可根据实际情况进行设置,例如,减速器单元7内可包括输入轴和输出轴,通过减速器单元7的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的。

35.可选的,阀位反馈单元也可检测减速器单元输入轴的位移来获取阀门的开关程度信息,或直接检测阀门的位置,由此获得阀门的开关程度信息。

36.可选的,在一个可能的实施例中,阀位反馈单元可包括位置检测电路和力矩开关。位置检测电路可检测减速器单元输入轴的位移来获取阀门的开关程度信息,或直接检测阀门的位置,由此获得阀门的开关程度信息。力矩开关可以检测控制阀门开关程度对应的力矩,即检测电动机旋转时的力矩,以此获取电动机的行程,并进行反馈。

37.可选的,在一示例性实施例中,处理器模块可包括:微处理器和采样电路;

38.微处理器分别与采样电路和电机驱动模块连接,用于将转动信息与采样电路中传输的第一控制信号进行比较,并根据比较结果调节驱动信号。

39.可选的,本发明实施例中,可在处理器模块内设置微处理器和采样电路,其中,微处理器为处理器模块内主要的控制执行单元。

40.处理器模块接收到以太网中的第一控制信号后,输出驱动信号至电机驱动模块,控制电机驱动模块内的电动机转动,同时将第一控制信号储存在采样电路中,当电机驱动模块内的阀位反馈单元将转动信息反馈至处理器模块后,会在微处理器内部进行第一控制信号和转动信息的比较运算,根据第一控制信号和转动信息的偏差来调节驱动信号,并将调节后的驱动信号发送至电机驱动模块,以使电动机的转动行程满足第一控制信号对应的转动行程,也即,使阀门的开关程度达到上层控制设备下发的指令对应的阀门开关程度,实现对阀门开关程度的反馈调节、闭环控制。

41.值得提出的一点是,本发明实施例中,可在处理器模块内设置两种处理器芯片,即可设置微处理器芯片和通信芯片,微处理器芯片主要用于实现上述微处理的功能,控制电机驱动模块工作,通信模块主要用于与上层控制设备通信。这样设置的好处在于,由于电动执行机构的控制过程较为复杂,仅设置一个处理器芯片可能会影响电动执行机构的工作效率,设置两个处理器芯片,两个处理器芯片各自完成对应的功能,能够提高电动执行机构的控制效率,从而提高工作效率,并且也能防止信号串扰,提高工作稳定性。

42.可选的,微处理器可包括aduc831处理器芯片;通信芯片可包括am335x处理器芯片,但不限于此。设置am335x处理器芯片为主要通信芯片,由am335x处理器芯片执行数据交互等功能,am335x处理器芯片内部集成两个mac,同时支持linux、android、wince三个操作系统,相对于其他处理器芯片,am335x处理器芯片性价比较高,选择该芯片可最大程度减少操作系统、tcp/ip协议栈移植及设备驱动开发方面的风险,加速产品开发进程。

43.可选的,处理器模块内还可根据实际应用需求设置其他元件,本发明实施例对此

不做限制,例如,可设置存储器,用来存储数据,或设置串口控制电路实现各元件或电路之间的连接。

44.可选的,在一示例性实施例中,电动执行机构还包括:驱动电路,驱动电路分别与处理器模块和电机驱动模块连接,用于传输驱动信号至电机驱动模块。

45.可仍参考图1,本发明实施例中,可设置驱动电路8,驱动电路8连接处理器模块1和电机驱动模块2,处理器模块1输出的驱动信号经驱动电路8的处理后传输至电机驱动模块2内的电动机5。其中,驱动电路8可采用任意现有技术中的搭建方式,此处不再赘述,例如,可在驱动电路8内设置固态继电器等元件。驱动电路8的存在,能够对驱动信号起到一定的放大作用,以控制电动机5转动。

46.可选的,在一示例性实施例中,电动执行机构还可包括:电源模块和人机交互模块;

47.电源模块与处理器模块电连接,用于向电机驱动模块、处理器模块和二线制以太网通信模块供电;

48.人机交互模块与处理器模块连接,用于显示转动信息、电动执行机构的工作状态信息和报警信息中的至少一种;人机交互模块还用于接收用户输入信息,并将用户输入信息传输至处理器模块,以使处理器模块进行参数调整。

49.可继续参考图1,本发明实施例中,还可在电动执行机构中设置电源模块9和人机交互模块10,电源模块9和人机交互模块10均可与处理器模块1连接。

50.电源模块9可向电动执行机构中的各个模块供电,保证电动执行机构正常工作。

51.人机交互模块10可用于显示电动机5的转动信息、阀门的开关程度、故障及报警信息等;人机交互模块10还可用于接收用户输入信息,用户输入信息可包括工作参数和工作状态等,人机交互模块10会将接收的用户输入信息传输至处理器模块1,处理器模块1根据用户执行信息进行相应控制,例如更改工作参数,控制电动执行机构打开或关闭等。

52.可选的,在一示例性实施例中,人机交互模块可包括显示单元和红外遥控单元。

53.本发明实施例中,可在人机交互模块设置显示单元和红外遥控单元,显示单元可用于显示电动执行机构的工作状态信息、电动机的转动信息、阀门的开关程度、故障及报警信息等,以便用户掌握电动执行机构的工作状态;红外遥控单元可用于接收用户输入信息,即用户可通过红外遥控单元对电动执行机构进行控制。电动执行机构的体积和重量较大,若在电动执行机构本体上设置按键来接收用户输入信息,会进一步增加电动执行机构的体积,并且增加设计困难,设置红外遥控单元可简化电动执行机构本体的设计结构,也能灵活的实现对电动执行机构的控制,为用户使用带来便利。

54.可选的,在一示例性实施例中,电动执行机构还包括:开关信号处理及继电器监控电路、力矩相序检测电路和温度检测电路;

55.开关信号处理及继电器监控电路、力矩相序检测电路和温度检测电路分别与处理器模块连接,处理器模块用于根据开关信号处理及继电器监控电路、力矩相序检测电路和温度检测电路反馈的信号进行故障检测及报警输出。

56.可继续参考图1,本发明实施例中,还可在电动执行机构中设置开关信号处理及继电器监控电路11、力矩相序检测电路12和温度检测电路13,上述电路分别与处理器模块1连接。开关信号处理及继电器监控电路11、力矩相序检测电路12和温度检测电路13可对电动

执行机构的工作状态进行监控,当检测到电动执行机构的开关运行状态与控制信号对应的开关运行状态不同、电动机5输出力矩过大、电动机5发生缺相,和/或电动机5的温度过高时,向处理器模块1发发送相应故障及报警信息,处理器模块1控制人机交互模块10输出相应故障及报警信息,使用户及时对设备进行检修。

57.可选的,在一示例性实施例中,二线制以太网通信模块可包括yt8510h物理层接口芯片,处理器模块可包括介质访问控制接口,介质访问控制接口与yt8510h物理层接口芯片连接。

58.可选的,在一个可能的实施例中,可在二线制以太网通信模块中设置yt8510h物理层接口芯片,yt8510h物理层接口芯片包括yt8510h物理层接口,通过yt8510h物理层接口与处理器模块内的介质访问控制(mac)接口连接,用以将处理器模块经由以太网接口依据10base-t1l协议与以太网连接交互。yt8510h是一款单口、低功耗10m/100m以太网phy收发器。yt8510h兼容2.5v/3.3v mii、rmii、rgmii接口,并且支持单对线上10m/100m长距离数据传输。

59.基于同一发明构思,本发明实施例还提供了一种电动执行机构控制系统,图3为本发明实施例提供的一种电动执行机构控制系统的结构示意图,该控制系统包括本发明任意实施例提供的电动执行机构14,如图3所示,控制系统还包括:中层网络附件15和上层控制设备16;

60.中层网络附件15分别与电动执行机构14的以太网接口以及上层控制设备16连接,中层网络附件15用于将上层控制设备16发出的第一控制信号传输至电动执行机构14,并将电动执行机构14的执行信息反馈至上层控制设备16。

61.其中,中层网络附件15为电动执行机构14本体与以太网连接的设备,上层控制设备16为以太网中连接的、向电动执行机构14发送控制信号,并采集电动执行机构14反馈的执行信息等数据的终端设备。电动执行机构14、中层网络附件15、上层控制设备16和以太网构成电动执行机构控制网络。

62.电动执行机构控制系统的工作过程可描述如下:上层控制设备16根据10base-t1l协议将控制信号下发,经中层网络附件15传递至电动执行机构14的以太网接口,随后经二线制以太网通信模块传输至处理器模块,处理器模块完成对电动执行机构14的相应控制并采集反馈的执行信息,随后向上层控制设备16反馈执行信息,执行信息包括阀门的开关程度信息等。

63.下面以上层控制设备16控制电动执行机构14对阀门开关程度进行调节为例,对上述工作过程进行详细介绍。首先上层控制设备16通过10base-t1l协议连接到电动执行机构14的以太网接口,并下发第一控制信号,处理器模块在接收到第一控制信号后,对第一控制信号进行解析,解析完成后向电机驱动模块发驱动信号,控制电机驱动模块中的电动机转动,以调节阀门的开关程度;阀位反馈单元向处理器模块反馈电动机的转动信息,处理器模块根据转动信息确定阀门的开关程度,若控制阀门达到第一控制信号对应的开关程度,即可结束本次控制过程,并通过以太网接口将包括阀门开关程度信息在内的相关执行信息反馈至中层网络附件15,最后传输至上层控制设备16。

64.可选的,在一示例性实施例中,中层网络附件包括功率交换机和现场交换机。

65.具体地,可仍参考图3,本发明实施例提供的电动执行机构14控制系统中,上层控

制设备16可以包括pc机、笔记本、平板电脑、智能手机等,实现电动执行机构14的多终端控制。中层网络附件15可包括功率交换机17和现场交换机18,在使用电动执行机构14时,可将一个或多个电动执行机构14与现场交换机18连接,现场交换机18经由增安干路与功率交换机17交互,功率交换机17按照到10base-t1l协议与以太网中的上层控制设备16连接,以实现数据信息交互。

66.另外,为了保证工业现场的安全性,电动执行机构可通过本安支路与现场交换机连接,现场交换机收集电动执行机构的相关执行信息,并通过增安干路,连接功率交换机,经过增安干路后,线路内的电压、电流或功率等增加,信息传输速率增加,最终会以一较快速率将相关执行信息等数据上传至上层控制设备。本安即本质安全,本质安全是指通过设计等手段使生产设备或生产系统本身具有安全性,即使在误操作或发生故障的情况下也不会造成事故的功能,本质安全的理论基础是确保系统中的电能及热能均低到不会使爆炸性气体燃烧,因此在危险区域下只允许流过低电压及小电流,而且对于能量储存有严格的限制。通过本安支路将电动执行机构与现场交换机连接,能够进一步满足工业现场的防爆要求,提高电动执行机构在使用时的安全性。

67.可选的,在一示例性实施例中,现场交换机可以为10base-t1l现场交换机、功率交换机可以为10base-t1l功率交换机,现场交换机和功率交换机可按照如下要求进行选择:具有部分ieee802.3u接口、具有部分ieee802.3bu接口、符合ieee802.3bu标准的接口、支持数据线供电(podl)功能等。

68.通过设置现场交换机与功率交换机,能够在保证底层电动执行机构及工业现场安全性的同时,提升数据传输速率,提高电动执行机构的工作效率。

69.本发明实施例提供的电动执行机构控制系统,无需额外设置网关,拓扑结构简单;任意基于以太网的协议或应用均可使用,支持广泛用于现场总线的主干和分叉拓扑,能够实现从云端到底层的基于互联网协议的端到端通信;主干网在10mbps速率下最长传输距离达1000米,分支的传输距离为200米,满足工业现场仪表沿用至今的两线制要求和特殊的防爆及本安要求,同时也为预测性维护提供灵活性,具有较强的实用性,有利于大范围推广使用。

70.另外,本发明实施例提供的电动执行机构控制系统具备本发明任意实施例提供的电动执行机构的全部技术特征及相应有益效果,此处不再赘述。

71.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。