1.本实用新型涉及阀门领域,特别涉及一种常开进气阀。

背景技术:

2.真空泵需要配套进气阀。目前,配套的进气阀分为常闭进气阀和常开进气阀。

3.然而,常闭进气阀配套使用的复位弹簧初始预压力较大,虽然可以保证进气阀的密封性,却导致真空泵初抽大气时的压损大,进而导致真空泵的抽气量小。常规的常开进气阀,容易出现关闭不严,导致油倒吸的问题。

4.因此,如何设计一种进气压损小、性能可靠的进气阀,是本领域技术人员亟待解决的问题。

技术实现要素:

5.本实用新型的目的是针对现有技术的不足,提供一种常开进气阀,其结构简单、维护方便,抽真空机头的进气压缩小,且具有性能可靠的优势。

6.本实用新型的技术方案是:一种常开进气阀,包括下壳体、上壳体、活塞体,下壳体、上壳体合拢构成整体,所述下壳体的底部设有开口,形成用于与真空泵机头连接的第一连接口,所述上壳体的顶部设有开口,形成用于与待抽真空源连接的第二连接口,所述下壳体中设有气缸体,气缸体与下壳体的内壁之间具有间隔空间,形成气流通道,所述气缸体的上端敞口,且通过气缸盖封闭,该气缸盖上设有套口,所述活塞体滑动配合在气缸体中,活塞体的底面和气缸体之间设有复位弹簧,活塞体的顶面设有活塞柱,所述活塞柱向上穿过气缸盖的套口,形成滑动配合,活塞柱的延伸端固定连接阀片,与上壳体的第二连接口形成密封配合,所述下壳体上设有第一连通孔,与气缸体连通,位于活塞体的上方,所述下壳体上设有第二连通孔,与气缸体连通,位于活塞体的下方。

7.所述上壳体和下壳体之间通过多颗螺栓固定相连构成整体。

8.气缸盖和气缸体之间通过多颗螺栓固定相连。

9.所述活塞体的底面设有定位凹槽,所述复位弹簧的下端抵紧在气缸体的缸底,复位弹簧的上端由定位凹槽限位。

10.所述活塞体和气缸体之间设有第一密封圈。

11.所述套口和活塞柱之间设有第二密封圈。

12.所述气缸盖和气缸体之间设有第三密封圈。

13.所述上壳体和下壳体之间设有第四密封圈。

14.所述活塞柱的延伸端设有装配台阶,所述阀片安装在装配台阶上,且通过螺母锁定。

15.所述阀片和螺母之前设有垫片。

16.采用上述技术方案具有以下有益效果:

17.1、常开进气阀包括下壳体、上壳体、活塞体,下壳体、上壳体合拢构成整体。所述下

壳体的底部设有开口,形成用于与真空泵机头连接的第一连接口,所述上壳体的顶部设有开口,形成用于与待抽真空源连接的第二连接口,也即,真空泵机头通过常开进气阀的壳体内部空间与待抽真空源连接,该壳体内部空间通畅时,真空泵机头和待抽真空源处于连通状态,该壳体内部空间被隔断时,真空泵机头和待抽真空源处于断开状态。所述下壳体中设有气缸体,气缸体与下壳体的内壁之间具有间隔空间,形成气流通道,也即,第一连接口、第二连接口通过气流通道相连。所述气缸体的上端敞口,且通过气缸盖封闭,该气缸盖上设有套口,所述活塞体滑动配合在气缸体中,活塞体的底面和气缸体之间设有复位弹簧,活塞体的顶面设有活塞柱,所述活塞柱向上穿过气缸盖的套口,形成滑动配合,活塞柱的延伸端固定连接阀片,与上壳体的第二连接口形成密封配合,也即,利用阀片与第二连接口的配合,开启或关闭气流通道。所述下壳体上设有第一连通孔,与气缸体连通,位于活塞体的上方,所述下壳体上设有第二连通孔,与气缸体连通,位于活塞体的下方。通常的,第一连通孔与大气连通,第二连通孔与真空泵机头连通,当真空泵机头加载运行时,也即,真空泵机头形成负压,活塞体的底面为负压,活塞体的顶面为大气压,具有压差,活塞体向下动作,复位弹簧被压缩,同时阀片与第二连接口脱离接触,第一连接口和第二连接口连通,常开进气阀处于开启状态,真空泵机头对待抽真空源进行抽真空作业;当真空泵机头卸载或停机运行时,真空泵机头恢复为大气压,活塞体的顶面和底面之间没有压差,在复位弹簧作用下,使阀片复位,气流通道关闭,第一连接口和第二连接口断开,且由于待抽真空源处于负压状态,阀片的顶面和底面具有压差,使得阀片在复位弹簧和差压的双重作用下压紧在第二连接口上,形成密封配合,还可有效保证进气阀的稳定性。

18.2、活塞体的底面设有定位凹槽,所述复位弹簧的下端抵紧在气缸体的缸底,复位弹簧的上端由定位凹槽限位,保证复位弹簧的稳定性,进而保证常开进气阀长时间正常作业。

19.3、活塞柱的延伸端设有装配台阶,所述阀片安装在装配台阶上,且通过螺母锁定,保证阀片和活塞柱之间的连接稳定性,进而保证常开进气阀长时间正常作业。

20.下面结合附图和具体实施方式作进一步的说明。

附图说明

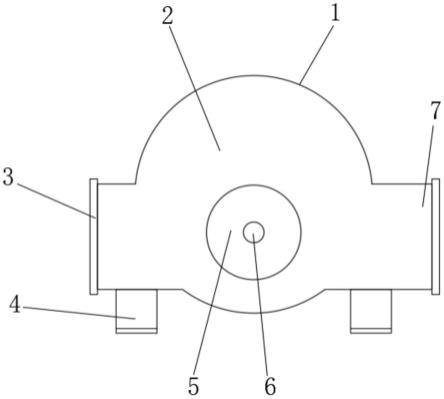

21.图1为本实用新型的结构示意图;

22.图2为图1的a-a向剖视图。

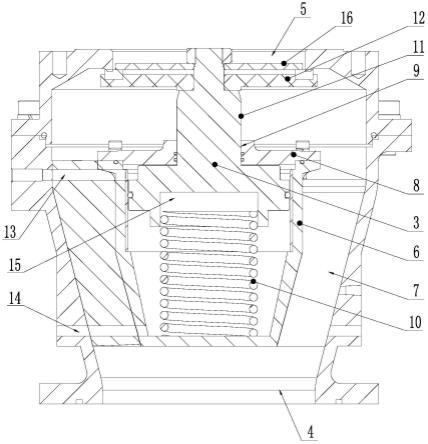

23.附图中,1为下壳体,2为上壳体,3为活塞体,4为第一连接口,5为第二连接口,6为气缸体,7为气流通道,8为气缸盖,9为套口,10为复位弹簧,11为活塞柱,12为阀片,13为第一连通孔,14为第二连通孔,15为定位凹槽,16为垫片。

具体实施方式

24.参见图1和图2,为一种常开进气阀的具体实施例。常开进气阀包括下壳体1、上壳体2、活塞体3。下壳体1、上壳体2合拢构成整体,本实施例中,上壳体、下壳体通过多颗螺栓穿过法兰盘连接构成整体,且在上壳体和下壳体法兰盘之间设置有第四密封圈,通常的,为了进一步提高密封性能,上壳体、下壳体的法兰盘上还可设置止口。所述下壳体1的底部设有开口,形成用于与真空泵机头连接的第一连接口4。所述上壳体2的顶部设有开口,形成用

于与待抽真空源连接的第二连接口5,通常的,需要在第一连接口设置法兰盘,在第二连接口设置法兰盘,方便与对手件连接。所述下壳体1中设有气缸体6,气缸体6与下壳体1的内壁之间具有间隔空间,形成气流通道7,所述气缸体6的上端敞口,且通过气缸盖8封闭,该气缸盖8上设有套口9,具体的,气缸体设置在下壳体的中部,且气缸体的内腔上部呈筒状,下部呈倒置的圆台状,气缸盖8和气缸体6之间通过多颗螺栓固定相连。所述活塞体3滑动配合在气缸体的上部,且活塞体3的底面和气缸体之间设有复位弹簧10,活塞体3的顶面设有活塞柱11,本实施例中,活塞体3和气缸体6之间设有第一密封圈,在活塞体的底面设有定位凹槽15,所述复位弹簧10的下端抵紧在气缸体6的缸底,复位弹簧10的上端由定位凹槽15限位。所述活塞柱11向上穿过气缸盖的套口9,形成滑动配合,活塞柱11的延伸端固定连接阀片12,与上壳体的第二连接口5形成密封配合,本实施例中,套口9和活塞柱11之间设有第二密封圈,气缸盖8和气缸体6之间设有第三密封圈,活塞柱11的延伸端设有装配台阶,所述阀片12安装在装配台阶上,且通过螺母锁定,具体的,阀片12和螺母之前设有垫片16。所述下壳体1上设有第一连通孔13,与气缸体6连通,位于活塞体3的上方,所述下壳体1上设有第二连通孔14,与气缸体6连通,位于活塞体3的下方。

25.本实用新型的工作原理为,第一连通孔配置电磁三通阀,分别与大气相连或者与待抽真空源相连,第二连通孔配置电磁三通阀,分别与大气相连或者与真空泵机头相连。常开进气阀通过第一连接口与真空泵机头连接,通过第二连接口与待抽真空源相连,当真空泵机头加载运行时,常开进气阀的第一连通孔与大气连通,第二连通孔与真空泵机头连通,真空泵机头形成负压,活塞体的底面为负压,活塞体的顶面为大气压,具有压差,活塞体向下动作,复位弹簧被压缩,同时阀片与第二连接口脱离接触,第一连接口和第二连接口连通,常开进气阀处于开启状态,真空泵机头对待抽真空源进行抽真空作业;当真空泵机头处于卸载状态时(真空泵机头低速运转,处于真空状态,待抽真空源处于真空状态),控制常开进气阀的第一连通孔与待抽真空源相连,第二连通孔与大气连通,活塞体的顶面为负压(真空),活塞体的底面为大气压,具有压差,活塞体向上动作,常开进气阀关闭。真空泵机头停机时,控制常开进气阀的第一连通孔与待抽真空源相连,第二连通孔与大气连通,真空泵机头恢复为大气压,若待抽真空源也为大气压,则不存在压差,不存在反抽的风险;若待抽真空源为真空状态,则活塞体的顶面为负压(真空),活塞体的底面为大气压,具有差压,活塞体向上动作,常开进气阀关闭。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。