1.本实用新型涉及一种轮辋。

背景技术:

2.轮辋的常见形式主要有两种:深槽轮辋和平底轮辋;此外还有对开式轮辋、半深槽轮辋、深槽宽轮辋、平底宽轮辋以及全斜底轮辋等。深槽轮辋是整体的,其断面中部为一深凹槽。它有带肩的凸缘,用以安放外胎的胎圈,其肩部通常略向中间倾斜,倾斜部分的最大直径即称为轮胎胎圈与轮辋的着合直径。断面的中部制成深凹槽,以便于外胎的拆装,深槽轮辆的结构简单、刚度大、质量较小,对于小尺寸弹性较大的轮胎最适宜。

3.随着农用机械设备的重量逐渐增加,由于轮辋强度不够,在重载或者路况较差时,轮辋容易发生变形,导致轮胎气压瞬时降低,发生事故,现有技术中一般选用更高强度的材质制造轮辋或者提高轮辋整体的厚度来提升轮辋的强度,但是会使轮辋的制造成本增加,而且本身的重量增加也会产生与其他零件配合的问题。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术中轮辋重量大、成本高以及强度不足的缺陷,提供一种轮辋。

5.本实用新型是通过下述技术方案来解决上述技术问题:一种轮辋,所述轮辋的宽度为385.6mm,所述轮辋的外径为817.8mm,所述轮辋的外周面的中部具有沿所述轮辋的外周面周向设置的圆环形凹槽,所述轮辋在所述圆环形凹槽处的内径714mm,所述圆环形凹槽具有第一端和第二端;

6.所述第一端的一侧自远离所述第二端的方向依次具有倾斜向上延伸的第一侧边、第二侧边和第一外凸缘,所述第一端与所述第一侧边通过第一弧形过渡段连接,所述第一侧边与所述第二侧边通过第二弧形过渡段连接,所述第二侧边与所述第一外凸缘通过第三弧形过渡段连接;

7.所述第二端的一侧自远离所述第一端的方向依次具有倾斜向上延伸的第三侧边、第四侧边和第二外凸缘,所述第二端与所述第三侧边通过第四弧形过渡段连接,所述第三侧边与所述第四侧边通过第五弧形过渡段连接,所述第四侧边与所述外凸缘通过第六弧形过渡段连接,所述第一弧形过渡段、所述第二弧形过渡段、所述第三弧形过渡段、所述第四弧形过渡段、所述第五弧形过渡段和所述第六弧形过渡段的材料厚度均分别大于每个弧形过渡段两侧的材料厚度。

8.较佳地,所述第一外凸缘包括第一连接段、第一弧形段和第一外侧段,所述第一连接段与所述第三弧形过渡段连接且垂直于所述圆环形凹槽的外周面,所述第一弧形段的材料厚度大于所述第一连接段和所述第一外侧段的材料厚度。

9.较佳地,所述第二外凸缘包括第二连接段、第二弧形段和第二外侧段,所述第二连接段与所述第六弧形过渡段连接且垂直于所述圆环形凹槽的外周面,所述第二弧形段的材

料厚度大于所述第二连接段和所述第二外侧段的材料厚度。

10.较佳地,所述第一外凸缘和所述第二外凸缘的宽度均为15mm,所述第一弧形段和所述第二弧形段的圆弧半径均为11mm。

11.较佳地,所述第一侧边的倾斜角度大于所述第二侧边的倾斜角度,所述第三侧边的倾斜角度大于所述第四侧边的倾斜角度,所述第二侧边的倾斜角度与所述第四侧边的倾斜角度均为5

°

。

12.较佳地,所述第一弧形过渡段和所述第四弧形过渡段的圆弧半径为11mm,所述第二弧形过渡段和所述第五弧形过渡段的圆弧半径为10mm,所述第三弧形过渡段和所述第六弧形过渡段的圆弧半径为6mm。

13.较佳地,所述第一端与所述第一连接段所在的平面的距离为52mm,所述第五弧形过渡段在远离所述第一端方向的端部与所述第二连接段所在平面的距离为33mm。

14.较佳地,所述轮辋上还设有气嘴安装孔,所述气嘴安装孔设于所述轮辋的外周面靠近所述第一外凸缘的一侧。

15.较佳地,所述轮辋通过圆筒结构辊压成型,所述圆筒结构的初始厚度为7-12mm。

16.较佳地,所述第一侧边、所述第二侧边、所述第三侧边和所述第四侧边的材料厚度相较于初始厚度减小0.5-3.5mm,所述第一弧形过渡段、所述第二弧形过渡段、所述第三弧形过渡段、所述第四弧形过渡段、所述第五弧形过渡段和所述第六弧形过渡段的材料厚度相较于材料的初始厚度增大0.5-1.5mm。

17.本实用新型的积极进步效果在于:通过在轮辋受载最大处即各弧形过渡段进行材料的加厚,使得各弧形过渡段的强度提高,提升了轮辋的使用寿命。同时,通过控制轮辋各弧形过渡段两侧的材料厚度,使每个弧形过渡段两侧的材料厚度小于各弧形过渡段的材料厚度,实现控制重量的目的,还可以降低制造成本。

附图说明

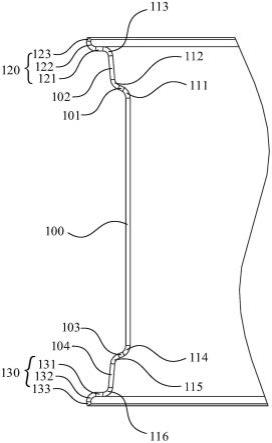

18.图1为本实用新型一实施例的轮辋的结构示意图。

19.图2为本实用新型一实施例的轮辋的截面图(一)。

20.图3为本实用新型一实施例的轮辋的截面图(二)。

21.附图标记说明:

22.圆环形凹槽100

23.第一侧边101

24.第二侧边102

25.第三侧边103

26.第四侧边104

27.第一弧形过渡段111

28.第二弧形过渡段112

29.第三弧形过渡段113

30.第四弧形过渡段114

31.第五弧形过渡段115

32.第六弧形过渡段116

33.第一外凸缘120

34.第一连接段121

35.第一弧形段122

36.第一外侧段123

37.第二外凸缘130

38.第二连接段131

39.第二弧形段132

40.第二外侧段133

具体实施方式

41.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

42.本实用新型提供一种轮辋,型号为w14

×

30(30

×

w14),其结构如图1-图2所示,该轮辋的宽度l1为385.6

±

7mm,轮辋的外径φ1为817.8

±

1.4mm,轮辋的外周面的中部具有沿该轮辋的外周面周向设置的圆环形凹槽100,轮辋在该圆环形凹槽100处的内径φ2为714

±

1.5mm。

43.在本实施例中,如图2所示,圆环形凹槽100具有第一端和第二端,第一端的一侧自远离第二端的方向依次具有倾斜向上延伸的第一侧边101、第二侧边102和第一外凸缘120,圆环形凹槽100的第一端与第一侧边101通过第一弧形过渡段111连接,第一侧边101与第二侧边102通过第二弧形过渡段112连接,第二侧边102与第一外凸缘120通过第三弧形过渡段113连接。此外,圆环形凹槽100的第二端的一侧自远离第一端的方向依次具有倾斜向上延伸的第三侧边103、第四侧边104和第二外凸缘130,第二端与第三侧边103通过第四弧形过渡段114连接,第三侧边103与第四侧边104通过第五弧形过渡段115连接,第四侧边104与第二外凸缘130通过第六弧形过渡段116连接。

44.在本实施例中,第一弧形过渡段111、第二弧形过渡段112、第三弧形过渡段113、第四弧形过渡段114、第五弧形过渡段115和第六弧形过渡段116的材料厚度均分别大于每个弧形过渡段两侧的材料厚度。在此以第一弧形过渡段111为例:如图2所示,第一弧形过渡段111的两侧分别为圆环形凹槽100和第一侧边101,第一弧形过渡段111的材料厚度相对圆环形凹槽100和第一侧边101更厚,提高轮辋在转角处结构强度的同时,使该轮辋的整体重量保持相对较低水平,以在保证轮辋整体强度的同时,实现减重、降本等目的。

45.该轮辋,通过增加各个弧形过渡段处的材料厚度,使得轮辋的各弧形过渡段的危险断面强度提高,轮辋的使用寿命能够提升。同时,通过控制轮辋的各弧形过渡段两侧的材料厚度,使每个弧形过渡段两侧的材料厚度小于各弧形过渡段的材料厚度,实现控制重量的目的,还可以降低制造成本。

46.如图2所示,第一外凸缘120包括第一连接段121、第一弧形段122和第一外侧段123,第一连接段121与第三弧形过渡段113连接且垂直于圆环形凹槽100的外周面,第一弧形段122的材料厚度大于第一连接段121和第一外侧段123的材料厚度,使得在第一外凸缘120的第一弧形段122处的强度得到加强。此外,第二外凸缘130包括第二连接段131、第二弧形段132和第二外侧段133,第二连接段131与第六弧形过渡段116连接且垂直于圆环形凹槽100的外周面,第二弧形段132的材料厚度大于第二连接段131和第二外侧段133的材料厚

度,使得在第二外凸缘130的第二弧形段132处的强度得到加强。

47.如图3所示,在本实施例中,第一外凸缘120和第二外凸缘130的宽度尺寸相同,第一外凸缘120和第二外凸缘130的宽度d1均为15

±

1.5mm,第一弧形段122和第二弧形段132的圆弧半径均为11mm。

48.在本实施例中,第一侧边101的倾斜角度大于第二侧边102的倾斜角度,第三侧边103的倾斜角度大于第四侧边104的倾斜角度,第二侧边102的倾斜角度与第四侧边104的倾斜角度相同均为5

°

。

49.在本实施例中,第一弧形过渡段111和第四弧形过渡段114的圆弧半径r1均为11mm,第二弧形过渡段112和第五弧形过渡段115的圆弧半径r2均为10mm,第三弧形过渡段113和第六弧形过渡段116的圆弧半径r3均为6mm。此外,第一端与第一连接段121所在的平面的距离d2为52mm,第五弧形过渡段115在远离第一端方向的端部与第二连接段131所在平面的距离d3为33mm,第三弧形过渡段113和第六弧形过渡段116沿宽度方向的尺寸d4均为8.5mm,第三弧形过渡段113和第六弧形过渡段116沿圆周方向的直径φ3为766.8

±

0.4mm。

50.在本实施例中,轮辋上还设有气嘴安装孔(图中未示出),气嘴安装孔设于轮辋的外周面靠近第一外凸缘120的一侧,具体是设置在第一侧边101的表面上,该气嘴安装孔的直径为15.7mm。

51.本实施例中的轮辋的材质选用440以下的中碳钢,并通过圆筒结构辊压的工艺成型。其中,圆筒结构的初始厚度为7-12mm,第一侧边101、第二侧边102、第三侧边103和第四侧边104的材料厚度相较于初始厚度减小0.5-3.5mm,第一弧形过渡段111、第二弧形过渡段112、第三弧形过渡段113、第四弧形过渡段114、第五弧形过渡段115和第六弧形过渡段116的材料厚度相较于材料的初始厚度增大0.5-1.5mm。通过减薄各侧边部分处的材料,将减薄的材料供应至各弧形过渡段处,用于实现对弧形过渡段材料厚度增厚的目的。

52.现有技术中的轮辋通常采用合金钢材料,由于合金钢材料塑性不好,容易开裂,废品率高,因此不会采用增厚各弧形过渡段处厚度的方式对轮辋强度进行加强,轮辋各处的厚度通常都是等厚的。而我们采用的包括中碳钢内的普通钢板塑性更优,通过减薄各侧边处的材料厚度,并增厚各弧形过渡段处的材料厚度的方式,使得获得的轮辋强度更高,台架试验可达100万次,远超现有采用合金钢材料的轮辋36万次的试验标准。

53.具体的,本实施例提供的轮辋利用圆周锻造本身以增加材料强度,通过改变锻内模尺寸,放大各弧形过渡段处的尺寸间隙,使其他位置处处的材料挤压向间隙处(即弧形过渡段处)移动增厚,使得各弧形过渡段处的危险断面强度大大提高,使用寿命将大大提升。

54.本实施例提供的这种轮辋,是采用创新的六柱冷轧锻造方式一次成型的,由于一次性冷轧成型的轮辋通过对轮辋的圆周进行万吨冷轧锻造成型,因而形成刚性好、重量轻、强度高性能轮辋,在同一材料的情况下,可减重进行轻量化轮辋生产,彻底改变了传统轮辋的生产方式。将传统的三台卧式冷轧滚形机变成一台立式滚形机,简化生产工艺,提高生产速度,更重要是还将现有通过拉伸弯曲变形的工艺改成通过圆周万吨锻打挤压变形的工艺,因此可提高轮辋材料的拉伸和屈服强度,延长使用寿命。通过轮辋转鼓试验可达100多万次,台架试验寿命长,实际使用寿命大大提升。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。