1.本实用新型属于工业企业湿法脱硫和脱硫废水浓缩及零排放技术领域,具体涉及一种吸收塔底部中心区域防沉降装置。

背景技术:

2.这里的陈述仅提供与本实用新型相关的背景技术,而不必然地构成现有技术。

3.在工业企业的湿法脱硫工艺系统中,吸收塔是脱硫反应的主要设备,相应地浓缩塔是废水浓缩及零排放的主要设备。无论是吸收塔还是浓缩塔,均在塔底部设置循环浆液池,为防止循环浆液池中的固体悬浮物发生沉淀,需要在吸收塔底部外壁上配置侧进式搅拌器,以防止不及时清理时软垢变成硬垢;或者另外配置脉冲悬浮和压缩空气悬浮系统。但即使这样,仍不能解决吸收塔中心地带的固体副产物物堆积问题,另外,侧进式搅拌器还容易造成塔壁区域的磨损和振动。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种吸收塔防沉降装置,以取代侧进式搅拌器、脉冲悬浮和压缩空气悬浮系统,低成本、能耗地解决塔底浆液中固体颗粒物沉降堆积的传统问题。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

6.一种吸收塔底部中心区域防沉降装置,包括抽吸支管阵列和导流斜槽,两者均用于安装于吸收塔底部,且抽吸支管阵列设置于吸收塔底部的中心区域,导流斜槽设置于抽吸支管阵列的四周或两侧,抽吸支管的抽吸口朝向吸收塔塔底设置;

7.导流斜槽的外侧固定或抵接于吸收塔内壁,且自吸收塔塔壁向吸收塔内侧倾斜向下设置。

8.上述本实用新型的以上一种或多种实施例取得的有益效果如下:

9.1)本实用新型利用浆液循环泵流量,通过设置锯齿状导流槽、抽吸母管和支管,产生了塔内浆液的流动驱动力,完成了防沉积操作,从而省去了侧进式搅拌器或脉冲悬浮系统。可以为企业节省设备投资、维护成本和运行能耗,能更好地解决吸收塔中心区域的浆液固体物质的沉积问题,克服了侧进式搅拌器存在的固有缺点。

10.2)采用的设备与部件均为固定式结构,在长期运行过程中基本无需维护,具有较明显的运行稳定性方面的优势,可以作为现有吸收塔搅拌设施的替代和升级方案。

附图说明

11.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

12.图1是本实用新型根据一个或多个实施方案的整体工艺系统示意图;

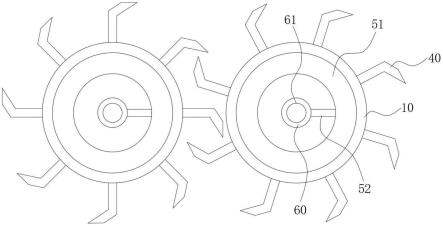

13.图2是图1中沿a-a方向的抽吸母管/支管阵列示意图;

14.图3是图1中b-b方向的锯齿状凹槽的断面图。

15.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

16.其中,1-吸收塔;2-循环泵吸入管;3-母管;4-抽吸支管;5-锯齿状凹槽。

具体实施方式

17.应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本实用新型使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

18.一种吸收塔底部中心区域防沉降装置,包括抽吸支管阵列和导流斜槽,两者均用于安装于吸收塔底部,且抽吸支管阵列设置于吸收塔底部的中心区域,导流斜槽设置于抽吸支管阵列的四周或两侧,抽吸支管的抽吸口朝向吸收塔塔底设置;

19.导流斜槽的外侧固定或抵接于吸收塔内壁,且自吸收塔塔壁向吸收塔内侧倾斜向下设置。

20.导流斜槽在吸入口阵列的两侧布置,形成浆液从两侧向中心区域流动的趋势,消除两侧可能发生的固体颗粒物的沉降堆积问题。

21.在吸收塔的塔底设置导流斜槽,从而利用循环泵的运行流量,驱使塔底循环浆液持续流动,从而消除塔底部分的,尤其是中心区域的流动死区,避免了固体颗粒物发生沉降堆积的可能;即使在系统停运后重新启动时,抽吸支管阵列也能逐步吸起塔底沉积物,快速恢复塔内浆液的均质流动状态。实际案例中,全部循环泵的合计流量远远大于塔内浆液悬浮所需要的流量,利用循环泵组的强大流量,维持塔内浆液池的浆液持续流动,防止浆液在塔底任何区域内发生固体颗粒物的沉降堆积。

22.在一些实施例中,所述导流斜槽为锯齿状凹槽,液相中的固体沉淀将首先沿锯齿斜面汇入凹槽底部,然后流向循环浆液泵的抽吸口。

23.优选的,锯齿状凹槽的倾斜角度为1

°

~15

°

,优选为6

°

~15

°

。

24.当锯齿状凹槽的纵向倾斜度设置在6

°

以上时,循环浆液将获得一定的自然流动冲击力,使得浆液中的固体颗粒物无法在导流斜槽上停留下来;另外,锯齿状凹槽倾斜度的设置也与浆液循环量和塔径以及浆液浓度三个因素有关,当浆液循环量越大、塔径越小,相同的倾斜度产生的流下冲击力越大。浆液浓度越高,需要的倾斜度越大。

25.优选的,锯齿状凹槽的槽壁斜度为30-60

°

。以防止浆液中的固体颗粒在槽壁上停留。

26.优选的,锯齿状凹槽的材质为硬泡沫材料或硬泡沫颗粒与耐酸胶泥的混合材料等。

27.泡沫颗粒与耐酸胶泥的混合材料中,泡沫颗粒与耐酸胶泥的体积比可以为3:1或1:1等,泡沫颗粒的材质可以为聚氨酯硬泡沫材料、聚苯乙烯等,泡沫颗粒的粒径可以为2-10mm不等。

28.优选的,锯齿状凹槽的边缘与抽吸口的距离为500-2000mm。

29.在一些实施例中,抽吸支管阵列通过母管相互连通,且母管通过若干循环泵吸入管分别与不同循环泵连接。

30.母管使得循环泵入口管道相互联通,确保在某一台循环泵停运或循环泵吸入管堵塞时,保持对全部塔底区域的浆液的抽取能力。

31.优选的,所述循环泵用于与吸收塔的喷淋层连接。

32.优选的,抽吸支管阵列中,相邻抽吸支管的间距为200-500mm。

33.优选的,抽吸支管的吸入口为喇叭状。抽吸口采用喇叭型设计,能够产生足够吸力,将底部浆液顺利吸入母管。

34.进一步优选的,抽吸支管的喉口内径为15-100mm。所述吸入支管的口径越小,抽取力越大。但口径过小,会引发一定液相阻力。

35.在一些实施例中,抽吸支管的抽吸口与塔底之间的距离为50-300mm。所述吸入支管的吸入口离吸收塔底板越近,产生的局部抽取力越强,但抽取覆盖的范围会因此减少。

36.下面结合附图和实施例对本实用新型作进一步说明。

37.如图1所示,一种吸收塔底部中心区域防沉降装置,其中:

38.吸收塔1,用于提供烟气与循环浆液的接触空间,完成湿法脱硫反应,其入口与原烟气连接,出口与净烟气连接;

39.循环泵吸入管2,用于抽取吸收塔循环浆池中的浆液,克服管道阻力和高程阻力,驱动浆液循环,其进口与吸收塔循环浆池连通,出口与吸收塔喷淋层的进口连接;

40.母管3,位于循环浆液池内,将循环泵入口管横向连接成一个整体;

41.抽吸支管4,位于吸收塔循环浆池下部,将循环浆液吸入,送往母管和循环泵;

42.导流斜槽-锯齿状凹槽5,位于吸收塔下部、抽吸支管4阵列的两侧,用于防止远离吸入口阵列的区域出现流动死区。

43.如图1所示,在吸收塔1底部循环浆液池内,循环泵吸入管2汇合连接到母管3上,母管3上的吸入支管4,带有喇叭形吸入口产生向上吸力,实现对底板区域循环浆液的抽取;

44.如图1和图3所示,在吸收塔1底部循环浆液池内,抽吸支管4的两侧,设置有锯齿状凹槽5,用于将远离抽吸区的循环浆液导向抽吸区。锯齿状凹槽5的倾斜角度为10

°

,槽壁斜度为50

°

,材质为聚氨酯硬泡沫材料。锯齿状凹槽的边缘与抽吸口的距离为1000mm

45.基于“浆液循环泵产生抽取吸力”的物理原理,通过带有喇叭口的吸入支管,对底部浆液产生向上抽吸力,并且将吸收塔底部浆液汇集到循环泵吸入母管,从而实现浆液的流动,防止浆液发生滞流,实现浆液悬浮。其独特之处在于:借用了循环泵的流量,使浆液循环与锯齿状导流槽有机结合起来,维持浆液的流动,消除了流动死区,从而替代了传统的侧进式搅拌器或其他悬浮装置。

46.喷淋层下落的循环浆液通过锯齿状凹槽,将循环浆液导向抽吸区,并形成浆液流动;

47.吸入支管阵列将浆液抽取并汇集在母管和循环泵吸入管中,然后通过浆液循环泵增压,从而实现循环浆液的持续循环流动,消除底部固体颗粒物的沉降与堆积。

[0048]“悬浮”,是指浆液始终处于反复的上下流动状态,浆液内部处于浓度均质状态。“沉积”,是指浆液出现流动死区而引起固体颗粒物在底板上堆积。“循环”,是指浆液始终处于从浆液池流出,又从喷淋层返回的往复过程。“搅拌”是指驱动浆液始终处于悬浮状态。

[0049]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则

之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。