1.本实用新型涉及铸造技术领域,具体涉及一种浇铸炉。

背景技术:

2.铸造是将金属容量呈符合一定要求的液体并浇注到铸形中,经冷却凝固、清理得到的有预定形状、尺寸和性能的铸件的工艺过程。浇铸时,需要将金属液体倒入坩埚中,然后通过控制出液口的大小,对金属液浇铸速度进行控制。为了缓冲金属液体的流动速度,在坩埚的收流口处设有经溜槽,目前坩埚与经溜槽为一体式结构,经溜槽长期受熔融金属液冲刷,磨损较快,因此需要整体更换坩埚,维护成本大,更换难度高。

技术实现要素:

3.本实用新型针对现有技术中一体式坩埚的维护成本大,更换难度高的问题,提供一种浇铸炉。

4.本实用新型解决上述技术问题的技术方案如下:一种浇铸炉,包括炉腔以及设置在所述炉腔内的坩埚、加热棒和经溜槽,所述加热棒设有多个,多个所述加热棒沿着所述坩埚周向设置,所述炉腔上设有收流口,所述经溜槽设置在所述收流口的下方,所述坩埚上端侧壁上设有缺口,所述经溜槽的出口端可拆卸的插装在所述缺口上,所述坩埚的底部设有出流口。

5.本实用新型的有益效果是:本技术通过将坩埚和经溜槽设置为分体式结构,实现单独更换零部件,较整体式结构,降低了维护成本和更换难度。通过设置加热棒对炉腔内进行加热升温,达到生产工艺要求的温度,保证浇铸质量。通过将经溜槽可拆卸的插装在缺口上,既能保证金属液流至坩埚内,同时方便拆卸,降低更换和维修的难度。

6.在上述技术方案的基础上,本实用新型为了达到使用的方便以及装备的稳定性,还可以对上述的技术方案作出如下的改进:

7.进一步,还包括水口砖,所述水口砖插装在所述出流口内,所述水口砖内设有流体通道,所述水口砖上方设有高度可调节且与所述流体通道相对应的塞棒。

8.采用上述进一步技术方案的有益效果是,通过调节塞棒与流体通道之间的间隙,实现节流效果,从而控制金属液的浇铸速度和坩埚内的液面高度,保证浇铸质量。

9.进一步,所述坩埚的下方设有支撑板,所述支撑板的一侧设有事故包,所述事故包的高度低于所述支撑板的高度,所述支撑板上设有多个引流槽,所述引流槽与所述事故包相连通。

10.采用上述进一步技术方案的有益效果是,支撑板可保证对坩埚的稳定支撑,避免坩埚发生倾斜。若浇铸过程中,坩埚发生破碎导致金属液泄漏,引流槽可将金属液引入事故包中,待冷却后将事故包和凝固金属一并取出能够有效降低金属液乱溢后,与其它部件接触的概率。

11.进一步,所述引流槽为迷宫式引流槽,所述引流槽向所述事故包倾斜。

12.采用上述进一步技术方案的有益效果是,迷宫式结构既可提高对金属液的冷却效果,同时可增加对金属液的容纳量,提高对金属液的导流效果,避免金属液在支撑板的板面上流动。引流槽倾斜设置方便金属液向事故包流流动,提高金属液的流动速率,进一步降低金属液与其它部件接触的概率。

13.进一步,所述经溜槽的材质为金属。

14.进一步,所述经溜槽的材质为铝1100。

15.采用上述进一步技术方案的有益效果是,通过将经溜槽设置为金属材质,耐金属液的冲刷寿命长,降低了经溜槽的更换频次,从而降低维护成本。

附图说明

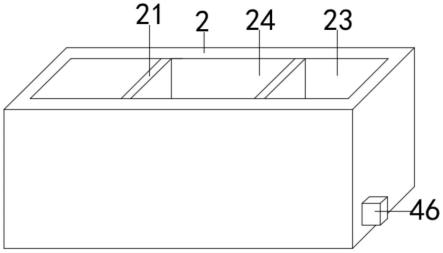

16.图1为本实用新型浇铸炉的结构示意图。

17.附图标记记录如下:1、经溜槽;2、坩埚;3、加热棒;4、支撑板;5、塞棒;6、水口砖;7、事故包;8、收流口;9、流体通道;10、引流槽;11、支撑座。

具体实施方式

18.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

19.如图1所示,本实用新型公开了一种浇铸炉,其包括炉腔以及设置在所述炉腔内的坩埚2、加热棒3和经溜槽1,所述加热棒3设有多个,多个所述加热棒3 沿着所述坩埚2周向设置,优选的,所述加热棒3沿着所述坩埚2周向均匀设置,使坩埚2均匀受热,炉内温度快速升高,所述炉腔上设有收流口8,所述经溜槽 1设置在所述收流口8的下方,收流口8的尺寸小于经溜槽1上端开口的尺寸,从而可减轻金属液体发生飞溅,所述坩埚2上端侧壁上设有缺口,所述经溜槽1 的出口端可拆卸的插装在所述缺口上,经溜槽1的出口端伸入坩埚2内一定距离,从而保证金属液能够顺利流入坩埚2内,并避免坩埚2与经溜槽1的出口处产生缝隙,导致金属液体渗漏的情况,所述坩埚2的底部设有出流口,方便金属液体从出流口流出,从而实现工件浇铸成型。

20.所述炉腔内设有支撑座11,所述经溜槽1放置在支撑座11上,所述支撑座 11与炉腔之间设有隔热层,避免支撑座11受热发生变形。所述隔热层与坩埚2 的外壁间隔设置,方便安装加热棒3,从而对坩埚2内的金属液体进行均匀加热,达到工艺温度要求。

21.还包括水口砖6,所述水口砖6插装在所述出流口内,所述水口砖6内设有流体通道9,所述水口砖6上方设有高度可调节且与所述流体通道9相对应的塞棒5。塞棒5从上端穿过炉腔和坩埚2与流体通道9相接触,通过手动调节塞棒 5的高度,对塞棒5与流体通道9之间的间隙大小进行调节,从而实现对金属液的流动速度进行控制,保证浇铸质量。

22.不浇注时,水口砖6和塞棒5呈线接触,保证不泄漏金属液。流体通道9的上口是弧面形,便于开启、关闭流体通道9及减小金属液流动的阻力,下段是直线段以稳定注流。

23.所述坩埚2的下方设有支撑板4,所述支撑板4的一侧设有事故包7,所述事故包7的高度低于所述支撑板4的高度,所述支撑板4上设有多个引流槽10,所述引流槽10与所述事故包7相连通。所述支撑板4和事故包7与炉腔的侧壁可拆卸连接,并配合形成密封的腔体,保证加热棒3的加热效果,当坩埚2破碎后,可将事故包7连同凝固金属一并取出,降低金属

液乱溢后与其它部件接触的概率。

24.所述引流槽10为迷宫式引流槽,所述引流槽10向所述事故包7倾斜。迷宫式结构既可提高对金属液的冷却效果,同时可增加对金属液的容纳量,提高对金属液的导流效果,避免金属液在支撑板4的板面上流动。引流槽10倾斜设置方便金属液向事故包7流动,提高金属液的流动速率,进一步降低金属液与其它部件接触的概率。

25.所述经溜槽1的材质为金属,所述经溜槽1的材质优选为铝1100。通过将经溜槽1设置为金属材质,耐冲刷寿命长,降低了经溜槽1的更换频次,从而降低维护成本。铝1100具有良好的耐腐蚀性能,使用寿命长,重量轻,便于更换和维修,降低维护成本。

26.本实用新型的使用过程如下;

27.浇铸前,由加热棒3对炉腔内进行加热升温,达到生产工艺要求的温度,倒入熔融状态的金属液体。熔融金属液体通过收流口8进入经溜槽1过流,然后汇入坩埚2内暂存,维持一定的液面高度,实现节流控制,进而实现坩埚2内的液面高度维持在浇铸工艺的范围内。打开塞棒5,通过调节塞棒5与水口砖6之间的间隙大小,实现节流效果,控制金属液浇铸速度与坩埚2内的液面高度,保证稳定注流,提高浇铸质量。

28.综上所述,本技术通过将坩埚2和经溜槽1设置为分体式结构,实现单独更换经溜槽1,降低了维护成本和更换的难度。通过将经溜槽1设置为金属材质,提高了经溜槽1的耐冲刷性能,降低了更换频次,进一步降低了维护成本。整体结构简单,维护方便。

29.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。